ZrO2泡沫陶瓷制备及组织与性能的研究

2022-12-12韩子麟赵菁于跃杨溢凡管祖迈祝贺苏德生

韩子麟赵 菁于 跃杨溢凡管祖迈祝 贺苏德生

(1.沈阳理工大学材料科学与工程学院,沈阳 110159;2.辽宁省超高功率石墨电极材料专业技术创新中心,辽宁丹东 118100)

泡沫陶瓷过滤器是一种具有三维网状结构的多孔材料,广泛应用于冶金、化工、环保、能源、生物等领域[1-4]。 ZrO2陶瓷材料具有耐磨性好、隔热性好、热膨胀系数低、化学性能稳定、抗热震性强等特点,目前已用作阀门结构陶瓷、玻璃窑顶耐火材料、光电介质功能陶瓷等[5-8]。 由于ZrO2泡沫陶瓷的优异性能,也成为熔融金属过滤材料的较佳选择。

提高ZrO2泡沫陶瓷材料的力学性能和抗热震性能是研究者们关注的重点,目前采用的方法主要有两种:一是采用ZrO2陶瓷的相变增韧,使用稳定剂对ZrO2陶瓷进行复合稳定,以得到高力学性能、高抗热震性能的部分稳定ZrO2陶瓷[9-10];二是选择合适的分散剂,对ZrO2陶瓷浆料进行有效分散,以获得固含量高、稳定性好的陶瓷浆料[11]。 目前,对于ZrO2泡沫陶瓷材料性能提高方面的研究主要就单一一种方式进行,对于同时采用两种方式进行综合研究则较少。

本文以镁部分稳定ZrO2为原料,采用有机泡沫浸渍法制备ZrO2泡沫陶瓷,分析pH 值、分散剂添加量及固含量对陶瓷浆料流变性和稳定性的影响,研究烧结温度、保温时间及颗粒级配对材料显微结构和力学性能的影响,通过对浆料分散体系和相变增韧两方面的研究,制备综合性能良好的ZrO2泡沫陶瓷过滤器。

1 实验部分

1.1 主要原材料

本实验使用的主要原料为3% (摩尔分数)MgO 稳定ZrO2粉末(粒径分别为45μm 和2μm,郑州晶华科技有限公司),稳定剂为工业富铈稀土(郑州升峰化工产品有限公司),粘结剂为聚乙烯醇(分析纯,#2099,山西三维集团股份有限公司),分散剂为聚丙烯酸铵(自制)。

1.2 ZrO2 泡沫陶瓷的制备

首先将MgO 部分稳定ZrO2粉末(Mg-PSZ)按一定粒度级配与去离子水混合,加入分散剂聚丙烯酸铵(PAA-NH4)、稳定剂富铈稀土和粘结剂聚乙烯醇(PVA),经搅拌后获得ZrO2浆料;然后将聚氨酯泡沫置于浆料中,充分浸渍后挤出多余浆料,使浆料均匀涂覆无堵孔,再将浸渍后的样品置于80℃烘箱内干燥1.5h;最后将其置于SX2-17Q 箱式电阻炉(济南精锐分析仪器有限公司)内,在空气气氛中升温至1570℃并保温1h,升温速率为5℃/min,随炉冷却至室温,获得ZrO2泡沫陶瓷。

1.3 性能测试与表征

采用NDJ-85 型旋转黏度计(上海昌吉地质仪器有限公司)测试浆料黏度;配制固含量为25%(质量分数)的ZrO2悬浮液,取100mL 浆料离心后,取上层清液50mL,加一滴浆料,经超声均匀(约15min)后,使用HCl 和NaOH 溶液配制不同pH 值的浆料,采用Zeta probe 型Zeta 电位测定仪(美国Colloidal Dynamics 公司)测定其Zeta 电位值;采用STA449F3 型同步热分析仪(耐驰科学仪器商贸有限公司)对烘干后的陶瓷坯体进行热重-差热分析(TG-DSC);采用JSM-6360LV 型扫描电子显微镜(SEM)(JEOL 公司)观察ZrO2泡沫陶瓷的显微结构,并结合能谱仪(EDS)进行成分分析;采用Rigaku Ultiam IV 型X 射线衍射仪进行物相分析;利用排水法测量材料的孔隙率和体积密度;利用UTM4304 型电子万能试验机(济南恒思盛大仪器有限公司)测量材料的力学性能,将泡沫陶瓷直接置于1200℃的电阻炉内,保温0.5h 取出,在室温下冷却,进行残余抗折强度检测。

2 结果与讨论

2.1 浆料流变性和稳定性的影响因素分析

2.1.1 体系pH 的影响

体系pH 对陶瓷颗粒在液相中的分散有重要影响,一方面表现为颗粒表面电性的改变,另一方面表现为颗粒表面聚电解质吸附量的变化,碱性条件下吸附量小[12],酸性条件下吸附量多。 在不同pH 值下测得ZrO2浆料的Zeta 电位,结果如图1所示。

图1 pH 对Zeta 电位的影响

由图1可以看出,pH 值为3.2 时为等电点,当pH 值小于3.2 时,颗粒表面带正电,pH 值大于3.2 时,颗粒表面带负电。 当pH 值为8.5 时,Zeta电位绝对值最大,此时颗粒间斥力最大,浆料具有最佳分散效果[13]。 这是由于颗粒在液体中,其表面电荷对带有相反电荷离子具有静电吸引作用,可将其吸附聚集于颗粒周围,形成双电子层,颗粒表面电荷绝对值越大,颗粒间距离越大,则颗粒在液相中的分散性越好。

在不同pH 值下对固含量(体积分数)为50%的ZrO2浆料测定其黏度,结果如图2所示。

图2 pH 对浆料黏度的影响

由图2可知,浆料黏度随pH 值的增加先减小后增大。 在酸性条件下,由于PAA-NH4为阴离子型聚合电解质,其电离程度很小,降低了颗粒表面对聚合电解质的吸附量,使聚合物吸附层所形成的空间位阻排斥作用减小;另一方面,PAA-NH4电离不足,影响颗粒表面的荷电状态,降低了ZrO2粉体颗粒间的双电层静电排斥作用[14];同时,高分子分散剂的分子链之间也发生一定程度的团聚和缠绕,导致颗粒的团聚趋势增加,故体系黏度较大。在碱性环境中,PAA-NH4的电离程度增大,增加了颗粒表面聚电解质的吸附量,使颗粒间的空间位阻与静电排斥作用显著增强,提高了颗粒在体系中的分散性,故体系黏度较小。 随着pH 值增大,体系酸性减弱,黏度降低;当pH 值为8.5 时,浆料的黏度最低,分散效果最好,流变性最佳;随着pH 值进一步增大,ZrO2颗粒表面对聚合电解质的吸附已达到饱和状态,过量的电解质在其间形成桥连结构,造成浆料体系失稳,体系黏度有所增加。

pH 对浆料流变性和稳定性的影响较大,适宜的pH 值取为8.5。

2.1.2 分散剂添加量的影响

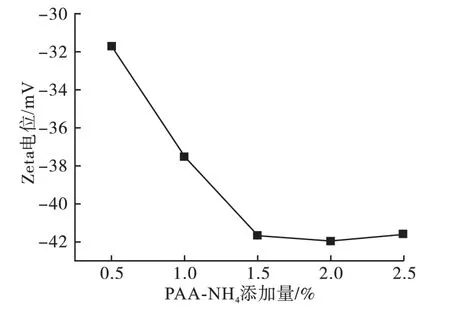

在pH 值为8.5、固含量为50%时,采用不同的分散剂PAA-NH4添加量(以相对于ZrO2的质量分数表示),分别测得ZrO2浆料的Zeta 电位,结果如图3所示。

图3 PAA-NH4 添加量对Zeta 电位的影响

由图3可以看出,随着分散剂添加量的增加,Zeta 电位绝对值先增大后减小。 PAA-NH4添加量由0.5%增至1.5%时,Zeta 电位绝对值逐渐增大,分散剂添加量较小时,由于ZrO2陶瓷颗粒表面的聚电解质吸附量不足,Zeta 电位绝对值较小;当添加量增至2%时,颗粒表面吸附量达到饱和状态,Zeta 电位绝对值达到最大;当添加量超过2%时,由于溶液中的离子浓度过高,引起双电子层压缩,粉体表面电荷被屏蔽,使颗粒表面的Zeta电位绝对值有所降低。

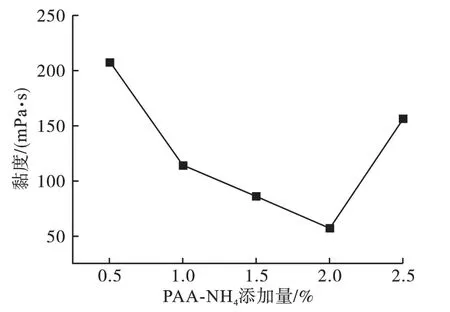

在不同分散剂添加量下测试浆料的黏度,结果如图4所示。

图4 PAA-NH4 添加量对浆料黏度的影响

由图4可见,随着分散剂含量的增加,黏度先减小后增加。 这是由于PAA-NH4的添加有利于ZrO2颗粒的分散,从而降低了浆料的黏度,当PAA-NH4的添加量为2%时,浆料的黏度最低。但当分散剂用量超过2%时,过量的分散剂会游离在浆料中形成自由高分子链,使浆料中陶瓷颗粒发生团聚,黏度增大。

配制固含量为1%的ZrO2溶液,对不同分散剂添加量下的ZrO2浆料进行72h 的沉降实验,上层出现清液,测量其下方悬浮液的高度,得到体系的分散效果如图5所示。

图5 不同PAA-NH4 添加量下浆料的悬浮高度

由图5可见,分散剂PAA-NH4的添加量为2%时沉降最少。

因此,当分散剂添加量为2%时,浆料的分散效果最好,体系黏度最低,稳定性最佳。

2.1.3 固含量的影响

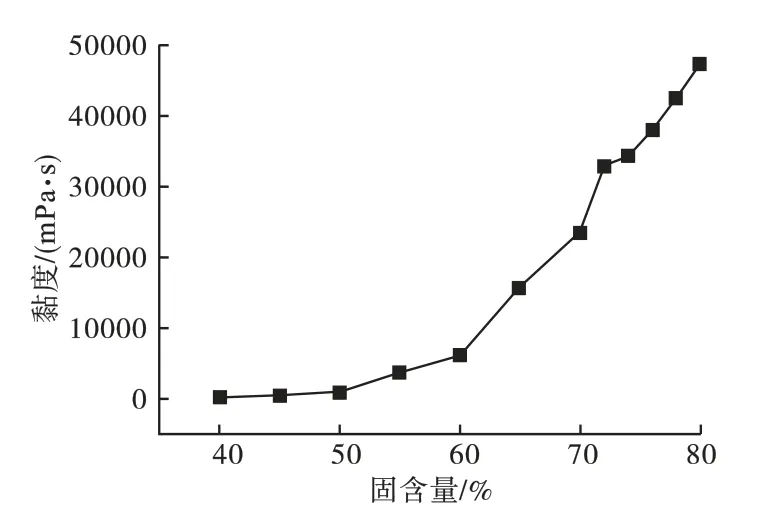

在pH 值为8.5、分散剂PAA-NH4添加量为2%时,对不同固含量的ZrO2陶瓷浆料测定其黏度,结果如图6所示。

图6 固含量对浆料黏度的影响

由图6可见,浆料黏度随固相含量的增加而增大。 由于固含量较高时,颗粒间距离较小,双电层靠近,浆料易发生团聚和絮凝,导致黏度增大。 当固含量超过70%时,黏度急速上升。 挂浆时,选择陶瓷浆料固含量为77%,此时黏度为39000mPa·s,既可满足挂浆要求,又可保持较高的固含量。

2.2 ZrO2 坯体的TG-DSC 分析

在空气气氛下,对ZrO2坯体进行TG-DSC 测试,得到曲线如图7所示。

图7 ZrO2 坯体的TG-DSC 曲线

由图7中TG 曲线可知,当温度低于200℃时,失重主要由自由水的汽化、分散剂与粘结剂的挥发引起,该区间失重约为2%;在200 ~700℃之间,坯体内有机物分解为气体,失重较快,约为8%;当温度高于700℃时,坯体内有机物已完全分解,失重缓慢,当温度达到1500℃时,坯体总失重约为11%。 由图7中DSC 曲线可以看出,在289.39℃和1357. 02℃时出现放热峰,原因是289.39℃时有机泡沫发生分解,1357.02℃时ZrO2发生相转变。 通过TG-DSC 分析可知,在ZrO2烧结过程中会发生相转变。

2.3 烧结工艺对泡沫陶瓷显微组织和力学性能的影响

2.3.1 烧结温度的影响

(1)烧结温度对ZrO2泡沫陶瓷相组成的影响

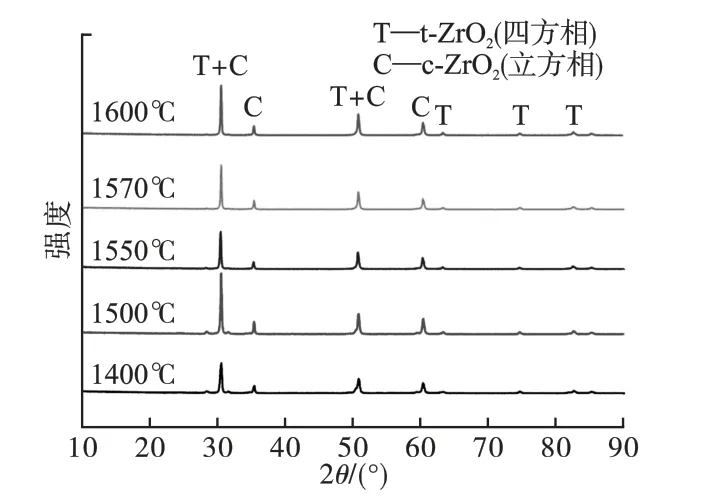

不同烧结温度下ZrO2泡沫陶瓷的XRD 图谱如图8所示。

图8 不同烧结温度下ZrO2 泡沫陶瓷的XRD 图谱

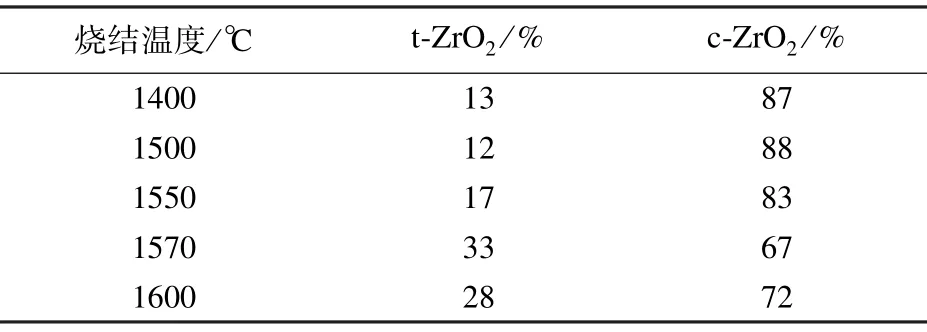

由图8可知,不同烧结温度下制备的ZrO2泡沫陶瓷均由四方相(t-ZrO2)和立方相(c-ZrO2)组成,且以立方相为主,表明部分亚稳的t-ZrO2被稳定到室温,达到了部分稳定效果。 采用HighScore软件对各相组成进行半定量分析[15-16],计算得到不同温度烧结后的ZrO2泡沫陶瓷各相组成(质量分数)如表1所示。

表1 不同烧结温度下ZrO2 泡沫陶瓷相组成

由表1可见,烧结温度为1570℃时t-ZrO2含量最高,稳定效果最好。 由此确定最佳烧结温度为1570℃。

(2)烧结温度对ZrO2泡沫陶瓷显微组织的影响

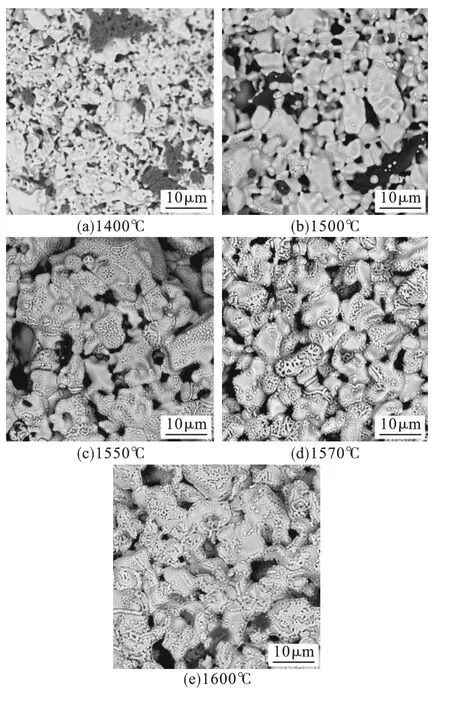

不同烧结温度下制备的ZrO2泡沫陶瓷的SEM 图像如图9所示。

图9 不同烧结温度下ZrO2 泡沫陶瓷的SEM 图像

由图9可见,烧结温度为1400℃时(图9a),ZrO2晶粒之间结合不紧密,孔隙率较大,烧结效果较差。 随着烧结温度的升高(图9b ~9c),颗粒之间结合逐渐紧密,当烧结温度为1570℃时(图9d),晶粒之间结合紧密、小晶粒主要分布在大晶粒的界面处,ZrO2陶瓷烧结效果良好。 当温度达到1600℃时(图9e),四方相含量降低。

(3)烧结温度对ZrO2泡沫陶瓷体积密度与气孔率的影响

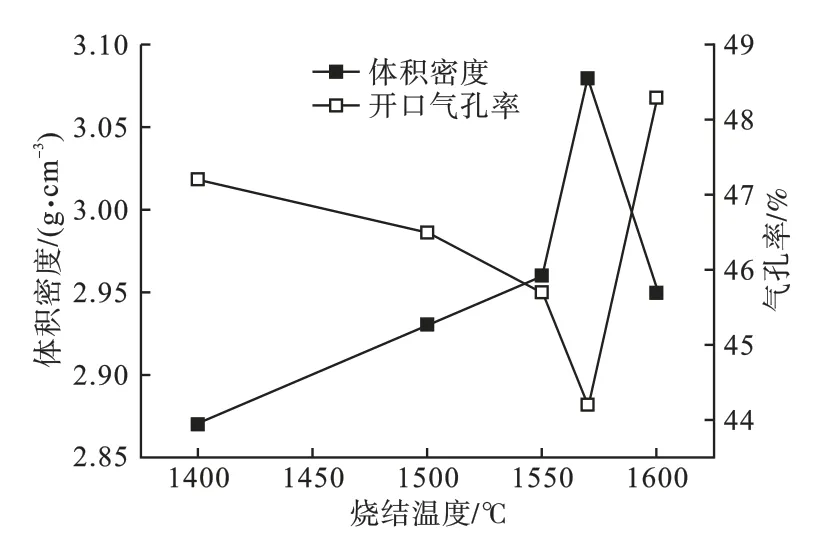

对不同烧结温度下的ZrO2泡沫陶瓷测得其体积密度和气孔率,结果如图10 所示。

图10 不同烧结温度下ZrO2 泡沫陶瓷的体积密度与气孔率

由图10 可见,烧结温度低于1570℃时,随着烧结温度升高,泡沫陶瓷的体积密度增大、气孔率降低。 烧结温度过高,超过1570℃时,ZrO2晶粒会发生异常长大,使气孔无法排除,导致其体积密度降低。 1570℃烧结的泡沫陶瓷体积密度最大、气孔率最低。

(4)烧结温度对ZrO2泡沫陶瓷力学性能的影响

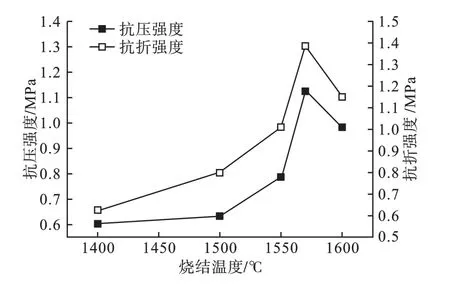

经不同温度烧结得到的ZrO2泡沫陶瓷抗压强度与抗折强度曲线如图11 所示。

图11 不同烧结温度下ZrO2 泡沫陶瓷的力学性能

由图11 可见,烧结温度低于1570℃时,泡沫陶瓷的抗压、抗折强度均随着烧结温度升高而增大,在1570℃达到最高值。 由于烧结温度为1570℃时,ZrO2泡沫陶瓷致密度最高、稳定效果最好,因而具有良好的相变增韧效果,进而获得最佳的力学性能。

(5)烧结温度对ZrO2泡沫陶瓷抗热震性的影响

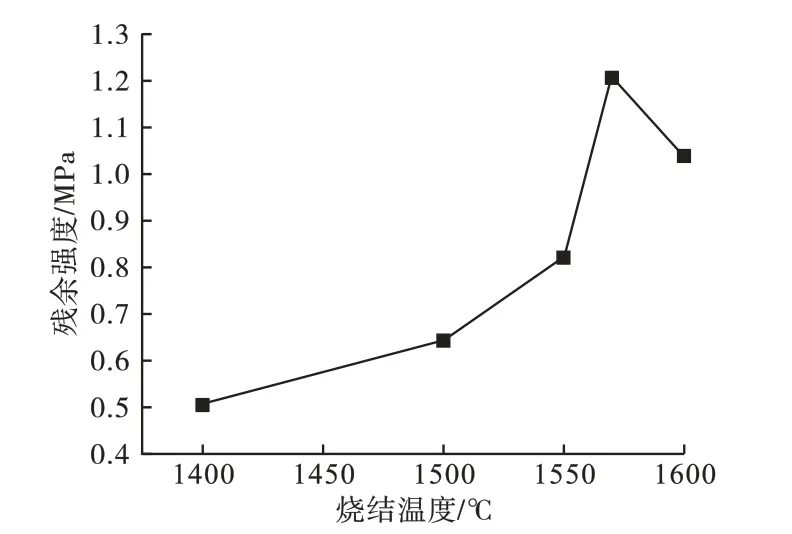

在不同烧结温度下制备的ZrO2泡沫陶瓷残余强度的变化曲线如图12 所示。

图12 不同烧结温度下ZrO2 泡沫陶瓷的残余强度

由图12 可见,热震后残余强度随温度的升高先增大后减小,在烧结温度为1570℃时达到最高,其强度损失仅为13%,说明ZrO2泡沫陶瓷具有良好的抗热震性。

综上分析,最佳烧结温度为1570℃,此时ZrO2泡沫陶瓷具有良好的致密度、力学强度及抗热震性。

2.3.2 保温时间的影响

(1)保温时间对ZrO2泡沫陶瓷相组成的影响

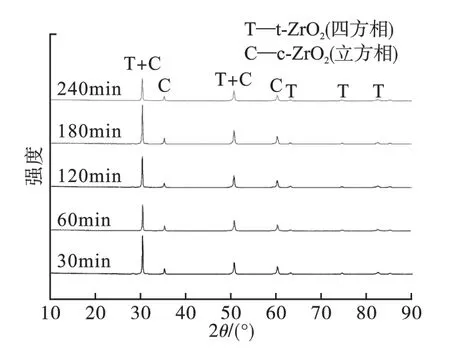

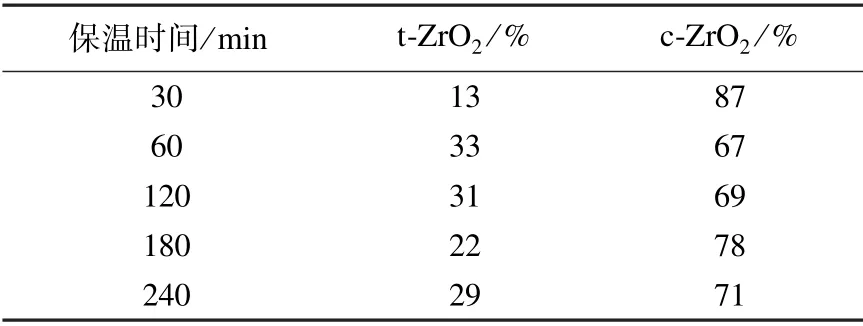

当烧结温度为1570℃时,采用不同保温时间制备泡沫陶瓷,测试得到其XRD 图谱如图13 所示。 对其进行半定量分析,得到ZrO2泡沫陶瓷各相组成(质量分数)结果如表2所示。

图13 不同保温时间下ZrO2 泡沫陶瓷的XRD 图谱

表2 不同保温时间下ZrO2 泡沫陶瓷相组成

由表2可知,保温时间为30min 时,由于相转变不完全,导致ZrO2泡沫陶瓷t-ZrO2含量低;保温时间为60min 时,相变完全,t-ZrO2含量最高,稳定效果最好;由于ZrO2的晶型转变是可逆的,保温时间超过60min 时,会使部分t-ZrO2重新转变为c-ZrO2。

(2)保温时间对ZrO2泡沫陶瓷显微组织的影响

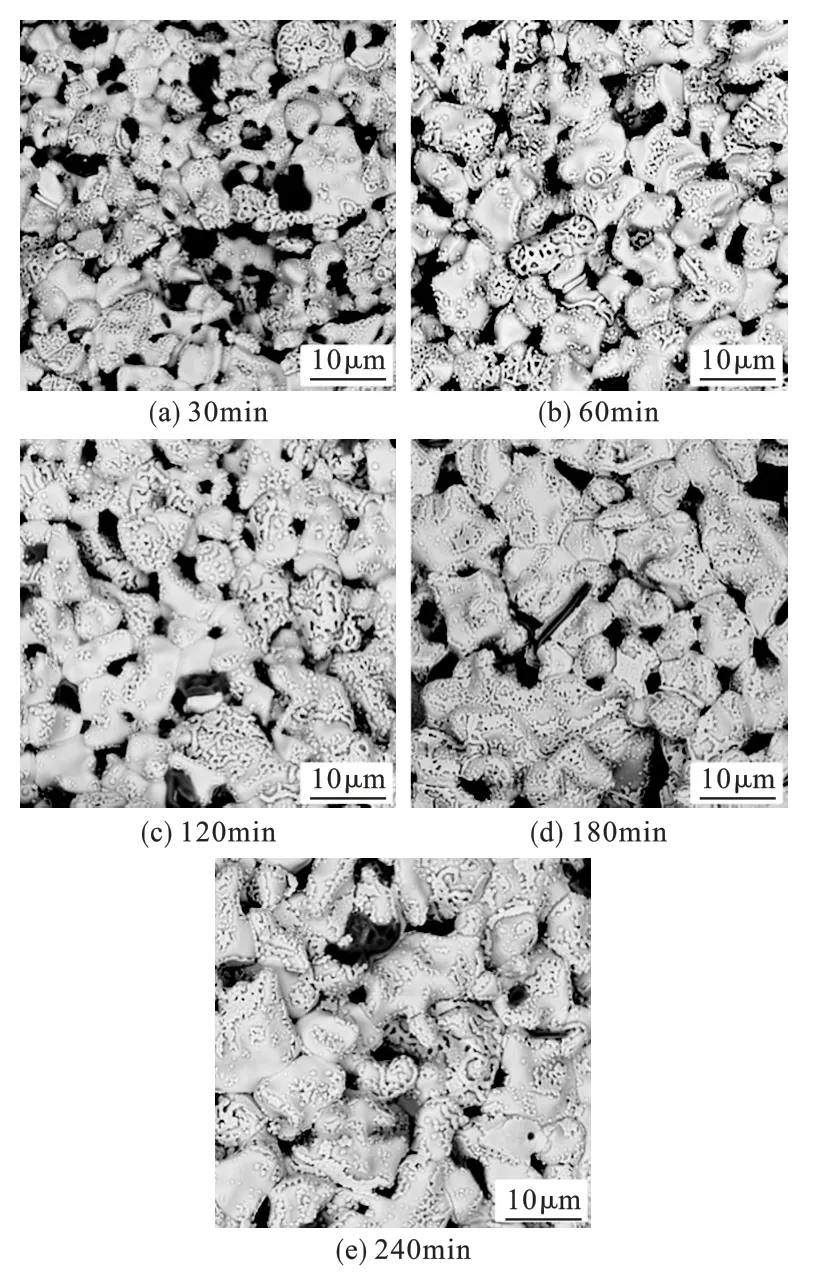

不同保温时间下制备的ZrO2泡沫陶瓷SEM图像如图14 所示。

图14 不同保温时间下ZrO2 泡沫陶瓷的SEM 图像

由图14 可以看出,保温时间为30min 时,由于保温时间过短,烧结致密化不完全,ZrO2颗粒之间存在大量孔隙;随着保温时间的增加,陶瓷的致密化程度提高,孔隙率降低;当保温时间超过60min 后,继续延长保温时间,ZrO2陶瓷的孔隙率不再降低。

(3)保温时间对ZrO2泡沫陶瓷体积密度与气孔率的影响

对不同保温时间下制备的ZrO2泡沫陶瓷测得其体积密度和气孔率,结果如图15 所示。

图15 不同保温时间下ZrO2 泡沫陶瓷的体积密度与气孔率

由图15 可知,体积密度随保温时间的增加先增大后减小,气孔率则随保温时间的增加先减小后增大。 在保温时间为60min 时,ZrO2泡沫陶瓷的体积密度最大、气孔率最小,与显微组织的变化趋势相同。

(4)保温时间对ZrO2泡沫陶瓷力学性能的影响

不同保温时间下制备ZrO2陶瓷的抗压、抗折强度曲线如图16 所示。

图16 不同保温时间下ZrO2 泡沫陶瓷的力学性能

由图16 可见,随着保温时间的延长,力学强度呈现先增大后减小趋势,当保温60min 时,ZrO2陶瓷具有良好的稳定效果和最佳的力学性能。 这是由于保温时间为60min 时,ZrO2陶瓷的四方相含量最多(图14b),保温时间过长会影响晶相转变效果,不利于ZrO2陶瓷的增韧。

(5)保温时间对ZrO2泡沫陶瓷抗热震性的影响

不同保温时间下制备ZrO2泡沫陶瓷的残余强度曲线如图17 所示。

图17 不同保温时间下ZrO2 泡沫陶瓷的残余强度

由图17 可见,随着保温时间的延长,热震后残余强度先增大后减小,保温时间为60min 时达到最佳。

综上分析,最佳保温时间为60min,此时ZrO2泡沫陶瓷具有良好的致密度、力学强度及抗热震性。

2.4 颗粒级配对ZrO2 泡沫陶瓷力学性能的影响

2.4.1 颗粒级配对ZrO2泡沫陶瓷体积密度与气孔率的影响

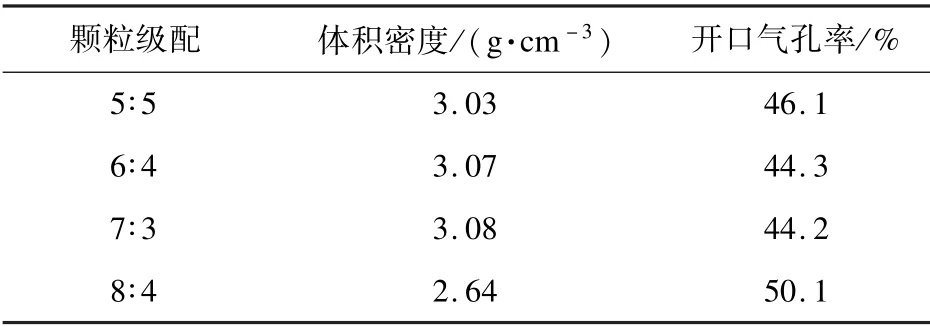

颗粒级配可使小粒径颗粒填充到大颗粒的空隙中,以提高颗粒的空间占有率,提高颗粒的堆积紧密程度,即提高制品的体积密度、降低气孔率。采用粒径分别为45μm 和2μm 的ZrO2粉末进行级配,二者质量比分别取为5∶5、6∶4、7∶3、8∶4。 表3为不同颗粒级配下ZrO2泡沫陶瓷的体积密度与气孔率。

表3 不同颗粒级配下ZrO2 泡沫陶瓷的体积密度与气孔率

由表3可见,颗粒级配为7∶3 时,陶瓷的体积密度最大且气孔率最小,符合Horsfield 致密堆积理论[17]。

2.4.2 颗粒级配对ZrO2泡沫陶瓷力学性能的影响

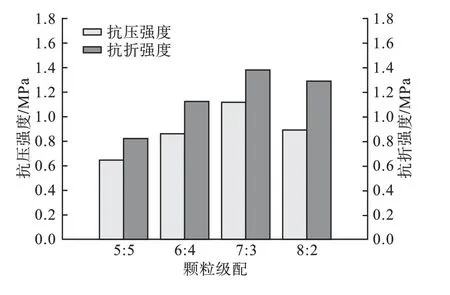

按不同颗粒配比制备ZrO2泡沫陶瓷,测得其强度如图18 所示。

图18 不同颗粒级配下ZrO2 泡沫陶瓷的力学性能

由图18 可见,两种粒径颗粒配比在7∶3 时力学性能达到最佳。 这是由于级配直接影响颗粒堆积紧密程度,颗粒堆积越紧密,颗粒间的空隙越小,陶瓷的密度、强度越高。

2.4.3 颗粒级配对ZrO2泡沫陶瓷抗热震性的影响

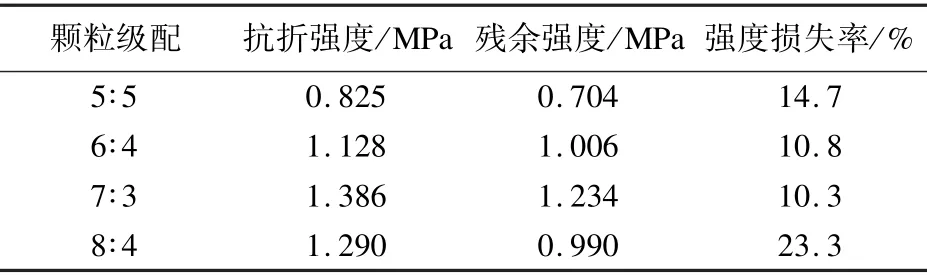

在不同级配下制备ZrO2泡沫陶瓷的热震前后抗折强度如表4所示。

表4 不同级配下ZrO2 泡沫陶瓷的抗热震性

由表4可以看出,不同级配下制备的ZrO2泡沫陶瓷热震后强度损失率均不超过25%,级配为7∶3 时,残余强度最高,强度损失率最低。

适当的颗粒级配有利于提高材料的致密度和力学强度,本文最佳级配为7∶3。

3 结论

采用有机泡沫浸渍法制备了ZrO2泡沫陶瓷,并针对ZrO2泡沫陶瓷浆料的流变性和稳定性及ZrO2陶瓷的微观组织与力学性能的影响因素进行了分析,主要得出以下结论。

(1)随着pH 值的增大(等电点后)和分散剂用量的增加,Zeta 电位绝对值呈现先增加后降低的趋势,当pH 值为8.5、分散剂添加量为2%时,Zeta 电位的绝对值达到最大,ZrO2颗粒在液相中的分散效果最好,流变性最佳。 随着固含量的增加,黏度增大,适合挂浆的最佳固含量为77%。

(2)随着烧结温度的升高和保温时间的增加,ZrO2泡沫陶瓷的体积密度和强度提高、气孔率降低。 当烧结温度为1570℃、保温时间为60min 时,可获得烧结效果最佳的ZrO2泡沫陶瓷。 此时泡沫陶瓷综合性能最好,其体积密度、气孔率、抗折强度和抗压强度分别为3. 08g/cm3、44. 2%、1.39MPa和1.13MPa,同时具有良好的抗热震性。

(3)颗粒级配为7∶3 时,泡沫陶瓷堆积致密程度最高,陶瓷的体积密度最大、孔隙率最低、力学性能最佳。