石墨烯增强铝基复合材料的动态力学性能研究

2022-12-12石亚宁杜晓明刘凤国

石亚宁,杜晓明,刘凤国

(沈阳理工大学材料科学与工程学院,沈阳 110159)

铝基复合材料作为重要的金属基复合材料之一,在汽车、航空航天、电子和光学仪器等领域有着非常广泛的应用[1-2]。 自发现石墨烯及其衍生物以来[3],越来越多的研究者使用石墨烯强化铝合金基体[4],使石墨烯增强铝基复合材料的耐磨性、导热性和强韧性等得到显著提升[5-8]。

目前颗粒增强铝基复合材料的主要研究工作集中在制备技术、微观结构表征和准静态力学性能测试等方面,而对于动态载荷下的力学响应、变形机理、微观结构演变及其服役过程中损伤演化过程的研究较少。 与准静态压缩相比,动态载荷下材料的破坏更严重。 徐豫新等[9]研究了石墨烯增强铝基复合材料的失效机理及抗侵彻性能,结果显示出材料的应变率效应,获得了极限比吸收能。 Cao F H 等[10]对Al2O3/Al 复合材料进行动态压缩实验,结果表明当应变率从10-4s-1增加到103s-1时,复合材料的流变应力提高了50%,显示出明显的材料应变率敏感性。 石家仪[11]利用有限元法模拟了动态压缩载荷下应变率、碳化硅颗粒体积分数、长径比等因素对2024 铝基复合材料力学性能的影响,结果显示,相比于应变率对于复合材料性能的影响,颗粒体积分数和长径比的影响更大。 赵双赞等[12]采用分离式霍普金森压杆实验研究了石墨烯增强铝基复合材料的动态力学性能,结果表明,材料在动态加载条件下应变率敏感性明显,且流变应力显著提高,与静载条件下的硬度相比,动载条件下硬度提高了45.5%,但仍具有较好的塑性。

本文采用分离式霍普金森压杆装置对石墨烯增强7075 铝基复合材料进行动态压缩实验,研究动态载荷下复合材料的力学响应,分析应变率、增强体含量及应变硬化和应变率强化对复合材料力学性能的影响。

1 实验部分

1.1 实验材料

实验选用镀铜石墨烯纳米片(Graphene Nanoplatelets,GNPs)增强7075 铝基复合材料,采用真空热压烧结技术制备而成,石墨烯含量(质量分数)分别为0.5%、0.75%、1.0%。 复合材料的制备及热处理细节详见文献[13]。 采用线切割将复合材料样品切割成φ7mm ×5mm 的圆柱,作为压缩试样备用。

1.2 动态压缩实验

采用分离式霍普金森压杆装置(江苏东华测试技术股份有限公司)进行动态压缩实验,其应变率为1000 ~1500s-1。 实验中在入射杆前使用薄铜片作为波形整形器,该铜片在受到冲击时发生塑性变形,从而延长波的上升时间。 另外,为减小试样与压杆之间的摩擦,在试样两端涂抹黄油。

1.3 微观结构与力学性能表征

使用200MAT 蔡司光学显微镜(卡尔蔡司光学有限公司)观察金相显微组织。 使用HVS-50维氏硬度计(上海皆准仪器设备有限公司)测量压缩实验前后复合材料的硬度,负载为9.8N,停留时间为10s,每个样品测量5 次,取平均值。 利用阿基米德排水法测量7075Al 及不同石墨烯含量的GNPs/Al 复合材料的密度及致密度,具体操作详见文献[14]。 将压缩后的试样回收,经过打磨抛光后进行腐蚀,然后利用日立S-3400 扫描电子显微镜(SEM)观察压缩后复合材料的显微组织结构。

2 结果与讨论

2.1 复合材料原始组织结构

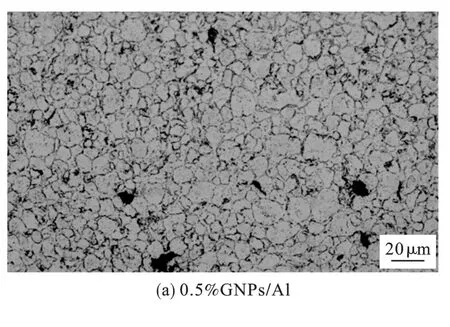

不同石墨烯含量的GNPs/Al 复合材料光学显微组织照片如图1所示。

由图1可见,三种石墨烯含量的GNPs/Al 复合材料晶粒大小均匀,石墨烯都均匀地分布在晶界处,存在少量的微小孔隙,没有观察到微裂纹;随着石墨烯含量的增加,复合材料的显微组织颜色变得越来越暗;石墨烯含量为0.75%的GNPs/Al 复合材料晶界更加明显。

图1 GNPs/Al 复合材料的光学显微组织

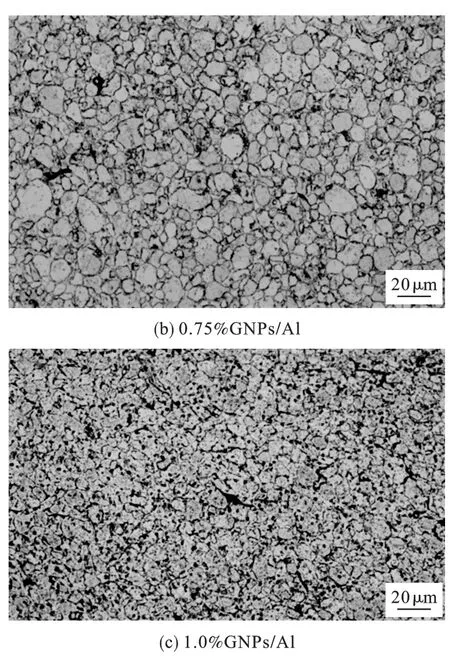

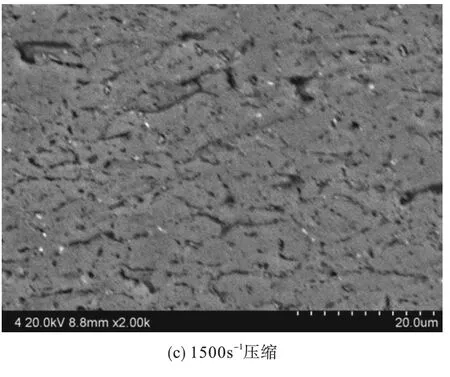

测量得到7075Al 及不同石墨烯含量的GNPs/Al 复合材料密度和致密度,结果如表1所示。

表1 7075Al 及GNPs/Al 复合材料的密度和致密度

由表1可见,添加石墨烯的铝基复合材料的密度均小于7075Al 的密度;石墨烯含量为0.5%的复合材料致密度比7075Al 稍大,其余石墨烯含量的复合材料致密度均小于7075Al,但均达到96%以上;随着石墨烯含量的增加,复合材料的实际密度和致密度均减小,原因是热压烧结中石墨烯与铝基体界面间的孔隙增多。

2.2 动态压缩应力-应变曲线

不同石墨烯含量的GNPs/Al 复合材料在不同应变率条件下的压缩真应力-应变曲线如图2所示。

由图2a ~2c 可以看出,不同石墨烯含量的复合材料在不同应变率下的应力-应变曲线呈现相同的变化趋势。开始加载时应力快速上升,此时材料处于弹性变形阶段,其中0.75%GNPs/Al 复合材料的应力上升最快;随后流变应力随应变的增加呈较缓慢上升趋势,发生塑性应变硬化,体现了材料的抗变形能力,材料处于塑性变形阶段;各应力-应变曲线均没有明显的屈服点,可将复合材料在塑性变形阶段的平均应力作为材料的屈服强度。 对比动态压缩应力-应变曲线可见,在高应变率加载条件下三种石墨烯含量的铝基复合材料流变应力提高更为显著,表现出明显的应变率敏感性。 当应变率由1000s-1增加到1500s-1时,计算得到0. 5% GNPs/Al 复合材料的屈服强度从310MPa 增加到468MPa,提高了50.9%;0.75%GNPs/Al 复合材料的屈服强度从469MPa 增加到511MPa,提高了8.95%;1.0%GNPs/Al 复合材料的屈服强度从315MPa 增加到341MPa,提高了8.3%,体现了应变率强化效应对复合材料性能的影响。

由图2d 可见,同一高应变率下,随着石墨烯含量的增加,GNPs/Al 复合材料的屈服强度先增加后降低,石墨烯含量为0.75%时屈服强度最大。说明加入过多的石墨烯反而会损害复合材料的力学性能,原因可能是石墨烯用量过多,在混料过程中会发生团聚,导致其分布不均匀。

2.3 复合材料压缩后的组织与性能

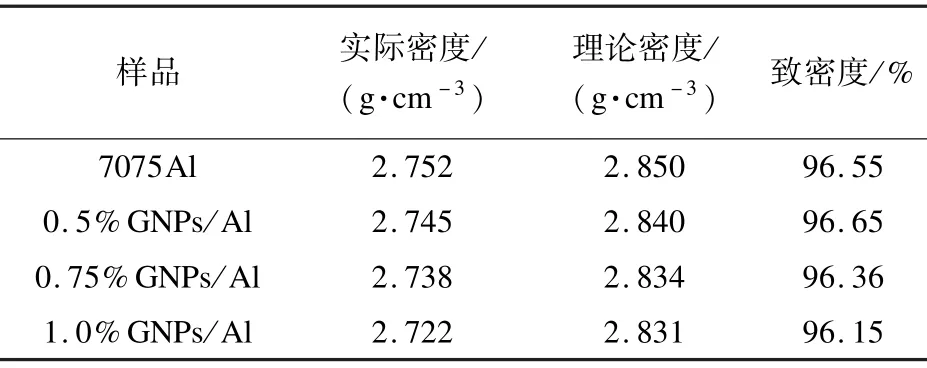

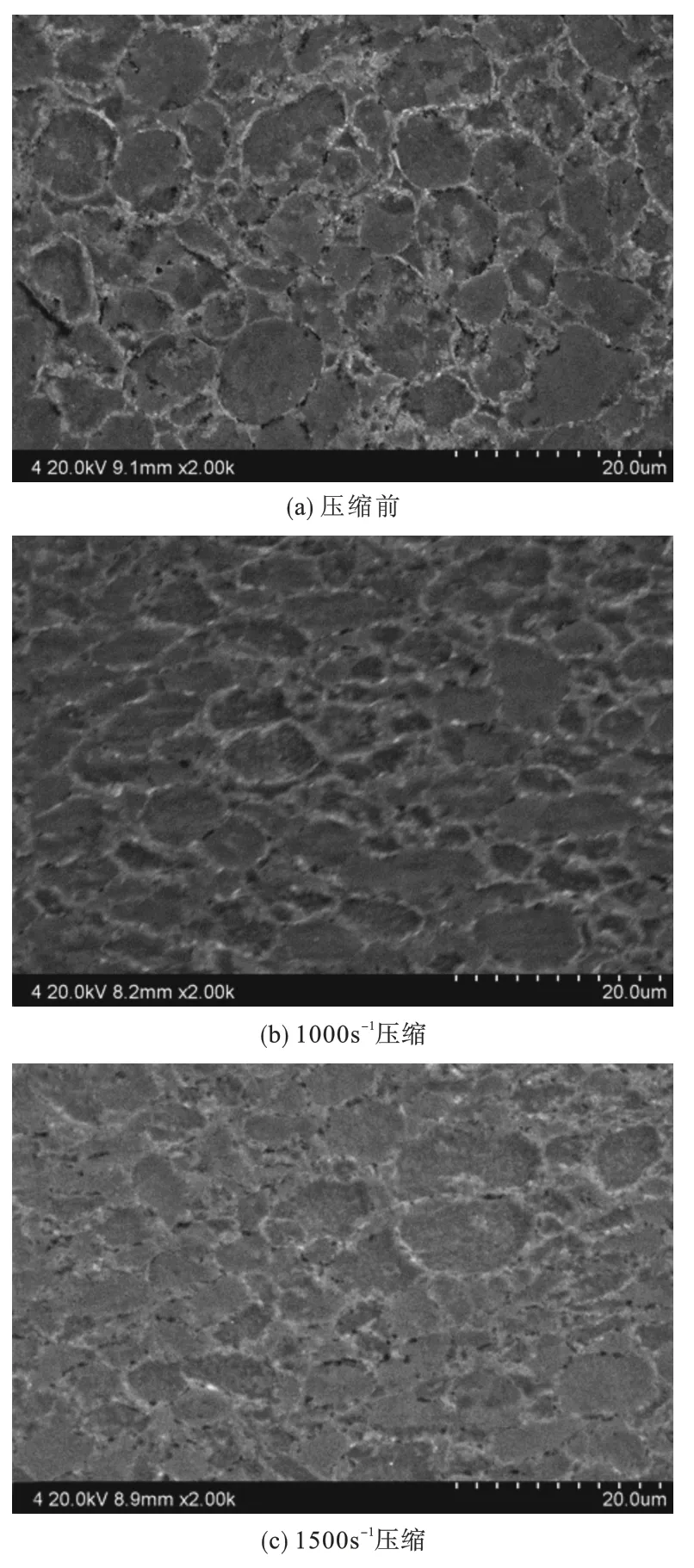

因1. 0% GNPs/Al 复合材料的力学性能减弱,故仅分析0.5%GNPs/Al 和0.75%GNPs/Al复合材料动态压缩前后的SEM 显微组织,结果如图3和图4所示。

图3 0.5%GNPs/Al 复合材料动态压缩前后的SEM 组织

图4 0.75%GNPs/Al 复合材料动态压缩前后的SEM 组织

由图3a 和图4a 可见,未压缩前复合材料的晶粒取向为各向同性的等轴晶,是较高温度下热压烧结中形成的粗大等轴晶组织;图4a 中晶粒组织更加细小,增强相分布优于图3a。 经过应变率为1000s-1的动态压缩后,由图3b 和图4b 可见,复合材料的晶粒组织呈板条状,晶粒发生倾斜变形,且局部出现细小的等轴晶,说明动态压缩过程中材料发生塑性变形,且局部区域发生少量动态再结晶;图3b 中晶界不明显,而图4b 中可清晰看到晶界且再结晶颗粒多于图3b。 应变率增加到1500s-1后,由图3c 和图4c 可见,等轴晶粒数量明显增加,发生塑性变形的大晶粒明显减少,变形的小晶粒和等轴小晶粒数量显著增加;图3c 中晶界间出现空隙,而图4c 变化不明显。

由于在较高的应变率载荷下,大晶粒发生破碎,产生一部分变形的小晶粒,同时高应变率下动态再结晶持续发生,导致等轴小晶粒数量增加;随着应变率增大,相同时间内材料产生变形越大,所做功越多,内部产生的热量累积也越多,为动态再结晶提供的驱动力越大,故再结晶晶粒更细小。因此高应变率压缩会引起显著的细晶强化效应,这也解释了图2中复合材料动态压缩应力-应变曲线显示的应变率敏感性。 由于本实验条件下应变率不足以使复合材料产生绝热软化,即再结晶晶粒粗化,因此没有观察到高应变率下流变应力的下降。

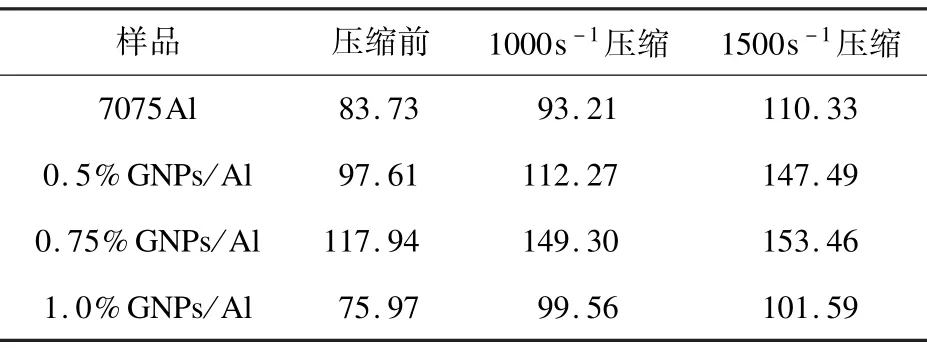

测量得到7075Al 及不同石墨烯含量的GNPs/Al 复合材料动态压缩前后的硬度,结果见表2所示。

表2 7075Al 及GNPs/Al 复合材料压缩前后的维氏硬度HV

由表2可以看出,压缩实验前,7075Al 的硬度明显低于石墨烯含量为0.5%和0.75%的GNPs/Al 复合材料,但略高于石墨烯含量为1. 0% 的GNPs/Al 复合材料;1000s-1压缩后,复合材料硬度均高于7075Al;1500s-1压缩后,仅石墨烯含量为1.0%的GNPs/Al 复合材料硬度低于7075Al。因为增强相本身硬度高于铝基体,故将其添加到铝基体中得到复合材料的硬度会增大,但1.0%GNPs/Al 复合材料的硬度较低,其原因是复合材料制备中石墨烯出现了团聚,恶化了复合材料的力学性能,与图2d 的结果一致。

经动态压缩后,7075Al 及GNPs/Al 复合材料硬度明显增加,且应变率越高,硬度越大;压缩前后,随着石墨烯含量的增多,复合材料的硬度均先增大后减小,石墨烯含量为0.75%的复合材料维氏硬度最大, 1500s-1应变率下其硬度为153.46HV。 动态压缩过程中,样品发生变形,增强体与基体的弹性模量不同,发生的变形量也不同,因此样品内部位错密度增加,增强相的存在阻碍了位错滑移,为动态再结晶提供动力,再结晶组织增多,再结晶颗粒更加细小,故压缩后硬度增大;当应变率提高时,应变硬化效应增强,材料的强度提高[12],硬度也增大。

3 结论

通过分离式霍普金森压杆系统对GNPs/Al复合材料进行冲击压缩实验,测试其动态力学性能,研究了增强相含量和应变率对复合材料显微组织和力学性能的影响,得到以下结论。

(1)GNPs/Al 复合材料的高应变率动态压缩应力-应变曲线表现出明显的应变率强化效应;复合材料的屈服强度随应变率的增加而增大,石墨烯含量为0.5%时,屈服强度增幅最大;高应变率下复合材料的屈服强度随着增强相含量的增加先增大后减小,石墨烯含量为0.75%时,屈服强度最大。

(2)高应变率压缩会引起显著的晶粒细化,主要源于大晶粒的破碎和高应变率下动态再结晶的持续发生。

(3)经动态压缩后复合材料的硬度明显增加,石墨烯含量为0.75%时复合材料的维氏硬度最大,且应变率越高,硬度越大。