背包式酶催化酯交换反应精馏模拟与验证

2022-12-11刘亚男刘念丽姚洪刘沙王红星

*刘亚男 刘念丽 姚洪 刘沙 王红星*

(1.天津科技大学化工与材料学院 天津 300457 2.沂水县第二中学 山东 276400)

传统反应精馏中要求在单个设备内同时完成反应与分离两种任务,并要求反应条件和分离条件保持一致,同时填料催化剂更换困难且高温下容易失去活性,且物料反应空间不大、停留时间短、持液量少。背包式反应精馏(Side-Reactor Reactive Distillation,SRD)就是在弥补这些缺点的同时并保持反应精馏优势的基础上提出的[1-4],其可以根据操作需要,对外部反应器的形状、体积和工作条件进行调整,从而实现反应与分离的最优操作条件,扩大了反应精馏一体化技术的适用领域。

Hussain等人[5]利用过程模拟的手段,利用SRD工艺生产乙苯,以年度总成本为目标,通过对反应器体积、侧反应器数量等多个因素进行优化,并将SRD工艺与传统工艺相比,模拟结果表明使用SRD工艺所需设备投资、能耗和年度总花费相比反应精馏工艺分别降低13.6%、12.9%、13.2%。

Ye等[6]研究过程中,在反应精馏的基础上,提出利用SRD进行水合反应的强化,对SRD、反应精馏及反应器-精馏塔串联三种工艺所需的年度总花费进行比较,从经济角度分析表明,采用SRD技术可节约全年总成本11.4%。

赵欢欢等[7]研究归纳出从外部反应器补充进料的背包式反应精馏技术更有竞争力。研究了以甲醛和甲醇为原料合成甲缩醛的流程工艺,对并使用Aspen Plus仿真软件对改进的操作方法进行了模拟分析,并建立了从外部反应器补充进料的SRD的小试实验装置,相对SRD而言,塔顶甲缩醛的质量分数更高,能达到99.99%,其能量消耗也更低。

为了更大程度上的验证背包式反应精馏的优势,本文提出建立背包式酶催化反应精馏实验装置,催化正丁醇与丁酸乙酯交换反应体系,主要对正丁醇的转化率与产物乙醇含量进行研究,利用Aspen Plus操作软件确定适宜的操作条件,主要通过实验验证不同条件下的数据与趋势,以此证明背包式反应精馏实验的可行性。

1.实验部分

(1)原料和催化剂

丁酸乙酯(EtBu)、正丁醇(BuOH)均为分析纯,来自天津大茂化学试剂厂;固定化脂肪酶Novozym 435,江苏锐阳生物科技有限公司。

(2)流程模拟

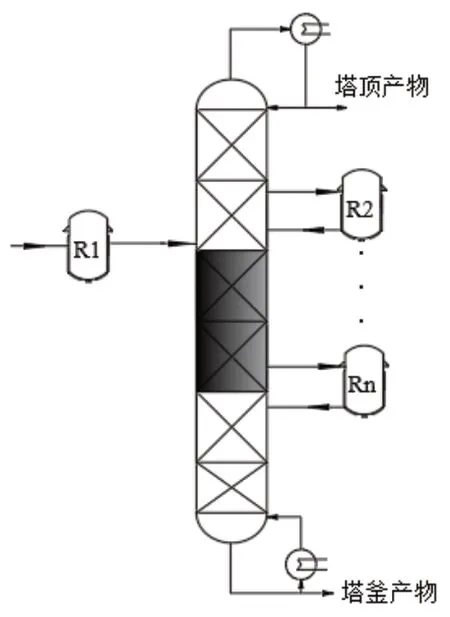

采用8.4版本的Aspen Plus模拟软件,该流程工艺包括两大工序,一个是精馏塔,采用内置RADFRAC模块;另一个是反应器,鉴于酯交换反应是连续的非均相反应,选用CSTR连续搅拌釜模型。选用UNIFAC物性方法。图1为SRD流程图。

图1 背包式反应精馏流程

(3)实验装置

按照酶催化-反应精馏工艺路线,搭建了一套背包式反应精馏的实验装置,如图2所示。

图2 背包式反应精馏实验装置图

①实验操作步骤

A.塔釜选用2000mL的四口圆底烧瓶,并将其分别塔节相连和插入温度计。

B.塔体为内径30mm的玻璃柱,塔段总高1500mm。原料经预反应器反应后输送到精馏塔,物料入口以上为精馏段,高400mm;积液器5以下为提馏段,高500mm;中间的部分为物料采出进料段,总长度600mm。2个积液器间隔400mm。

C.塔顶冷凝器采用循环水,回流比大小根据回流比控制器调节。

D.蠕动泵采用转子式容积泵,利用硅胶软管将积液器囤积的物料引入背包反应器,两个反应器内装有一定质量的酶催化剂,引入的液体通过酶的催化继续发生反应。

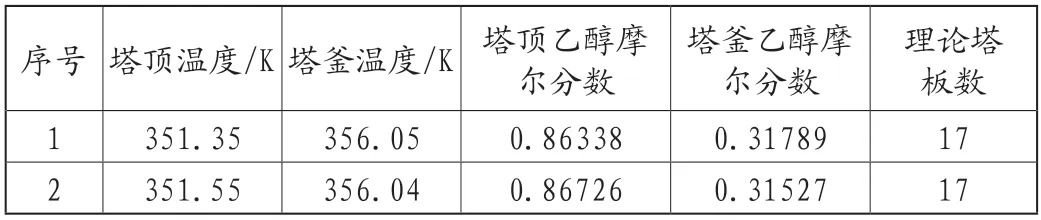

②理论塔板数的测定

由于实验过程中采用的精馏塔要确定理论板数,以便能更好的与模拟条件进行对比。在测定过程中,需要选取理想体系(沸点相差不大)的混合物进行测定,测定两者沸点相近物质的分离情况,判断分离效果,并非是利用研究的体系进行测定。故选用的体系是乙醇—异丙醇,沸点差4℃,该体系的相对挥发度比较稳定,可以视为较为理想的体系。理论板数的测定利用芬斯克(Fenske)公式(式1)计算得出。根据式(1)进行计算,理论板数为17块,具体数据如表1所示。

表1 理论塔板数实验测定结果

式中:

Nmin:全回流时所需的最小理论板数;

xD:全回流稳定后塔顶摩尔分数(轻组分);

xw:全回流稳定后塔釜摩尔分数(轻组分);

α:乙醇—异丁醇的平均相对挥发度;

αD:塔顶温度下的相对挥发度;

αW:塔釜温度下的相对挥发度。

根据乙醇—异丙醇的汽液平衡数据,其中塔顶、塔底相对挥发度相差不大,取塔顶和塔底的相对挥发度几何均值=1.17。

2.结果与讨论

(1)模拟结果

使用Aspen Plus模拟软件对流程工艺进行模拟,在单因素的分析下,得到较佳的模拟条件:进料醇酯摩尔比1:2、精馏段塔板数5、提馏段塔板数7、回流比5、侧线循环总量6kmol/h,此时正丁醇的反应转化率能达到99.85%,塔顶乙醇含量为94.71%。

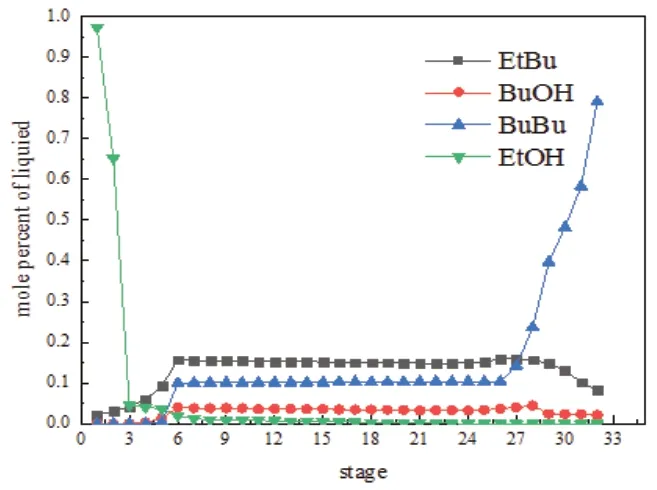

模拟过程中的塔内液相组成图,如图3所示。从第六块塔板到塔顶可以看出,产物乙醇的摩尔浓度迅速升高,塔顶产物主要以乙醇为主,塔釜产物主要是丁酸丁酯,浓度梯度合理,符合客观规律。

图3 塔内液相组成图

(2)模拟与实验对比

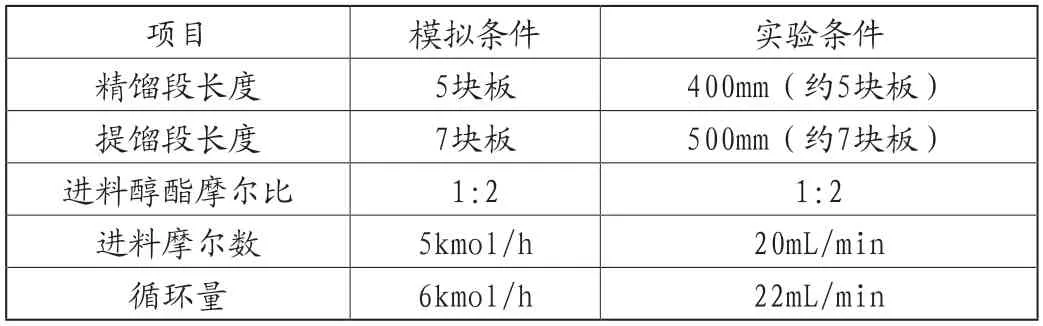

由于实验中所用的塔节规格和单位塔节长度使用的填料数量与测定理论塔板数一致,从理论塔板数的实验测定结果可知,每75mm塔节相当于约为1块塔板。具体数据如表2、表3所示。

表2 模拟与实验条件对比

表3 模拟与实验结果对比

从表3可以看出,实验过程中测得塔顶温度和塔釜温度与模拟结果吻合良好,误差较小。产品纯度虽没有达到模拟条件下的结果,但相对来说,绝对误差仅有0.006。

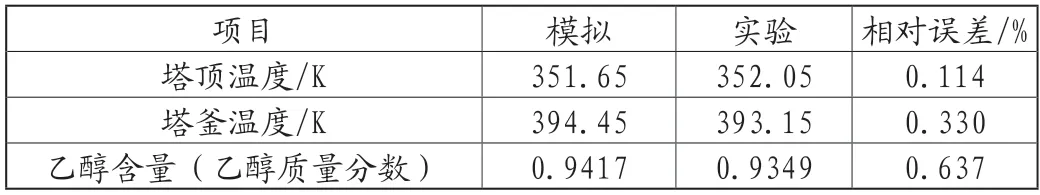

实验中还考察了不同摩尔回流比、循环量对正丁醇反应转化率和乙醇含量的影响,并将实验结果和模拟结果进行了对比。实验结果如图4、图5所示。

图4 乙醇含量(a)和正丁醇转化率(b)随摩尔回流比变化情况

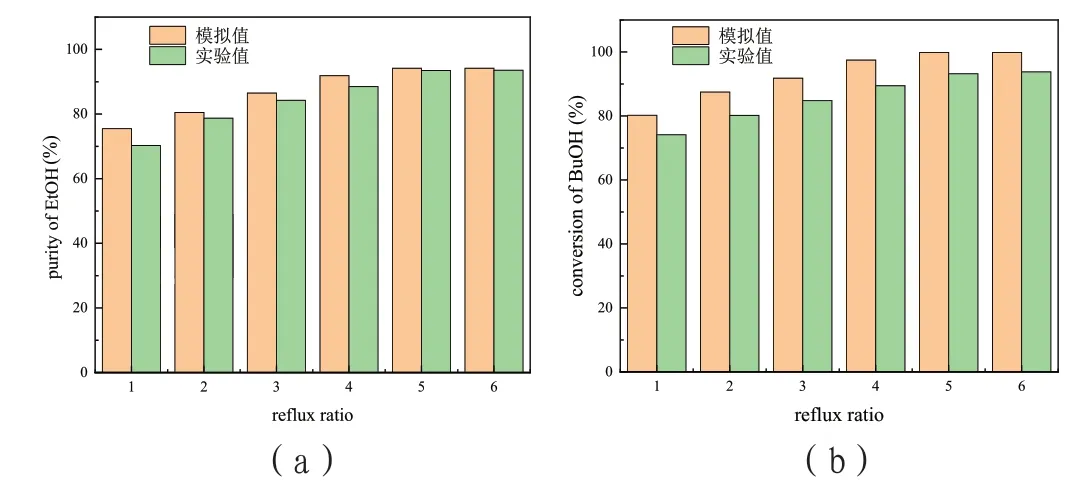

从图5中可以看出,塔顶乙醇含量和正丁醇的转化率随循环量的增加而增大,这可能是预反应器内没有充分反应的原料,使其进入反应器的概率增加,导致大多数反应不充分的正丁醇和丁酸乙酯有机会进行反应,进而有效促进产物乙醇含量和反应转化率的提高。实验数据和模拟结果的变化趋势一致,这表明实验与模拟计算是吻合的。

图5 乙醇含量(a)和正丁醇转化率(b)随循环量变化情况

实验还探讨了在不同进料摩尔比下正丁醇的转化率,并与模拟结果进行了对比。两者的比较结果如表4所示。

从表4中可知,随着进料醇酯比的增大,实验值与模拟值的增长规律基本一致,两者均是在正丁醇与丁酸乙酯摩尔比为1:2的条件下,此时正丁醇的转化率和塔顶乙醇含量均最高,且模拟值与实验值之间的相对误差均小于8%,说明实验能很好的对模拟进行重现。

表4 不同进料摩尔比下的数据比较

3.结论

选用丁酸乙酯和正丁醇酯交换体系进行流程模拟与实验验证,以正丁醇的转化率与乙醇含量为研究出发点,确定较为合适的工艺条件,同时建立了一套背包式反应精馏实验装置,利用此装置开展了酶催化的背包反应精馏实验,通过将不同摩尔比、不同回流比等因素下的实验数据与模拟数据进行对比,发现两者的数据变化规律基础一致,且相对误差控制在8%以内,证明背包式反应精馏实验操作可行,同时模拟操作数据可靠,这为工业化应用提供了可行性的理论指导。