选煤厂振动筛运行状态监测及故障诊断研究

2022-12-11王喜升

*王喜升

(中煤信息技术(北京)有限公司 北京 100120)

引言

振动筛是洗煤厂完成原煤洗选的核心设备,由于振动筛偏心旋转,因此受到的承载力非常复杂[1]。另外,振动筛的工作环境整体较差,受温度高、湿度大、超负荷工作等因素影响,容易发生壳体开裂、轴承损坏、横梁断裂、弹簧断裂等故障。当选煤厂在洗选过程中出现任何设备故障时,都会制约选煤厂的正常生产,因此加强设备的运行状态监测和故障诊断对提高选煤厂[2]的生产效率具有重要意义。

振动筛状态监测和故障诊断常用基于信号处理分析和基于模式识别的方法[3],目前取得了较大的成果,但在环境噪声强及其他振动源干扰的情况下,仍有一定的局限性[4]。本文提出了一种基于长短期记忆网络(Long and Short-term Memory Network,LSTM)算法的故障诊断模型,该模型通过对振动筛数据输入、输出和记忆量的控制对信息进行保留和舍弃,充分挖掘和提取振动筛运行过程中内部时序关联特征,提高模型的抗干扰能力和预测诊断精度。

1.振动筛简绍

(1)振动筛组成分析

振动筛是选煤厂筛分设备,在原煤预先分级、原煤分级、块煤脱泥、精煤脱介、洗混中块分级等工艺环节发挥重要作用。设备在振动的带孔筛板上输送材料,使尺寸小于筛孔的煤块穿过筛板落下,尺寸大于筛孔不能通过筛板落下的煤块,继续输送,直到它从筛板端部排出。振动筛由激振器、驱动装置和驱动轴、筛体、支撑部件等组成。

激振器固定在激振梁上,主要给振动筛提供稳定的激振力,用于筛分物料,万向联轴器将驱动电机的动力传递给激振器。按能量转换方式和传动原理方式的不同,常见的激振器包括电磁式激振器、惯性式激振器、电动式激振器等。

驱动装置和驱动轴主要是动力源和动力传输,主要由电机、支撑架、橡胶带联轴器组成。支撑架作用是把电机稳定地固定在地面上,橡胶带联轴器由胶带和两个半联轴器组成,带联轴器的一端与电机输出轴连接,另一端与激振器的长轴连接。

筛体主要作用是筛分物料,在激振器和物料冲击作用下振动,筛体也是振动筛在生产过程中较容易磨损和破坏的部件。

支撑部件能够支撑起物料和振动筛的全部重量,振动筛筛体在筛分过程中,支持部件能够很好的吸收振动能量,避免受其他因素影响,导致振动筛筛体在筛分过程中产生共振。

(2)振动筛异常分析

选煤厂振动筛在非常繁重条件下进行运行,每天的受力运行周期超过百万次,物料的输送过程中经常具有磨损或腐蚀性,一个小的问题,如果忽视,则会引起较大的结构上的损坏,结构损坏轻则影响生产,严重会引发安全事故。以311原煤分级筛为例,其处理能力是1000t/h,故障耽误1h,将影响1000t原煤处理。为避免振动筛长期运行在异常状态进而发生故障,对振动筛常见异常分析很重要,查阅相关文献结合现场调研[5],从以下四个方面分析振动筛的常见异常状态。

激振器常见异常状态有:机壳中的润滑油污染现象;激振器运行时有噪音;紧固螺栓松动;激振器出现过高工作温度。

驱动装置和驱动轴常见异常状态有:驱动装置、轴的紧固件松动;电动机轴承噪音;电动机轴承出现过高工作温度;驱动轴和中间轴的橡胶联接件破裂;驱动轴和中间轴的花键润滑不良;副轴轴承润滑不良。

筛体常见异常状态有:底料不能均匀地散布在全宽范围筛板上;螺栓或部件松动;侧板和激振器梁及横梁破裂损坏,在筛体和固定的料斗之间相互妨碍;料槽和组装梁之间相互妨碍;筛子衬件堆积材料;筛子衬件磨损或破裂;筛子衬件螺栓松动或损坏。

支承部件常见异常状态有:弹簧圈周围有材料聚集;弹簧在筛子各侧压缩不均匀;弹簧损坏;弹簧固定件过分磨损。

2.运行状态监测

(1)震动传感器布置

在工业应用领域,振动信号数据是非常重要的,由振动传感器测得,按测试振动参量主要分为三类,分别是位移传感器、速度传感器和加速度传感器。振动传感器的选型、测点位置和测点方向的选择是至关重要的,决定了后续设备运行状态和故障诊断的准确性。一般情况下,位移传感器用于低频振动信号的测量,速度传感器用于中频振动信号的测量,加速度传感器用于中高频振动信号的测量。本文以311原煤分级筛为例,在对其进行结构和力学性能分析的基础上,综合考虑其他影响因素[6]:不影响振动筛的正常运行、最大程度地反映设备的振动特性、最易磨损和发生故障的位置等。

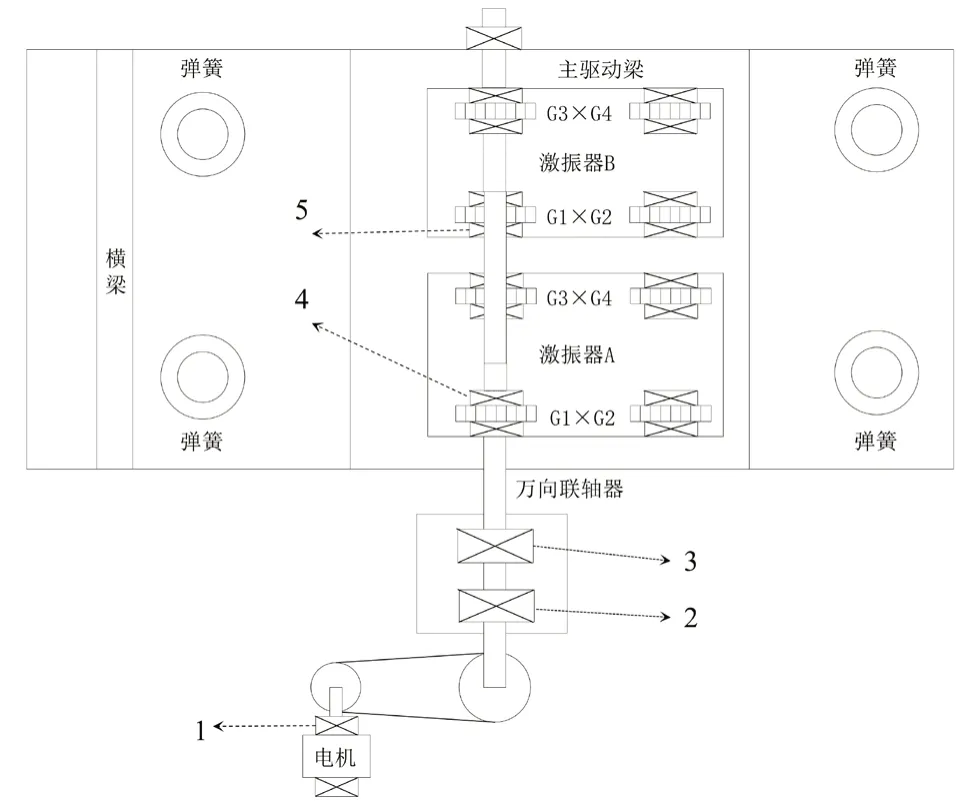

根据上述振动传感器选择和安装布置原则,结合振动筛生产运行过程中的振动特点,确定311原煤分级筛的易损点位置共5处:电机驱动端、固定轴承座、浮动轴承座、激振器A主动轴前端垂直、激振器B主动轴前端垂直。能够完整真实地反映311原煤分级筛的运行状态,详细的振动筛振动测点位置见图1。震动传感器详细信息见表1。

图1 振动传感器安装位置图

表1 震动传感器信息表

(2)指标系统构建

311原煤分级筛运行状态特征指标的客观分析与指标体系的科学建立是设备运行状态监测和故障诊断的前提[7]。振动筛是运行状态分析的对象,指标体系是反映设备运行状态的信息载体,构建指标体系应遵循指标选取原则和指标体系层次原则。指标选取原则具体包括目的性原则、全面性原则、可行性原则、稳定性原则和协调性原则。

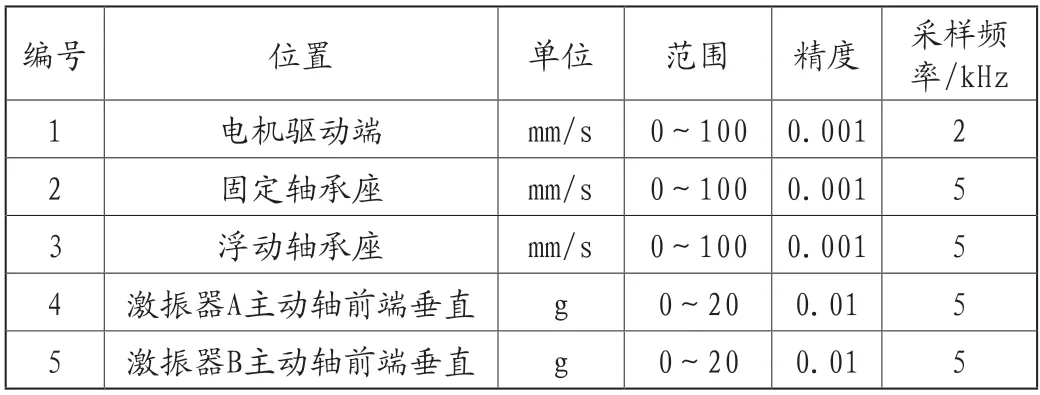

基于上述原则,融合设备大量多维度可采集数据构建振动筛运行状态监测指标体系,分为振动指标和其他指标。振动信号是振动筛运行特性的重要信息载体,但原始数据无法直接使用,需要对其进行时域和频域分析,提取有价值的特征指标,由于无量纲因子受工况影响小且对振动数据变化敏感,本研究使用无量纲因子。还包括其它反映振动筛运行状态的缓变信号,可直接作为设备运行状态的判断指标,也可以计算特征指标。以311原煤分级筛为例,具体指标体系见表2。

表2 运行状态监测指标体系

(3)异常状态监测

异常状态监测实质是异常点检测,目的是找出与预期对象的行为差异较大的对象。振动筛运行过程中,可以通过传感器采集的数据信息来刻画,即振动筛各部件的异常表现采集传感器数据监测指标的异常[8]。异常状态监测主要关注某个监测指标某个时刻表现出的异常,涉及点异常识别。

点异常识别方法有基于统计的方法、基于平滑的方法和其它方法。基于统计的方法是假设数据集D服从某一概率分布,然后对该模型进行不一致性检验,从而判断出异常点。基于平滑的方法是由原始序列建立一个新的平滑序列,对比两者间的差异来判断原序列数据的异常点。其他方法包括基于距离的异常监测方法、基于矩阵分解和PCA降维方法、基于树结构方法、基于图结构方法。本文选择超阈值法和3σ模型法对运行采集数据指标进行异常运行状态识别[9]。

超阈值异常监测法,设定各个级别的异常报警阈值,当指标数值大于上限阈值或者小于下限阈值时记录异常信息。阈值限值确定依据行业标准、现场经验、统计分析等。

3σ模型异常监测法,采用波动率指标将数值转换为无量纲量,波动率刻画了采集指标数据的稳定状态,设备运行稳定,波动率较小,设备运行异常或故障时,波动率较大且变化频繁。波动率计算方式见式1,以天为计算周期计算一周内波动率的平均值µ和方差σ,波动率在(µ-σ,µ+σ)中的概率是0.68,在(µ-2σ,µ+2σ)中的概率是0.95,(µ-3σ,µ+3σ)中的概率是0.99,根据分布区间设定异常报警阈值。式中:V表示指标数值的波动率;Yt表示t时刻指标数值的实时值;Yt1−表示t-1指标数值的实时值。

3.基于LSTM算法的故障诊断模型

(1)1LSTM算法

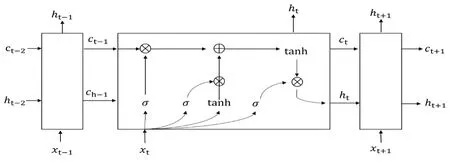

LSTM模型是递归神经网络的一种,LSTM的网络结构成功解决RNN在现实应用中经常遇到的两个问题:即梯度消失和梯度爆炸。它具有一个特殊的结构,在RNN单元中新增门的概念,能够在较长时间内处理序列的相关问题,控制序列中的远程依赖关系。在实际应用中,LSTM算法对振动筛时序数据具有很好的处理能力,可以解决长记忆的问题,充分提取时序数据中的时序特征,通过门结构加强了模型的泛化能力,更大程度地适用于选煤厂环境下振动筛的故障诊断,其具体结构如图2所示。

图2 LSTM网络结构

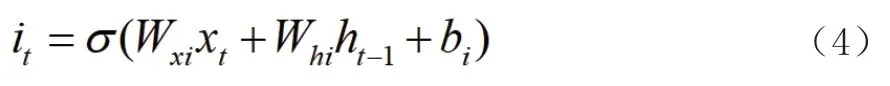

②计算输入门it。输入门选择性地把重要信息保存在tc中,且决定了当前存储信息的重要程度。

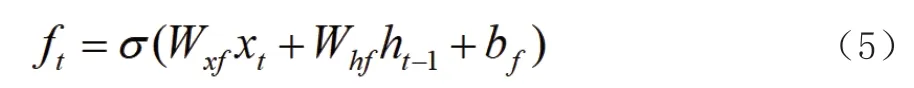

③计算遗忘门ft。遗忘门决定了ct需要丢弃的信息,将重要信息保留下来。

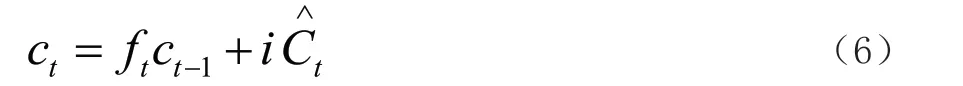

④记忆单元ct。ct是由输入门和遗忘门共同决定的。

⑤计算输出门ot。输出门决定从ct输出的状态信息。

⑥输出单元记忆ht的值。

在LSTM模型的传导机制中,会根据损失函数最小化,不断优化权重矩阵和偏置项。相比于传统的时间序列RNN模型,LSTM在构造上比RNN多了多条传导路径,结构也显得更加复杂,但更科学地处理了由RNN所产生的梯度爆炸与梯度消失等问题。

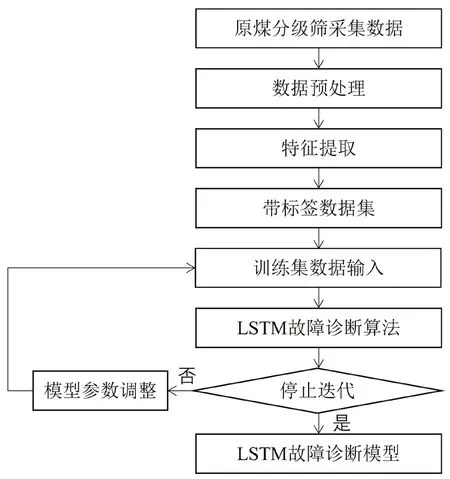

(2)建立LSTM故障诊断模型

本文设计了基于LSTM算法的故障诊断模型,包括:数据采集、数据预处理、特征提取、训练集准备、模型训练、参数调整等过程。具体流程见图3。

图3 基于LSTM的故障诊断模型训练流程图

①原煤分级筛数据采集。使传感器等设备采集振动筛的振动、电流、电压、功率、频率、温度、转矩、转速、润滑温度等数据,存储在历史数据库中。

②数据预处理。对采集的原始数据进行预处理,包括数据缺失处理、异常数据剔除、数据降噪处理和归一化处理,方便数据特征提取和指标加工。

③特征提取。对时序数据进行时域、频域分析,计算振动信号的无量纲指标奇异谱熵、功率谱熵、相似性因子、峭度因子、重复性因子和波形裕度,计算电流、电压、功率、频率、温度、转矩、转速、润滑温度的波动率及部分指标的滑动平均值。

④训练集准备。收集设备运行历史记录,异常和故障类型做标签,划分测试集和训练集。

⑤模型训练。模型训练是整个流程最重要的环节,将训练集数据带入LSTM网络,循环代入数据直到满足停止迭代的条件,得到训练好的故障诊断模型。

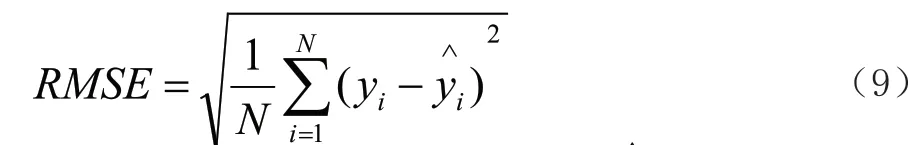

(3)模型验证

在测试集上验证模型准确率,故障诊断模型的预测结果与实际结果比较,本文采用均方根误差RMSE对故障诊断模型准确率进行评估,RMSE越小表示模型准确率越高,RMSE可用下式表示:

式中:yi表示i时刻的预测值;表示i时刻的真实值;N表示测试集样本总数。

带入计算TMSE为3.56%,模型有较好的精度和良好的适用性。

4.示范应用

大海则煤矿选煤厂设备运行状态监测与故障诊断系统运行期间,系统实时监测设备的运行状态,报警功能包括:阈值报警、窄带报警、频段报警、包络值报警、无量纲报警和统计量报警,及时提醒运维人员关注设备运行状态,及时处理问题,有效避免设备长时间异常状态下运行引发故障。311原煤分级筛运行状态监测见图4。

图4 311原煤分级筛运行状态

基于LSTM的故障诊断模型应用在大海则煤矿选煤厂设备运行状态监测与故障诊断系统,以311原煤分级筛为例,运行期间诊断出浮动轴承内圈故障1次,严重程度为中度;浮动轴承滚动轴承故障2次,严重程度为轻微。原因可能是:装配问题、润滑不良、过载或疲劳。建议近期更换轴承。

5.结论

针对选煤厂振动筛长期高负荷运行在恶劣环境中,磨损腐蚀严重,经常发生故障的问题,建立振动筛运行状态监测和故障诊断系统,减少故障发生率,提高运维效率。

本文通过现场调研和文献查阅,从4个方面分析了振动筛常见的异常运行状态,为异常状态辨识和故障诊断研究奠定了基础。

分析振动筛的工作原理,对主要结构和部件进行力学分析,选择最易受损和频繁出故障的位置作为震动传感器安装位置。

构建设备运行状态监测指标体系,选择超阈值法和3σ模型法对设备异常状态进行识别,及时报警。训练基于LSTM算法的故障诊断模型,在测试集验证模型准确率较高,在大海则选煤厂取得较好的应用效果。