基于抛光基材的热蒸镀铜箔生长高平整单层石墨烯薄膜

2022-12-10张志坤刘兆平

谢 颖,韩 磊,张志坤,汪 伟,刘兆平

(1.宁波大学材料科学与化学工程学院,宁波 315211;2.中国科学院宁波材料技术与工程研究所,石墨烯工程实验室,宁波 315201)

0 引 言

石墨烯独特的二维结构使其具有优良的物理性能,因而具有广泛的应用前景[1]。在众多石墨烯制备方法中,化学气相沉积法被公认为是最有可能实现低成本、大规模制备高质量石墨烯的方法[2]。而铜箔具有极低的碳溶解度[3],成为最常用的催化单层石墨烯薄膜生长的衬底[4]。但是,普通铜箔大多是多晶铜,表面存在压痕、针孔等缺陷[5]。铜箔缺陷处具有更高的表面能,促使石墨烯容易在缺陷处优先成核,从而导致石墨烯成核密度增大,晶畴尺寸减小,晶界缺陷密度增大,这将严重影响石墨烯薄膜的物理性能及应用[6]。

为了减少铜箔的表面缺陷,提高石墨烯薄膜的质量,已有众多不同的方法被报道,如抛光[7]、退火[8-9]等。抛光和退火处理可以减少铜箔表面的杂质及结构缺陷,使铜箔变得更加光滑。但是经抛光或退火处理的普通铜箔最低粗糙度也在3 nm左右,较难满足生长大尺寸石墨烯晶畴的需求。近期,有报道使用真空镀膜法在表面光滑的材料(如蓝宝石、石英和SiO2/Si)上制备铜膜,该铜膜的粗糙度极低。2019年,中国科学院上海微系统与信息技术研究所的谢晓明课题组[10]在蓝宝石上沉积400 nm铜镍合金,制备了6英寸(1英寸=2.54 cm)的光滑均匀石墨烯薄膜。同年,北京大学刘忠范课题组[11]在蓝宝石上沉积500 nm铜镍合金制备了4英寸的无褶皱石墨烯。但是在生长石墨烯的过程中,铜膜附着在硬质材料表面,与其形成一体,较难分离。在转移时,铜膜被夹在支撑物如聚甲基丙烯酸甲酯(PMMA)和硬质材料之间,与刻蚀液的接触面积有限,刻蚀效率较低[12]。

为了使铜膜保留光滑平整的形貌并避免基材的干扰,本工作提出采用热蒸发镀膜法在抛光基材上沉积较厚的铜层。当铜层达到一定厚度,可以直接从基材表面剥离,从而获得反演基材平整度的独立铜箔。本文系统讨论了抛光铝板、抛光不锈钢板、微晶玻璃和SiO2/Si基材对蒸镀独立铜箔及生长石墨烯薄膜的影响。实验证明,剥离后的热蒸镀铜箔具有光滑的表面形貌、较高的结晶度、极低的石墨烯成核密度,可以生长均匀的大尺寸单晶单层石墨烯薄膜。

1 实 验

1.1 铜箔的制备

所用基材用去离子水、酒精和去离子水依次超声15 min,再用氮气枪吹干。然后,将基材放入热蒸发腔室,在钨蒸发舟内放入适量的铜颗粒(纯度:99.999 9%,规格:φ3 mm×3 mm的圆柱)。待真空抽至10-4Pa以下,以0.5 nm/s的速度沉积铜箔。沉积过程中,腔室温度保持50~60 ℃。当膜厚仪显示厚度达到12 μm时停止沉积,待腔室温度冷却至室温后取出样品。生长石墨烯前,用镊子从基材揭下铜箔。基材分别是苏州研材维纳有限公司提供的氧化硅片(二氧化硅厚度为285 nm)、温州康尔提供的微晶玻璃、上海誉诚金属制品提供的抛光铝板和圣吉利提供的抛光不锈钢板。普通铜箔是中铝上海铜业有限公司提供的25 μm厚压延铜。

1.2 石墨烯的生长和转移

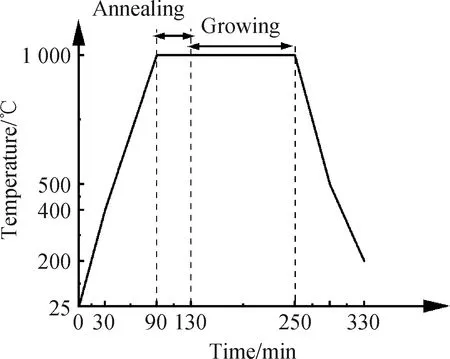

将1 cm×1 cm大小的铜箔排成一列放在石英板上,把石英板和铜箔放入直径为10 cm的石英管中。封闭石英管,待真空抽至低压,通入200 mL/min的氩气(Ar)。以图1的温度曲线升温至1 000 ℃,退火40 min,然后,通过微调阀使压强保持425 Pa或3 000 Pa左右,通入不同流量(具体流量见结果与讨论部分)的甲烷(CH4)和氢气(H2),保温一段时间,关闭CH4,保留200 mL/min的Ar和10 mL/min的H2,把炉膛滑开,使温度快速冷却至室温后取出样品。为了进行拉曼光谱表征,用质量分数为4%的PMMA层将铜基石墨烯湿法转移到干净的SiO2/Si上。铜箔的刻蚀液为0.8 mol/L的酸性过硫酸铵溶液。PMMA层可以通过丙酮移除。

图1 石墨烯的生长温度曲线Fig.1 Growth temperature curve of graphene

1.3 表征方法

共聚焦显微拉曼光谱仪(Raman,Renishaw inVia Reflex)表征石墨烯薄膜的层数、均匀性及缺陷。

扫描电子显微镜(SEM,S4800)和原子力显微镜(AFM,Dimension 3100)表征石墨烯和铜箔的形貌。

采用Cu Kɑ辐射X射线粉末衍射仪(XRD,Bruker D8 Advance)分析样品的晶体结构。

2 结果与讨论

2.1 基材及对应铜箔的形貌表征

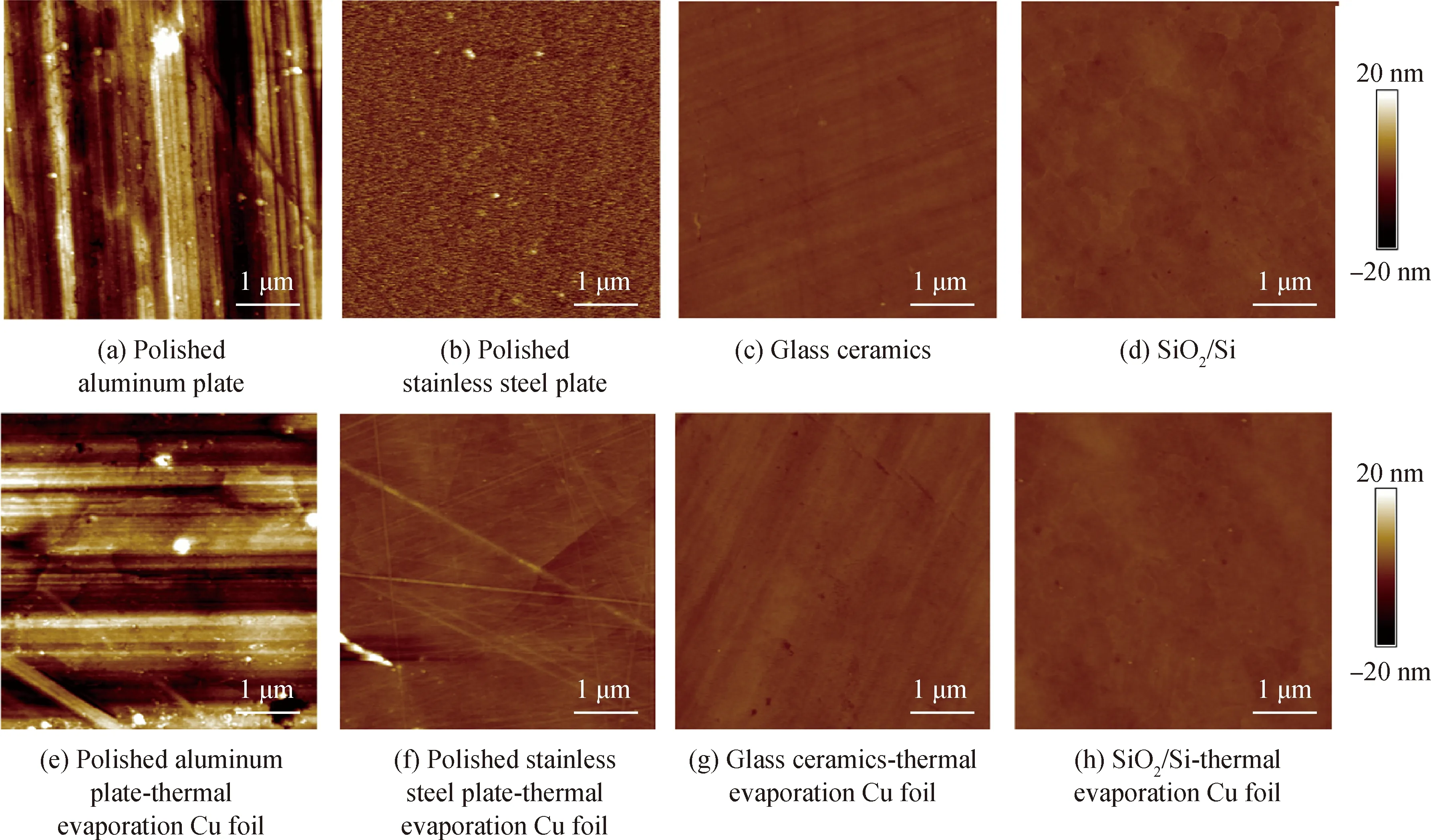

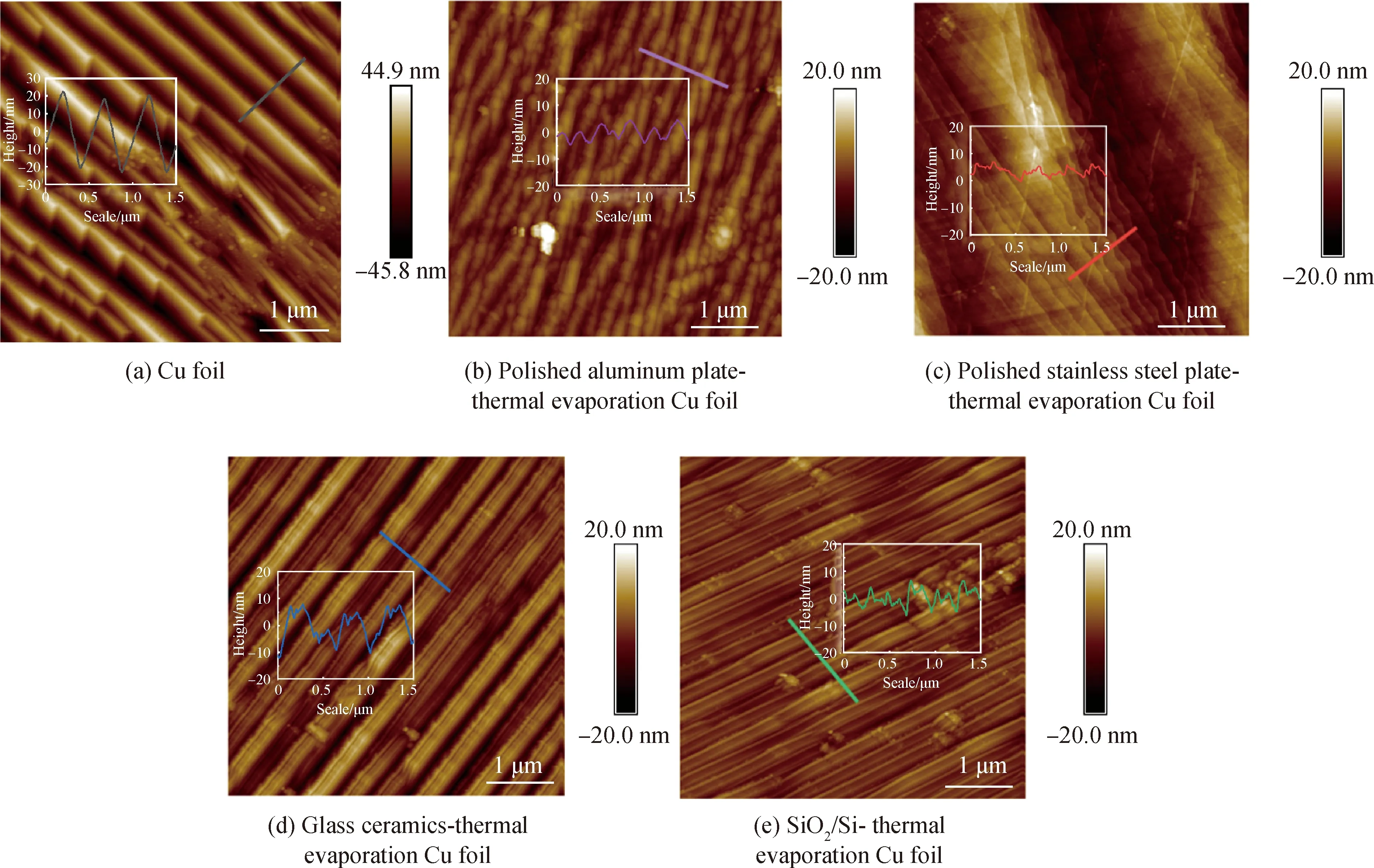

如图2所示,铝板、不锈钢板、微晶玻璃板和SiO2/Si呈现了不同的形貌特征,粗糙度分别为6.24 nm、2.38 nm、0.309 nm和0.444 nm。这些粗糙度与其抛光工艺有关,反映了不同工艺对于基材平整度的影响。热蒸镀法是由下而上的制备过程。在铜箔的制备过程中,铜原子在基材表面缓慢堆积,最后形成铜箔。热蒸镀铜箔存在两个表面,即铜箔的上表面(不与基材接触的面)和铜箔的下表面(与基材接触的面)。上表面位于铜和空气之间,铜箔遵从岛状成核成膜的原则,随着厚度的增加,容易增加粗糙度,与基材表面形貌相差较大。而下表面因为在铜箔和基材之间,可以完全反演基材的形貌,从而保持更加平整的表面。因此,本文主要关注热蒸镀铜箔的下表面。如图2(e)~(h)所示,从铝板、不锈钢板、微晶玻璃和SiO2/Si剥离的铜箔下表面粗糙度分别为3.84 nm、1.62 nm、0.583 nm和0.644 nm。热蒸镀铜箔下表面粗糙度极低,保持与基材匹配的表面平整度。越高的平整度意味着铜箔表面的不规则点即缺陷越少,可以减少石墨烯的成核密度,增大石墨烯的晶畴尺寸[6]。

图2 基材和基材对应热蒸镀铜箔下表面的AFM照片Fig.2 AFM images of the substrate used for deposition of Cu foils and the underlying surface of thermal evaporation Cu foils

2.2 铜箔的晶体结构

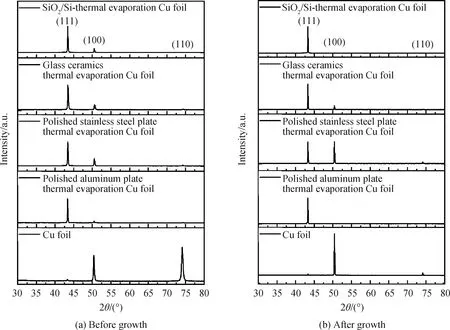

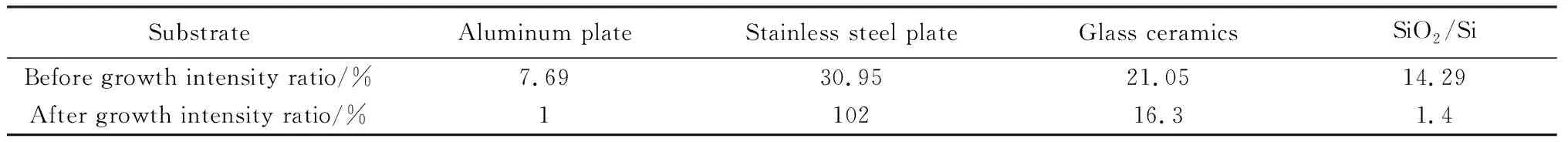

图3是普通铜箔和热蒸镀铜箔生长石墨烯前后的XRD图谱。不论生长石墨烯前后,普通铜箔和热蒸镀铜箔都存在3个衍射峰,(111)、(100)和(110)峰。普通铜箔的(110)峰最高,热蒸镀铜箔的(111)峰最高。普通铜箔和热蒸镀铜箔分别是以(110)晶面和(111)晶面为主的多晶铜。因为相近的晶格匹配系数,Cu(111)表面的石墨烯晶畴多是六对称结构,为单取向[13-14]。而在Cu(110)晶面上石墨烯晶畴多是混合结构[15-16]。Cu(111)晶面相比其他晶面更适合生长高质量的石墨烯薄膜。仔细观察生长石墨烯前后热蒸镀铜箔3个衍射峰的占比可以发现,以不锈钢板为基材的热蒸镀铜箔呈现出较为明显的(100)峰,这一峰在以微晶玻璃为基材的热蒸镀铜箔上表现轻微,在以抛光铝板和SiO2/Si为基材的热蒸镀铜箔上几乎不体现。另一方面,以(100)峰和(111)峰的强度比I(100)/I(111)作为对比,如表1所示,来自抛光铝板和SiO2/Si的铜箔I(100)/I(111)极低,同样验证了热蒸镀铜箔在抛光铝板和SiO2/Si上具有更为集中的(111)取向。

图3 生长石墨烯前后的铜箔的XRD图谱Fig.3 XRD patterns of Cu foils before and after the growth of graphene

表1 从不同基材剥离的热蒸镀铜箔(100)峰与(111)峰的强度比Table 1 Intensity ratio of (100) peak to (111) peak of thermal evaporation Cu foils peeled from different substrate

2.3 不同基材对石墨烯成核密度的影响

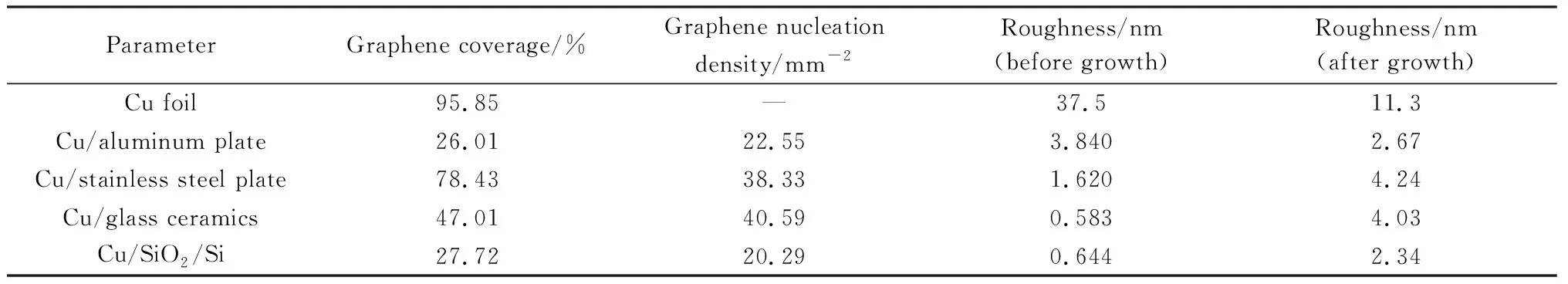

在低压(425 Pa)条件下,石墨烯生长10 min,氩气(Ar)、氢气(H2)和甲烷(CH4)的流量分别为200 mL/min、100 mL/min和0.5 mL/min。如图4所示,生长石墨烯后,普通铜箔几乎长满了石墨烯,石墨烯覆盖率达95.85%,难以计算石墨烯的成核密度。而热蒸镀铜箔表面形成了孤立的六边形石墨烯晶畴。如表2所示,对比4种热蒸镀铜箔表面石墨烯的覆盖率和成核密度。相同生长条件下,4种铜箔中,对石墨烯的成核密度,从SiO2/Si剥离的热蒸镀铜箔的最低,从铝板剥离的热蒸镀铜箔次之;对石墨烯覆盖率,从铝板剥离的热蒸镀铜膜的最低,从SiO2/Si剥离的热蒸镀铜箔次之。在相同条件下,更高的覆盖率且更低的成核密度意味着石墨烯晶畴平均尺寸更大[6],石墨烯薄膜的晶界密度更低,性能更优良。因此从成核密度的角度,从SiO2/Si剥离的热蒸镀铜箔更适合生长大晶畴石墨烯薄膜。

如表2所示,比较四种热蒸镀铜箔粗糙度与石墨烯成核密度的关系,发现从微晶玻璃剥离的铜箔和从SiO2/Si剥离的铜箔的初始粗糙度相近,但是石墨烯成核密度相差50%。从微晶玻璃剥离的铜箔初始粗糙度低于从铝板剥离的铜箔初始粗糙度,其表面石墨烯成核密度却要高18.04 mm-2。可见,石墨烯成核密度与热蒸镀铜箔的初始粗糙度没有明显的数量相关关系。在低压条件下,铜的蒸气压降低,加之生长温度1 000 ℃接近铜的熔点1 084 ℃,使铜原子更加容易蒸发,热蒸镀铜箔的形貌在生长石墨烯前就改变了[17]。覆盖石墨烯薄膜后,铜原子的蒸发被抑制,铜箔形貌更加稳定。以生长后的热蒸镀铜箔粗糙度作参考,4种热蒸镀铜箔的石墨烯成核密度与生长后的铜箔粗糙度排序较为一致,且从SiO2/Si剥离的铜箔是粗糙度最低的铜箔,所以从SiO2/Si剥离的铜箔为4种热蒸镀铜箔中石墨烯成核密度最小的铜箔。

对比4种热蒸镀铜箔表面的铜晶界数量。在同一倍率下观察热蒸镀铜箔的SEM照片,可以清楚地看到,从不锈钢板剥离的热蒸镀铜箔含晶界数量最多,从铝板剥离的铜箔次之,然后是从微晶玻璃剥离的铜箔,最后是SiO2/Si剥离的铜箔。在基材上沉积的初始铜箔,铜原子排列较为稀松,表面多为无定形态[18]。高温条件下,铜原子重排,使铜箔表面形成不同取向的铜晶粒,从而形成晶界[19]。铜原子重排遵循表面最低能量的规则[20]。4种热蒸镀铜箔中,从SiO2/Si剥离的铜箔既有较低粗糙度又有较高的结晶性,故其受应变的影响最小。虽然石墨烯可以跨晶界生长[21-22],但是铜晶界容易发展成裂缝使石墨烯破裂[23]。如图4(c)所示,从不锈钢板剥离的铜箔生长的石墨烯晶畴存在明显的裂缝。因此,为了石墨烯的连续性,铜晶界越少越好。4种热蒸镀铜箔中,从SiO2/Si剥离的铜箔晶界数量最少,是最好的衬底。

表2 石墨烯的覆盖率、成核密度和铜箔的粗糙度Table 2 Graphene coverage, nucleation density and roughness of Cu foils

进一步研究热蒸镀铜箔形貌的变化。如图5所示,从铝板、不锈钢板、微晶玻璃和SiO2/Si剥离的铜箔粗糙度分别为2.67 nm、4.24 nm、4.03 nm和2.34 nm。相比生长石墨烯前,铜箔的粗糙度变化较大,这应该是高温下铜原子移动[24-26]和蒸发[27]共同作用的结果。冷却时,因为热膨胀系数不同,石墨烯底面的铜箔受压缩应力,从而形成了台阶束或褶皱[24-25]。如图5中的插图所示,取1.5 μm宽的截面轮廓,铜箔表面的截面轮廓周期性起伏,类似波浪。从微晶玻璃剥离的铜箔表面起伏大于10 nm,从铝板和SiO2/Si剥离的铜箔表面起伏小于10 nm,从不锈钢板剥离的铜箔表面起伏最小,不超过6 nm。从不锈钢板剥离铜箔的表面起伏最小可能是因为表面形成了垂直于台阶束的细小褶皱,从而释放一部分应力[28],从微晶玻璃剥离的铜箔、从铝板和SiO2/Si剥离的铜箔表面则不存在垂直于台阶束的褶皱。相比之下,普通铜箔表面台阶束起伏较大,约为40 nm。从粗糙铜箔表面转移的石墨烯更有可能形成褶皱或者裂缝[29]。因此,从覆盖石墨烯的铜箔粗糙度角度考虑,从SiO2/Si剥离的热蒸镀铜箔是4种铜箔中最好的。

图5 生长石墨烯后的铜箔表面AFM照片Fig.5 AFM images of Cu foils after the growth of graphene

2.4 大晶畴石墨烯薄膜

基于上文的讨论,4种热蒸镀铜箔相比普通铜箔都具有更低的石墨烯成核密度,而四种热蒸镀铜箔中,从SiO2/Si剥离的铜箔具有最低的石墨烯成核密度和最少的铜晶界。选用从SiO2/Si剥离的铜箔为衬底,尝试生长大尺寸的单晶石墨烯晶畴,并通过拉曼表征讨论石墨烯的质量。当压强为3 000 Pa时,以300 mL/min的H2和0.5 mL/min的CH4生长石墨烯,如图6(a)所示,生长2 h后,最大石墨烯晶畴尺寸约为1 mm。选取孤立的石墨烯晶畴,用扫描电子显微镜观察形貌,如图6(b)所示,石墨烯晶畴呈六边形,内部不存在附加层。用AFM表征石墨烯的粗糙度,在5 μm×5 μm范围内,石墨烯的粗糙度仅0.533 nm(见图6(c))。

图6 石墨烯晶畴的形貌表征Fig.6 Morphology characteristic of graphene domains

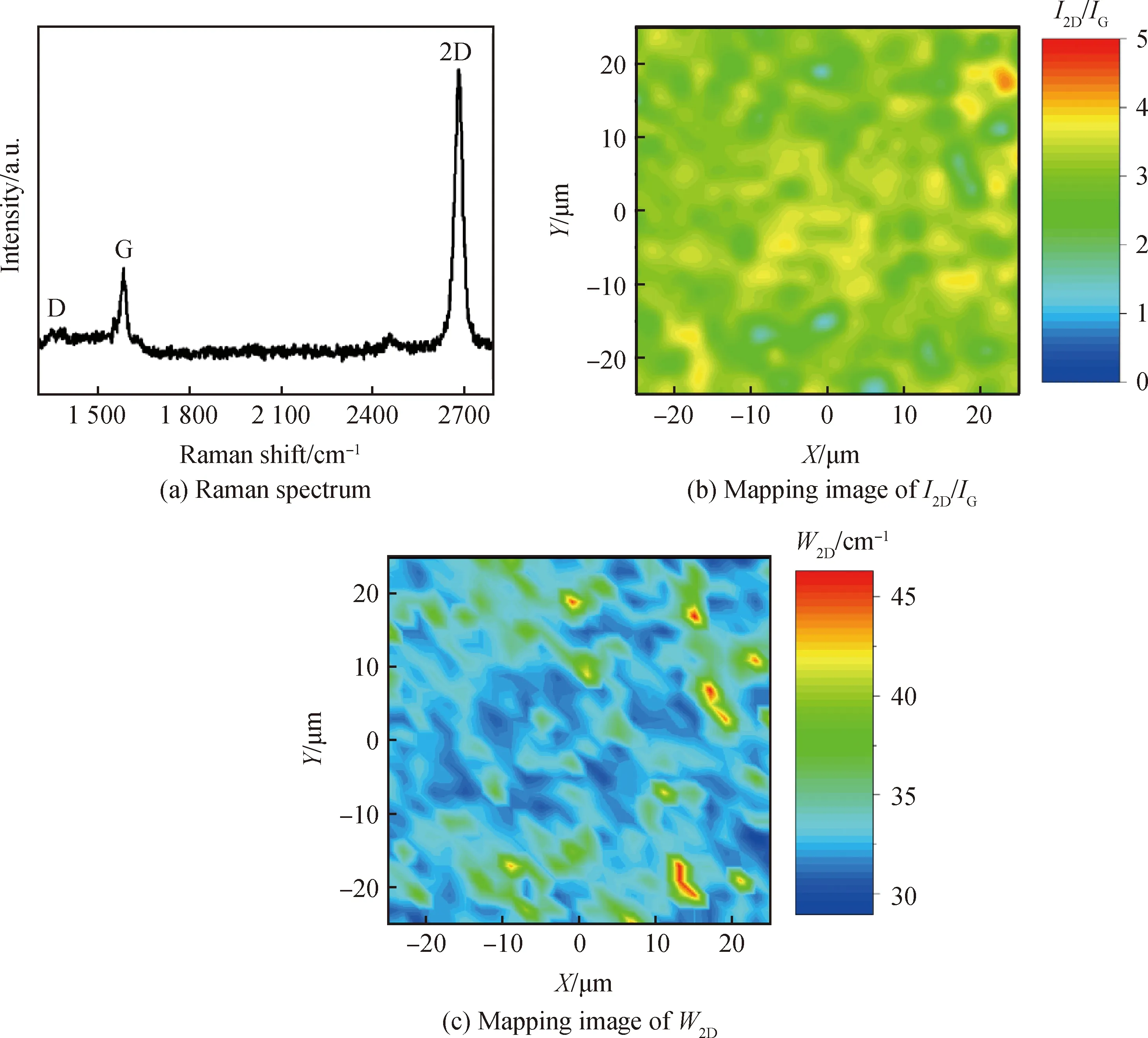

将制备的石墨烯薄膜转移至SiO2/Si进行拉曼表征。如图7(a)所示,石墨烯的拉曼光谱在1 350 cm-1附近没有D峰,在1 580 cm-1和2 700 cm-1处存在G峰和2D峰,2D与G峰的强度比I2D/IG约为2,2D峰的半峰全宽W2D约为32 cm-1。D峰来源于缺陷散射的拉曼双共振过程,可以反映石墨烯的缺陷程度[30]。通过2D峰与G峰的强度比值和2D峰的半峰全宽可以判断石墨烯的层数[31]。根据拉曼光谱,石墨烯是缺陷密度极低的单层石墨烯。进行拉曼Mapping表征,如图7(b)和7(c)所示,50 μm×50 μm范围内,I2D/IG几乎都大于或等于2,W2D集中在30~40 cm-1,表明石墨烯是均匀的单层石墨烯。

图7 石墨烯的拉曼表征Fig.7 Raman characterization of graphene

3 结 论

本文提出了一种简单易用的热蒸镀独立铜箔制备方法,系统评估了以不同抛光基材为基体对于铜箔表面粗糙度以及对于后续生长石墨烯薄膜的影响。通过这种方法,不论基体是何种材料,都可以获得以(111)取向为主的独立铜箔,并且具有纳米级粗糙度。从生长石墨烯薄膜后的结果可以看到,从抛光不锈钢板剥离的热蒸镀铜箔形成了裂缝使得石墨烯薄膜不连续;从微晶玻璃剥离的热蒸镀铜箔粗糙度较高使石墨烯成核密度偏高;从抛光铝板剥离的热蒸镀铜箔的晶界缺陷较多易使转移石墨烯薄膜形成褶皱甚至裂缝;从SiO2/Si剥离的热蒸镀铜箔保持了良好的结晶性和极低的粗糙度而获得最优的石墨烯薄膜。这种从SiO2/Si剥离的热蒸镀铜箔具有纳米级平整度而大幅降低了石墨烯的成核密度,可以促进生长均匀的单层石墨烯薄膜,并获得毫米级尺寸纳米级平整度的单晶石墨烯晶畴。