C/SiC陶瓷基复合材料旋转超声制孔工艺研究*

2022-12-09陈少帅朱垠燃郭英杰毕运波董辉跃

陈少帅,顾 钒,朱垠燃,郭英杰,毕运波,董辉跃

(1. 中航西安飞机工业集团股份有限公司,西安 710089;2.浙江大学,杭州 310027)

陶瓷基复合材料(Ceramic matrix composites,CMC)不仅具有普通复合材料轻质高强的特点,而且具有超高的抗烧灼、抗氧化、耐高温性能,在航空航天领域得到越来越广泛的应用[1–2]。CMC结构件装配需要大量连接孔,制孔质量对装配精度和结构强度具有重要影响,而制孔效率则直接决定装配周期。CMC是一种典型的难加工材料,除了各向异性的特点外,其硬度高达2840~3320 kg/mm2,仅次于金刚石和立方氮化硼[3]。传统的钻孔加工刀具磨损快,加工一致性差,同时难以避免崩边、撕裂等缺陷[4–5]。针对以上问题,特种加工技术在陶瓷基复合材料制孔中逐渐发展起来,如高压水射流加工、激光加工、电火花加工、旋转超声加工等[6–8]。高压水射流加工容易造成切口附近区域的损伤,只适用于粗加工;激光加工难以完成大厚度材料的制孔,而且加工效率较低;由于CMC材料导电性很弱,采用电火花加工同样效率很低。旋转超声加工(Rotary ultrasonic machining,RUM)采用间歇式接触磨削的制孔方式,有利于降低切削力和切削热,有效抑制CMC制孔缺陷并减缓刀具磨损,同时加工效率较高,目前已得到科研人员的广泛关注和研究。

丁凯等[9]通过对比C/SiC复合材料金刚石套料钻超声振动辅助钻削与CVD涂层麻花钻、PCD焊刃麻花钻的普通钻削试验得出,超声振动辅助加工可以有效降低钻削力及扭矩,同时减小刀具磨损。Feng等[10]通过研究C/SiC复合材料超声振动辅助钻削与传统钻削的对比试验得出,超声振动辅助加工在降低钻削力的同时还可有效抑制孔的出口撕裂。陈玉荣等[11]对超声振动辅助干式钻削加工工艺中使用的钎焊金刚石套料钻进行了加工试验研究,提出了进一步提高刀具使用寿命、减小切削力的刀具优化方法。可以看出,陶瓷基复合材料旋转超声制孔的研究主要集中于刀具试验等初步研究阶段,针对具体设备和工况的制孔工艺研究较少,限制了其在工业生产中的应用。

目前,陶瓷基复合材料的实际加工仍然以数控机床为主,其设备安装空间大、资金投入高、灵活性差,难以满足复杂结构的制孔要求。近年来,具有机动性高、灵活性好的工业机器人技术不断发展,制造成本不断降低,以机器人为平台的加工系统在国内外航空航天制造领域得到广泛应用[12–14]。本文构建了一套以工业机器人为平台的陶瓷基复合材料旋转超声制孔系统,并基于该系统对CMC工件高质量制孔工艺策略进行研究,详细分析了工艺参数、刀具磨损等对制孔质量的影响规律,并提出工艺优化策略,确定最优工艺参数,为陶瓷基复合材料结构件连接孔的高质高效加工提供工艺基础。

1 旋转超声加工原理及制孔 缺陷分析

1.1 旋转超声加工原理

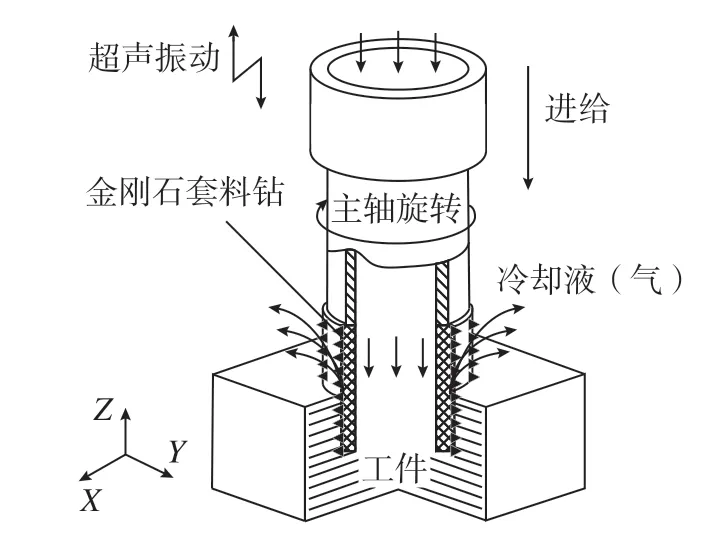

旋转超声加工(RUM)是一种复合加工方法,集传统超声加工和金刚石磨削于一体。结合这两种加工方式各自的技术优点,传统的磨削加工过程变成了间歇式接触磨削,由于每一次微量的接触切削都可以在很短时间内完成[15–16],切削力和切削热有效降低,从而减缓了刀具磨损,并且提高了加工的质量和效率。旋转超声加工示意如图1所示。

图1 旋转超声加工示意图Fig.1 Schematic of rotary ultrasonic machining

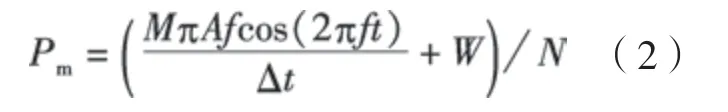

旋转超声加工所用的刀具通常为钎焊金刚石套料钻,这种刀具由基体和金刚石磨粒两部分组成。其中基体为空心结构,便于冷却刀具和排屑;金刚石磨粒钎焊于基体的端面和侧面,并随着刀具的运动完成切削加工。式(1)为加工时单颗磨粒的运动轨迹。在加工过程中,由于刀具振动速度(0.3~0.4 m/s)远大于进给速度(10~40 mm/min)[9],刀具与工件在一个振动周期内存在部分分离。

式中,R为刀具半径;ω为刀具旋转角速度;vf为刀具进给速度;A为振动幅值;f为振动频率;t为时间。

实际加工时,单颗磨粒对工件产生的切削力如式(2)所示[17],刀具受到的实际切削力为同时参与加工的所有磨粒切削力的矢量和。由于加工过程为间歇式微量接触磨削,同一时刻参与加工的磨粒数量较少,并且切削力的峰值交错出现,因而可以大大减小切削力,同时避免局部压力过大造成的陶瓷基复材撕裂等缺陷。

式中,M为刀具振动部分的等价质量;W为刀具的静态负载;Δt为一次振动时刀具与工件的接触时间;N为参与切削的磨粒数。

1.2 陶瓷基复合材料制孔缺陷分析

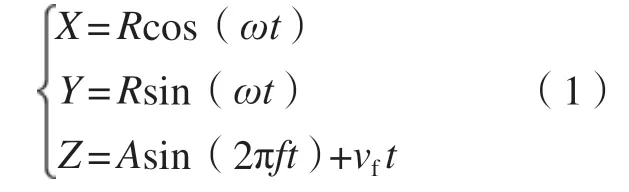

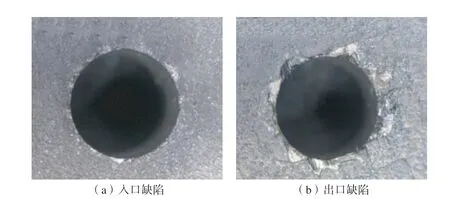

图2为常见的陶瓷基复合材料制孔缺陷。可见,入口缺陷很小,其损伤为切削时的材料去除造成,以切屑方式排出[3];出口缺陷则显著,其损伤为切削时底层材料失去支撑造成,损伤处的材料以块状形式掉落[4]。

图2 陶瓷基复合材料制孔常见缺陷Fig.2 Common defects in ceramic matrix composites

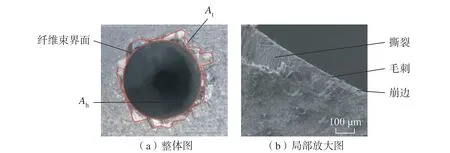

陶瓷基复合材料出口的典型缺陷特征如图3所示,从图3(b)可以看到毛刺、崩边和撕裂等多种出口缺陷。进一步观察可知,相比于毛刺和崩边,撕裂缺陷更为显著,可以认为是陶瓷基复合材料制孔加工出口的主要缺陷。因此,本文主要研究出口撕裂缺陷的特征及其预防策略。

图3 陶瓷基复合材料制孔出口典型缺陷特征Fig.3 Typical defect characteristics of the exit of ceramic matrix composites

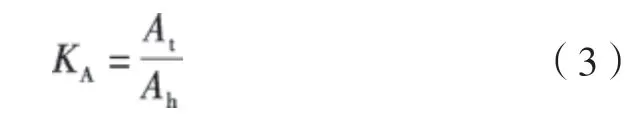

如图3(a)所示,首先根据撕裂区域形貌利用红色曲线将其轮廓绘出,并将此封闭区域定义为撕裂面积。在复合材料制孔出口缺陷评估方面,通常以最大撕裂长度与孔径比值作为参考来评估撕裂程度,这种仅考虑长度的一维方法对缺陷的评估不够全面,因此本文采用一种考虑撕裂面积的二维评估方法,计算公式如式(3)所示。

式中,At为出口撕裂面积;Ah为孔的面积。

计算出口撕裂面积因子需要获取撕裂区域的面积,为了便于求解,首先按图4所示方法处理撕裂缺陷的显微图像,以蓝色填充加工区域,以红色填充撕裂区域;然后分别得到红色区域和蓝色区域的像素值,并根据两者像素值大小准确计算出孔出口的撕裂面积因子。

图4 撕裂面积因子求解示意图Fig.4 Schematic of calculating the tearing area factor

2 工艺参数对制孔质量的 影响规律研究

在陶瓷基复合材料旋转超声制孔中,进给速度、主轴转速和超声振幅等工艺参数对制孔质量具有重要影响。为了研究这些参数对制孔质量的具体影响规律,本文通过多因素多水平正交试验,以及方差分析和极差分析等方法进行了系统研究。此外还研究了刀具磨损对制孔质量的影响规律,确定了刀具的寿命。

2.1 试验条件

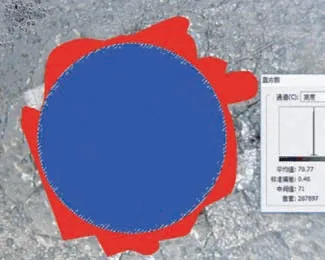

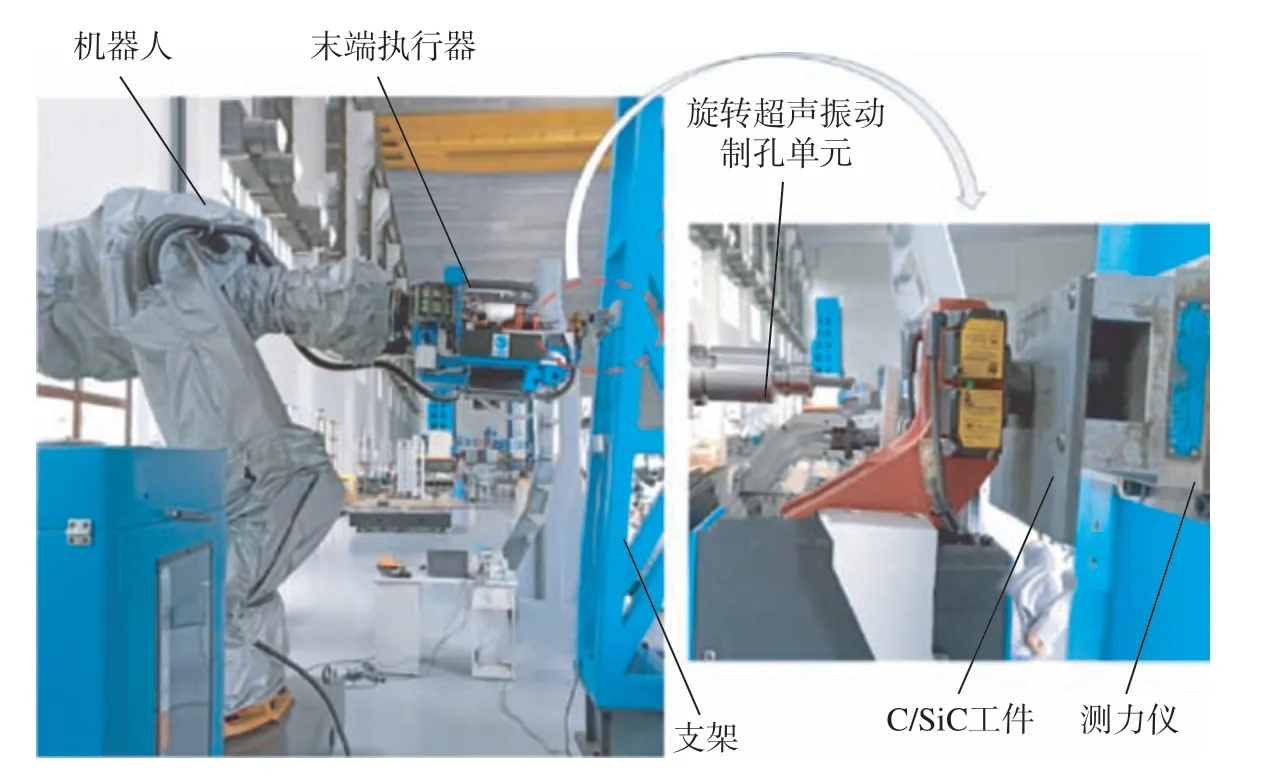

图5为陶瓷基复合材料旋转超声制孔试验系统,该系统主要包括工业机器人、末端执行器、C/SiC叠层试片、测力仪、固定支架、防爆吸尘器等。其中,工业机器人型号为KUKA KR600,额定负载600 kg,臂展2826 mm;末端执行器为制孔执行设备,集成了旋转超声振动制孔单元、孔径检测单元、视觉检测单元、自动送钉和插钉单元等,主轴最大转速21000 r/min;叠层试片安装在测力仪上,测力仪安装在固定支架上;制孔产生的粉末颗粒由防爆吸尘器自动处理。

图5 陶瓷基复合材料旋转超声制孔试验系统Fig.5 Rotary ultrasonic drilling test system for ceramic matrix composites

图6为制孔试验所用的钎焊金刚石套料钻,公称直径3 mm。试验采用的C/SiC叠层试片由CVI法制备而成,单层厚度4 mm,叠层厚度8 mm。刀具采用Φ3套料钻,磨粒目数40~45 目,材料为钎焊金刚石颗粒(尺寸405~415 μm);工件厚度为4 mm×2 mm,材料为C/SiC。

图6 金刚石套料钻Fig.6 Diamond nesting drill

制孔试验中,切削力由Kistler 9257B测力仪系统测量,该系统包括信号采集传感器、电荷放大器、数据处理软件等,可以实时采集并显示切削力大小,测力仪X和Y向灵敏度为–7.5 pC/N,Z向为–3.7 pC/N。制孔完成后,用Dino-Lite手持式数码显微镜获取出口质量信息,并通过专用软件ID_STRING1进行拍照和图像处理,可从10倍到500倍自由改变倍率;采用Bowers公司的XT系列数显内径千分尺测量孔径,其测量范围为2~20 mm,测量精度为2 μm。

2.2 加工参数对制孔质量的影响规律研究

2.2.1 试验设计

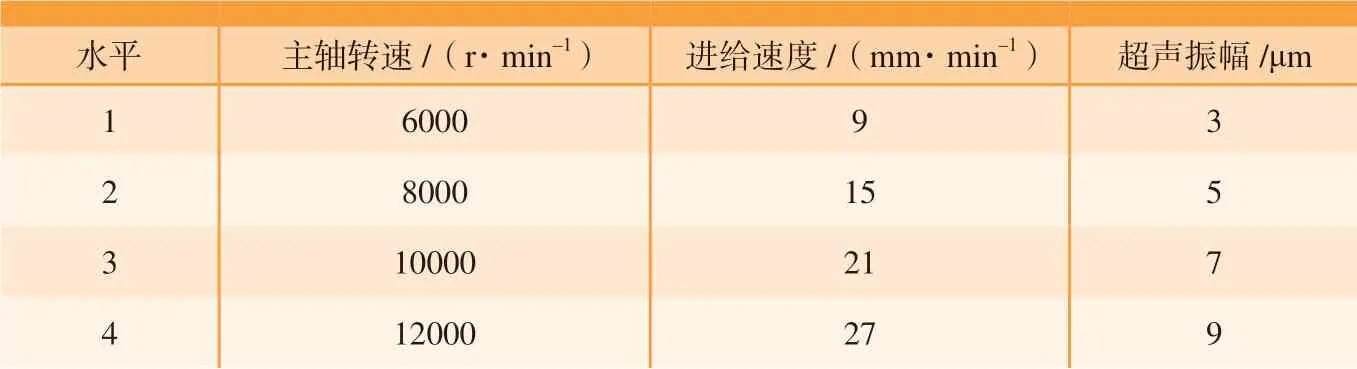

根据制孔相关工艺参数数量以及各个参数的可选取值范围,本文采用L16(43)正交表进行试验设计[5],各试验因素水平如表1所示。此外,根据刀具和制孔系统的结构特性,为了使刀具处于轴向谐振状态,发挥最好的加工性能,超声振动频率设置为29.7 kHz。此外,为了消除刀具磨损对试验结果的影响,重复进行了两组正交试验,分别按照正交表的正序和逆序进行。

表1 工艺参数与因素水平表Table 1 Process parameters and factor levels table

2.2.2 试验结果分析

陶瓷基复合材料制孔出口撕裂是制孔质量的外在表现,轴向力大小是制孔质量的内在成因,而孔径误差则是制孔精度的体现。因此,本文以制孔轴向力、出口撕裂面积因子和孔径精度来评价正交试验的结果。

(1)切削力分析。

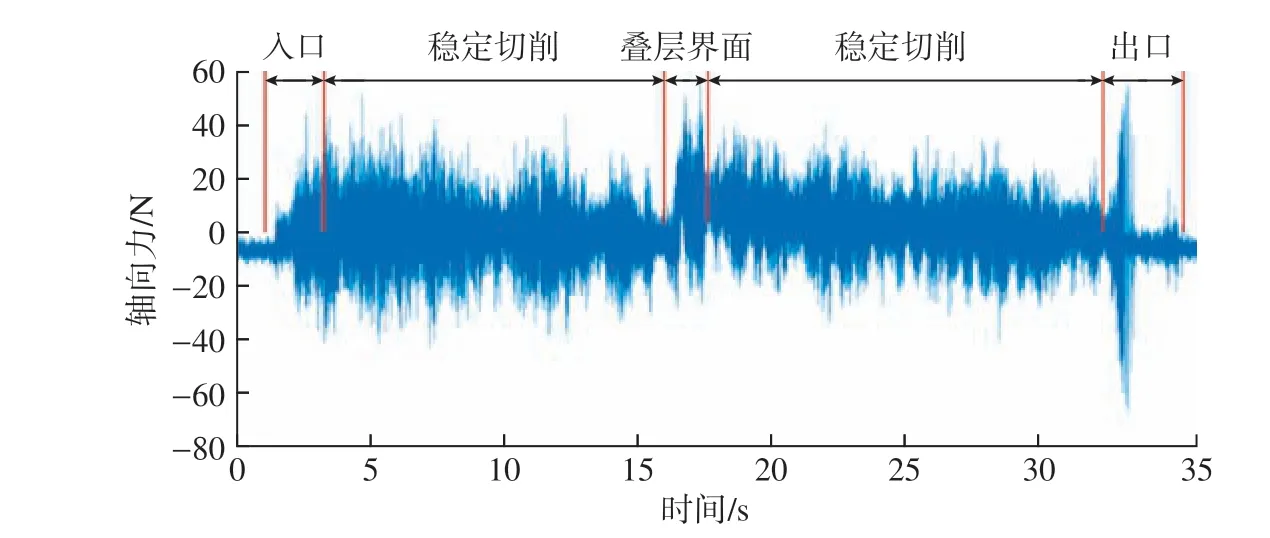

图7为制孔试验中测力仪采集到的一组轴向力信号,可见制孔过程分为5个阶段,分别为入口、稳定切削、叠层界面、稳定切削、出口等,由于入口、叠层界面和出口处都不是满切状态,本文仅考虑两次稳定切削的力信号,并以其平均值作为轴向力来分析。

图7 轴向力信号Fig.7 Axial force signal

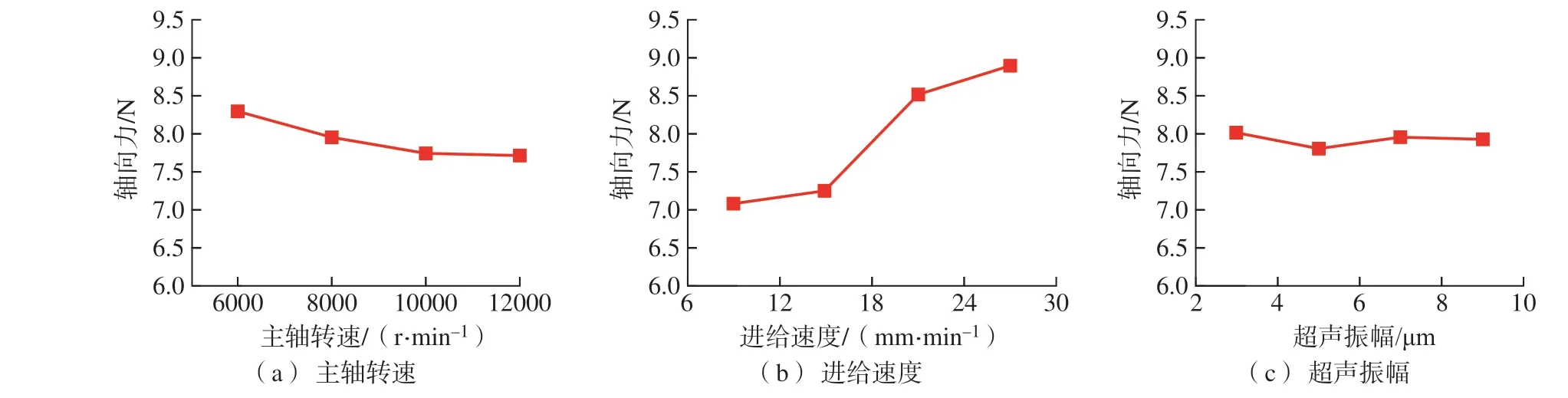

图8为制孔轴向力与各因素之间关系的变化趋势图。由图8(a)可见,随着主轴转速的增大,轴向力缓慢减小,最终趋于平稳;由图8(b)可见,随着进给速度的增大,轴向力呈快速增大的趋势;由图8(c)可见,随着超声振幅的增大,轴向力上下波动,但整体变化较小。

图8 轴向力与各因素之间的关系Fig.8 Relationship of axial force and various factors

(2)出口质量分析。

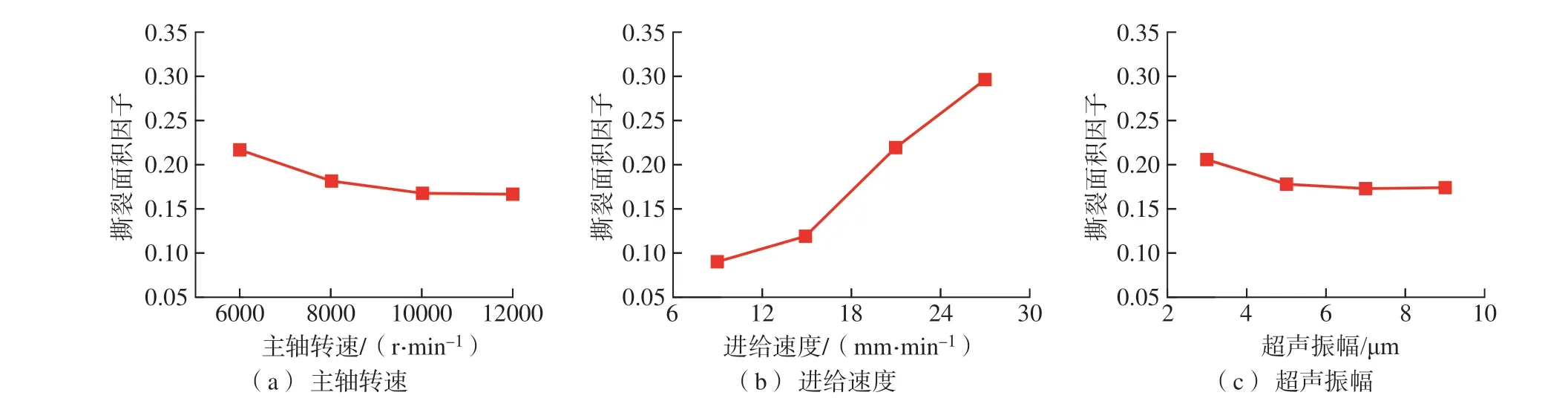

图9为制孔出口撕裂面积因子与各因素之间关系的变化趋势图。由图9(a)可见,随着主轴转速的增大,撕裂面积因子逐渐减小,最终趋于平稳;由图9(b)可见,随着进给速度的增大,撕裂面积因子呈快速增大的趋势;由图9(c)可见,随着超声振幅的增大,撕裂面积因子缓慢减小,并逐渐趋于平稳。

图9 出口撕裂面积因子与各因素之间的关系Fig.9 Relationship of tearing area factor and various factors

(3)孔径精度分析。

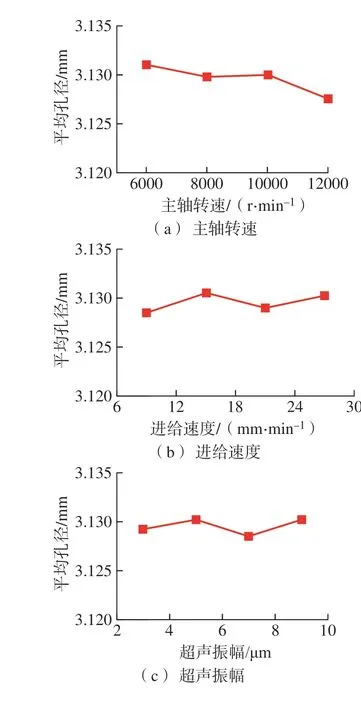

图10为平均孔径与各因素之间关系的变化趋势图。可见,平均孔径随着主轴转速的升高有微小下降的趋势,而随着进给速度和超声振幅的变化则没有明显规律。

图10 平均孔径与各因素之间的关系Fig.10 Relationship of average pore size and various factors

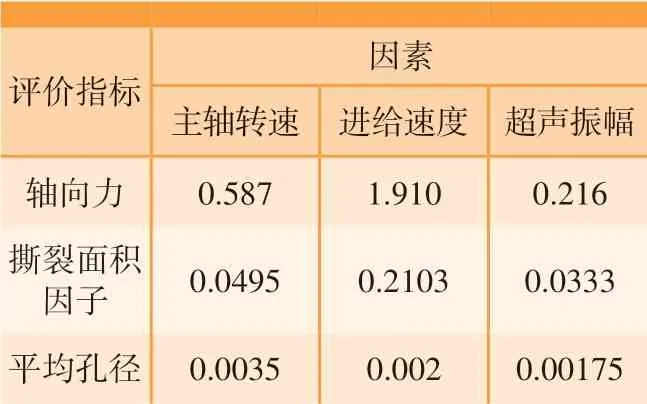

根据试验结果对以上3个指标进行极差分析,得到结果如表2所示。可知,工艺参数对平均孔径的影响不显著。而除平均孔径外,工艺参数对其他指标的影响均为进给速度>主轴转速>超声振幅。

表2 评价指标极差分析Table 2 Evaluation index range analysis

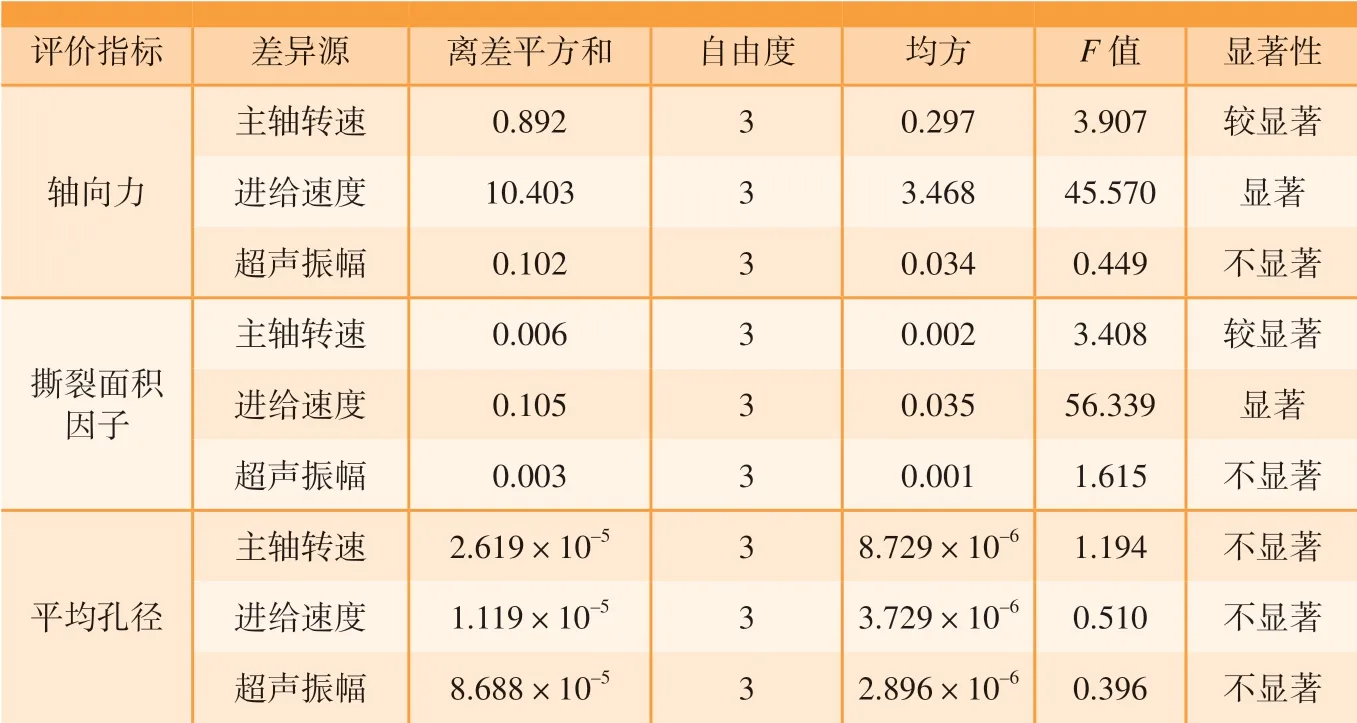

进一步对3个指标进行方差分析,得到结果如表3所示。可知,在轴向力方面,进给速度影响最大,主轴转速有较大影响,而超声振幅几乎没有影响;在出口撕裂方面,进给速度影响最大,主轴转速有较大影响,而超声振幅几乎没有影响;在孔径方面,各因素的影响均不显著。进一步分析可以发现,出口撕裂和轴向力与各因素之间的关系趋势一致性很高,从数值上分析也具有相近的F值检验结果,可见制孔出口撕裂缺陷的产生主要与轴向力的大小有关。

表3 方差分析Table 3 Variance analysis

由此,针对轴向力指标,较优工艺参数为主轴转速10000 r/min、进给速度9 mm/min、超声振幅5 μm。针对撕裂面积因子指标,较优工艺参数为主轴转速10000 r/min、进给速度9 mm/min、超声振幅7 μm。

2.2.3 工艺参数优选

由以上分析可知,陶瓷基复合材料旋转超声制孔时,主轴转速对轴向力和出口撕裂缺陷具有一定影响,当主轴转速增大时,后两者都会减小并趋于平稳。由试验结果可知,主轴转速为10000 r/min时,出口撕裂缺陷和轴向力已经减小至平稳状态,因此主轴转速最优值确定为10000 r/min。

进给速度对制孔轴向力和出口撕裂缺陷具有显著影响,后两者会随着进给速度的增大而增大。但考虑到试验结果中,分别以9 mm/min和15 mm/min的进给速度制孔,轴向力和出口撕裂面积因子差距较小,因此为了提高制孔效率,将进给速度的最优值确定为15 mm/min。

超声振幅对制孔轴向力和出口撕裂缺陷的影响较小,但考虑到振幅增大时,刀具在一个振动周期内参与的切削量会变大,从而会导致刀具磨损加快,因此根据试验结果将超声振幅的最优值确定为5 μm。

综上可得,C/SiC陶瓷基复合材料旋转超声制孔的最优工艺参数为主轴转速10000 r/min、进给速度15 mm/min、超声振幅5 μm。

2.3 刀具磨损对制孔质量的影响规律研究

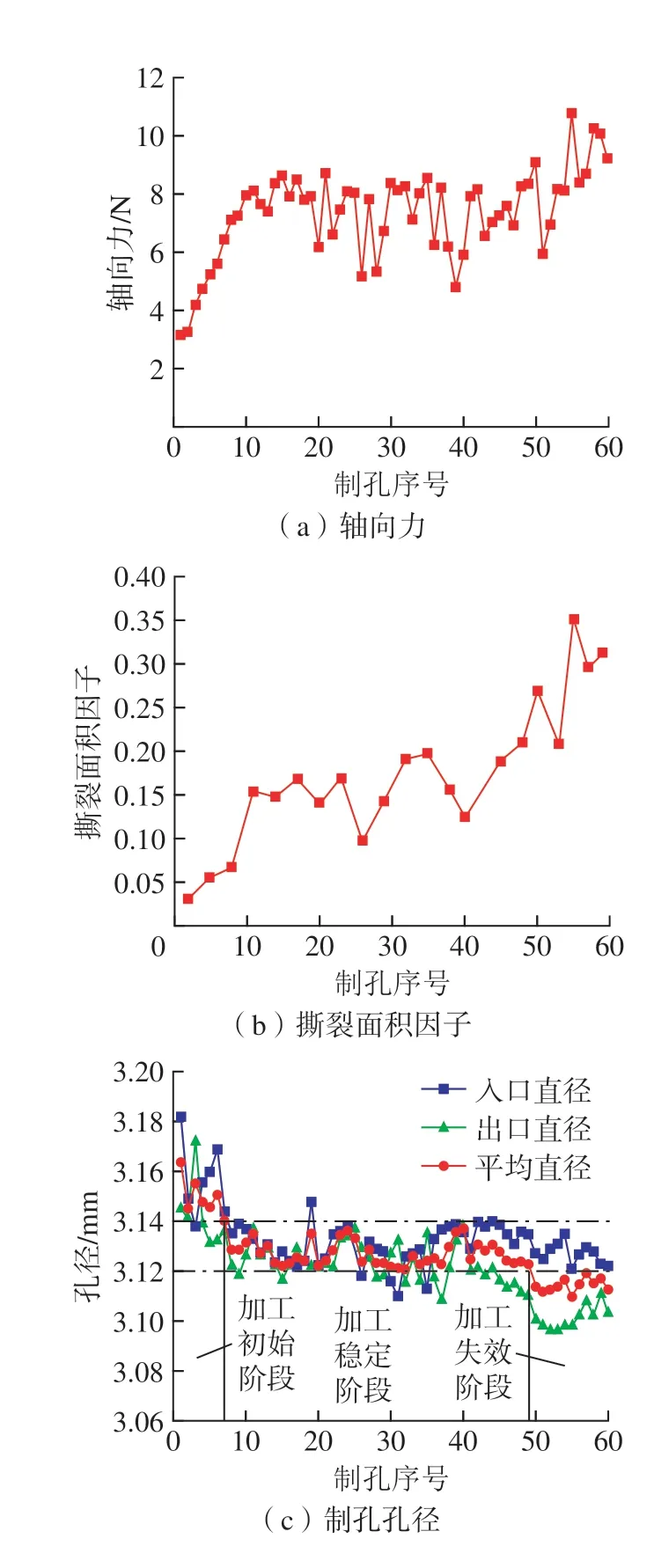

采用以上最优工艺参数,以新的套料钻进一步开展陶瓷基复合材料制孔试验,以确定刀具磨损对制孔质量的影响。图11为制孔过程的轴向力、孔出口撕裂面积因子和孔径变化曲线。可见,当制孔数量在7~10个时,轴向力由3.217 N增大至7.977 N,撕裂面积因子也快速增长,这个阶段为初始加工阶段。由于刀具侧面部分金刚石磨粒出露高度较大,这个阶段的孔径较大,但随着这部分磨粒的快速磨损,孔径尺寸逐渐进入稳定阶段,如图11(c)所示。

图11 制孔过程的轴向力、孔出口撕裂面积因子和孔径变化曲线Fig.11 Axial force, tearing area factor at hole exit and hole diameter change curves during hole making

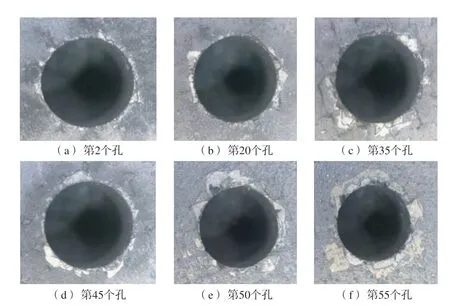

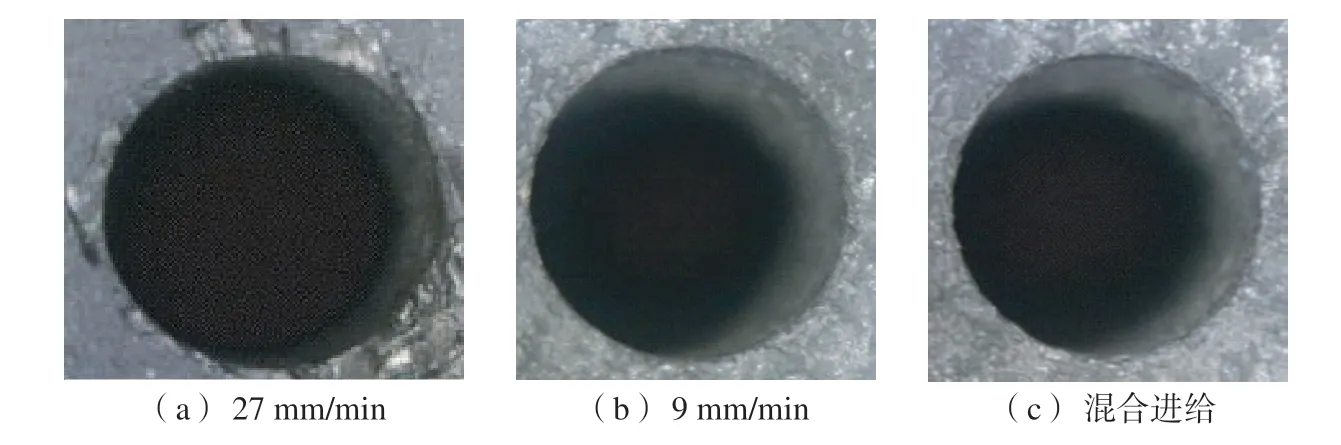

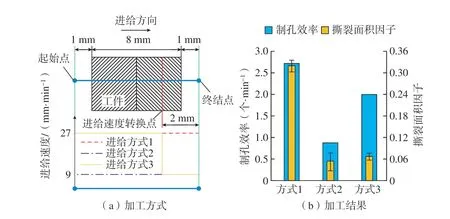

当制孔数量为10 当制孔数目N≥50~55个时,轴向力继续增大,最大值为10.777 N,这个阶段为加工失效阶段。此时孔径尺寸出现大幅波动且逐渐减小,开始出现大量磨粒脱落和破碎现象,刀具逐渐失效。 图12为出口质量变化情况,可见随着制孔数量的增多,陶瓷基复合材料出口撕裂缺陷越来越大,当制孔序号为55时,出口撕裂损伤最为严重,此时撕裂面积因子为0.352。 图12 出口质量变化情况Fig.12 Changes of hole exit quality 综合以上分析可知,以最优工艺参数进行陶瓷基复合材料旋转超声制孔,对于8 mm厚的叠层试片,金刚石套料钻可以稳定制孔40个左右,孔径误差保持在0.02 mm以内。需要注意的是,刀具在初始加工阶段,由于刀具侧面的金刚石磨粒出露高度不一致,前几个孔的孔径会偏大。对于这个问题,在实际应用中可在新刀制孔前进行试切操作,将刀具侧面的金刚石磨粒出露高度快速磨损为一致。 在制孔加工中,质量和效率是一对矛盾,提高制孔质量常会引起制孔效率的下降。因此,在实际生产中,需要探索新的工艺策略,在不影响陶瓷基复合材料制孔质量的前提下,达到制孔效率的最大化。 陶瓷基复合材料旋转超声制孔效率主要取决于刀具的进给速度。由上文的制孔试验结果可知,进给速度与孔的出口质量呈负相关,当进给速度较大时,孔的出口质量较差;当进给速度较小时,孔的出口质量较好。基于这个规律,本节提出先快后慢的分段进给工艺策略来完成陶瓷基复合材料旋转超声制孔,在不影响制孔质量的同时实现制孔效率最大化。 为了验证分段进给策略的有效性,在机器人旋转超声制孔系统中开展了3种加工策略的对比试验。如图13所示。3种策略分别为: (1)进给速度恒定27 mm/min; (2)进给速度恒定9 mm/min; (3)进给速度分段设置,第1段设为27 mm/min,第2段设为9 mm/min,速度切换点位于出口前1 mm处。在对比试验中,除了进给速度的设置不同以外,其他参数均相同,即主轴转速10000 r/min,超声振幅5 μm,超声频率29.7 kHz。图14为3种不同加工策略下孔的出口图。 图14 不同加工策略孔的出口Fig.14 Hole exit with different machining strategies 由图13和14中可知,采用加工策略1制孔效率最高,但出口撕裂损伤也最大,出口撕裂面积因子平均值为0.32,难以满足制孔质量要求;采用加工策略2的制孔质量最好,出口撕裂面积因子在0.05以内,但制孔效率太低;而采用本节所提出的分段进给策略,则不仅可以满足制孔质量要求,又可以显著提高制孔效率。 图13 加工策略对比Fig.13 Comparison of machining strategies (1)出口撕裂缺陷是陶瓷基复合材料制孔的主要缺陷特征,本文采用撕裂面积因子定量评估出口撕裂程度。 (2)旋转超声制孔工艺参数对轴向力和撕裂面积因子的影响显著度从大到小依次为进给速度、主轴转速和超声振幅。本文工艺试验确定的最优制孔工艺参数为主轴旋转速度10000 r/min,刀具进给速度15 mm/min,旋转超声振幅5 μm。 (3)采用优选参数进行刀具磨损试验,结果表明,对于厚度为8 mm的C/SiC陶瓷基复合材料叠层试板,钎焊金刚石套料钻可以稳定制孔40个,孔径精度达H9,撕裂面积因子在0.2以内。 (4)综合考虑制孔质量与效率要求,采用先快后慢的分段进给策略,第1段进给速度设为27 mm/min,第2段设为9 mm/min,速度转换点设置于出口前1 mm处,可以在保证制孔质量的同时提高制孔效率。

3 最大制孔效率实现策略

4 结论