Fe - Cr - C系堆焊层中碳化物对耐磨性能的影响

2022-12-07秦利锋武胜圈尤培龙商秋月杨玉超翁福娟

秦利锋,武胜圈,胡 瑞,尤培龙,李 垚,商秋月,杨玉超,翁福娟

(1. 中铁工程装备集团盾构制造有限公司,河南 郑州 450000;2. 中铁工程装备集团有限公司,河南 郑州 450000)

0 前 言

盾构机是集机械、光、电、传感、信息技术于一体的高端制造装备。盾构机作为基建过程中的核心装备,是衡量一个国家地下施工装备制造水平的重要标志。刀盘是盾构机的主要磨损受力部位,因此在制造过程中需在刀盘表面敷设耐磨材料以提升其耐磨性,综合考察使用性和经济性,目前刀盘表面敷设的耐磨材料为价格低、性能好、断裂时挠度小的Fe - Cr - C系堆焊[1]。虽然Fe - Cr - C系耐磨堆焊层备受机械行业关注,但目前国内外以对Fe - Cr - C系堆焊层的显微组织及耐磨性研究居多,而Fe - Cr - C系堆焊层中碳化物形貌、分布和含量对其耐磨性能的影响研究比较少。本工作以碳铬铁为原料,自行设计生产4种类型的药芯焊丝,利用电弧焊在Q355B钢板表面堆焊Fe - Cr - C系堆焊层,通过试验研究了碳化物含量、形貌、分布对耐磨性的影响。

1 试样制备与试验方法

1.1 试样制备

试验基体材料为10 mm厚的Q355B钢板,堆焊合金材料为自制Fe - Cr - C系φ2.8 mm自保护药芯焊丝,其组成如表1所示。

表1 堆焊焊丝的组成(质量分数) %

Fe - Cr - C系焊丝在堆焊过程中可以进行自保护,且具有自保护药芯焊丝飞溅性小、焊缝美观,熔敷速度快等特点。堆焊过程中控制层间厚度在5~6 mm/层,堆焊层总厚度为10 mm。堆焊电流300 A、电压30 V、堆焊速度120 mm/min、摆幅40 mm。

1.2 试验方法

使用线切割机切割取样时避开起弧、收弧位置、裂纹位置,取中间位置10 mm×10 mm×20 mm作为试样。利用磨床对耐磨层进行磨平处理,保证磨削量基本一致,抛光后用4%(体积分数)硝酸酒精溶液腐蚀试样,使用DM2700M型光学显微镜和EM3 - AX+电子显微镜(SEM)观察显微组织。采用Wilson R574型洛氏硬度计进行硬度测试,加载1 470 N,保荷5 s;测试过程中保证两端面平行,测试3个区域的硬度值,每个区域测量3点,3个区域的平均值为试样最终检测硬度值。在CS - 3000G碳硫分析仪上测试堆焊层中碳含量,利用AZtecone XT型EDS测量Cr、Si、Mn、Fe含量。在MLGS - 225C型干湿橡胶轮磨粒磨损试验机上参考ASTM G65 PA测试试样的磨损损失量,载荷130 N、转速200 r/min、转数6 000 r,磨损磨料使用A.F.S testing Sand 50 - 70(石英砂)。测试前使用超声波清洗仪清洗试样并烘干,用分析天平称量得到最初质量为G1,对堆焊合金面磨损30 min,清洗烘干后质量为G2,每种试样测试3件,最终取3件试样的磨损损失量ΔG的平均值为该试样磨损损失值。

2 试验结果与讨论

2.1 堆焊层宏观形貌

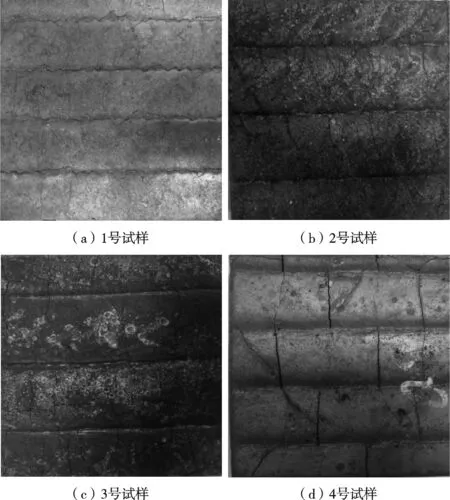

图1为不同焊丝堆焊层的宏观形貌。由图1可见,不同焊丝堆焊层试样表面均存在横向裂纹,该裂纹的出现主要是由堆焊层塑性低和相变导致堆焊层残余应力过大引起的[2]。

图1 不同试样堆焊层的宏观形貌

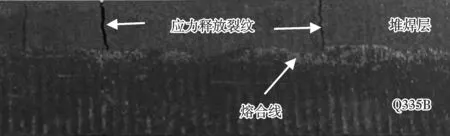

前述裂纹在焊接完毕时即出现,该裂纹产生于焊缝金属结晶末期,晶粒间存在很薄的液相层,此时焊接金属塑性极低,当冷却的不均匀收缩产生的拉伸变形超过了允许值时,沿晶界液层即发生开裂[3]。2号试样堆焊层的侧面宏观形貌如图2所示。这些裂纹较细小,弥散分布,不深入到基体之中[4],分析认为这是因为Q355B基体具有良好的焊接性,使得堆焊热影响区不会产生脆化,且堆焊层与Q355B之间为冶金结合。对于Fe - Cr - C系合金堆焊层,此类焊接裂纹在一定效果上可起到释放应力的作用,避免过高的焊接残余应力造成硬面层受冲击后剥落。根据以上分析并结合盾构机使用特点,公司规定堆焊层裂纹不延伸至基体即满足公司内部使用要求。

图2 2号试样堆焊层的侧面宏观形貌

2.2 堆焊层的显微组织

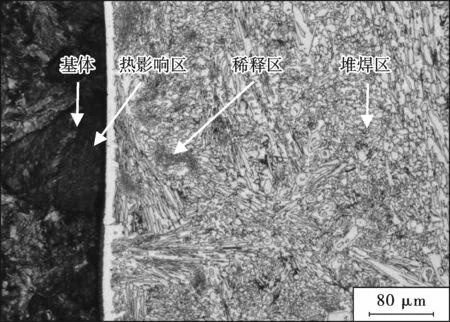

图3为堆焊层横截面显微组织。图3显示堆焊层截面由基体至表层依次为基体、热影响区、稀释区和堆焊层[5]。

图3 堆焊层横截面显微组织

由文献[6]可知,当Fe - Cr - C合金中Cr含量大于25%、C含量大于4%时堆焊层显微组织主要由初生碳化物(Cr,Fe)7C3、共晶碳化物(Cr,Fe)7C3+γ组成。

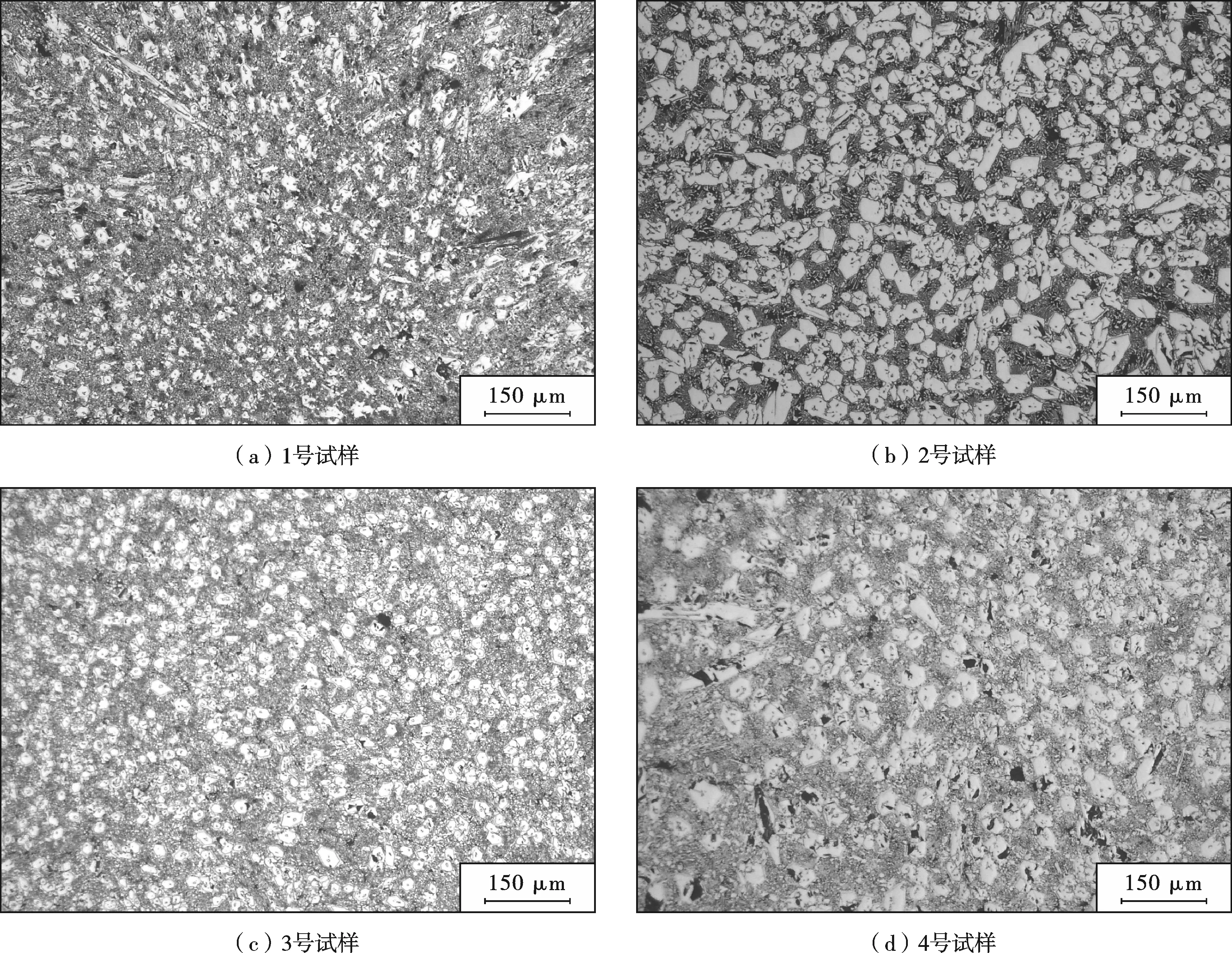

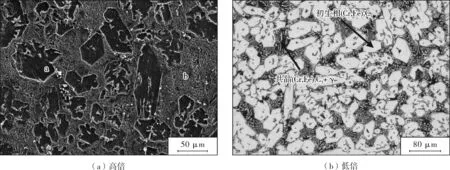

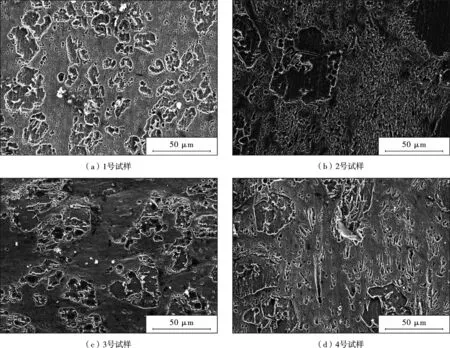

使用扫描电镜(SEM)观察不同试样的堆焊层的显微组织见图4。由图4可知,不同试样堆焊合金层显微组织形式基本一致,根据GB/T 15749-2008“定量金相测定方法”利用显微镜测量各试样中的碳化物的体积分数,2号试样(Cr,Fe)7C3碳化物分布的均匀性及含量明显高于其它试样。以2号试样堆焊合金分析为例,图5堆焊层显微组织形貌显示2号试样初生(Cr,Fe)7C3碳化物呈规则的块状、六棱状分布, 且垂直于耐磨表层生长, 分析发现2号试样中碳化物可分为块状初生碳化物(图5a中a区域)和针状共晶碳化物(图5b中b区域)。2号试样堆焊层区域EDS分析结果见表2,由表2可知,a区域主要为初生碳化物(Cr,Fe)7C3,是富Fe、Cr、C元素富集区,b区域为共晶碳化物(Cr,Fe)7C3+γ,是Fe元素富集区。此外,初生(Cr,Fe)7C3碳化物被周围的共晶(Cr,Fe)7C3+γ组织所包围[7],共晶(Cr,Fe)7C3+γ碳化物多为针状、条状,而初生(Cr,Fe)7C3碳化物则呈尺寸较大的不规则柱状、块状,初生(Cr,Fe)7C3碳化物内部存在不规则孔洞,轮廓边缘存在豁口。大块的初生(Cr,Fe)7C3碳化物由多个小碳化物聚集而成,同时相邻小碳化物的晶粒取向不完全相同[8]。

图4 不同试样的堆焊层显微组织

图5 2号试样堆焊合金的显微组织

表2 2号试样堆焊层区域EDS分析结果(质量分数) %

考虑到Fe - Cr - C为主的合金中Mn、Si等其它元素对碳化物体积分数(CV)影响较小,因此采用Fe - Cr - C相图分析研究碳化物体积分数随C、Cr含量的变化情况[9]。根据Maratary等[10]采用式(1)计算(Cr,Fe)7C3体积分数:

CV=12.33×φC+0.55×φCr-15.2

(1)

式中:φC和φCr分别为C和Cr的体积分数。

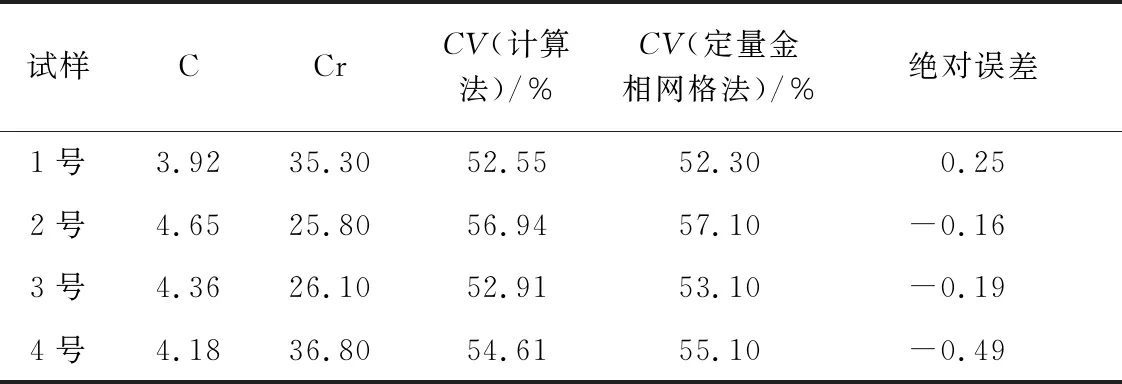

根据GB/T 15749-2008“定量金相测定方法”测量各试样中碳化物体积分数,所得数据见表3,结果显示计算法与定量金相网格法得到的CV结果基本相符。

表3 不同试样堆焊层中碳化物体积分数 %

表3表明2号试样中(Cr,Fe)7C3碳化物体积分数含量最高,初生碳化物含量同样最高。初生碳化物含量由多至少为:2号>4号>3号>1号。资料显示在试验范围内,随着碳化物含量的增加、均匀程度的增强,碳化物间距均匀降低,在磨损过程中可有效抵挡磨料切削[10]。

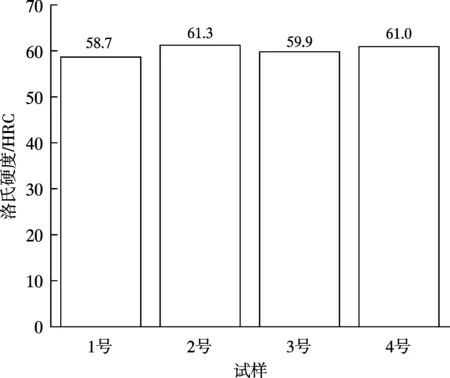

2.3 堆焊层的硬度

不同试样的堆焊层洛氏硬度见图6。图6表明,2号试样堆焊层的硬度最高,1号试样堆焊层平均值最低,为58.7 HRC。具有较高硬度的堆焊合金层可在磨损过程中有效阻止磨粒压入,减少堆焊层的塑形变形,降低摩擦系数,使得磨损量减少,提高堆焊层的耐磨性能。在Cr含量基本不变的前提下增加C元素含量,形成的(Cr,Fe)7C3碳化物数量会随之增加。此外Cr元素同样是重要的强化元素之一,因此增加Cr元素含量可以提高堆焊合金的表面硬度[11,12]。

图6 不同试样的堆焊层洛氏硬度

2.4 堆焊层的耐磨性

图7为不同试样堆焊层磨损损失量。图7表明1号试样磨损损失量最多,2号试样磨损损失量最少,耐磨性最好。分析认为:1号试样中高硬度且尺寸较大的初生碳化物较少,过少且小的初生碳化物不能对基体形成良好的保护作用,从图4中可以看到,1号试样显微结构中露出的共晶基体相尺寸甚至已经大于磨耗试验的磨粒尺寸(磨粒直径为0.2~0.3 mm),加上能够抵抗磨粒磨损的初析碳化物较少且尺寸小,因此1号试样很容易被磨粒所磨损,所以耐磨损性最差。2号试样中碳化物含量最高,且2号试样中的碳化物主要以(Cr,Fe)7C3初生碳化物的形式存在,增大初生碳化物与石英砂磨粒的接触面积可以有效保护基体,且增加初生碳化物量可使得初生碳化物间距与磨料尺寸的比值降低,当初生碳化物的数量增加到一定极限范围时,碳化物间距小到或接近于磨料尺寸时,磨粒就无法对堆焊层基体进行切削,从而更好地保护堆焊层[13]。2号试样中初生碳化物多呈六棱状,规则程度高,分布均匀,且堆焊合金的初生碳化物(Cr,Fe)7C3以及共晶组织(Cr,Fe)7C3+γ大多数垂直于堆焊表面生长[14]。垂直于堆焊表面生长的柱状、块状(Cr,Fe)7C3碳化物被支撑基材和共晶组织包裹,可在一定程度上防止碳化物在磨损过程中被磨粒剥落。

图7 不同试样堆焊层磨损损失量

图8为1号试样磨损宏观形貌。由图8可知,在磨损试验时,石英砂与堆焊层发生相对磨损滑动,会在堆焊层表面上犁刨出很多沟纹。堆焊层的磨损形式以磨粒磨损和疲劳磨损为主,实验过程中伴随着石英砂与堆焊层相对运动的持续,接触区受到循环应力的反复作用,除了共晶相容易直接被石英砂颗粒刮除、磨损外,虽然焊层中的碳化物的硬度明显高于石英砂颗粒,当循环应力超过碳化物疲劳强度时,在碳化物表面会形成疲劳裂纹,造成局部脱落。

图8 1号试样磨损宏观形貌

图9为不同试样堆焊层的显微形貌。图9表明1号、3号试样堆焊层表面出现了明显的初析碳化物剥落造成的凹陷和严重的基体相磨损现象,2号、4号堆焊层凹陷明显少于1号、3号,且初析碳化物基本形貌完整,无明显剥落,表明2号、4号堆焊层中碳化物体积分数(CV)高于1号、3号,垂直于堆焊层表面生长的柱状、块状初生碳化物(Cr,Fe)7C3以及共晶组织(Cr,Fe)7C3+γ可以有效地阻止碳化物被剥落,因此2号、4号堆焊层具有更好的支撑作用,能有效抵抗磨损[15-17]。

图9 不同试样堆焊层的显微形貌

综合以上分析可知:在试验范围内Fe - Cr - C系堆焊合金的耐磨性随碳化物体积分数(CV)增加和硬度升高而增强[18,19]。本工作中虽然2号试样与4号试样的碳化物体积分数接近,但2号试样中不论初生碳化物分布均匀性还是硬度值明显优于4号试样,因此2号试样耐磨性相较4号试样耐磨性表现更好。

3 结 论

(1)Fe - Cr - C堆焊合金被广泛用于生产盾构机表面耐磨材料。

(2)Fe - Cr - C堆焊层表面存在弥散分布的细小横向裂纹,该裂纹垂直于焊接方向分布但不深入到基体之中。

(3)堆焊层主要由共晶(Cr,Fe)7C3+γ和初生(Cr,Fe)7C3组织组成,初生碳化物为数量多、分布密集的孤立柱状、块状,且垂直于基材生长,共晶碳化物呈细针状。

(4)在测试范围内,Fe - Cr - C系堆焊合金的耐磨性随碳化物含量增加升高而增强。

(5)2号试样中碳化物含量高于其它试样,碳化物分布均匀性也最优,使其耐磨性也优于其它试样。