生物质锅炉过热器高温腐蚀性能研究及防护措施

2022-12-07章平衡金建荣刘成威陆海峰陈国星

章平衡,龚 俊,金建荣,孙 坚,张 洪,李 岱,刘成威,陆海峰,陈国星

(1. 嘉兴新嘉爱斯热电有限公司, 浙江 嘉兴 314016;2. 苏州热工研究院有限公司,江苏 苏州 215004)

0 前 言

生物质能作为一种资源丰富的可再生清洁能源,符合我国绿色、环保以及可持续发展的要求,故生物质能等可再生能源的科学技术研究和产业化发展被列为国家科技发展与高技术产业发展的优先领域。然而,生物质中Cl元素以及碱金属元素含量相对较高,容易造成生物质锅炉在过热器区域产生高温腐蚀,影响锅炉机组的安全稳定运行[1-3]。因此,生物质锅炉在运行工况下,必须考虑过热器管的高温腐蚀问题。

蒸汽温度直接影响着电站锅炉的发电效率,当蒸汽温度低于300 ℃时,发电效率最高在12%左右,当蒸汽温度提高至400 ℃时,发电效率可达21%[4]。因此,提高蒸汽温度可以提高电厂的发电效率,进而增加经济效益,但是,蒸汽温度的提高也加剧了过热器管道的腐蚀。一般过热器金属管道的表面温度比内部蒸汽温度高5~20 ℃左右,所以,要防止过热器管道腐蚀就要控制蒸汽温度。Michelsen等[5]的研究表明温度对管壁的腐蚀具有重要的影响,温度越高腐蚀速率越快。过热器的腐蚀主要是生物质燃料中Cl元素引起的高温腐蚀[6,7],同时,也会受到碱金属等元素的影响[8,9]。目前,大部分电厂都是通过限制蒸汽温度来解决管道的腐蚀问题,但这大大降低了能源的利用效率。

高温腐蚀是金属受热面在高温烟气的作用下发生一系列物理化学的反应过程[10-12]。常见的腐蚀类型大概分为3类[1, 13-16]:硫化物型腐蚀、焦硫酸盐型腐蚀以及氯化物型腐蚀。硫化物型腐蚀、焦硫酸盐型腐蚀一般发生在燃煤锅炉中,由于生物质中Cl元素以及碱金属的含量相对较高,因此,氯化物型腐蚀是生物质锅炉过热器区域的主要高温腐蚀类型。Cl元素对金属受热面的高温腐蚀主要发生在2个温度区间:(1)300~480 ℃,在这个温度区间主要是弱腐蚀发生区域;(2)550~700 ℃,在这个区域主要是强腐蚀发生区域,并且随温度的升高过热器腐蚀更严重。

目前,Cl在高温下发生的高温腐蚀主要有3种形式,分别为气相腐蚀、固相腐蚀以及液相腐蚀[17,18]。

(1)气相腐蚀一般为还原性气氛腐蚀、氧化性气氛腐蚀以及气态碱金属氯化物腐蚀,主要为生物质中的高含量氯在气相中以氯气或者氯化物的形式与金属受热面反应,对受热面造成的腐蚀或加速受热面的腐蚀。

(2)固相腐蚀一般为沉积物中的氯化物等对金属受热面以及碱金属氯化物对金属碳化物造成的腐蚀,主要表现为烟气中的有害元素在受热面表面凝结、沉积,加速金属合金的氧化所造成的腐蚀。

(3)液相腐蚀一般为液相氯化物的腐蚀,主要特点为积灰中的有害元素在受热面处形成局部液相,原因为金属氯化物与烟气中无机盐共同沉积在管壁受热面表面,形成低熔点的共晶体,这就大大降低了积灰的熔点,使得在高温的管壁上产生熔融性的腐蚀性盐类,在金属表面处造成局部液相,形成电化学腐蚀氛围,基体金属充当阳极发生溶解,相应的烟气中的2种氧化剂O2和Cl2被还原,基体金属被进一步氧化并与结合成疏松的氧化物粒子形成沉积,或与Cl-结合生成氯化物,对受热面造成腐蚀。

Cl元素造成的气相、固相、液相腐蚀是一个相互交杂、密不可分的物理化学过程,同时少量的S也会加速腐蚀[19],它们之间共同相互作用对过热器受热面造成高温腐蚀,经过层层腐蚀脱落,造成管壁减薄,减薄至一定程度后在承压工况下发生爆管等事故。因此,通过研究过热器管壁的高温腐蚀情况,分析不同温度下腐蚀后管壁的组织及性能变化,对于解决过热器的高温腐蚀问题具有重要的参考价值[20,21]。本工作选取嘉兴新嘉爱斯热电有限公司1台130 t/h高温高压生物质循环流化床锅炉作为研究以象,研究材质为TP347H(φ38.0 mm×6.0 mm)的过热器在2种蒸汽温度下管壁高温腐蚀后的组织及性能变化,试验以累积运行28 650 h换取下来的过热器管为研究对象,中温过热器、高温过热器的蒸汽温度分别为475~480 ℃和530~540 ℃。

1 试 验

1.1 试验材料

过热器管采用的材质为TP347H(07Cr18Ni11Nb),属于高碳含铌Cr - Ni奥氏体不锈钢,具有较高的高温强度和高温塑性,抗氧化和耐腐蚀性能良好,广泛应用于大型锅炉过热器管、再热器管、蒸汽管道和石油化工的热交换器等[22]。通过对高温过热器(1号样)和中温过热器(2号样)进行取样分析,从观察宏观形貌可知,高温过热器(1号样)外表面呈深红色,腐蚀物疏松且不均匀;中温过热器(2号样)外表颜色较浅,表面部分腐蚀物剥落。服役环境:高温过热器服役温度为530~540 ℃,中温过热器服役温度为475~480 ℃,服役时间为28 650 h。截取下来的样品通过线切割进行切割,获得符合试验尺寸的样品,试样尺寸为10 mm×10 mm。

1.2 检测方法

为了探究高温过热器、中温过热器长期服役后管壁的组织及性能,分别在高温过热器、中温过热器上截取试样,进行镶嵌、打磨、抛光。利用ZEISS Axio Observer A3金相显微镜对截面微观组织进行观察;采用电火花光谱仪测定高温过热器、中温过热器的材料成分;采用Qness Q10A+维氏硬度计测定试样的截面微观硬度,载荷9.8 N,保载时间10 s;采用Tscan VEGA TS扫描电子显微镜以及配带的能谱仪(EDS)对试样截面形貌和成分进行检测,同时,测定过热器外部腐蚀物的成分。采用万能试验机进行拉伸试验,检测样品腐蚀后的拉伸性能。

2 结果与讨论

2.1 过热器材料成分分析

高温过热器、中温过热器在运行期间,燃烧气氛中的Cl、S等元素会对其造成高温腐蚀。为了确定中、高温过热器管在长时间服役后成分有无发生变化,对其进行了电火花光谱检测分析,成分含量如表1所示,其中1号为高温过热器,2号为中温过热器。与TP347H标准成分相比,高、中温过热器管的检测成分符合标准值,表明长期服役过程中发生的高温腐蚀并未影响管道的材料成分。

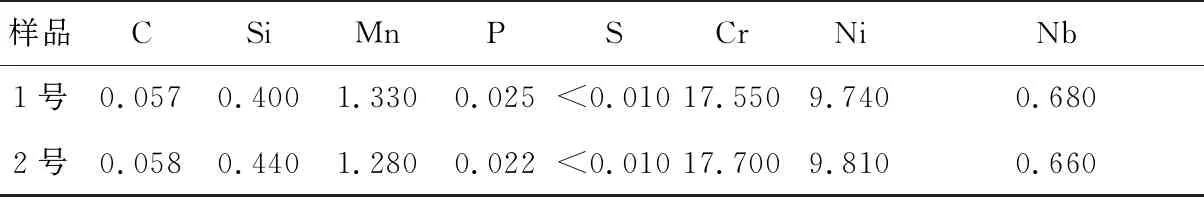

表1 高、中温过热器管的化学成分(质量分数) %

2.2 管壁附着层成分分析

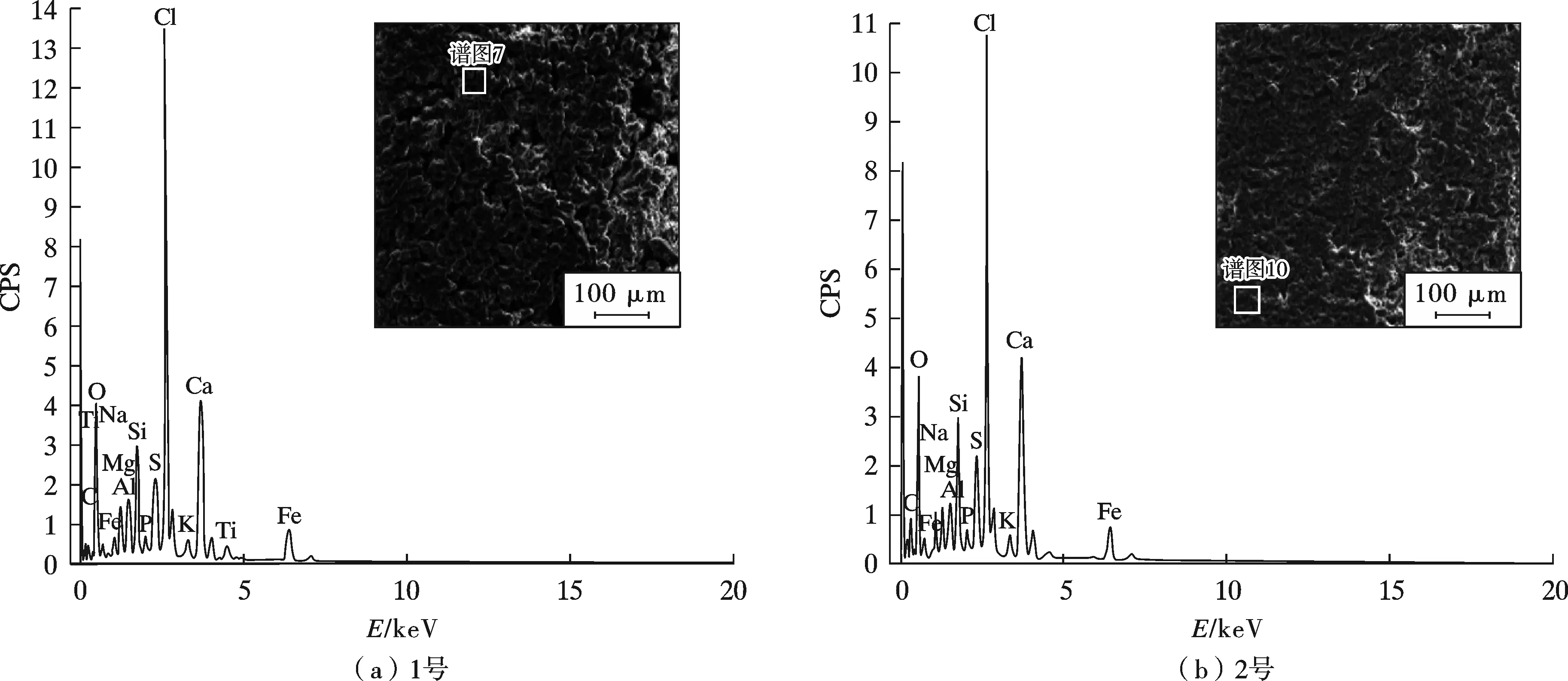

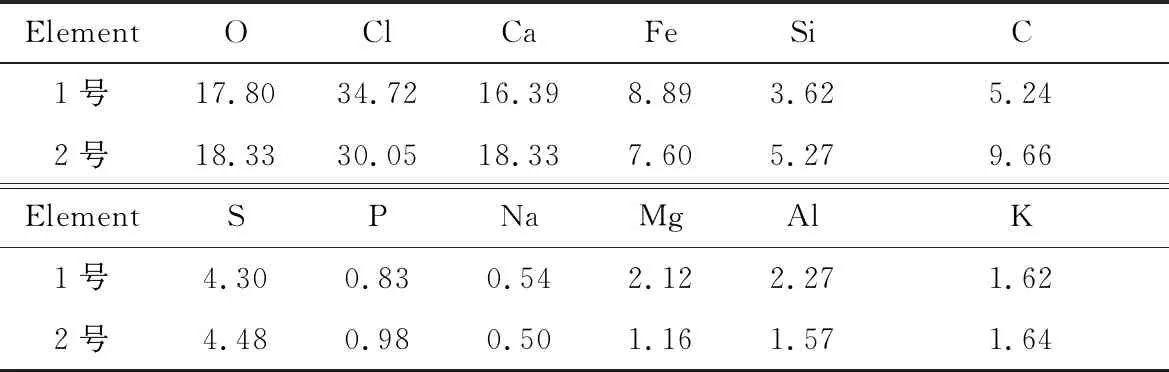

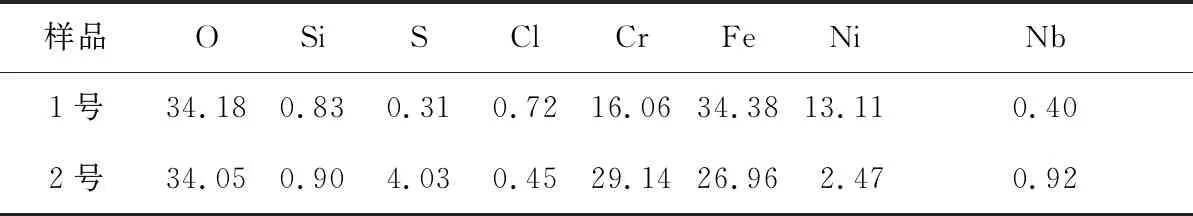

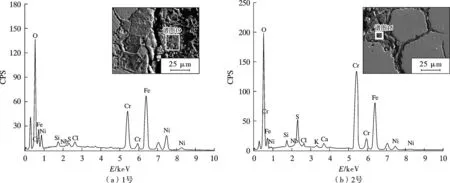

生物质锅炉燃料中Cl含量较高,是造成锅炉过热器高温腐蚀的主要原因。在实际运行工况下,燃烧产生的烟气中含有大量的腐蚀性元素,经过过热器时,附着在管壁表面,对管壁造成腐蚀。为了检测附着层中的成分及其含量,收集了1号、2号试样表面的附着物,进行EDS检测,结果见图1和表2。从图1和表2中可以看出,高温过热器、中温过热器管壁表面的附着物中都含有大量的Cl元素,高达30%以上,因此,Cl元素对高温过热器和中温过热器的高温腐蚀起着主要作用,同时,少量S元素的存在,也进一步加剧了管壁的腐蚀。一般情况下,过热器在腐蚀运行环境下,其表面的附着层按照物相形态从内而外可以划分为:金属基体、氧化层、浸润性附着层、表面附着层。其氧化层是制造阶段自然生成的一层氧化膜,氧化膜中的氧化铁和氧化铬在表面形成一层致密的、稳定的保护膜,来抵挡外部的腐蚀,由于工况环境具有强烈的腐蚀性气氛,过热器自身的氧化膜保护层无法提供有效的防护,进而被侵蚀腐蚀。

图1 样品表面附着物的EDS谱

表2 样品表面附着物的化学成分(质量分数) %

生物质锅炉燃烧产生的飞灰中含有大量的Cl元素以及碱性金属元素,飞灰经过过热器时,凝聚、沉积在管壁表面,积灰中的氯化物、硫化物以及盐类与氧化膜发生浸润性附着,经过复杂的物理化学腐蚀反应,在金属管壁表面发生高温腐蚀,形成浸润性附着层。随着飞灰在管壁表面的不断沉积,形成表面附着层,这也是生物质锅炉面临的一个重要的问题,即积灰结渣问题,它不仅会影响传热,还会为表面提供腐蚀性元素,同时,在管壁表面的沉积,也会提高金属管壁的表面温度,加速管壁的腐蚀。

我国养老床位总数仅占全国老年人口的1.8%,不仅低于发达国家5%-7%的比例,也低于一些发展中国家2%-3%的水平[8]。

积灰结渣是生物质中的碱金属等易挥发物质在高温条件下挥发进入气相,和飞灰一起流过受热面,通过一系列复杂的气 - 固相之间的物理化学过程,在受热面上发生凝结、黏附或者沉积,同时,一些熔化或者半熔融状态的盐类灰尘颗粒也会在受热面上沉积,经过长期运行,飞灰在受热面上不断沉积,从而产生积灰结渣。其中Cl元素起着主要作用,首先,Cl元素有助于碱金属元素从燃料颗粒内部迁移到颗粒表面与其他物质发生物理化学反应,其次,有助于碱性金属的气化,增加许多无机化合物的流动性。因此,从附着物的成分检测分析可知,在实际运行工况下,高温过热器、中温过热器都受到了Cl等腐蚀性元素的侵蚀。

2.3 腐蚀后管壁的微观组织

为了分析高温过热器和中温过热器腐蚀后管壁的微观组织形貌,本工作对腐蚀后管壁的外壁侧和内壁侧的组织进行了观察,如图2所示。

图2 过热器管壁腐蚀后的微观组织

从图2中可以看出,高温过热器、中温过热器外壁侧都发生了腐蚀性脱落,并且高温过热器表层的脱落更为严重,而两者的内壁侧表面情况良好。主要原因是过热器管壁的外壁侧受到烟气中腐蚀性元素的侵蚀,在过热器管壁制造阶段投入运行前都会在金属表层自然形成一层氧化膜,是由Fe3O4、Cr2O3组成的一层致密保护膜,具有抗腐蚀的作用。然而,锅炉运行期间,烟气中含有腐蚀性元素的飞灰沉积在氧化层表面,与氧化层发生浸润性附着,经过气相腐蚀、熔盐腐蚀、局部形成的电化学腐蚀等一系列复杂的、持续的物理化学腐蚀反应,导致Fe3O4、Cr2O3保护膜从金属表面脱落,并且温度越高,受热面的腐蚀速率越快[23,24],所以高温过热器表层脱落更为严重,管壁的减薄速度也就越快。为了验证脱落部分为金属表层的氧化层保护膜,本工作对图2中高温过热器、中温过热器表层脱落部分的成分进行了检测分析,如图3和表3所示。从图3以及表3中可以看出,过热器表层脱落部分的元素成分主要为O、Fe、Cr元素,这证实了飞灰中腐蚀性元素与表层发生浸润性附着,经过复杂的物理化学腐蚀过程,氧化膜从金属表面脱落[25,26]。因此,长时间运行后,表层氧化物经过层层脱落,导致过热器管壁减薄,在承压环境下,发生爆管事故,影响正常的生产运行。

表3 样品表面脱落层成分(质量分数) %

图3 过热器管壁表面脱落层EDS谱

2.4 腐蚀后管壁的力学性能

2.4.1 腐蚀后管壁的微观硬度

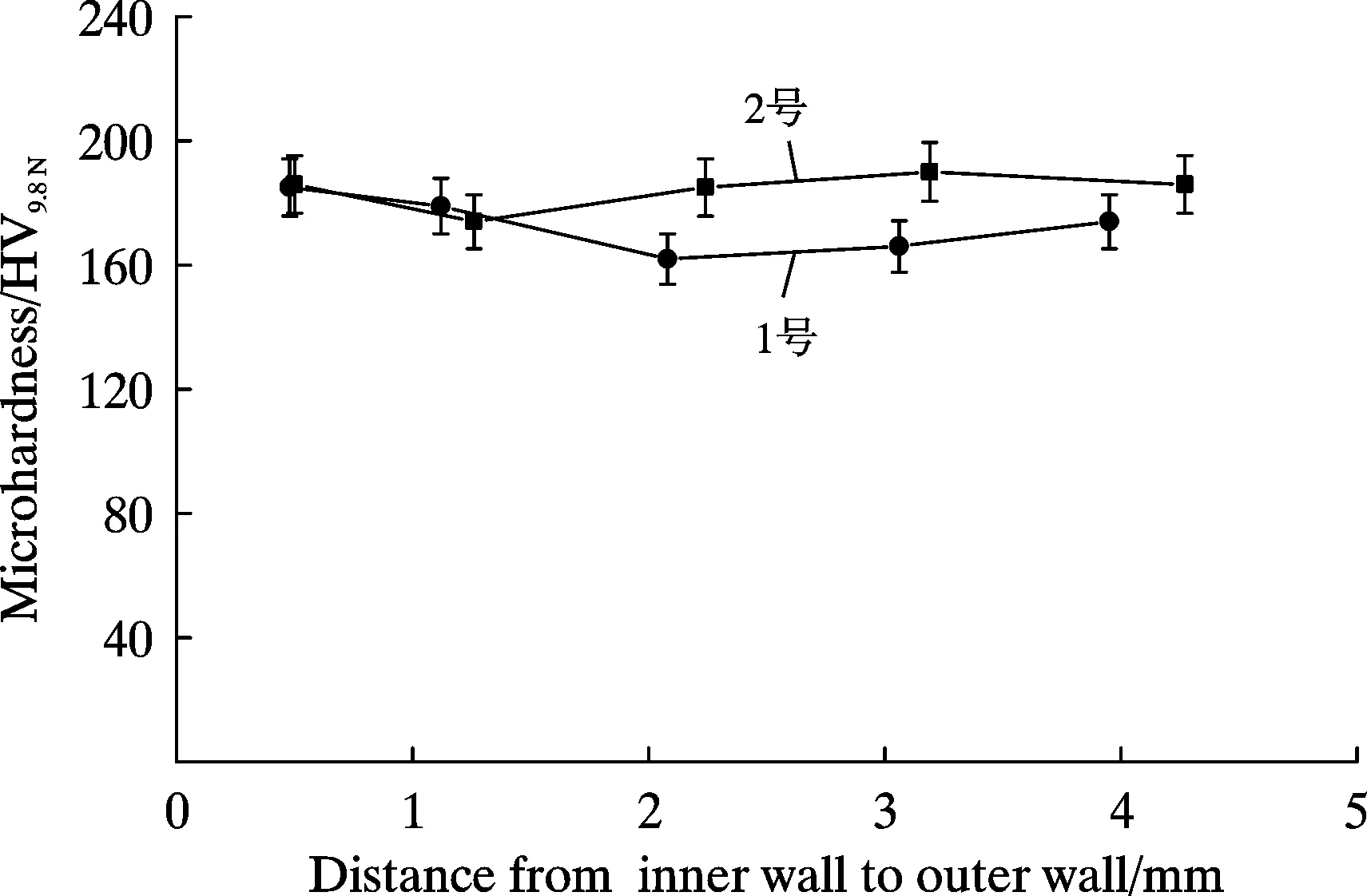

在运行工况下,烟气中的飞灰颗粒会对过热器进行冲刷磨损,造成管壁减薄,因此,在工况下长期运行时,保证管壁具有稳定的耐磨性是减少磨损的重要措施。硬度是衡量金属材料软硬程度的一项重要性能指标,一般材料的硬度越大、耐磨性能也就越好,所以,常将硬度值作为衡量材料耐磨性能的重要指标之一。图4为高温过热器(1号)、中温过热器(2号)腐蚀后管壁的内壁侧到外壁侧的微观硬度变化。

图4 过热器管内壁到外壁的微观硬度变化

从图4中可以看出,高温过热器、中温过热器管壁内壁侧到外壁侧的微观硬度基本保持不变,平均值分别为(173.20±8.66) HV9.8 N、(184.2±9.30) HV9.8 N。经过将近3万h的运行,腐蚀后的过热器管壁的微观硬度基本满足使用性能,满足GB 5310-2008规定的过热器管道使用材质TP347H的硬度要求。

2.4.2 腐蚀后管壁的拉伸性能

拉伸试验可以测定材料的强度以及塑性指标,是检测材料力学性能的基本方法之一。材料的拉伸强度用抗拉强度Rm和屈服强度Rp0.2表征,塑性用伸长率A表征。经检测高温过热器(1号)、中温过热器(2号)高温腐蚀后管壁的拉伸性能,结果显示高温过热器和中温过热器管壁腐蚀后的抗拉强度Rm分别为(589.50±15.66) MPa、(642.25±24.69) MPa;屈服强度Rp0.2分别为(279.00±13.02) MPa、(353.50±30.01) MPa;伸长率A分别为(41.25±3.72)%、(45.63±6.40)%。由此可以看出,高温过热器经过长时间服役腐蚀后的抗拉强度、屈服强度以及伸长率均小于中温过热器的,说明高温过热器管壁腐蚀后的拉伸性能要低于中温过热器的,这也表明了温度越高,长期服役腐蚀后的管壁性能也就越差。但过热器腐蚀后的拉伸性能仍然满足GB 5310-2008规定的TP347H用作为过热器时的拉伸性能(抗拉强度、屈服强度、伸长率分别不低于505 MPa、205 MPa和35%)。因此,过热器管整体性能并未严重下降,经过后续防护处理后可以继续使用。

2.5 防护措施

(1)降低蒸汽温度:过热器发生高温腐蚀主要是因为烟气中的Cl、S等腐蚀性元素在高温下发生一系列复杂的物理化学腐蚀反应,一般当管壁温度低于300 ℃时,对管壁的腐蚀性会大大降低,然而,蒸汽温度与发电效率成正比,温度较低时,其发电效率也较低,间接地增加了生产运行成本,因此,考虑最多的还是对过热器的外层防护。

(2)定期更换过热器管道:过热器管壁因腐蚀会导致管壁减薄,在承压环境下容易发生爆管等事故,定期更换管道可以解决管壁因减薄发生爆管的事故。但是,这不仅会延长检修周期,还大大增加了成本。

(3)采用耐腐蚀性高温合金:这类材料价格昂贵,成本较高,因此选用时必须权衡材料的成本以及使用寿命的得失,综合考虑是否选用。

(4)热喷涂耐腐蚀金属涂层:热喷涂制备防护涂层,经过十几年的发展,已经非常完善,获得的防护涂层性能优良,并且喷涂效率高、设备灵活便捷、有利于现场施工、能源利用率高、成本远远低于换管和采用耐蚀性高温合金。目前,热喷涂耐腐蚀金属涂层是解决过热器管壁高温腐蚀问题的使用最多、最经济以及应用最广泛的防护方法。

(5)堆焊、激光熔覆镍基合金:热喷涂在较高温度的垃圾、生物质焚烧环境下,因为低结合强度和高孔隙率,服役期间容易剥落,应用效果不太理想。目前,针对高温氯化腐蚀,已开始采用堆焊或激光熔覆技术制备Inconel 625镍基合金层来有效抑制或延缓水冷壁管高温氯化腐蚀。目前国内市场内上,主流堆焊技术采用的是冷金属过渡CMT堆焊和激光熔覆技术,但是加工效率很低,严重制约了其在垃圾焚烧炉受热面上的应用。

3 结 论

过热器高温腐蚀问题是制约生物质锅炉发展的重要阻碍,因此,研究过热器高温腐蚀机理,以及分析过热器管壁长期服役腐蚀后性能的变化,对于解决管壁的腐蚀问题以及选用合适的防护方法具有重要的指导意义。主要结论如下:

(1)生物质锅炉烟气中的Cl以及碱金属等元素在高温下与受热面以气相、固相以及液相形式发生一系列复杂的物理化学反应,腐蚀过热器管壁。腐蚀性元素的飞灰沉积在氧化层表面,与氧化层发生浸润性附着,经腐蚀反应,使管壁表面Fe3O4、Cr2O3保护膜脱落,导致管壁减薄;并且高温过热器的服役温度更高,其氧化层的腐蚀性脱落也更严重。

(2)在相同工况下,经过长期服役,高温过热器腐蚀后管壁的微观硬度以及拉伸性能均低于中温过热器,这说明了高温腐蚀环境会降低腐蚀后管壁的性能。

(3)高温过热器、中温过热器在长期服役腐蚀后,管壁壁厚减薄、性能有所降低,但是基材成分及力学性能等仍符合材料标准要求,满足服役条件,可通过对表层进行防护处理,阻止壁厚进一步腐蚀减薄,避免因换管等措施,延长检修周期,增加维修成本。