耐高温金红石涂料的制备及性能研究

2022-12-07谭正德欧阳宇宁

刘 磊,谭正德,欧阳宇宁,肖 鑫

(湖南工程学院材料与化工学院,湖南 湘潭 411100)

0 前 言

耐高温涂料,亦称耐热涂料,一般是指工作在200~1 000 ℃温度范围内漆膜不变色、不脱落,仍能保持适当的物理力学性能,使被保护对象在高温环境中能正常发挥作用的特种功能性涂料。从分子组成上一般可将耐高温涂料分为3大类: 有机类、无机类和有机/无机复合类[1-5]。有机耐高温涂料是指含苯环的聚酰亚胺类、聚苯硫醚类、聚醚砜类高分子化合物涂料和含耐腐蚀元素的化合物涂料。有机耐高温涂料由于分子链中不饱和键较多,结构不稳定,因此储存条件苛刻。含耐腐蚀元素的化合物涂料主要分为有机氟、有机钛和有机硅涂料。 有机氟涂料具有耐高温防腐性能好、疏染、化学性质稳定等优点,被广泛用于不粘锅和微波炉内胆表面。但有机氟涂料体系中固体成分含量较低,成膜性较差。有机钛涂料一般是以含Ti 的聚碳硅烷为基料,以一定的无机物为填料形成的耐高温涂层,可用于金属表面的耐酸碱防腐。有机硅涂料因具有优良的耐温特性、耐候性、绝缘性、生物特性、低表面张力和低表面能等,成为应用最广泛的有机耐高温涂料,其原料包括有机硅涂料和改性有机硅涂料。无机耐高温涂料是指涂料的成膜物质、填料、添加剂等成分均为无机物的耐高温涂料[6-8]。其原料主要包括无机硅酸盐、无机磷酸盐和硅溶胶等。硅溶胶涂料是纳米级 SiO2粒子在水中均匀分散形成的胶体溶液,具有表面能高、比表面积大,涂层耐高温、耐腐蚀、硬度高等特点。金红石(红晶石型二氧化钛)具有良好的耐热性能,被广泛应用于火力发电、钢铁加工、航天及航空等领域。研究人员曾通过改善偏钛酸水解工艺的参数指标、提升偏钛酸的粒径,并优化有机包膜剂种类来增强耐高温涂料的防水性能,但均未系统研究金红石涂料的耐热性能[9-12]。为了拓展金红石的应用并满足市场对耐1 000 ℃ 以上高温的特种涂料的需求,以金红石为主原料,硅酸盐为成膜物,制备了耐高温金红石涂料并研究了金红石与其他耐温材料的最佳原料配比、涂装工艺以及关键因素对涂层耐高温性能的影响,以期满足火力发电、新能源汽车等领域的耐热与防腐需求。

1 实 验

1.1 实验仪器与试剂

实验仪器包括 XY200 - 2C 电子天平;101 电热鼓风干燥箱;SX - G03133马弗炉;DW - 2 增力无级恒速搅拌器;NO.1178 涂 - 4杯;QXD 刮板细度计;ST9450A+ 多功能快速导热测定仪;AR932 膜厚仪;DRE - Ⅲ红外热成像仪;QYB 摆杆式漆膜硬度计;QCJ 抗冲击强度测定仪;QFZ - Ⅱ漆膜附着力试验仪;J - 2610 挂式酒精喷灯; Autosorb - IQ2 - MP - XR - VP比表面积仪。

实验试剂包括金红石、空心微珠、岩纤维、锆英砂、三氧化二铝、六钛酸晶须、硅酸钠、酒精,以上材料均为工业级,含量不低于90%,除酒精外其他试剂的粒径为微米级。

1.2 实验步骤

1.2.1 耐高温涂料的合成及涂装

控制红金石∶空心玻璃微珠∶岩纤维∶锆英砂=45∶40∶10∶5(质量比)进行混合,即在塑料烧杯中加入金红石13.5 g,空心微珠12.0 g,锆英砂1.5 g,岩纤维3.0 g,加入模数n为3[n=SiO2/Na2O(摩尔比)],质量分数为35%的硅酸钠溶液100 g,转速500 r/min搅拌30 min,最后加入氟硅酸钾固化剂3.3 g(控制硅酸钠与氟硅酸钾的质量比在30∶1~2之间)及5.0 g六钛酸晶须交联剂,得浅灰色胶状物,控制涂四杯黏度为70~90 s,备用。选择100 mm×100 mm×10 mm L01碳素结构钢板,经简单的除油、除锈后,分3次涂刷,控制干膜厚为100~120 μm, 110~120 ℃干燥1 h。

1.2.2 涂层结构及耐温性能检测

(1)比表面积 采用Autosorb - IQ2 - MP - XR - VP型比表面积仪对涂层进行比表面积、孔径分布等物理特征测试,测定所用气体为氮气,吸附温度为77 K。

(2)耐温测试 将涂覆试片置于1 200 ℃ 酒精喷灯焙烧,采用红外热成像仪每隔1 min测试1次试片背面温度,焙烧时间为5 min,5 min后试片背面温度为161 ℃以下可认为试样的耐温性合格。

(3)导热系数及导热率测试 参考ISO 22007 - 2采用瞬态平面热源法(Hot Disk)测试涂层的导热系数及导热率。

1.2.3 涂层其他性能检测

按照GB/T 1720“漆膜附着力测定法”测定涂层附着力为一级;按照GB/T 1723-79“涂料黏度测定法”测定涂层黏度为268.2 s;按照GB/T 1730“漆膜硬度测定法 摆杆阻力试验”测定涂层硬度为320 HV;按照GB/T 1732“漆膜耐冲击测定法”测定涂层耐冲击力为50 kg;按照GB/T 1764-1979“漆膜厚度测定法”测定涂层厚度为108 μm。

2 结果与讨论

2.1 正交实验

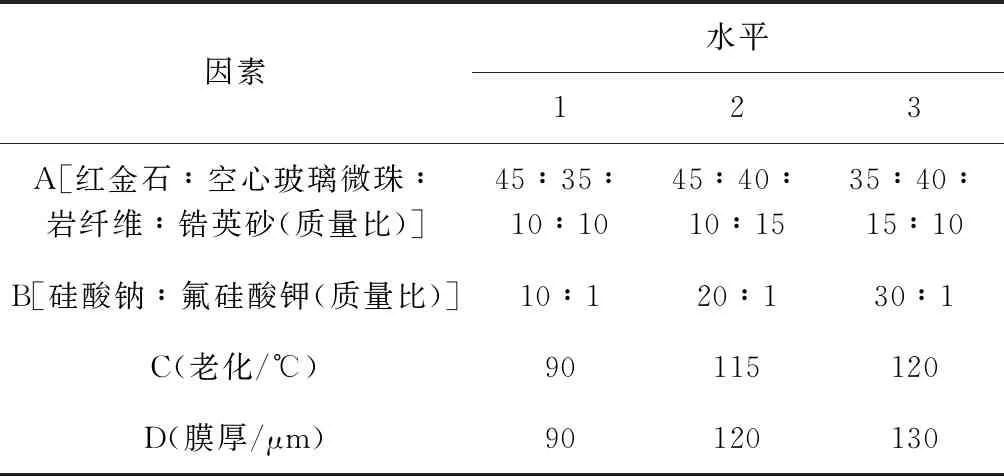

以红金石∶空心玻璃微珠∶岩纤维∶锆英砂的质量比、硅酸钠∶氟硅酸钾的质量比、老化温度、膜厚为主要因素设计正交试验,进行4因素3水平试验,正交因素水平设计见表1。以耐温性能、黏度、硬度、耐冲击力共同作为评价标准,采用权重计算,耐温性能设70%,黏度,硬度,耐冲击力各占10%。正交实验结果见表2。由表2可知,红金石∶空心玻璃微珠∶岩纤维∶锆英砂质量比控制在45∶40∶10∶5,硅酸钠与氟硅酸钾固化剂的质量比为20∶1,老化温度为120 ℃,干膜厚控制在120 μm时,涂层的综合性能最佳。

表1 正交因素水平设计

2.2 硅酸钠的模数对涂层耐温性能的影响

硅酸钠在该涂料中是主要粘合剂与成膜物,其模数对产品的性能有较大影响。采用单因素法,控制红金石∶空心微珠∶岩纤维∶锆英砂质量比为45∶40∶10∶5,硅酸钠与氟硅酸钾的质量比为20∶1,120 ℃下老化,膜厚120 μm。固定硅酸钠的用量,只改变硅酸钠的模数。模数对涂层耐热性能以及热膨胀系数的影响见表3。由表3可知,控制硅酸钠模数为3时,刚好可满足不烧穿的要求。

表3 硅酸钠的模数对涂层耐热性能以及热膨胀系数的影响

2.3 固化剂用量对涂层耐温性能的影响

固化剂用量决定涂料的成膜速度及涂层的力学性能,由于涂装工艺为“少量多次”涂装,因此要求涂料在短时间内不固化。采用单因素法,控制红金石∶空心微珠∶岩纤维∶锆英砂质量比为45∶40∶10∶5,硅酸钠(模数为3)与氟硅酸钾的质量比为30~10∶1,120 ℃下老化,膜厚120 μm,只改变硅酸钠与氟硅酸钾的质量比。表4为固化剂对涂层耐温性能影响。另外,测试得到导热系数为0.95,测试时室温在24.0~26.5 ℃之间。

表4 固化剂用量对涂层耐温性能影响

表4表明固化剂对涂层固化速度及耐热性能都有较大的影响,这是因为各原料需要通过六钛酸晶须进行有效交联,形成网状结构,同时硅酸钠本身也是一种交联剂,渗透交联也需要时间,一旦没有形成致密的膜,就会影响隔热性能。另外,表4表明将硅酸钠与氟硅酸钾的质量比控制在30∶1与25∶1时涂层的隔热效果较好。考虑成本,将硅酸钠与氟硅酸钾的质量比控制在20∶1。

2.4 填料用量对涂层耐温性能的影响

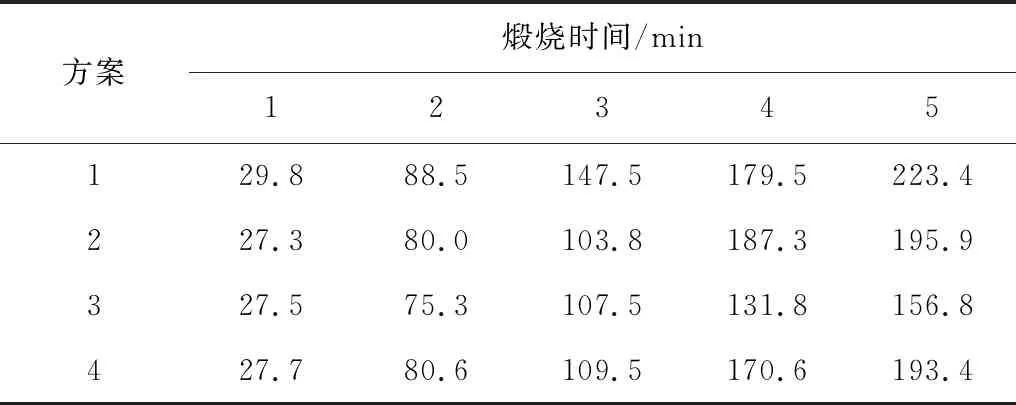

不同填料种类及用量对涂料的相容性、涂层的力学性能及耐热性能有较大影响。在正交试验结果的基础上,考虑添加其他原料(三氧化二铝)对试验结果的影响。表5为不同方案填料的含量,表6为不同方案下制备的涂层煅烧试片背面温度。如表5、6可知:当控制物料红金石:空心微珠:岩纤维:锆英砂质量比为45∶40∶10∶5,试片煅烧5 min时,试片背面温度只有156.8 ℃,从耐温性能方面考虑,最后选择方案3。

表5 不同方案的填料的含量

表6 不同方案下制备的涂层煅烧试片背面温度 ℃

2.5 不同老化温度对涂层耐热性能的影响

控制物料红金石:空心微珠:岩纤维:锆英砂质量比为45∶40∶10∶5,试片煅烧5 min,硅酸钠(模数3)与氟硅酸钾的质量比20∶1,控制涂层膜厚为120 μm,分别设定样板干燥、老化温度为90,105,120 ℃,表7为不同老化温度对涂层耐热性能的影响。由表7可知,老化温度为120 ℃时涂层的耐热性能较好。

表7 不同老化温度对涂层耐热性能的影响

2.6 膜厚对涂层耐温性能的影响

控制物料红金石:空心微珠:岩纤维:锆英砂质量比为45∶40∶10∶5,试片煅烧5 min,硅酸钠(模数3)与氟硅酸钾的质量比20∶1,120 ℃下老化。膜厚对涂层的耐温性能有较大的影响。一般膜层越厚,其耐热、隔热性能越好。膜厚对涂层耐温性能的影响见表8。

表8 膜厚对涂层耐温性能的影响

由表8可知,控制膜厚在≥120 μm以上,焙烧温差超过1 000 ℃,达到应用需求。为了控制成本,控制膜厚在120 μm左右。

2.7 涂装方式及前处理对涂层耐温性能的影响

试片是否进行除油、除锈、磷化等前期处理,直接影响涂层的附着力。不同的涂装工艺,如涂刷、气喷及无气喷涂,同样影响涂层的附着力与膜的致密性。一般涂层的附着力越好,致密性越高,涂层的耐温性能越好。控制物料红金石∶空心微珠∶岩纤维∶锆英砂质量比为45∶40∶10∶5,试片煅烧5 min,硅酸钠(模数为3)与氟硅酸钾的质量比20∶1,120 ℃下老化,控制膜厚为120 μm ,采用不同工艺涂装,进行对比实验。工艺对涂层耐温性能的影响如表9。

表9 工艺对涂层耐温性能的影响

如表9可知,对于该涂料,是否进行前处理,对涂层的耐温性能的影响不大。

2.8 最佳配比及主要参数

通过前述分析得出最佳配比及主要参数如下:红金石∶空心微珠∶岩纤维∶锆英砂质量比为45∶40∶10∶5,硅酸钠(模数为3)∶氟硅酸钾质量比为20∶1,120 ℃下老化2 h,膜厚为120 μm,热膨胀系数为1.1×10-6/℃。

2.9 涂层SEM形貌

涂层纳米材料的规则排序,对于涂层的性能有较大的影响,尤其是对涂层的附着力、硬度、导热系数及热膨胀系数等有影响。采用SEM观察2.8节所示配比及参数下制备的涂层的表面形貌,结果如图1。图1a、1c中微米颗粒有序排布;在图1b中可以看到有明显的颗粒状,同时聚集度增加,说明加入的钛六晶须具有交联特性,可有效地交联每一种原料,提高涂层的致密性,此外,物料之间有明显的空隙,提高了最后涂层的隔热性能。

图1 复合涂层的SEM形貌

3 结 论

(1)利用正交实验筛选出原料最佳配比为金红石∶空心微珠粉末∶岩纤维∶锆英砂=45∶40∶10∶5(质量比);硅酸钠(模数为3)∶氟硅酸钾=20∶1(质量比);最佳膜厚为120 μm;老化120 ℃,2 h。

(2)涂层黏度为260~300 s,抗冲击力≥40 kg,硬度为300~400 HV,导热系数<0.96,热膨胀系数为1.1×10-6/℃。

(3)加入的六钛酸晶须可有效地交联每一种原料,提高了涂层的致密性和隔热性能,涂层在1 200 ℃煅烧5 min,温差达1 050 ℃。