两段式煤气发生炉均匀布料装置研究

2022-12-07叶宛丽

叶宛丽

(吉林工业职业技术学院化工与材料技术学院,吉林 吉林 132013)

1 引言

随着工业技术水平的不断进步和发展,煤气作为一种洁净且具有高热值的加热能源在我国工业与民用等领域得以广泛应用。煤气发生炉作为生产煤气的主要设备,经历了从一段式炉到两段式煤气炉的发展历程,而从环境保护和资源利用角度考虑,两段式煤气发生炉已成为生产煤气的主流设备。为解决两段式煤气发生炉加煤过程中煤层无法均匀分布而出现偏层现象,研究和开发了两段式煤气发生炉均匀布料装置。

2 两段式煤气发生炉结构与生产工艺

2.1 两段式煤气发生炉内部结构

两段式煤气发生炉生产过程得到的煤气主要由干馏煤气和气化还原煤气两部分组成,设备顶部为干馏煤气,底部为气化煤气。两段式煤气发生炉的主要机构包括备煤装置、电气控制装置、加煤装置、干馏层、气化层、探钎装置、出灰装置、和气化剂装置等组成[1-4]。具体内部结构如图1 所示。

2.2 两段式煤气发生炉生产工艺

将用筛分设备分级后适度大小的煤块加入料斗,再利用间断式加煤阀,分两步进入炉体;煤炭利用还原层上升的热量,将新加入的煤炭在低温条件下干燥,再利用燃烧的火层上升至完成焦化干馏,使煤炭中的挥发分从煤炭中排除,得到干馏煤气;煤炭则逐渐形成半焦,随着煤层的下移,半焦温度越来越高,当炽热的煤炭进入还原层后,与煤气发生炉鼓风机入口通入的具有一定压力的饱和蒸汽发生氧化还原反应得到的气化气体,再经过炉内碳还原得到气化还原煤气;半焦被氧化形成炉渣,再经过水封降温,由转动的炉栅灰盆排出煤气发生炉。

在两段式煤气炉得到的煤气中,一是干馏煤气,其主要成分是煤炭中析出的挥发份,以CH4为主构成煤气发生炉二段的干馏煤气,这部分煤气量在总煤气量中含量约占40%,干馏煤气的热值在6 700 kJ/m3左右;二是气化还原煤气,其主要成分是碳在氧化还原过程中生成的产物,以CO 和H2为主,共同构成一段气化煤气,这部分煤气量在总煤气量中含量约占60%,气化煤气的热值在6 400 KJ/m3左右,水蒸气和空气混合物组成的饱和蒸汽与炽热的煤炭在燃烧层发生氧化还原反应生成CO、H2等可燃性气体。具体反应方程式如下[1]:

现有两段式煤气发生炉在加煤过程中,主要采用两组下煤阀的交替开关,实现加料和控制煤气外溢。在此过程中,由于重力作用,煤块在干馏段落点单一,使干馏段的煤层呈现锥形,当锥形达到一定高度会向不同方向坍塌,导致干馏层煤层高度不均匀。在测量空层过程中,测量结果不能真实反映整个干馏层煤炭的高度,容易造成部分煤炭干馏不彻底、两段式煤气发生炉偏炉运转、干馏不彻底的煤炭在高温下结焦等影响煤气质量和正常运行的现象。

3 两段式煤气发生炉存在的主要问题

两段式煤气发生炉下料装置要求通过煤块的最小粒径为30 mm,最大粒径不超过200 mm[5]。煤块经过辊式破碎机破碎后,利用振动筛进行筛分:直径大于30 mm 的块煤经输送带送入加料斗,粒径在30~200 mm 范围内则比例不均匀。不同粒径进入干馏层后,会形成不同大小缝隙,大粒径或小粒径会分别集中而直接影响生产过程产生煤气的数量和质量。小粒度集中,增大了气化剂与煤炭接触的表面积,能够提高气化反应速度;不足之处在于粒径小造成粒径与粒径之间的缝隙减小,增大了气化剂与反应所产生气体流通的阻力,从而影响气化还原反应生产煤气的效率。小粒度集中,尽管可以增大气体流通速度,有利于反应进行,但是大煤块使气化还原应的表面积减小,并且挥发份在干馏过程中的析出会受到影响,造成煤块在干燥过程中干燥不彻底、干馏过程中挥发份析出不彻底、气化还原反应过程中还原反应不彻底,以及出渣过程中含碳量升高造成原料浪费等现象。如果将大小块煤同时加入煤气发生炉,既可以解决小粒径的阻力问题,又可以解决大粒径的反应不彻底问题,但是由于煤炭入炉后落点单一,容易引发煤炭的偏流现象,导致生产过程中出现偏炉以及煤炭少的一侧烧穿、煤炭高的一侧结渣等不正常炉况。

(2)煤气发生炉空层难以控制

两段式煤气发生炉的空层是指炉顶到煤层之间的距离,能够反映所加煤块和生成煤气在煤气发生炉内停留的空间。空层的稳定性主要表现为加料量和出渣控制稳定。空层过高,在加煤过程中,煤块降落距离增大且增大碎裂几率,同时,缩小煤层进一步缩短了煤块在炉内450~500℃范围内干燥和干馏时间,导致煤块未充分干燥而易结焦,煤块中干馏可燃气体未充分析出就进入到氧化层而燃烧,表现为炉温居高不下。空层过低,在加煤过程中,煤块降落距离变小,同时煤块落点处造成堆积,更容易产生偏炉现象,同时增高煤层造成炉内的阻力增加,不利于干馏煤气和气化煤气及时输出,使炉内压力增大而威胁煤气发生炉安全生产。

(3)上层煤气出口温度控制不稳定

上层煤气出口温度主要反映了气化煤气在穿过干馏层后,与干馏煤气一起对煤炭干燥后的温度,该温度一般控制在350~420℃左右。两段式煤气发生炉在运行过程中,上层煤气出口温度在300~520℃之间波动很大。实践操作证明,温度波动较大时,炉内往往会发生偏炉运行、煤层烧穿、空层波动等不正常运行状态。

综上,炉内物料高低不均匀的偏炉运行会导致测量的空层不能正确反映真实情况,而空层变化和偏炉运行会引起炉内干燥、干馏与气化的不彻底。这就需要在煤气生产过程中采用冷运行或热运行,以确保生产煤气的安全性。为了更好地解决这些问题,笔者研究了一种能够将不同粒度混合煤块均匀布置在煤气发生炉内干燥层的装置,用以避免煤气发生炉的偏炉运行。

4 两段式煤气发生炉均匀布料装置研发

该装置主要从煤气发生炉加料装置出发,具体从设备组成单元、设备内部结构、设备工作过程等三方面对煤气发生炉生产加煤进行均匀布料进行了研究,以提高两段式煤气发生炉的生产稳定性、安全性和效率[3,6-7]。

(2)元数据生产。元数据为描述数据的数据,即数据的标识、覆盖范围、质量、空间和时间模式、空间参照系和分发等。作为地理国情普查元数据,将生产全过程的相关信息记录到了一个有图形、有属性的数据库中,基本满足生产数据库元数据要求。

4.1 设备组成单元

为了能够达到均匀布料目的,研发本装置时主要设计了两个关键部件,分别是适合加料斗均匀布料的控制单元模块、控制单元模块工作的驱动单元。图2 为控制单元外壳安装结构。

如图3 所示,在均匀布料装置控制单元外壳的内部结构中,导向滑轨两端分别固定安装在外壳侧壁两端;延展平台则是一端被固定安装外壳侧壁上,并且整个平台设置在导向滑轨下方。

如图4 所示,在均匀布料装置控制单元模块内部驱动单元结构中,驱动电机固定安装在延展平台的夹层底板上;转盘固定安装在驱动电机轴上,一端设有限位杆,另一端安装摆杆;摆杆一端利用转轴安装在转盘上,另一端安装在连接块上;拨料板则安装在导向滑轨上;滑槽设在拨料板上,宽度为5~8 厘米,用于防止较大煤块下落至滑槽;限位槽设置在限位杆上;连接块安装在限位槽内;连接轴安装在限位块上;限位块滑动安装在拨料板滑槽内[8]。

由图2—图4 中机械机构组成的均匀布料装置不仅提高了煤气发生炉干馏效率,还进一步提高了资源利用率。

4.2 设备内部结构作用

在不同粒径的煤块经过料斗进入煤气炉过程中,两段式煤气发生炉均匀布料装置内部结构作用如下:

(1)安装外壳是通过与加料斗出料端的固定连接,使其与加煤料斗内部相通,形成煤气发生炉原料添加通道。

(2)导向滑轨是安装外壳的内部水平设置,用于保证煤块添加过程中水平方向上的稳定拨料。本装置主要用于解决原有煤块下料装置在添加煤块过程中因角度而造成的下料落点偏差大的问题,有效地防止滑轨角度造成的因物料不均匀添加而产生的偏炉、影响干馏效率以及资源浪费等。

(3)拨料板上设有宽度为5~8 cm 的滑槽,在煤块粒径选择过程中,本装置将有效利用滑槽尺寸通过筛分偏差引进大粒径煤块,以防影响连接块与限位块的正常联动。

4.3 设备工作过程

均匀布料装置安装在加料斗与煤气炉中间,连接了加料斗出口和煤气炉入口,利用驱动电机实现加料转盘转动,拨料板则在摆杆作用下在具有导向功能的滑轨上滑动,使煤块均匀分布在干馏段截面上。具体工作过程如下:在煤气发生炉加料斗开始下料前,启动驱动电机,在电动机作用下,使转盘发生匀速转动,带动摆杆在延展平台上从近端到远端再到近端进行往复性移动;连接块则在摆杆推动下,在限位槽内由近及远滑动,由连接块带动限位块,而限位块又带动拨料板在导向滑轨上沿着挡板方向上进行往复滑动。这样就实现了将下落的煤块均匀拨开,防止煤块落点单一而造成的偏炉以及所引起的干馏不彻底、炉内压力大等问题。

5 结果与讨论

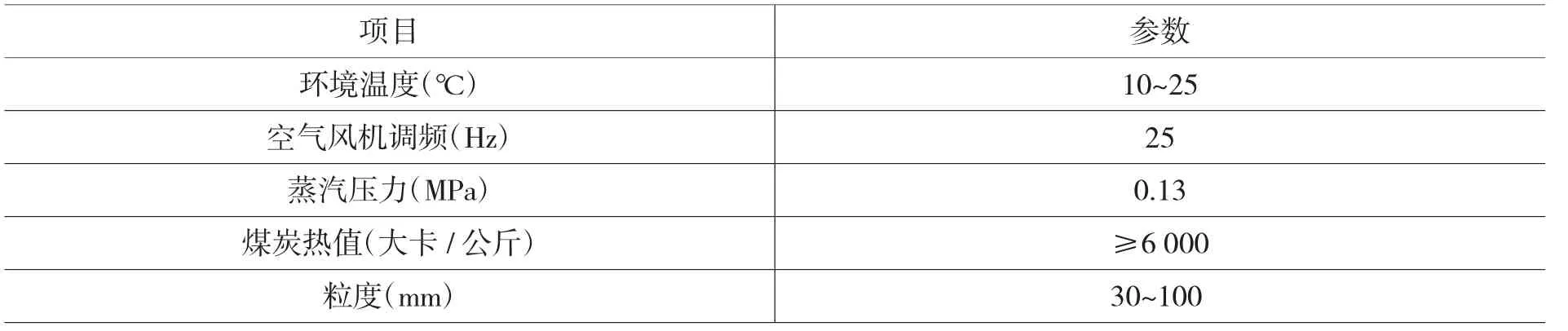

本研究数据结果是在相同生产工艺条件下,通过直径为2.6 m 的两段式煤气发生炉应用均匀布料装置前后测得数据结果,具体实验工艺参数如表1。

表1 实验工艺参数

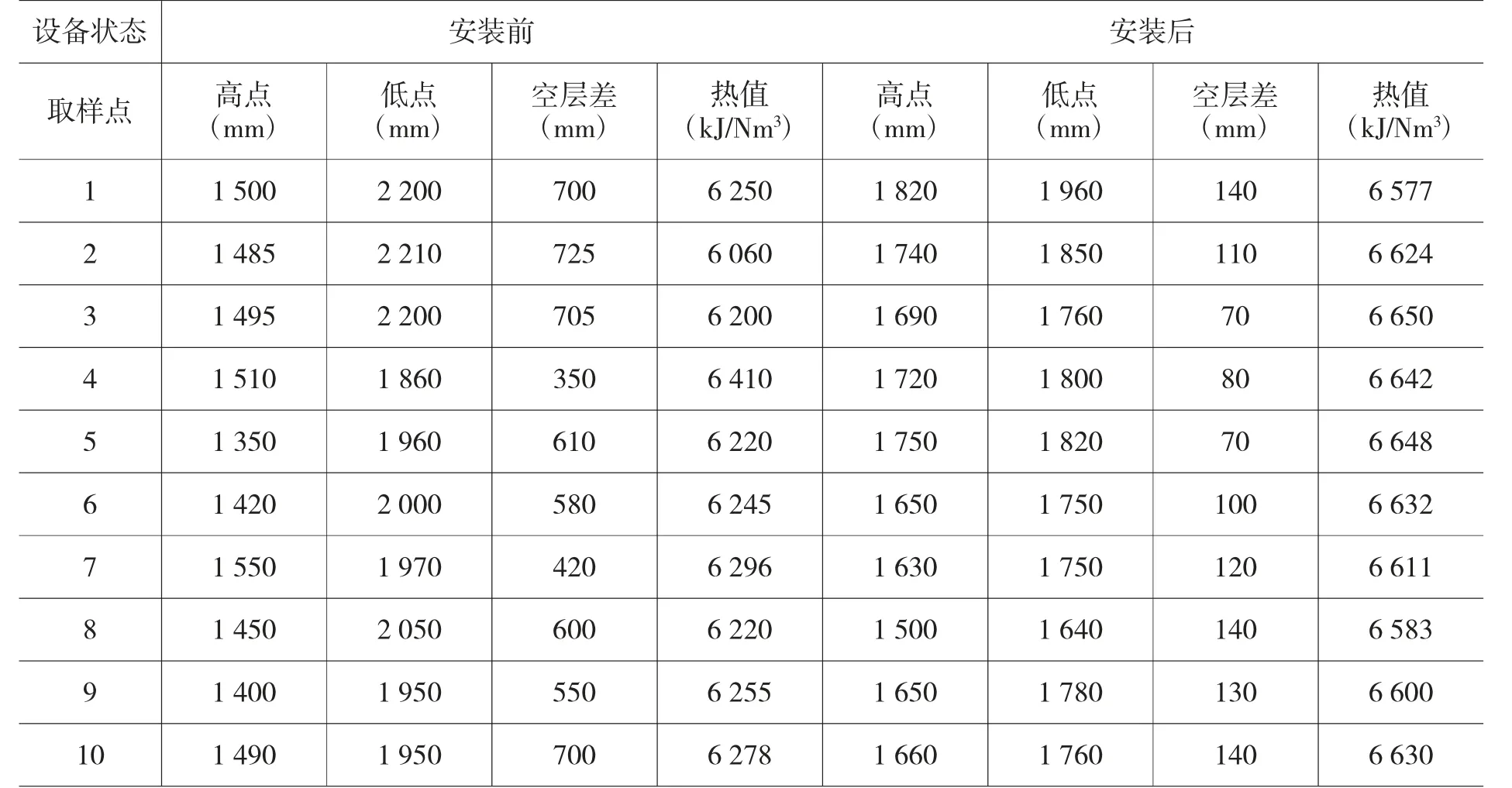

本研究采集了两段式煤气发生炉均匀布料装置安装前后生产的对比数据,采集频率为每2天采集一次,采集具体数据包括空层高点数据、空层低点数据、空层差和煤气热值等,并对比了均匀布料装置安装前后生产煤气的应用效果,进一步验证该装置的使用效果。具体数据如表2。

表2 均匀布料装置安装前后两段式煤气发生炉运行数据

5.1 空层影响

图5 是相同煤炭原料和技术要求情况下,使用均匀布料装置前后每次测量空层最高点和最低点之间差异的对比情况。

从图5 可以看出,安装均匀布料装置前,空层差都高于350 mm,最高差达725 mm,并且空层高度差很不稳定、变化频繁,导致煤气发生炉运行过程中的操作参数控制不稳定,得到的煤气质量不稳定;安装均匀布料装置后,曲线变化稳定,空层高点和低点之间的空层差一般维持在100 mm 左右,整个原料煤层高度相差无几,煤气炉在运行过程中,其截面对高温气化煤气的阻力基本相同,干馏和干燥程度维持稳定,操作运行过程中的参数控制稳定,不仅氧化还原的气化煤气质量升高,而且干馏段维持干馏温度的时间也有所增长,从而增加了干馏煤气的含量,提高了煤气的产量和质量。

5.2 煤气热值影响

煤气热值作为衡量煤气质量的重要参数,如图6 所示对两段式煤气发生炉安装均匀布料装置前后的生产煤气取样热值测量结果进行了对比。

从图6 可以看出,安装均匀布料装置前,煤气热值分布在6 050~6 400 kJ/Nm3之间,煤气热值基本低于氧化还原煤气热值,这说明在生产过程中,受到空层的不稳定和不均匀影响,空层高点造成煤气炉部分阻力过大,高温气化煤气不能穿过煤层完成煤炭的干馏和干燥;空层低阻力小,高温气化煤气集中流过低点,使还原层和干馏层温度过高,进而过早氧化,使氧化CO2缺乏足够的还原层进行还原,减少了可燃性CO 的产量。由于煤气热值时高时低很不稳定,这是由于偏炉生产而为了调节炉况,要对生产参数进行修正和调节,导致煤气的产量和质量也不稳定。安装布料装置后,煤气热值不仅高而且稳定,这进一步说明均匀空层在生产中能够使高温气流均匀穿过还原层、干馏层、干燥层,从而更好地完成氧化气体的还原、原料挥发分的干馏挥发和煤炭的干燥除湿,进而得到更多的高热值还原煤气和干馏煤气。这与安装均匀布料装置空层对煤气发生炉生产煤气产量和质量的结果相一致。

5.3 煤气燃烧状态影响

图7(a)中,燃烧火焰的颜色呈现偏红色,此时通过测温枪的测得火焰温度为800~1 000℃;图7(b)中,燃烧火焰的颜色呈现淡蓝色,此时通过测温枪的测得火焰温度为1 000~1 300℃。由于火焰颜色与温度结果符合“燃烧火焰颜色淡蓝色温度高”的规律,说明安装均匀布料装置后的生产煤气质量得以提升。与均匀空层使干馏效果更好、二段干馏煤气含量高、混合煤气热值升高的结论相符。

6 结语

通过研发一种两段式煤气发生炉均匀布料装置,并实际安装使用后,得到具体结论如下:

(1)均匀布料装置结构单元中的导向滑块能够均匀引导摆杆控制拨料板,从而完成煤块在下料过程的多点下料,避免了单点下料造成的煤块堆积和偏料。

(2)均匀布料装置中驱动单元中的驱动电机、延展平台、限位槽能够控制煤块沿着由近到远再由远及近的方向均匀实现煤气炉截面布料,更好地控制空层高度稳定性。

(3)实际运行对比结果表明,应用均匀布料装置可以有效稳定空层的控制,更有利于还原层、干馏层和干燥层的稳定变化,提高了氧化气体还原、煤炭挥发分干馏与煤炭水分除湿效率,提升了两段式煤气发生炉煤气产量和热值。