基于PLC 的立体仓库控制系统设计

2022-12-07王娟

王 娟

(吉林工业职业技术学院电气与信息技术学院,吉林 吉林 132013)

1 引言

随着现代化生产规模的不断扩大,自动化立体仓库被广泛地应用于仓储及生产。自动化立体仓库作为现代物流系统的重要组成部分之一,具有节约用地、降低储运损耗、减轻劳动强度、消除差错、减少流动资金的积压、提高物流效率以及仓储自动化水平和管理水平、提升管理和操作人员素质等优点[1],实现了仓库功能从单纯保管型向综合流通型的转变[2]。

由于合适的自动化立体仓库存取策略能够提高仓库的工作效率,因此要获取最优化的算法,并且为了有利于立体仓库的控制实现自动化,可以应用具备可靠性高、抗干扰能力强、设计安装容易等优点的PLC。

2 立体仓库控制功能

如图1 所示设计了立体仓库系统控制面板,并且面板上设置了急停、取出、启动、仓位号等按钮。该立体仓库的具体控制功能如下:

(1)将选择开关置于自动位置,通电状态下,各机构复位,即返回零位。立体仓库坐标定位以零位开始。

(2)当送货的时候,选择欲送货物的仓位号,按动仓位号对应按钮,控制面板数码管将显示仓位号。按送进按钮后,货物将自动送入指定仓位号对应的仓库位置。若被指定的仓位有货物,则送货命令不被执行。送货完成后,小车将自动返回原来位置。

(3)当取货的时候,选择欲取货物的仓位号,按动取出按钮后,控制面板数码管将显示仓位号,堆垛机将自动取出货物。如果小车里有货物,则取货命令不被执行。

(4)完成取货和送货指令后,各机构将自动返回原来位置。

(5)整个电气控制系统必须设置急停按钮,以防发生意外。

3 系统硬件设计

自动化立体仓库的硬件设计主要包括PLC选型、堆垛机控制系统设计、步进电机选型、输入点和输出点分配。

运用PLC 控制系统来控制立体仓库的运动,实现对输入信号快速做出响应。控制系统结构如图2 所示。

3.1 PLC 选型

根据工艺控制要求,本系统选用西门子S7-300 系列PLC,其主要根据如下:

(1)选用该机型PLC 可以满足立体仓库控制系统的要求。

(2)目前,西门子品牌PLC 的应用比较成熟,不仅在技术上有保证,还可以借鉴大量的成功经验,这样就缩短了系统开发的周期,从而降低成本。

(3)由于有步进电机的控制,故选择晶体管输出类型。

3.2 堆垛机控制系统设计

堆垛机作为自动化立体仓库系统的重要组成部分,是整个系统的执行部件。存货时,将货物从出入货台准确存放至货位;取货时,将货物从货位取回至出入货台。

堆垛机运行机构由水平运行的行走机构、垂直运行的起升机构与取送货的伸叉机构三部分组成。其中,水平和垂直部分运动电机由西门子S7-300PLC 控制。伸叉机构电机则采用步进电机,由西门子S7-300 系列PLC 通过步进电机驱动器进行控制。堆垛机运行机构特点与工作要求能够保证堆垛机的稳定工作,并精确定位三维位置移动。

3.3 步进电机选型

该立体仓库控制系统采用三相混合式步进电机,其主要优点为体积小以及具有较高起动和运行频率,能够保持定位转矩等。作为驱动步进电动机,必须由决定电动机速度和旋转角度的脉冲发生器(该立体仓库控制系统采用PLC 作脉冲发生器进行位置控制)、使电动机绕组电流按规定次序通断的脉冲分配器、保证电动机正常运行的功率放大器以及直流功率电源等组成驱动系统。

3.4 输入点和输出点分配

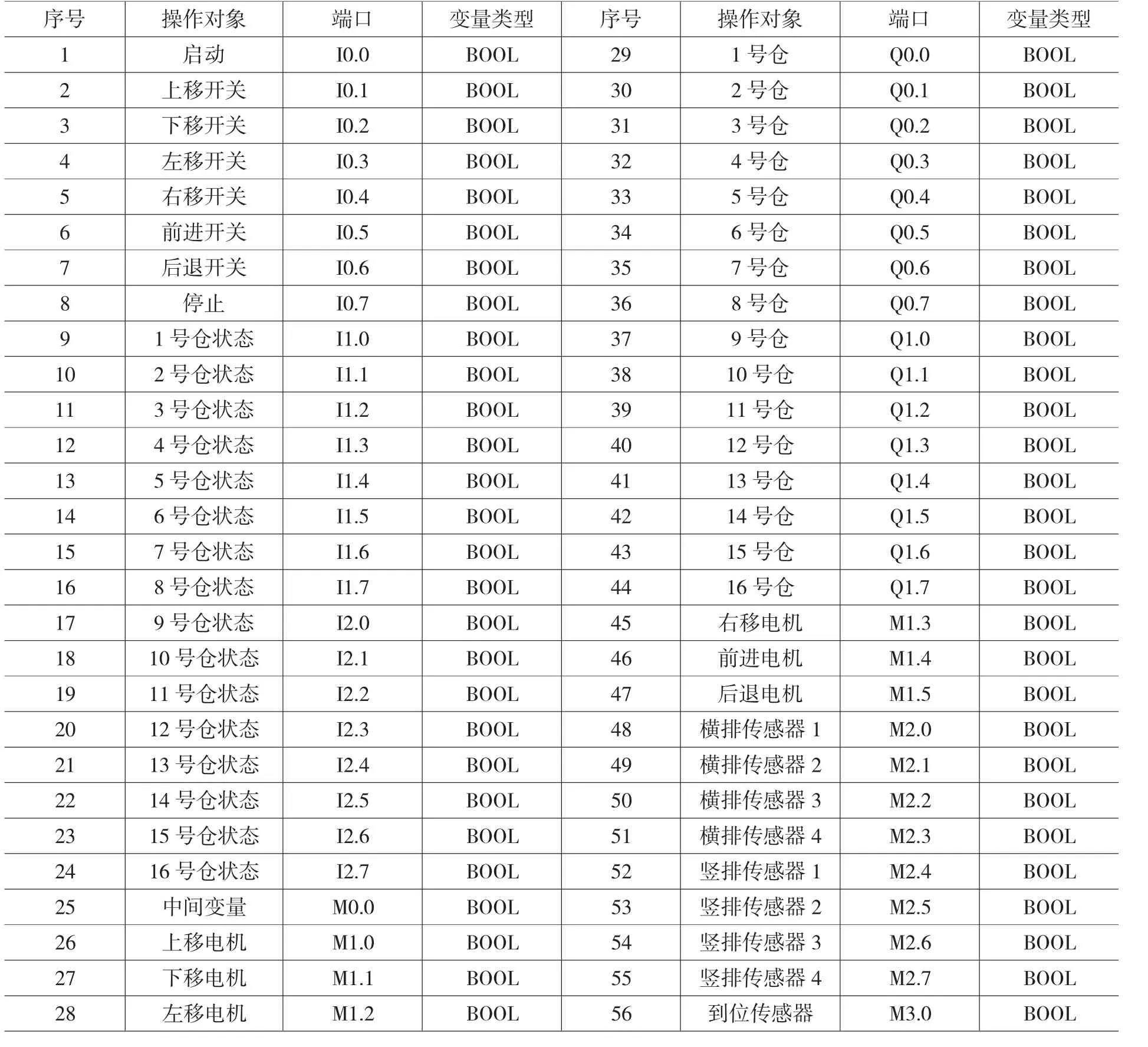

分配I/O 点时,应注意系统公共点的带载能力,以免烧毁设备。堆垛机控制系统采用的PLC是西门子S7-300 CPU312,共使用8 个输入点、16 个输出点,以及4 个中间变量M,具体I/O 点分配如表1 所示。

表1 PLC输入输出I/O点分配

4 立体仓库存取路径优化

对于固定面积的立体仓库而言,不同的存储策略决定了存取时间。因此,合理安排堆垛机的工作路径能够提高立体仓库的存取效率。

4.1 存取策略

排队论被称为随机服务系统理论,是研究排队系统运行规律、优化控制和系统状态的一种科学理论[3]。排队理论适用于建立立体仓库存储模型。立体车库排队模型如图3 所示。

通过排队队列立体仓库在每次存取货物操作后会回到原处,再重新进行操作。由随机存取策略演化而来交叉存取策略,则是将批量货物先分组,再交叉存取[4]。

若先进行存货操作,完成后立即取货所用时间为T1,则:

若先进行取货操作,完成后立即进行存货所用时间为T2,则:

连续进行n 次存取货任务所用总时间为T,则:

其中,k1和k2分别指在交叉存取策略下,两种情况发生的次数,k1+k2=n。

4.2 路径优化

堆垛机的工作方式采用单一和复合相结合的方式,运行路径的计算方式为距离之和。

当存货或者取货的目标位置为(a,b)时,堆垛机进行单一工作的距离为Sd,则:

当同时有存货目标位置(a,b)和目标位置(c,d)任务时,堆垛机进行复合工作运动,则:

当有m 项存货任务和n 项取货任务时,进行单一作业次数为|m-n|的值,即:

当有m 项存货任务和n 项取货任务时,进行复合作业次数将执行m 和n 中较小的数量,即:

堆垛机运行的总距离为S,则:

由此可见,利用遗传算法优化堆垛机的路径,可以缩短其工作距离。

5 上位机设计

在组态软件中,采用交叉存取策略可以完成自由控制。利用西门子S7-300 系列PLC 完成对立体仓库堆垛机控制系统的设计,并通过WinCC 来组态人机界面,建立WinCC 与PLC 的通信连接,实现对控制过程的监控。图4 为主运行界面。

6 结语

随着立体仓库快速发展,采用交叉存储策略以及遗传算法优化立体仓库路径有利于企业实施现代化管理,因而已成为企业物流和生产管理不可缺少的仓储技术。基于PLC 的立体仓库控制系统在故障排除方面,采用预测专家系统等智能控制算法,能够帮助操作员快速找到故障点,提高其排除故障效率;在优化分配货架货位方面,对输送线等外围设备进行了分析,力争将系统全局达到最优。当然,在实际生产中,还要不断完善和改进部分环节可能存在的漏洞,并利用高级语言开发监控系统,缩短工程人员检测程序的周期,以提高控制系统的性能。