某氧硫混合铅锌矿选矿试验研究

2022-12-06邓攀

邓 攀

(河南豫光金铅集团有限责任公司)

铅、锌因其优良的性质,被广泛应用于军工、机械、电气、冶金、新能源等行业[1-2]。我国铅、锌储量仅次于澳大利亚,主要分布在云南、广东、湖南和四川等省份[3-5]。随着市场需求的不断增加,导致铅锌矿的开采量日益提升,易选的硫化铅锌矿趋于枯竭,加大氧化铅锌矿的开采和选别力度能够有效缓解当前市场需求。浮选法具有高效和成本低的优点,是选别氧化铅锌矿的主要工艺方法[6-7],但氧化铅锌矿矿物组成较复杂、有用矿物可浮性较差、易产生泥化等特点,造成浮选困难,选别指标差[7-11]。

本文对四川某地氧硫混合铅锌矿进行选矿试验,矿石中铅氧化率约35%,锌氧化率约70%,其中主要含铅矿物为方铅矿,主要含锌矿物为闪锌矿,部分锌硫化矿物已经被氧化成菱锌矿。试验对该氧硫混合铅锌矿开展矿石性质和铅锌浮选回收研究,以期为类似氧硫混合铅锌矿选矿提供技术支撑和借鉴。

1 矿石性质研究

1.1 化学组成

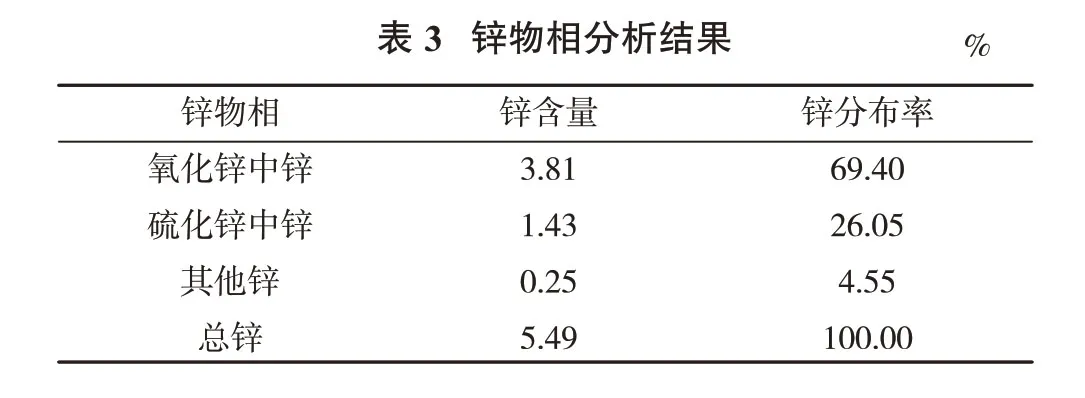

对原矿进行化学成分分析、铅物相分析和锌物相分析,分析结果见表1~表3。

?

由表1~表3可知,原矿中铅、锌为主要有价回收元素,铅含量为3.18%,锌含量为5.49%,有价金属元素铜、铁含量过低,不具备回收价值;铅氧化率为38.36%,锌氧化率为73.95%,锌矿物氧化率高,在浮选过程中将受到矿泥对氧化锌矿物的污染和原矿中可溶盐的影响。

?

?

1.2 矿物组成

矿石矿物氧化矿为菱锌矿、褐铁矿、菱铁矿、赤铁矿、白铅矿、铅矾、异极矿,硫化矿为方铅矿、闪锌矿、白铁矿、黄铁矿、磁黄铁矿等,少量含铜矿物等;主要脉石矿物为石英、方解石、白云石,少量绿泥石、绿帘石、绢云母,微量高岭土、石膏、黄钾铁矾等。

2 原则流程的制定

氧化铅矿物通常采用硫化浮选法,将氧化铅矿物先硫化,然后按处理硫化铅的方法浮选,这种硫化浮选法对该矿石中的铅氧化矿物白铅矿、铅矾非常有效。氧化锌矿物的浮选采用硫化胺浮选法,对氧化锌矿物先进行硫化,再添加捕收剂进行回收。该试验采用先选硫化、氧化铅矿物,再选硫化锌矿物,最后再选氧化锌矿物的原则流程(图1)。

在铅矿物浮选过程中采用水玻璃为矿泥分散剂和脉石抑制剂,硫化钠为氧化铅矿物的硫化剂,碳酸钠和硫酸锌配合使用作为闪锌矿的抑制剂,以捕收能力较强的D12为捕收剂,2号油为起泡剂;硫化锌浮选采用石灰作调整剂、硫酸铜为活化剂、丁基黄药为捕收剂、2号油为起泡剂;氧化锌浮选采用水玻璃为矿泥分散剂和脉石抑制剂,硫化钠为氧化锌矿物的硫化剂,以混合胺为捕收剂。

3 硫化氧化铅粗选

3.1 磨矿细度试验

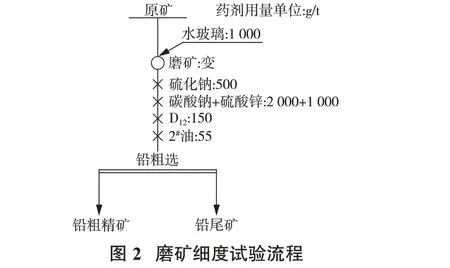

将用量1 000 g/t的水玻璃直接添加到磨机中,按图2流程进行不同磨矿细度铅粗选试验,结果见图3。

由图3可见,随着磨矿细度的增加,铅粗精矿中铅含量先增后降,铅回收率呈增加趋势;当细度从-74μm含量80%增加到85.5%时,铅回收率增加幅度较小,而品位下降较大;因此磨矿细度选择-74μm80%。

3.2 硫化钠用量试验

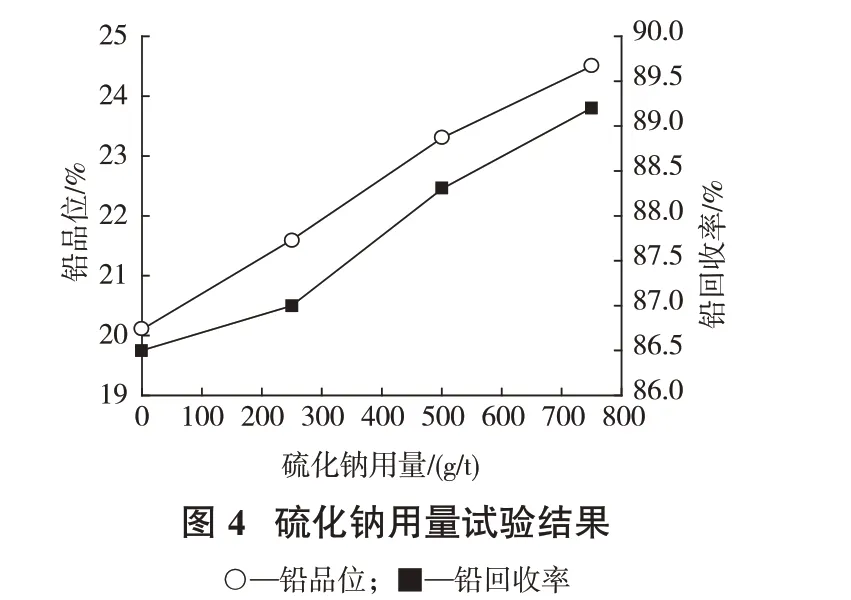

固定磨矿细度-74μm80%,水玻璃用量1 000 g/t直接加入磨机中,碳酸钠+硫酸锌用量(2 000+1 000)g/t,D12用量150 g/t,2号油用量55 g/t,考察硫化钠用量对铅粗选的影响,试验流程见图2,结果见图4。

由图4可见,随着硫化钠用量的增加,粗精矿铅品位和回收率呈上升趋势;当硫化钠用量为500 g/t时,铅品位为23.26%,铅回收率为88.21%;继续增加硫化钠用量,铅品位和铅回收率增幅不大,且导致药剂成本增高;为此,硫化钠用量选择500 g/t。

3.3 捕收剂D12用量试验

固定磨矿细度-74μm80%,水玻璃用量1 000 g/t直接加入磨机中,碳酸钠+硫酸锌用量(2 000+1 000)g/t,硫化钠用量500 g/t,2号油用量55 g/t,考察D12用量对铅粗选的影响,试验流程见图2,结果见图5。

由图5可见,随着捕收剂D12用量的增加,铅粗精矿中铅含量降低、回收率升高;当D12用量为150 g/t时,铅粗精矿铅品位为23.80%,铅回收率为88.21%;因此,捕收剂D12用量选择150 g/t。

4 硫化锌粗选试验

给矿为选铅尾矿,对硫化锌进行粗选条件试验,试验流程见图6。

4.1 硫化锌粗选硫酸铜用量试验

固定石灰用量2 000 g/t,矿浆pH值9~10,丁基黄药用量120 g/t,2号油用量40 g/t,考察硫酸铜用量对硫化锌矿粗选的影响,试验流程见图6,试验结果见图7。

由图7可见,随着硫酸铜用量增加,锌回收率增加;若继续加大硫酸铜用量,锌回收率出现回落;因此,硫酸铜用量选择400 g/t。

4.2 硫化锌粗选丁基黄药用量试验

固定石灰用量2 000 g/t,矿浆pH值9~10,硫酸铜用量400 g/t,2号油用量40 g/t,考察丁基黄药用量对硫化锌矿粗选的影响,试验流程见图6,结果见图8。

由图8可见,随丁基黄药用量从100 g/t增加到180 g/t,锌粗精矿品位降低,回收率增加;因此,丁基黄药用量选择150 g/t。

5 氧化锌粗选试验

5.1 氧化锌粗选硫化钠用量试验

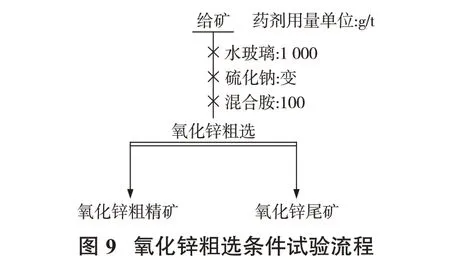

以硫化锌选矿尾矿作为给矿,采用“硫化-胺”法对氧化锌矿进行试验,固定水玻璃用量1 000 g/t,混合胺用量100 g/t,考察硫化钠用量对氧化锌矿浮选的影响,试验流程见图9,结果见图10。

由图10可见,随着硫化钠用量从1 000 g/t增加到4 000 g/t,锌精矿品位先增加后趋于稳定,而锌回收率不断增加;因此,硫化钠用量选择3 000 g/t。

5.2 氧化锌粗选混合胺条件试验

固定水玻璃用量1 000 g/t,硫化钠用量3 000 g/t,考察混合胺用量对氧化锌矿浮选的影响,试验流程见图9,结果见图11。

由图11可见,当混合胺用量从60 g/t增加到150 g/t时,锌粗精矿锌品位降低,锌回收率先增加后降低;当用量为150 g/t时,可能是混合胺过量导致矿石中部分脉石矿物被捕收,从而降低了粗精矿的锌品位和回收率;因此,混合胺用量选择120 g/t。

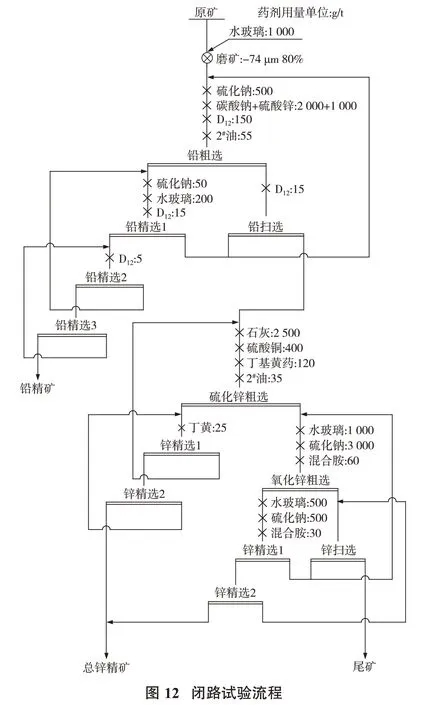

6 闭路试验

在大量条件试验及开路试验的基础上,进行闭路试验,试验流程见图12,结果见表4。

?

由表4可知,闭路流程获得的铅精矿、锌精矿指标均较好,铅精矿铅品位45.36%,含锌1.97%,铅回收率85.33%,总锌精矿锌品位40.42%,含铅0.32%,总锌精矿回收率86.28%,各精矿互含较低,表明研究中对硫化氧化铅锌矿采用顺序优先浮选硫化氧化铅矿,再选硫化锌,最后选氧化锌的方法切实可行。

7 结论

(1)某氧硫混合铅锌矿中的铅含量3.18%,锌含量5.49%,有价金属元素铜、铁含量过低,不具备回收价值;铅氧化率为38.36%,锌氧化率为73.95%,锌矿物氧化率高。

(2)采用顺序优先浮选硫化氧化铅矿,再选硫化锌,最后选氧化锌的工艺能够有效回收有用矿物;闭路流程获得的铅精矿铅品位45.36%、含锌1.97%、铅回收率85.33%,总锌精矿锌品位40.42%,含铅0.32%,总回收率86.28%,各精矿的互含较低。

(3)该试验工艺流程结构简单、适应性强、便于现场操作,获得的选矿技术指标较好,可作为后续实际生产的技术依据。