米拉多铜矿选矿生产实践*

2022-12-06李世男代献仁林小凤

李世男 李 冬 代献仁 林小凤

(1.中铁建铜冠投资有限公司;2.中钢集团马鞍山矿山研究总院股份有限公司)

米拉多铜矿位于厄瓜多尔安第斯山脉最南端的萨莫拉省,矿山始建于2014年,矿石类型为低品位铜硫矿石,露天开采。一期选矿设计规模2 000万t/a,碎磨工艺采用SABC流程,即半自磨+球磨+顽石破碎,选别工艺采用粗磨粗选抛尾+粗精矿再磨再选流程,矿山产品为单一铜精矿,伴生金银富集到铜精矿中加以回收。设计铜精矿铜品位26.3%、铜回收率89.0%,一期达产达标后年产铜精矿35.4万t,铜金属量9.6万t,服务年限30 a。米拉多铜矿选矿厂于2019年7月投产,通过1 a多的生产实践,选矿指标稳定提高。

1 矿石性质

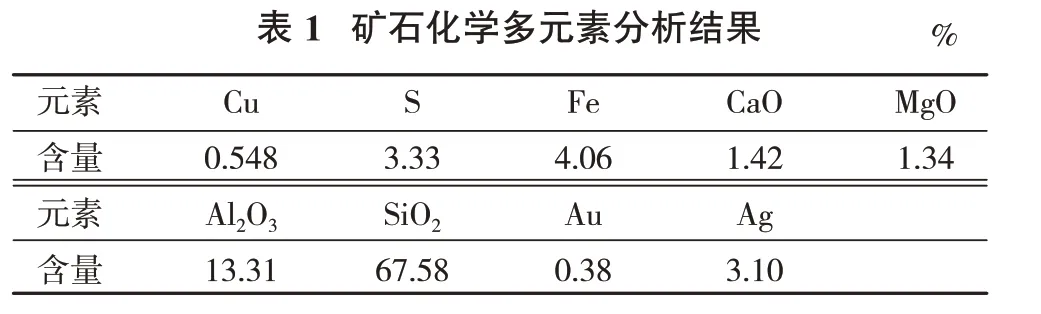

矿石化学多元素分析及铜物相分析结果见表1、表2。

注:Au、Ag含量单位g/t。

由表1可知,该矿石铜品位0.548%,铜是主要有价元素,伴生有金、银,元素硫含量高达3.33%;主要杂 质SiO2、Al2O3、CaO、MgO含 量 分 别 为67.58%、13.31%、1.42%、1.34%,矿石碱性系数为0.034,为酸性矿石。

由表2可知,该铜矿石中95.98%的铜以硫化铜的形式存在。

?

2 工艺矿物学分析

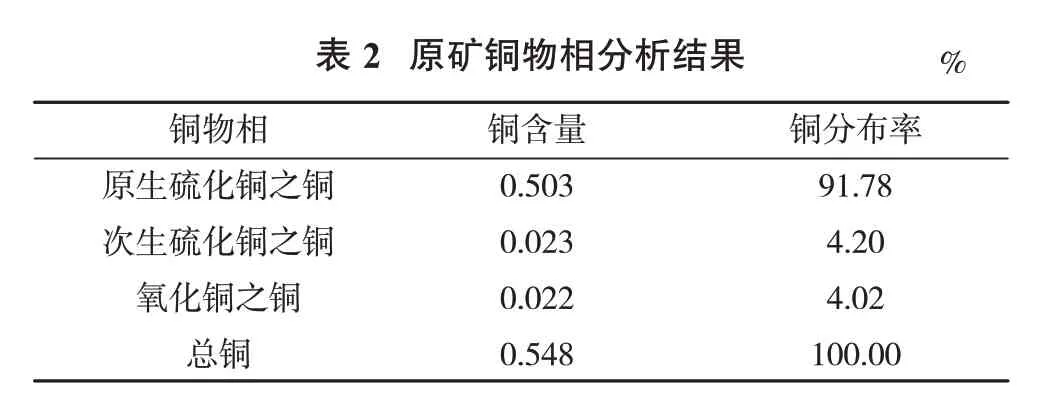

米拉多铜矿的矿石类型为伴生少量金、银的斑岩型铜矿石。原矿中的主要金属矿物是黄铜矿、黄铁矿,并伴生少量金、银,其中金矿物主要为自然金,银矿物主要为辉银矿;另有微量磁铁矿、赤铁矿、钛铁矿、褐铁矿、闪锌矿、辉钼矿、方铅矿、黑钨矿、白钨矿等。脉石主要是硅酸盐类矿物,包括有斜长石、钾长石和石英,另含有少量黑云母、绿泥石和方解石。

黄铜矿主要以他形粒状及粒状集合体分布在脉石矿物中(图1(a)、(b)),少量呈微细粒产出及脉状分布;有时可见黄铜矿与黄铁矿共生(图1(c)),少量呈细脉状分布在黄铁矿裂隙中(图(d))。黄铁矿的粒度较黄铜矿粗,在磨矿细度为-74μm64.4%时,铜矿物单体解离度为60.82%,与脉石矿物的贫连生体占约14%。-0.020 mm黄铜矿占约8.0%,该部分微-细粒黄铜矿主要浸染于脉石矿物中,少量被包裹在黄铁矿中,在磨矿中难以完全单体解离,是影响铜回收率的主要因素。

3 设计流程及工艺制度

米拉多铜矿主要可回收元素为铜、硫、金、银,其中黄铁矿嵌布粒度较粗,黄铜矿嵌布粒度不均匀,部分黄铜矿粒径小于0.02 mm,且包裹在黄铁矿和脉石矿物中。根据矿石性质,采用混合浮选、粗精矿再磨铜硫分离工艺流程回收铜、金、银等有价元素。

米拉多铜矿选矿工艺流程见图2,设计工艺指标见表3,选矿工艺设备见表4。

?

4 生产实践

米拉多铜矿试生产初期生产操作不稳定,选矿指标波动较大[1-3],对工艺流程、药剂制度及选矿设备进行优化,选矿指标稳步提高,至2021年第1季度选矿指标达到并超过设计指标。米拉多铜矿自生产至今,各月生产指标见图3。

试生产初期选矿工艺方面存在问题:①设计药剂制度不适合米拉多初期矿石,粗选浮选机泡沫层不稳定,作业回收率较低;②球磨机充填率不高,一段磨矿细度波动大;③精选2铜精矿品位低于精选1铜精矿品位,呈反富集现象;④精选1浮选柱分矿不均匀,浮选柱操作不稳定,浮选柱参数调整范围较小。

?

4.1 选矿工艺及药剂制度调整

2019年7—8月试生产初期,采用设计药剂制度,即粗选1作业添加捕收剂PAC20 g/t,粗选2和粗选3分别添加10 g/t的丁基黄药和5 g/t的2号油。铜硫可浮性较差,粗选作业泡沫层不稳定,没有铜精矿产出,经分析原因:①设计选用的捕收剂是PAC,该药剂具有较强的起泡性,但难以降解,环保性能差,因此生产准备阶段改为使用环保性能相对更好的Z-200,Z-200也具有一定的起泡性,但相对于PAC起泡性能较弱;②近地表矿受高岭土等泥质矿物的影响,高岭土先于铜矿物消耗药剂,导致捕收剂和起泡剂用量过大。

2019年8—9月对选矿药剂制度进行了调整,在粗选1作业新增加了20~30 g/t的丁基黄药,精选作业新增加了5~10 g/t的MIBC。此外,通过工业验证试验,发现起泡剂F-501起泡性能较好,故后期生产以F-501作为主起泡剂,MIBC作为辅助起泡剂。选矿药剂制度调整后,选矿工艺逐步稳定,选矿指标稳定提高。优化前后药剂制度见表5。

?

4.2 磨机钢球充填率调整

试生产初期处理的矿石主要为副产矿和表层淋漓带矿石,虽然球磨机钢球充填率只有约20%,但对球磨机处理量和磨矿细度影响不大。随着块矿矿石的增多,选矿处理量和磨矿细度均受到不同程度的影响。对磨机充填率进行及时调整,充填率由试生产的19%提高到约26%。

目前,米拉多铜矿球磨机只添加1种ϕ80 mm钢球,当磨机充填率在26%左右时,随着磨机钢球充填率的提高,磨矿处理量和磨矿产品细度也随着提高。磨矿处理量能达到1 600~1 700 t/h;继续提高磨机充填率,处理量提高幅度不大,主要是因为磨机充填率太高,磨机容积受到影响,影响了磨机处理量。目前,球磨机充填率在26%左右,每天补充适量的钢球,能够满足生产需要。球磨机充填率与处理量及磨矿细度的关系见图4。

4.3 再磨细度调整

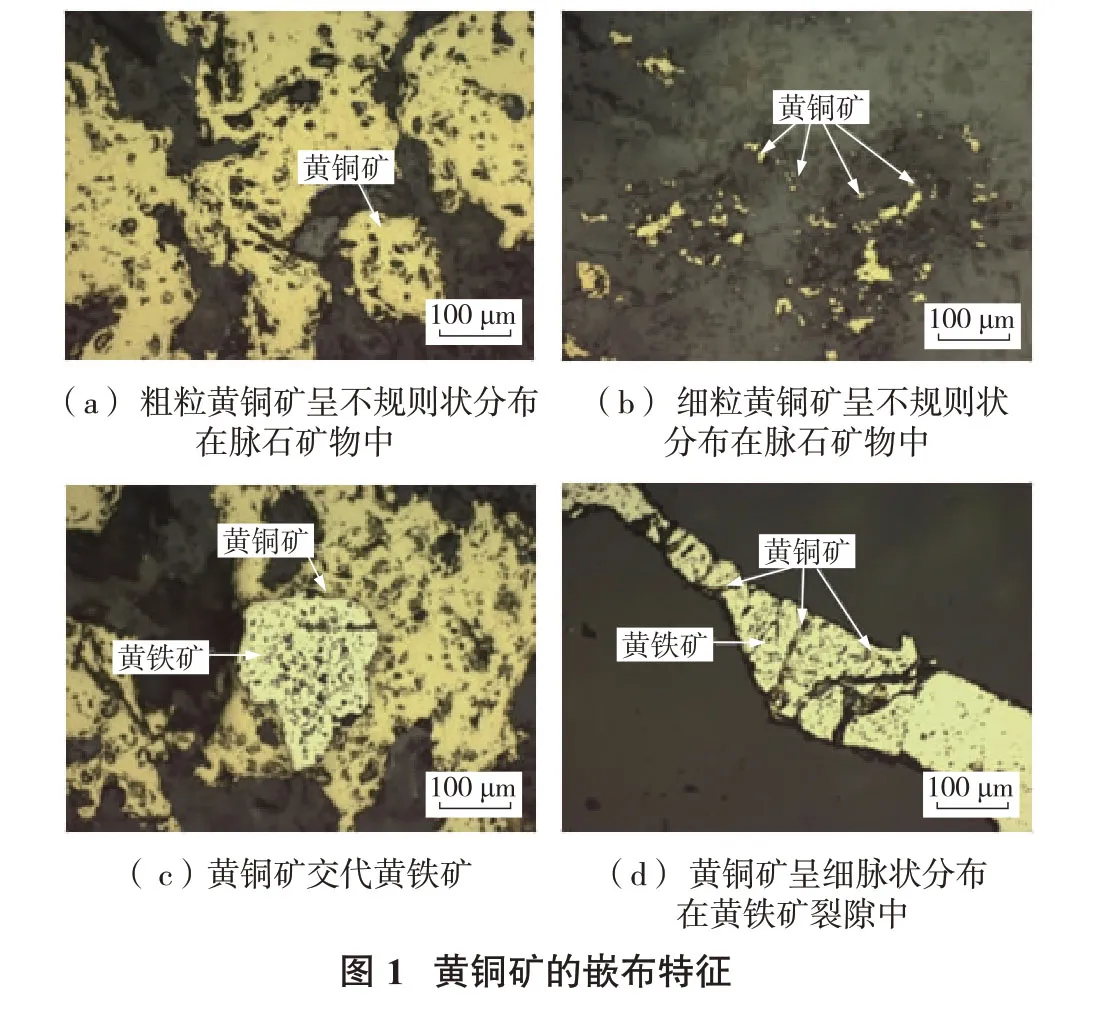

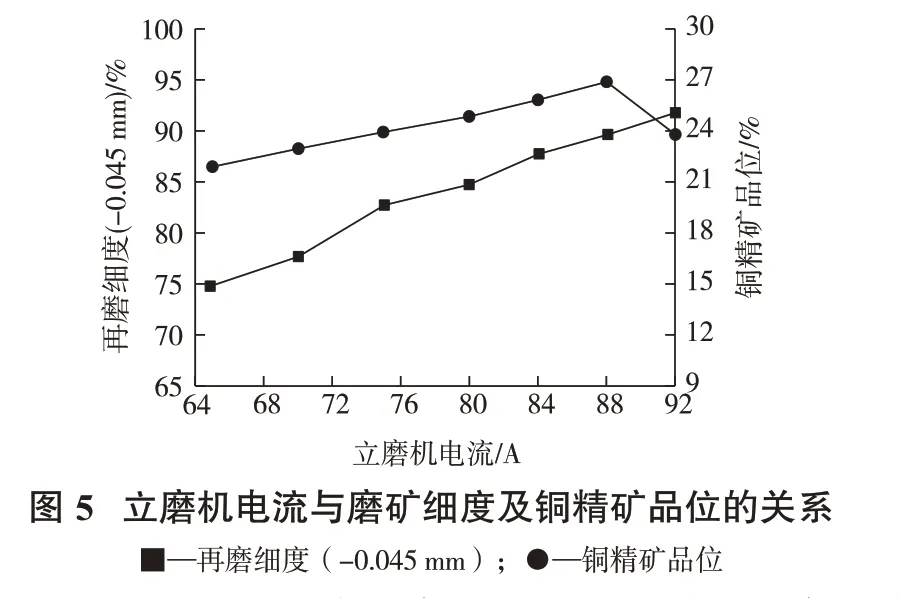

米拉多铜矿主要金属矿物为黄铜矿和黄铁矿,黄铁矿嵌布粒度较粗,黄铜矿嵌布粒度不均匀,部分微细粒黄铜矿主要浸染于脉石矿物中,少量被包裹在黄铁矿中。基于黄铜矿的嵌布特征,铜硫混合精矿必须细磨才能使黄铜矿单体解离,保证铜精矿品位达到目标要求。

试生产初期,由于原矿处理量小,且次生铜矿物含量较高,对再磨细度要求不高。随着采矿作业面的延伸,原生矿和低品位次生矿比例越来越大,对再磨细度的要求也越来越高。立磨机电流与磨矿细度及铜精矿品位的关系见图5。

由图5可见,随着立磨机电流的增大,再磨细度提高,铜精矿品位也提高;但当立磨机电流大于90 A时,铜精矿品位呈下降趋势,主要是因为磨矿粒度过细,产生了泥化,影响了铜精矿品位。目前立磨机电流维持在85~88 A,每天补充适量ϕ25 mm的钢球,铜精矿品位相对稳定。

4.4 精选系统水质

试生产初期,由于回水量不足,精选系统补加水采用的是消防水池的水。消防水池的水主要来自采场酸性水库,pH值为3~4,且金属离子含量高。故此精选系统出现了精选2泡沫品位低于精选1泡沫品位的反富集现象。

通过引入中性水作为精选系统补加水和在精选1泡沫添加石灰提高精选2作业pH值的措施,精选2作业富集比得到提高,铜精矿品位达到了26%的目标要求(表6)。

?

4.5 浮选柱参数调整

与浮选机不同,浮选柱以逆流碰撞的矿化方式为主,在细粒分选方面具有较大的优势。浮选柱具有结构简单,能耗低,占地面积小,操作容易控制,适于处理微细粒矿物等优点[4-6]。

4.5.1 浮选柱充气量调整

浮选柱的充气量是影响选别指标好坏的关键因素。试生产初期,浮选柱充气量不足,只有约70 m3/h,精选作业回收率不高。由图6可知,随着浮选柱充气量的提高,浮选柱泡沫量增大,铜精矿品位和回收率均提高;但当浮选柱充气量超过160 m3/h时,铜精矿品位略有下降,主要是因为充气量太大,部分易浮脉石矿物夹带在泡沫产品中进入铜精矿,使浮选柱分选失去了选择性,致使铜精矿品位降低。

目前选矿生产浮选柱充气量维持在160~190 m3/h,当铜精矿含铜品位下降至24%时,适当降低浮选柱充气量;当铜精矿含铜高于26%时,适当提高浮选柱充气量,以保持铜精矿回收率的稳定。

4.5.2 浮选柱泡沫层调整

浮选柱泡沫层高度是影响浮选指标的关键因素之一。试生产初期,浮选柱泡沫层设定高度只有约10 cm,加之原矿泥质矿物含量较高,易消耗药剂及起泡剂起泡性能不足,故浮选柱液面不稳定,经常跑浆。随后,在浮选柱中添加适量的起泡剂,并将浮选柱泡沫层设定在约30 cm,浮选柱液面趋于稳定,铜精矿品位和回收率逐步提高。

2019年10月,通过将浮选柱充气量提高至150 m3/h以上,然后将浮选柱泡沫层高度提高至60 cm以上,铜精矿品位和作业回收率均得到提高,铜浮选柱泡沫层高度与铜精矿品位及回收率关系见图7。目前,现场生产根据铜精矿品位变化情况,在40~90 cm对浮选柱泡沫层高度进行调整。

4.5.3 浮选柱泡沫淋洗水调整

调节浮选柱泡沫淋洗水是调整铜精矿品位的重要手段。铜矿物和部分易浮脉石矿物随泡沫一起从浮选柱溢出,当淋洗水淋洒在泡沫层上后,易浮脉石矿物随淋洗水又回到了矿浆中,从而达到了提高铜精矿品位的目的。浮选柱淋洗水量与铜精矿品位及回收率的关系见图8。

由图8可见,当淋洗水量低于50 m3/h时,随淋洗水量的增大,铜精矿品位和回收率均提高;当淋洗水量高于50 m3/h时,淋洗水压力较大,影响铜精矿泡沫的上浮量,致使铜精矿回收率呈下降趋势。目前,现场采用的淋洗水管道水孔较大,致使淋洗水压力较大,从而导致泡沫层上不来,进而影响了铜精矿回收率,后期拟对淋洗水管道进行改造。

5 结语

(1)米拉多铜矿为低品位铜、硫矿石,其中黄铁矿嵌布粒度较粗,黄铜矿嵌布粒度不均匀,且包裹在黄铁矿和脉石矿物中。根据米拉多铜矿矿石性质,采用铜硫混合浮选、粗精矿再磨再选工艺流程是可行的。

(2)试生产前期,由于药剂制度不适宜及对浮选柱的操作不当,致使选矿指标波动较大,铜精矿品位和回收率均不高。

(3)通过药剂制度优化,提高一段磨矿及二段磨矿分级效果,优化浮选柱充气量、泡沫层高度及淋洗水量等参数,选矿处理量和选矿指标稳步提高,至2021年1季度选矿指标超过设计指标。