初始组织对Mg-8Gd-2Y-0.5Zr合金蠕变性能的影响

2022-12-06王美玲

王美玲, 常 海

(北京科技大学 国家材料服役安全科学中心, 北京 102206)

镁合金由于密度低、比强度和比刚度高、导热性好等优点,在汽车轻量化、降低排放等方面具有重大的应用潜力,被誉为“21世纪的绿色工程材料”[1]。然而,在温度升高时镁合金的强度和抗蠕变性能大幅度下降,极大地限制了其作为结构材料在关键零部件上的使用[2]。因此,耐热镁合金的研发一直受到国内外研究者的广泛关注。

稀土元素(RE)添加带来的固溶强化和时效硬化效果可以有效提高合金的室温、高温力学性能及抗蠕变性能[3-4],其中WE系合金是目前商业应用最为成功的例子,已被应用到高性能跑车等领域[4]。而在Mg-Gd二元合金中加入Y、Nd、Zn、Zr等合金元素后制备出的镁合金具有良好的析出强化效果及优异的抗蠕变性能[5-8]。Anyanwu等[9]对Mg-Gd-Y-Zr合金在50~100 MPa/250~300 ℃条件下进行拉伸蠕变,发现该合金具有比WE54和WE43更优异的力学性能和耐高温性能。何上明[10]的研究表明,与铸造T6处理的合金相比,挤压T5处理合金的蠕变性能大幅下降,是因为晶粒显著细化,使原子扩散路程大幅缩短和扩散速度急剧增加,较易形成宽阔的晶界无析出区,加速了位错的运动。郑开云[11]分析了合金组织调控对蠕变性能的影响,认为蠕变过程中的动态析出是造成包括淬火态、欠时效态、峰值时效态和部分过时效态合金蠕变曲线中出现介于初始和稳态蠕变阶段的S形蠕变阶段的主要原因。初始组织中均匀分布的板条状β相则使过时效态合金蠕变性能升高。

初始组织对合金的蠕变性能具有重要的影响,而目前关于Mg-RE系合金蠕变行为的研究主要集中在T6态,对于初始组织的影响研究尚不够充分。本研究以Mg-8Gd-2Y-0.5Zr合金为研究对象,通过对该合金进行固溶处理、时效处理、挤压变形等工艺对合金进行初始微观组织调控,分析晶粒尺寸、第二相以及析出相对蠕变性能的影响,探讨合金的蠕变机理,为新型耐热镁合金组织性能调控提供理论依据。

1 实验材料与方法

研究所用Mg-8Gd-2Y-0.5Zr合金采用高纯镁锭、Mg-30%Gd、Mg-20%Y、Mg-10%Zr中间合金在高频电磁感应炉中熔炼而成,熔炼和浇铸过程中采用CO2和SF6混合气体进行保护。合金的化学成分如表1所示。

表1 实验合金化学成分 (质量分数/%)Table 1 Chemical composition of the studied alloy (mass fraction%)

实验合金的固溶处理工艺为460 ℃/10 h,时效处理工艺为200 ℃/90 h;挤压工艺为:温度370 ℃、挤压比10∶1,挤压速率3 mm/s,挤压前合金在460 ℃,10 h条件下进行固溶处理。蠕变实验在RDJ-30型电子蠕变试验机上进行,蠕变温度200 ℃、应力70 MPa,时间100 h,按照GB6397—86的标准加工蠕变试样,标距为25 mm,直径为5 mm。

采用Smart Lab型X-射线衍射仪(XRD)分析不同时态合金的相组成;利用BX53M光学显微镜(OM)和配备OXFORD能谱系统的JEM-2100型透射电镜(TEM)进行试样显微组织观察和相结构分析。透射电镜样品首先经机械减薄至30 μm以内,用离子减薄仪进行离子减薄,离子束入射角小于10°。

2 结果与分析

2.1 蠕变前微观组织观察

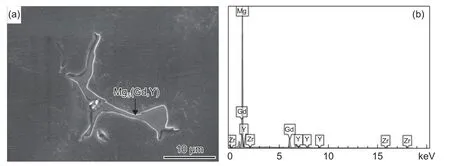

图1是蠕变前不同初始状态Mg-8Gd-2Y-0.5Zr合金的金相显微组织。从图1(a)可以看出,铸态合金沿晶界分布有条状的第二相;经过460 ℃/10 h固溶处理,这种长条状的第二相基本消失,如图1(b)所示;在200 ℃时效处理90 h后,合金的晶界变得平直,如图1(c);图1(d)为挤压态Mg-8Gd-2Y-0.5Zr合金的OM组织,由于挤压过程中发生了动态再结晶,可见大量的等轴晶及少数沿挤压方向被拉长的晶粒。由于挤压前对合金进行了固溶处理,从光学显微组织中观察不到初始第二相。图2为铸态合金晶界第二相的SEM形貌及能谱分析,可以看出第二相呈骨骼状分布在晶界处,其主要成分为Mg、Gd、Y三种元素。

图2 铸态Mg-8Gd-2Y-0.5Zr合金SEM形貌以及能谱分析 (a)SEM形貌;(b)铸态第二相能谱分析Fig. 2 SEM morphology and EDS of the second phase in the cast Mg-8Gd-2Y-0.5Zr alloy (a)SEM morphology;(b)EDS

表2为利用线截法对图1中不同状态合金的晶粒尺寸的统计结果。可以看出,铸态合金晶粒尺寸约为77.8 μm,与铸态合金相比,合金在固溶和时效处理过程中,晶粒长大不明显,这主要是由于加入稀土Gd、Y后,晶界处的Gd、Y原子在固溶处理过程中会钉扎晶界,从而阻碍晶粒的长大。而挤压态合金由于发生动态再结晶,晶粒明显细化,平均晶粒尺寸下降至6.7 μm。

表2 不同初始组织Mg-8Gd-2Y-0.5Zr合金的晶粒尺寸Table 2 Grainsize of the Mg-8Gd-2Y-0.5Zr alloy with different initial microstructures

图1 不同状态Mg-8Gd-2Y-0.5Zr合金的光学显微组织 (a)铸态;(b)固溶态;(c)时效态;(d)挤压态Fig. 1 Optical microstructures of Mg-8Gd-2Y-0.5Zr alloys before creep (a)as-cast;(b)as-solution;(c)T6;(d)as-extruded

图3是不同状态下Mg-8Gd-2Y-0.5Zr合金的XRD图谱。从图3中可知,铸态合金主要由基体α-Mg相和Mg5Gd第二相组成,根据图2中的能谱,可见第二相还含有Y原子,因此综合能谱及XRD结果,推断铸态合金中的初始第二相为Mg5(Gd,Y)相;固溶处理后,Mg5(Gd,Y)第二相消失,XRD衍射图谱中只含α-Mg相的衍射峰;挤压态合金的XRD图谱与固溶态的合金一致,只含α-Mg相的衍射峰,说明在本研究所采用的固溶处理条件下,铸态合金中的第二相已基本固溶到基体中,且在挤压过程中没有新相产生;时效处理试样的XRD图谱中除了基体α-Mg相的衍射峰外,还有β′相的衍射峰。

图3 不同组织状态下Mg-8Gd-2Y-0.5Zr合金的XRD衍射图谱Fig. 3 XRD pattern of Mg-8Gd-2Y-0.5Zr alloy with different initial microstructures before creep

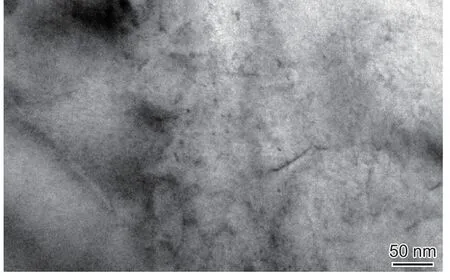

图4为时效态合金TEM组织。图4(a)表明,经过时效处理后,Mg-8Gd-2Y-0.5Zr合金晶内析出了大量弥散分布的β′相;根据图4(b)中的基体相衍射斑点,确定β′相存在三种变体,分别沿着[100]Mg、[100]Mg、[ 010]Mg方向排列。为了进一步确认在挤压过程中是否有新相生成,利用TEM对挤压态合金进行显微组织观察,结果如图5所示。可知,挤压后合金内部晶粒衬度较为一致,虽然有少量细小弥散相,但无明显第二相析出。

图4 时效态Mg-8Gd-2Y-0.5Zr合金的TEM形貌及基体相衍射分析 (a)TEM形貌;(b)基体相衍射斑点分析Fig. 4 TEM analysis of Mg-8Gd-2Y-0.5Zr alloy after T6 (a)TEM microstructure ;(b)SAED pattern of Mg matrix

图5 挤压态Mg-8Gd-2Y-0.5Zr合金TEM显微组织Fig. 5 TEM analysis of the as-extruded Mg-8Gd-2Y-0.5Zr alloy

2.2 Mg-8Gd-2Y-0.5Zr合金的蠕变性能

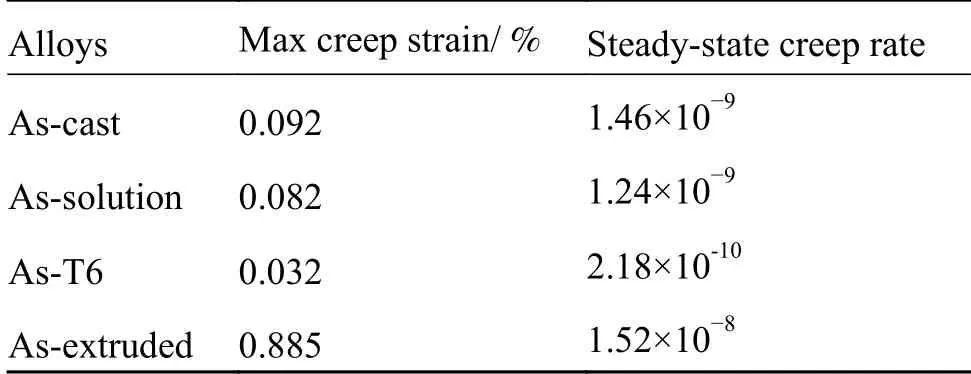

图6(a)是铸态、固溶处理态、峰时效态及挤压态Mg-8Gd-2Y-0.5Zr合金在200 ℃/70 MPa条件下蠕变100 h的蠕变曲线,图6(b)为图6(a)的局部放大图,图6(c)为图6(a)对应的瞬时蠕变速率曲线。根据图6得到不同状态Mg-8Gd-2Y-0.5Zr合金在200 ℃/70 MPa条件下蠕变100 h的蠕变量及稳态蠕变速率如表3所示。由图6(a)可以看出,挤压态合金蠕变量最大,T6合金蠕变量最小,铸态和固溶态蠕变量较为接近,位于前两者之间。进一步比较铸态和固溶态蠕变曲线可知,在蠕变初期,铸态Mg-8Gd-2Y-0.5Zr合金的蠕变性能优于固溶态合金,但是随着蠕变变形的进行,铸态合金的蠕变性能则低于固溶态合金,如图6(b)所示。所有状态合金的瞬时蠕变速率随蠕变时间的增加而减小,并逐渐趋近于达到恒定值。经过时效处理的Mg-8Gd-2Y-0.5Zr合金100 h的蠕变量及稳态蠕变速率均低于铸态和固溶处理态合金约1个数量级,较挤压态合金的蠕变量及稳态蠕变速率低约2个数量级;固溶态合金的蠕变量及稳态蠕变速率略小于铸态合金。综合来看,四种不同组织合金中,时效态合金抗蠕变性能最好,挤压态合金最差,而铸态和固溶态合金位于两者之间。

图6 不同初始组织Mg-8Gd-2Y-0.5Zr合金的蠕变及相应蠕变速率曲线 (a)蠕变曲线;(b)局部放大蠕变曲线;(c)蠕变速率曲线Fig. 6 Creep strain curves and corresponding creep rates of Mg-8Gd-2Y-0.5Zr alloys with different microstructure (a)creep strain curves;(b)creep strain curves in large magnification;(c)creep rates curves

表3 不同初始组织Mg-8Gd-2Y-0.5Zr合金的稳态蠕变性能Table 3 Creep properties of Mg-8Gd-2Y-0.5Zr alloy with different microstructures

2.3 蠕变机理分析

在高温下晶界滑移是重要的变形机制[12-13],因此晶粒尺寸是影响合金蠕变性能的一个重要参数。在高温条件下,晶界活性提高,原子扩散加剧,晶粒尺寸越小,扩散距离越短。本研究中挤压态合金的晶粒尺寸远小于铸态、固溶处理态及时效态合金的晶粒尺寸,晶界的体积分数升高使得晶界滑移对变形量的贡献增加,因此挤压态Mg-8Gd-2Y-0.5Zr合金在高温下的抗蠕变性能远远低于其他状态合金。

第二相的形状及其与基体的位向关系也会显著影响镁合金的力学行为及强化效果[7-11]。一般来说,位错在应力的作用下在基体的滑移面上运动时,遇到第二相颗粒会与之发生相互作用,根据共格程度以及颗粒大小的不同可能发生以上两种反应。当第二相颗粒与基体共格时,位错可以切过第二相颗粒继续向前运动;第二相颗粒与基体非共格时,位错不能切过第二相颗粒,而是通过Orowan机制绕过颗粒。Mg-Gd系合金中β′相是其关键强化因子,与Mg基体满足:(020)β′∥(101 ̅0)Mg,[001]β′∥[0001]Mg的位向关系[14],当位错切过共格β′相时需要克服界面能和基体畸变能,并且析出相尺寸越小、数量越多,位错运动所需要消耗的能量越高,合金的力学性能也越高。本研究中时效态Mg-8Gd-2Y-0.5Zr合金在蠕变前已析出大量β′相,因此在晶粒尺寸差别不大的情况下,时效态Mg-8Gd-2Y-0.5Zr合金表现出优异的抗蠕变性能。

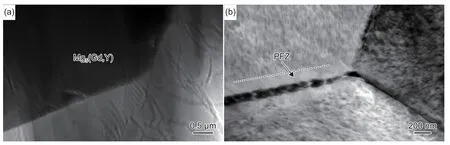

虽然铸态与固溶态Mg-8Gd-2Y-0.5Zr合金的晶粒尺寸相近,在蠕变初期,铸态Mg-8Gd-2Y-0.5Zr合金的蠕变性能优于固溶态合金,但是随着蠕变变形的进行,蠕变性能则逐渐低于固溶态合金。这主要由两个因素导致:首先,晶界及晶界附近的第二相必然会对合金材料的高温性能尤其是抗蠕变性能产生重要的影响[15-17]。晶界相可以有效地阻碍晶界滑移[8,18],提高合金的抗蠕变性能,如图7(a)所示。然而蠕变过程中晶界附近会形成一定宽度的晶界无析出带(PFZ),如图7(b)所示,这反而导致了晶界弱化而使晶界相强化效果减弱,导致抗蠕变性能降低,因此本研究中铸态合金蠕变初期抗蠕变性能略优于固溶态合金。另一方面,蠕变过程是一个长时的热处理过程。图8为蠕变后铸态以及固溶态合金的TEM显微组织。比较图8(a)、(b)可以看出,铸态以及固溶态合金在200 ℃/70 MPa蠕变过程中均析出了β′相,但固溶态合金中过饱和的Gd、Y元素在热/力耦合作用下更加容易析出,随着蠕变时间的延长,析出的β′相密度更高,这将有利于提升固溶态合金的抗蠕变性能。固溶态合金在蠕变过程当中动态析出的β′相与基体更加倾向于单一的位相关系,第二相的形状及其与基体的位向关系也会显著影响以析出强化为主要强化机制的镁合金的力学行为及强化效果。因此,随着蠕变的进行,固溶处理态合金的蠕变性能逐渐优于铸态合金。

图7 铸态合金蠕变过程中晶界Mg5(Gd, Y)相附近形貌微观组织演变 (a)晶界第二相;(b)晶界Fig. 7 Evolution of micromorphology near second phase Mg5(Gd, Y) during creep process (a)near Mg5(Gd, Y) phase;(b)grain boundary without second phase

图8 蠕变后铸态以及固溶态合金的TEM显微组织 (a)铸态合金;(b)固溶态合金Fig. 8 TEM microstructure of the as-cast and as-solution alloys after creep (a) as-cast;(b)as-solution

3 结论

(1)在200 ℃/70 MPa蠕变条件下,时效态合金具有最佳的抗蠕变性能,稳态蠕变速率为2.18×10−10,100 h蠕变量为0.032;挤压态合金的抗蠕变性能最低,稳态蠕变速率为1.52×10−8,100 h蠕变量为0.885;铸态和固溶态合金抗蠕变性能位于前两者之间。

(2)晶粒尺寸细小是导致挤压态合金抗蠕变性能较低的主要因素;在晶粒尺寸差别不大的情况下,时效态合金中析出的大量与基体完全共格的β′相是时效态合金具有最佳抗蠕变性能的主要原因。

(3)在蠕变初期,铸态合金中晶界Mg5(Gd,Y)相导致铸态Mg-8Gd-2Y-0.5Zr合金的蠕变性能略优于固溶态合金;随着蠕变时间的延长,Mg5(Gd,Y)相强化作用减弱,固溶态合金中动态析出的大量β′相则是固溶态合金抗蠕变性能逐渐优于铸态合金的主要因素。