斜沟煤矿厚煤层无煤柱自成巷关键技术研究及应用

2022-12-06周超

周 超

(山西焦煤西山煤电斜沟矿,山西 吕梁 033600)

目前,“110”工法已在我国多种类型地质条件下进行应用试验及实践,研究重点在于该技术的参数设计、矿压特征等[1-2],可为各类矿井引入该技术提供参考。斜沟煤矿目前采用留设大煤柱的沿空掘巷方式进行生产,存在诸多问题:①留设大煤柱造成了资源的大量浪费;②超长工作面导致采掘接续紧张;③超长工作面导致掘巷成本加大;④常规支护材料不具备“大变形”特性,容易引发巷道变形破坏。针对以上问题,提出了厚煤层无煤柱自成巷开采方法,研究成果将从根本上解决资源浪费、采掘失衡以及巷道变形等问题。

1 工作面概况

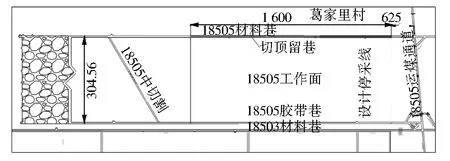

18505工作面位于15采区北中部,东侧、南侧为实煤区,切割北侧及东侧附近存在原扒楼沟煤矿8号煤越界采掘破坏区域,北侧247.8 m是斜沟煤矿井田边界,西侧为已回采完毕的18503工作面;地面标高1 040~1 212 m,工作面标高831~987 m,盖山厚度108~329 m.工作面面积915 558 m2,工业储量5.47万t,8号煤层厚度2.6~5.9 m,平均煤厚4.35 m.留巷对象为18505材料巷,留巷长度约1 600 m,如图 1 所示。18505 工作面煤层上覆岩层依次为厚度平均1.84 m的泥岩、7.89 m的中细粒砂岩,底板岩层依次为平均厚度0.95 m的砂质泥岩和13.19 m的中粗粒细砂岩。

图1 18505 材料巷留巷段位置示意(m)

2 留巷切顶及支护方案设计

2.1 切缝深度确定

切缝深度是否合理直接关系着卸压以及采空区填充效果的好坏,正确的切缝深度不仅能满足卸压及采空区填充要求,而且经济合理[3],采用理论计算使切缝深度满足空区充填要求,与此同时采用数值模拟,使切缝深度满足卸压要求。

1) 理论计算。采空区切落岩层需及时垮落堆积形成新巷帮,理论计算公式为[4]:

H缝=(H煤-ΔH1-ΔH2)/(k-1)

(1)

式中:ΔH1为沿空巷道下沉量,m; ΔH2为底鼓量,m;k为碎胀系数,1.3~1.5,泥岩碎胀系数取1.3,砂岩碎胀系数取1.4,18505工作面顶板岩层多为砂岩,因此取1.4;18505工作面采高取4.52 m时,假设ΔH1、ΔH2均为0,计算得H缝=11 m,现场施工之前还需取岩芯,根据顶板岩性变化情况及时修正切缝高度。

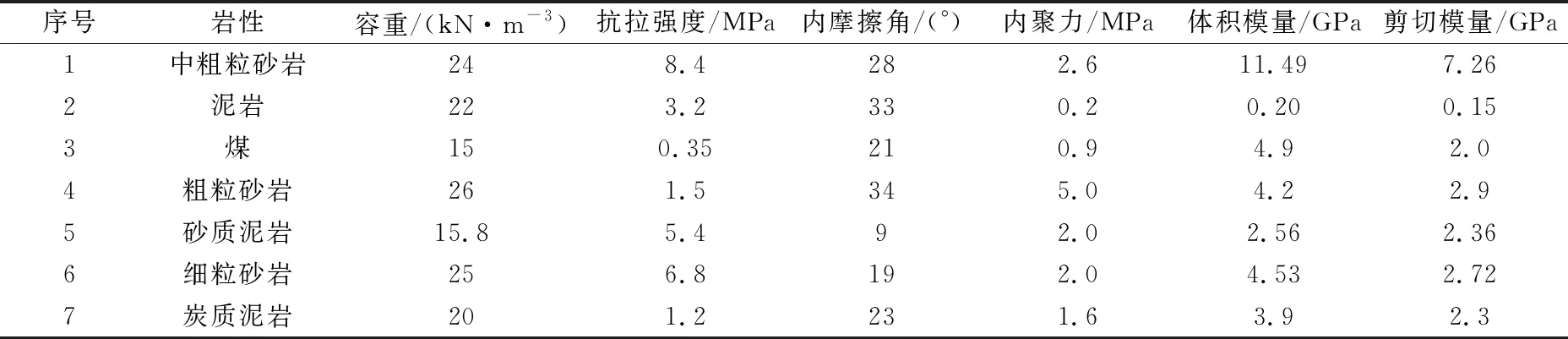

2) 数值模拟。针对斜沟煤矿18505工作面生产地质条件,应用FLAC3D数值模拟软件建立计算模型[5],模拟工作面开挖尺寸为160 m×50 m×4.5 m,其中含顶板31.34 m,底板14.14 m.网格单元47 460个,节点55 132个。根据工作面附近的地质钻孔资料,模型自底向顶的岩性及厚度依次为:中粗粒砂岩13.19 m、泥岩0.95 m、煤4.52 m、泥岩1.88 m、中粗粒砂岩8.44 m、泥岩2.88 m、粗粒砂岩0.53 m、泥岩3.56 m、煤1.43 m、砂质泥岩3.19 m、细粒砂岩1.51 m、炭质泥岩0.25 m、煤0.16 m、粗粒砂岩7.56 m.根据矿方提供的8号煤层顶底板岩层物理力学参数研究报告,确定组成岩层的物理力学参数如表1所示。

表1 模型岩层力学参数

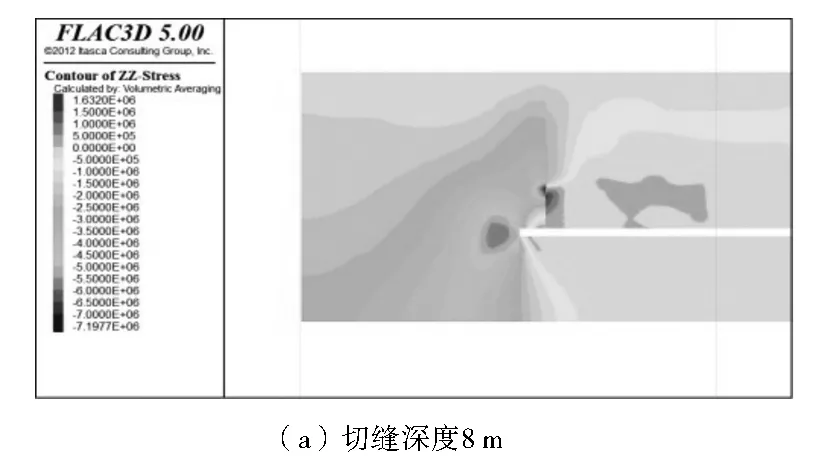

模拟研究得到切顶高度为8~14 m时采场应力分布特征,如图2所示。

图2 不同切缝深度下垂直应力分布

从图2可知,切顶高度对卸压效果具有较显著的影响。切缝深度为8 m时,沿空巷道煤帮一侧应力集中区域的深度约为3 m;切缝深度为10 m时,煤帮内应力集中区域的延伸深度扩展为4.5 m;切缝深度12 m时,应力集中区范围开始明显变小,同时与巷帮距离约为4.0 m;当切缝深度为14 m时,应力集中区范围进一步缩小。以上结果表明,切缝深度越大,实体煤壁内应力集中区域距离巷道表面越远,当切顶高度为12 m时,应力集中区域距巷帮较远且影响范围较小,有利于沿空巷道围岩的稳定,继续增大切缝深度对于应力集中情况的改善不明显,并且切顶高度越大,施工难度越大、装药量越多。结合前文理论分析计算结果初步确定切缝深度为11 m.

2.2 切缝角度确定

一般来说,直接顶的强度较低且由于回采影响导致岩石性能进一步弱化,切顶角度对直接顶垮落的影响较小。但当切顶高度范围内包含基本顶岩层时,如果切顶角度选择不当,采空区顶板将不能顺利垮落,预裂面外侧岩块仍然会与侧向顶板接触并向其施压,将会导致卸压不充分,影响相邻巷道围岩稳定性[6]。

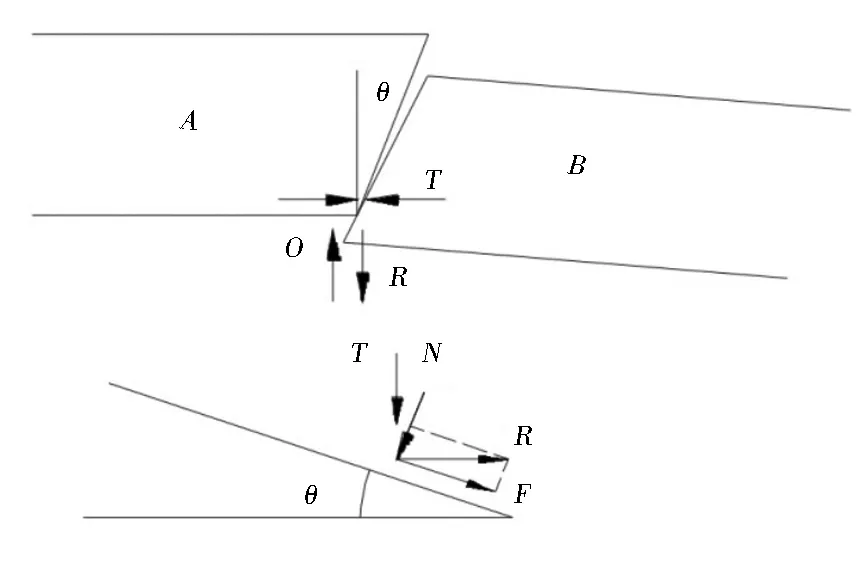

根据以往的研究可知,随着工作面持续推进,基本顶达到极限跨距后断裂成岩块,破断的岩块由于水平挤压力的作用相互咬合成稳定的砌体梁结构,端头基本顶破断成弧形三角块后,也同样形成了三铰拱式的平衡结构。此时,基本顶虽然已经破断,但相互抑制形成了稳定的砌体结构,仍能向侧向煤岩体有效传递力的作用,从而影响沿空留巷围岩的稳定。当采用切顶卸压无煤柱自成巷工艺时,切缝面成为了关键块A、B的咬合面,当关键块B沿切缝面产生滑落失稳时,才能实现基本顶岩层的顺利垮落和应力传递路径的有效切断。根据砌体梁理论和围岩结构S-R稳定原理可知,当考虑基本顶岩层的断裂面与垂直面成一定的角度θ时,岩块咬合点的受力关系如图3所示,此时岩块发生滑落失稳的条件为:

图3 切顶卸压关键块受力分析

(2)

式中:T为岩块所受的水平推力,kN;R为岩块所受的剪切力,kN;φ为岩块间的摩擦角,°;θ为切顶角度,°.经计算可知,当煤层厚度H煤≤1 m时,θ=15~20°;当煤层厚度H煤>1 m时,θ=10~15°.综合上述分析,并结合以往的成功经验,最终确定切缝深度为11 m,切缝孔布置在距正帮200 mm处,设计切缝角度为15°,切缝孔间距为500 mm.

2.3 恒阻大变形锚索设计方案

为提高留巷期间空巷顶板悬臂梁的稳定性,减小巷道顶板的回转下沉量,用高预应力恒阻锚索作加强支护,其长度计算公式为:

L≥La+Lb+Lc+Ld

(3)

式中:L为锚索总长度,m;La为锚入坚硬岩层长度,取1.8 m;Lb为顶板不稳定岩层的厚度,考虑切顶爆破时对于巷道顶板稳定性的损伤影响,巷道不稳定顶板岩层的厚度取11 m,故初步确定Lb取11 m;Lc为尾部托盘等构件总厚度,取0.2 m;Ld为锚索张拉所需的外露长度,取0.25 m.计算可得锚索长度L=1.8+11+0.2+0.25=13.25 m.由此可知,顶板锚索长度不应小于13.25 m.锚索长度取 13.3 m.锚索恒阻力为350 kN,原有支护锚索额定载荷为300 kN,已有4根原掘巷阶段施工的长锚索,考虑到巷道中的普通锚索、锚杆的支护效应,最终确定恒阻锚索支护密度为3根/排,现场施工时需根据顶板岩性变化实时修正锚索设计参数。

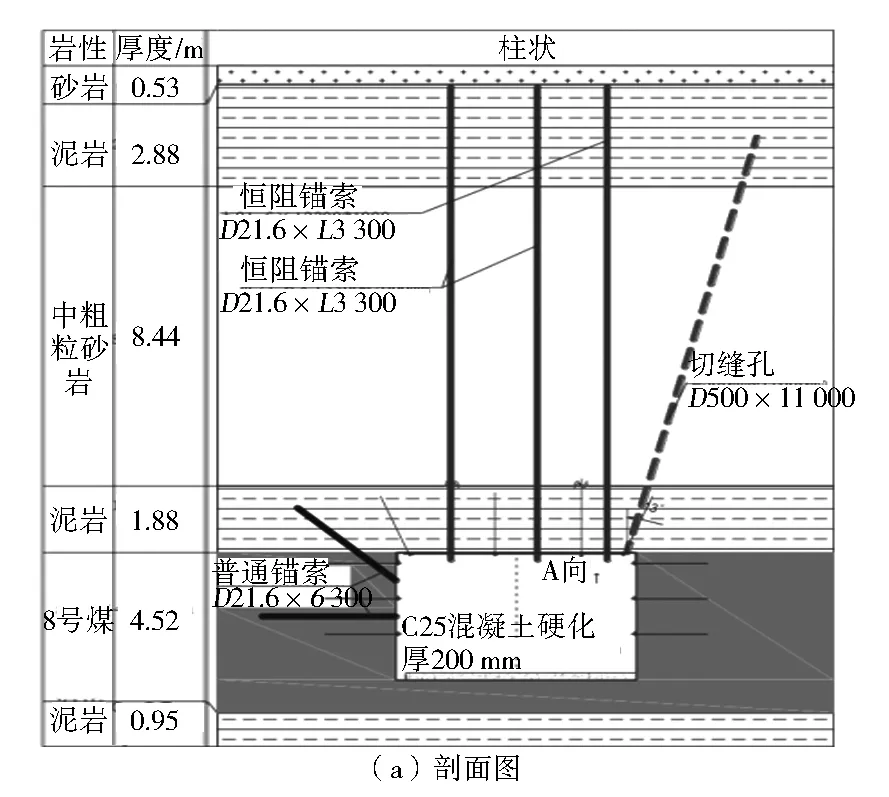

确定18505材料巷围岩变形的关键部位为切缝侧,共布设3列恒阻锚索。第1列距采空区侧700 mm,排距1 000 mm;第2列距第1列1 500 mm;第3列距第2列1 300 mm,距巷道副帮1 500 mm;第2列和第3列排距为2 000 mm.恒阻锚索支护图如图 4(a) 所示。同时,为控制留巷期间非采帮侧煤层,增加非采帮侧煤层强度,在非采煤帮侧补打两列6.3 m普通锚索,上排与水平夹角45°,排距2 000 mm,距离上帮800 mm,下排补打1列6.3 m普通锚索,水平施工,排距2 000 mm,距上排1 000 mm,与锚杆位置交替施工,如图 4(b)所示。

图4 巷道补强支护设计示意(mm)

3 工程实践效果分析

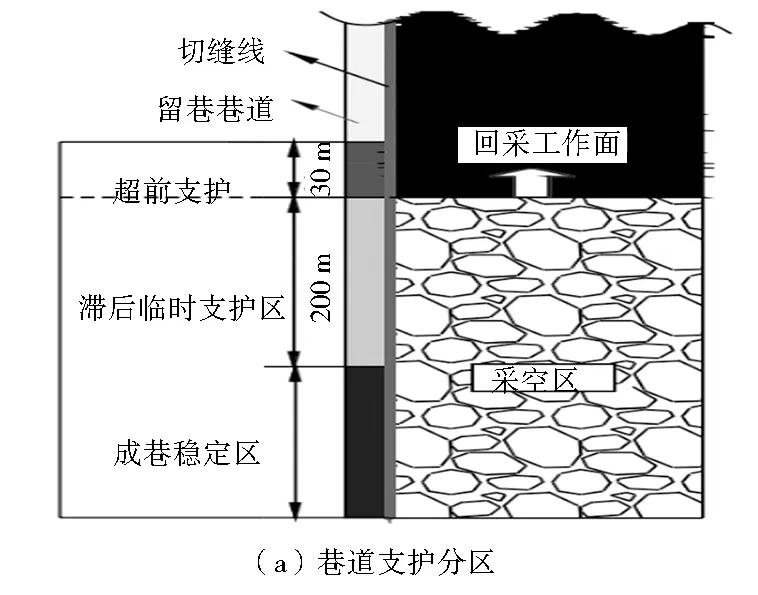

工作面回采期间将18505材料巷分为以下3个区段进行分类支护:超前支护区(工作面前方30 m),滞后临时支护区(按照相似矿井经验,推荐18505工作面初始按照架后0~200 m进行滞后支护)和成巷稳定区见图5(a).采用ZYDC19500/26/40型超前支架进行工作面前方超前段的支护,滞后临时支护区采用门式支架进行支护,间距为1 m.采用两层钢筋网与可伸缩U 型钢进行联合挡矸支护。可伸缩U型钢排距500 mm.根据现场观测,在预裂爆破作用下,采空区顶板岩层基本随采随冒,并未出现明显的悬顶现象,成巷稳定区现场实际情况如图5(b)所示,整体切顶、留巷支护效果良好。

图5 矿压监测结果

4 结 语

以斜沟煤矿18505工作面工程地质条件为基础,设计采用以“切顶卸压+恒阻大变形锚索”为主体的无煤柱自成巷沿空留巷技术。通过理论分析及数值模拟,计算确定最佳切顶高度为11 m,切缝角度为15°,恒阻大变形锚索最佳长度为13.3 m,恒阻锚索支护密度为3根/m,留巷期间超前支护区采用ZYDC19500/26/40 型超前支架支护,滞后临时支护区采用门式支架进行支护。根据应用阶段巷道采空区侧垮落情况及断面收缩情况可知,所设计切缝高度、角度、恒阻锚索布置参数合理,切顶留巷效果良好。