沿空掘巷护巷煤柱注浆加固技术研究

2022-12-06李鹏俊

李鹏俊

(潞安化工集团 王庄煤矿,山西 长治 046000)

为提高煤炭资源回收率,部分煤矿使用沿空掘巷小煤柱布置工作面,但小煤柱在工作面回采过程中受到顶板来压和巷帮压力作用,小煤柱变形越来越严重,不利于工作面正常安全生产,因此,巷道及煤柱支护问题是首要解决的问题[1-3],目前国内外专家学者主要通过在锚杆+锚索+金属网的支护方式基础上加以使用注浆加固的方法加强巷道围岩稳定性[4-6]。

节理、裂隙发育,弱面较多的围岩,其强度和变形主要由强度较小的弱面控制,因弱面的强度及变形模量较低,所以破碎围岩巷道变形量大,维护困难。注浆加固是利用浆液把围岩的各种弱面充实、重新胶结起来,从而提高围岩整体稳定性能,改善围岩的物理性能,增强围岩的自身承载能力[7-8]。围岩注浆加固与锚杆支护相结合,不仅能够改善围岩力学性能和应力分布,而且能够提高围岩承载能力和锚杆锚固力,大大减小巷道围岩变形,显著改善巷道维护状况,为煤矿的小煤柱巷道加固提供了一条新思路[9-13]。

1 工程地质概况

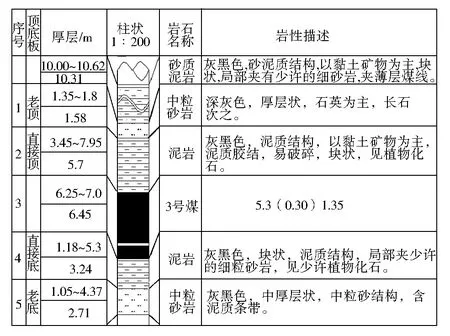

王庄煤矿9106工作面回风巷道井下北邻9105回采工作面(已回采完毕),南为9107设计工作面(未掘完),西接540胶带大巷,东为实体煤,相邻两个工作面的两条巷道之间留设10 m煤柱。9106工作面所采3号煤,在本工作面范围内,煤层厚度稳定,煤层下部夹矸最厚的一层为0.35 m,平均煤厚为6.45 m,工作面整体为上山掘进,局部有起伏,煤层倾角在1~4°之间,平均为3°.煤层直接顶为灰黑色泥岩平均厚度5.7 m;老顶为深灰色中粒砂岩,平均厚度为1.58 m;直接底为黑色泥岩,平均厚度为3.24 m;基本底为灰色中粒砂岩,平均厚度为2.71 m.煤岩层综合柱状如图1所示。回风巷沿煤层底板4°坡进行掘进,断面呈矩形,断面尺寸为5.5 m×3.6 m(宽×高),采用锚杆+锚索+金属网联合支护方式。

图1 9106工作面煤岩层综合柱状图

9106与9105之间10 m护巷煤柱在受到一次采动和二次采动的作用下,煤柱变形严重,影响工作面正常安全生产。提出注浆加固技术强化煤柱破碎区整体强度,提高煤柱的承载能力,减少巷道变形,保证工作面正常安全生产。

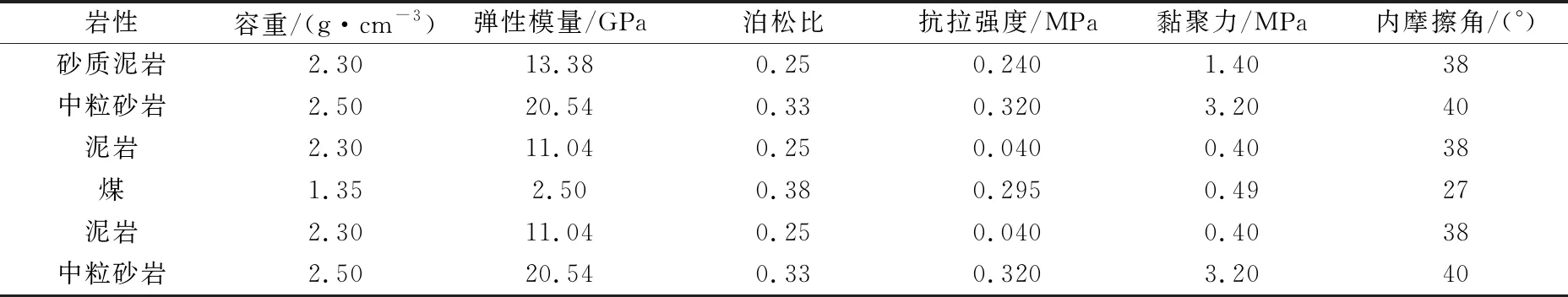

2 9106工作面回风巷应力环境分析

为了保证后续理论计算和数值模拟研究结果准确性,需要在工程现场采集煤岩样并测试煤岩体的综合性能。因此,在王庄煤矿9106综采工作面采集煤岩样,按照测试要求加工制成标准试样,对试样分别进行力学性能测试等,试样物理力学参数见表1.

表1 试样物理力学参数汇总

2.1 9105工作面回采期间应力环境分析

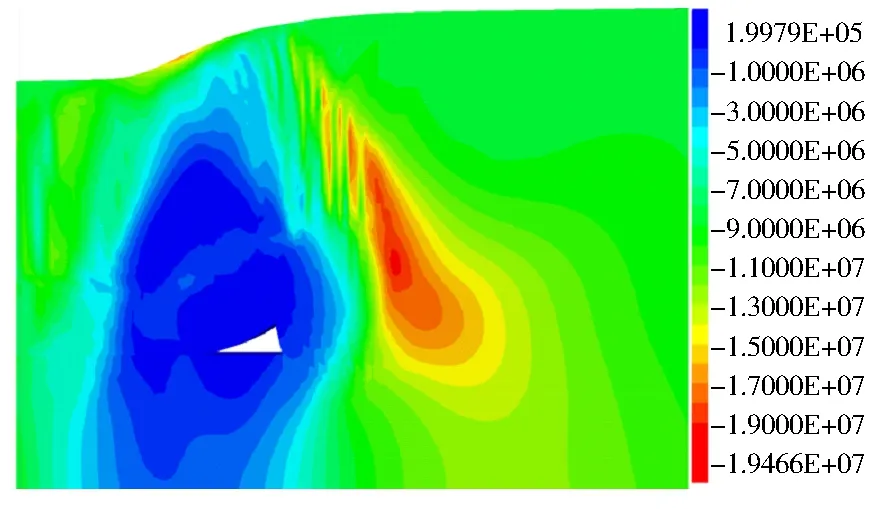

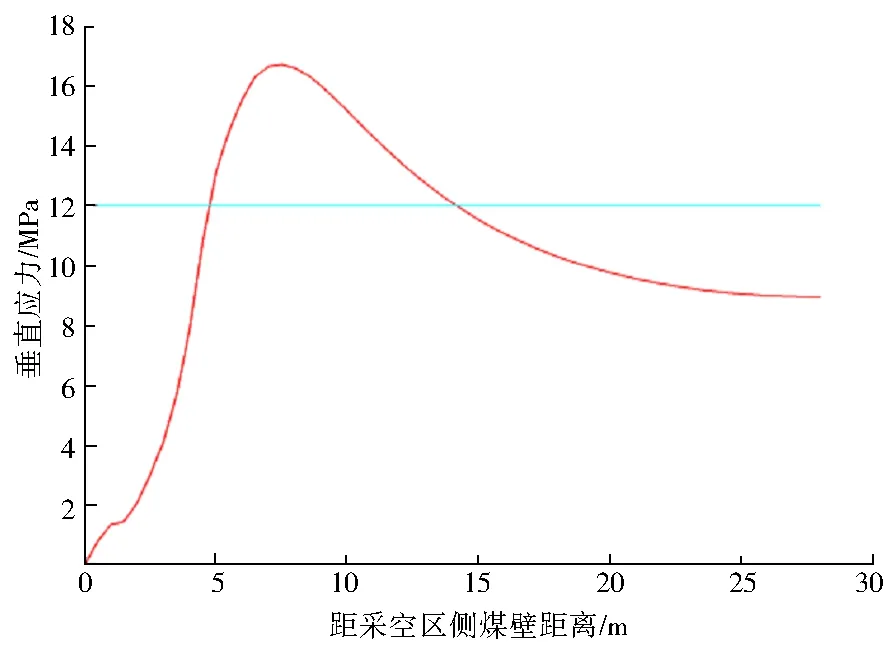

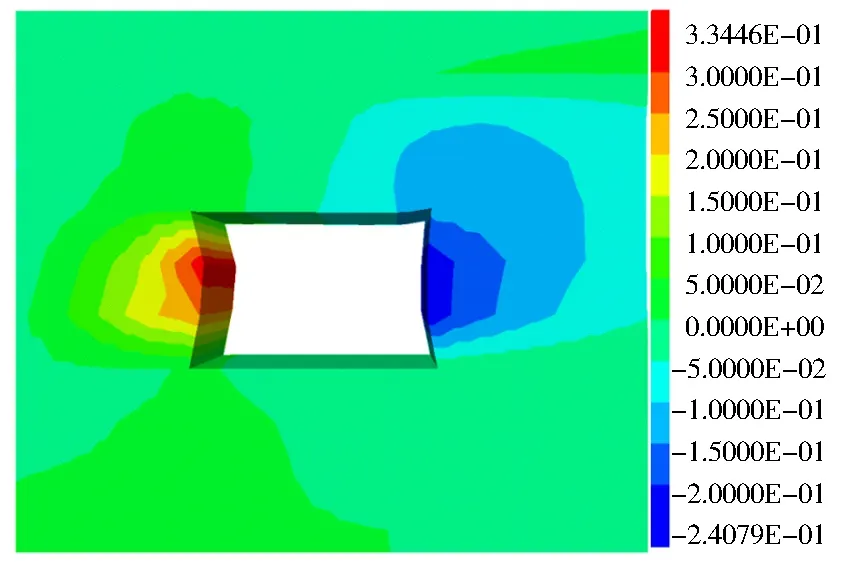

利用FLAC3D数值模拟软件构建数值模型。该模型尺寸长×高=95 m×48 m,共模拟6层煤岩,开挖9105工作面形成采空区,通过计算在模型上部边界施加10 MPa的原岩应力,侧向应力系数为1.2,两侧施加12 MPa的边界应力,模型四周采用位移边界进行约束,为避免边界效应的影响,将模型四周及底面法向速度约束为0,整个模型采用中间密两头疏宽度网格,网格最小尺寸为0.5 m,分析9105采空区右侧应力分布特征,见图2、图3.在煤层中间位置布置一条应力监测线,监测范围95 m,间距1 m获取煤层中间位置应力值,取采空侧煤壁处向煤体方向30 m范围作回采期间煤体垂直应力分布,见图4.

图2 回采期间垂直应力分布图

图3 回采期间煤体垂直应力分布图

图4 回采期间煤体塑性区分布图

由图2、图3可知,9105工作面回采后,采空区塌陷压实,应力重新分布,采空区边缘出现应力降低,实体煤一侧出现应力集中,在煤层中间位置布置一条应力监测线,测得最大垂直应力为17.46 MPa,应力集中系数为1.75,距采空区边缘7.5 m左右,护巷煤柱为10 m,9106回风巷布置在集中应力影响区,受侧煤一次回采动压影响为12 MPa左右。

2.2 9106工作面回风巷掘进期间应力环境分析

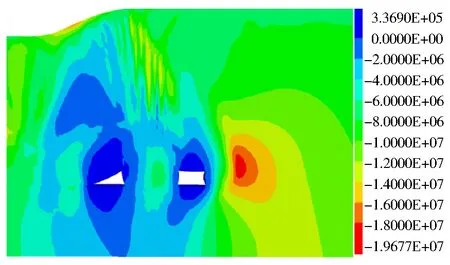

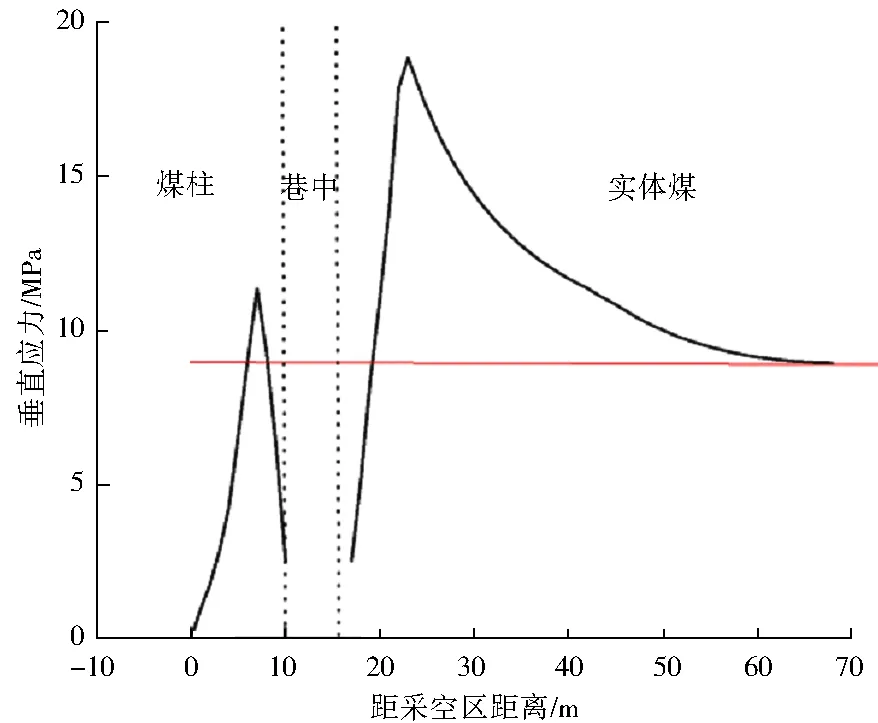

在9105回采结束并且稳定后,开挖9106工作面回风巷,护巷煤柱宽度为10 m,分析9106工作面回风巷周围应力环境分布及巷道左右两帮位移量,见图5、图6和图7.

图5 掘进期间垂直应力分布

图6 掘进期间煤体垂直应力分布

图7 巷道围岩变形

由图5、图6可知,9106回风巷开挖后,应力增高区由煤柱转移至实体煤侧,最大垂直应力为19.7 MPa,应力集中系数为2.05,距巷道右帮9 m,随着距采空区距离的增大逐渐趋近于原岩应力。护巷煤柱内应力分布降低,但仍存在应力峰值,说明煤柱仍然具有一定的承载能力。

由图7可知,在9106回风巷掘进后,巷道变形严重,呈非对称形式,巷道左帮变形量为335 mm,巷道右帮变形量为241 mm,需要对回风巷煤柱帮进行注浆加固以维持巷道稳定。

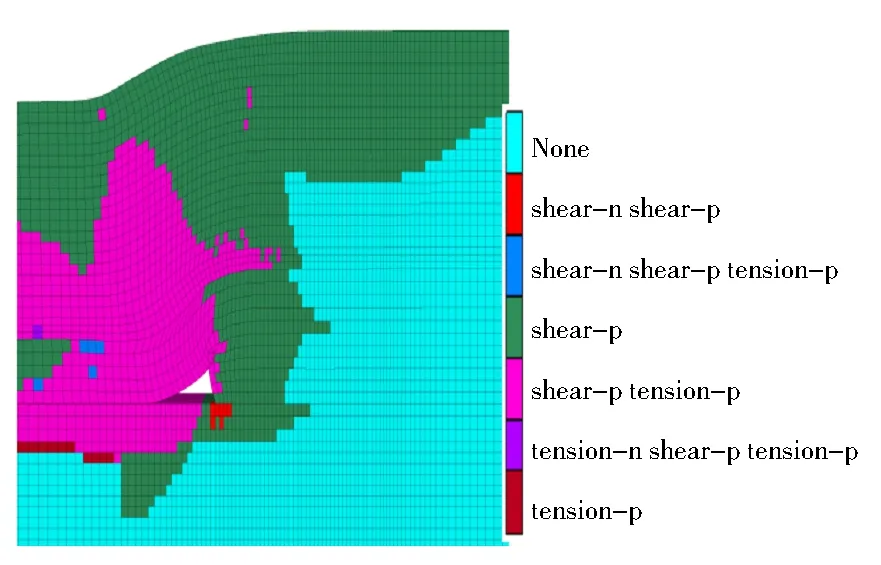

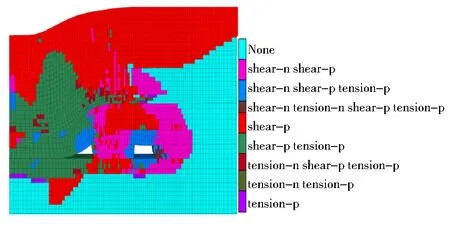

由图4和图8可知,9105工作面回采结束后,采空区周围形成塑性破坏,塑性扩展到采空区边缘10 m左右,9106工作面回风巷掘进后,回风巷周围产生塑性破坏,塑性扩展到右侧巷帮10 m处,由于煤柱中根据应力分布特征存在应力集中,所以煤柱中间存在一段塑性承载区,两侧为塑性破坏区。

图8 掘巷期间煤体塑性区变形

3 注浆加固方案

3.1 试验地点

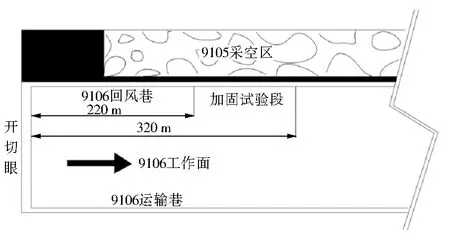

注浆加固现场试验选取9106回风巷区段煤柱作为研究对象,回风巷与采空区之间为10 m护巷煤柱,对距离开切眼220~320 m内煤柱进行打钻孔注浆加固试验,加固段示意如图9所示。

图9 注浆加固试验段布置

3.2 注浆范围计算

注浆范围按照围岩松动圈公式进行计算:

式中:r为巷道宽度,取5.5 m;P为掘进期巷道所受垂直应力,取12 MPa;Ps为煤柱的支护反力,取8.9 MPa;C为煤体黏聚力,取0.49 MPa;φ为煤体的内摩擦角,取27°.

计算得出松动圈的最大半径为4.45 m,因为护巷煤柱宽度为10 m,煤柱中间为塑性承载区,两帮为塑性破坏区,为得到较好注浆效果,注浆应贯通塑性破坏区,从而提高煤柱整体承载能力,并且为防止注浆范围过大,从而贯通采空区,影响安全生产,注浆深度不宜过大,因此,综合考虑取实际注浆孔范围为3 m.

3.3 注浆加固方案设计

3.3.1 注浆材料

结合9106工作面煤柱实际力学参数,所选用材料均为自行配比的复合注浆材料,主要包括:水、325号普通硅酸盐水泥、复合剂(硫铝酸盐水泥熟料、缓凝剂和悬浮剂等混合而成)、固化剂(石膏、石灰、速凝剂、悬浮剂混合而成),其中所选材料比例为:水∶复合剂,固化剂∶水=1.5∶1,1∶1.5.

3.3.2 注浆参数确定

1) 注浆压力。注浆压力大小的选择决定了注浆液能否成功注入破碎带中,注浆压力选取过小时,由于煤体内部破碎体的阻力,注浆液无法注入破碎带中;注浆压力选取过大时,由于压力过大会影响煤体破碎带的整体发育,所以根据研究区物理力学参数及地质特性等选取注浆压力为2 MPa.

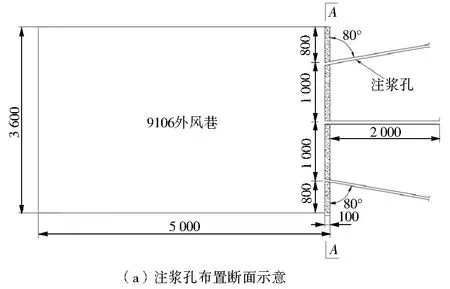

2) 注浆孔布置方式。开口段前20 m左帮布置2-1-2孔、顶板(距左帮500 mm内)布置0-1-0孔,孔径42 mm,排距800 mm,孔深3 m;20 m往里仅在左帮布置2-1-2孔,孔径、排距、孔深同上。注浆孔布置方式,如图10所示。

图10 注浆孔布置方式(mm)

4 现场施工并监测矿压

4.1 现场施工

在9106工作面回风平巷开切眼220~320 m试验段,按设计注浆加固方案打注浆孔并进行注浆,为防止浆液沿煤柱内裂隙流出影响注浆加固效果,在注浆之前应在顶两帮进行全断面喷浆达到密封效果,喷浆厚度为100 mm.

4.2 矿压显现监测

在9106工作面回风巷两帮布置表面位移测站包括在两帮的中部各布置1个测点。测站安在垂直于巷道壁的D30 mm,深450 mm的孔,测站采用D20 mm×L500 mm圆钢焊制,用树脂药卷锚入孔中,用测枪或测杆量两帮的相对位移。

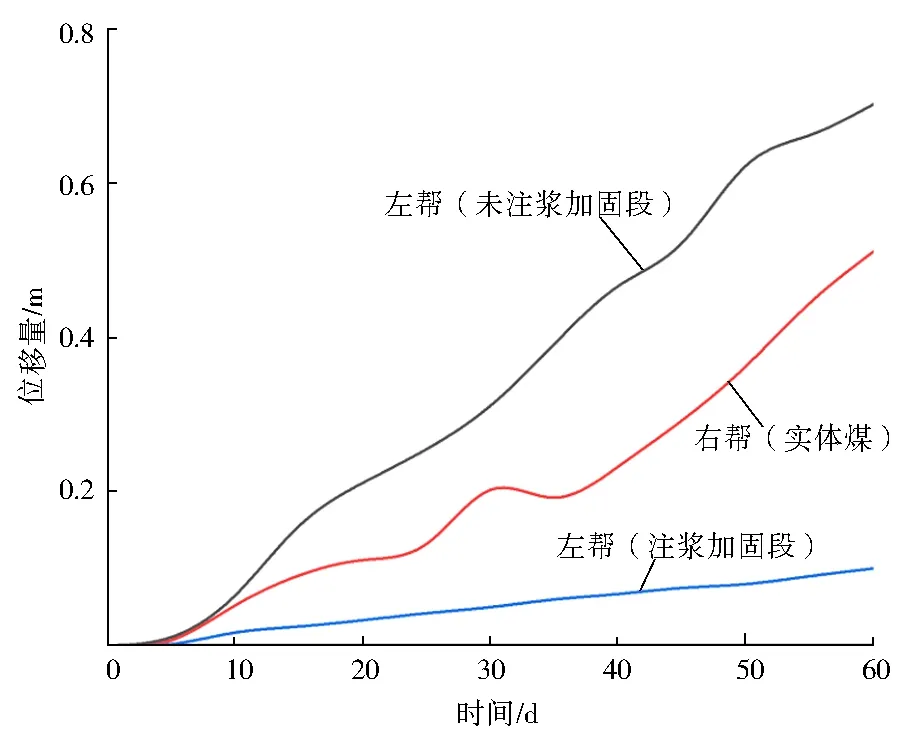

由图11可知,未注浆加固段煤柱帮变形比较严重,右帮实体煤帮破碎情况较严重,煤柱帮最大位移大约为700 mm.由于注浆加固使煤柱内部破碎区整体性增强,内部承载性能增大,煤柱帮位移量约为100 mm左右,注浆加固方案能显著增强煤柱帮承载能力,降低巷道围岩变形量。

图11 巷道两帮位移监测

5 结 语

1) 针对9106工作面沿空掘巷小煤柱变形破坏特征,分析了注浆加固提高护巷煤柱承载能力的作用机理,提出了注浆加固控制沿空掘巷大变形技术。

2) 基于理论与数值模拟分析了一次采动及掘巷期间煤柱内应力环境及位移特征演化规律,确定了护巷煤柱注浆加固范围为3 m,注浆材料比例为:水∶复合剂,固化剂∶水=1.5∶1,1∶1.5,注浆压力为2 MPa.

3) 确定了注浆孔布置方式:开口段前20 m左帮布置2-1-2孔、顶板(距左帮500 mm内)布置0-1-0孔,孔径42 mm,排距800 mm,孔深3 m;20 m往里仅在左帮布置2-1-2孔,孔径、排距、孔深同上。现场矿压监测表明,注浆加固段顶板下沉、煤柱帮变形量都有大幅降低,提高了巷道围岩稳定性,有效控制了沿空掘巷围岩大变形。