燃料电池双极板机械性能设计要点综述*

2022-12-06刘颖赵洪辉盛夏潘兴龙许德超金守一

刘颖 赵洪辉 盛夏 潘兴龙 许德超 金守一

(1.中国第一汽车股份有限公司研发总院,长春 130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130013)

主题词:质子交换膜燃料电池 双极板 流道形式 流道结构

1 前言

随着国内燃油汽车保有量不断增加,我国石油对外依存度超越安全线。除此之外,由于内燃机大规模普及造成的大气污染严重、温室效应加剧等现象也逐渐凸显。为了实现二氧化碳排放2030年前达到峰值,2060年前实现碳中和的目标,作为零排放清洁能源的质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC),将成为碳中和的主力军。

双极板作为PEMFC的核心部件之一,其结构直接影响反应气体的利用率及燃料电池的排水和散热性能[1]。Jiang归纳了双极板在燃料电池结构上所需具有的6个基本功能[2]:

(1)分离电堆中各单电池;

(2)输送氧气和氢气;

(3)提供电气连接,传导电能;

(4)去除生成水等副产物;

(5)冷却液消散反应热;

(6)承受电堆组装夹紧力。

基于上述功能对双极板进行设计,通常包括9个基本要求[3]:

(1)抗腐蚀性强;

(2)电阻低,导电性能优异;

(3)传热性良好,能够有效控制电池温度;

(4)出入口压降损失适中;

(5)易加工成型;

(6)排水能力强;

(7)质量小;

(8)机械强度高;

(9)成本低廉。

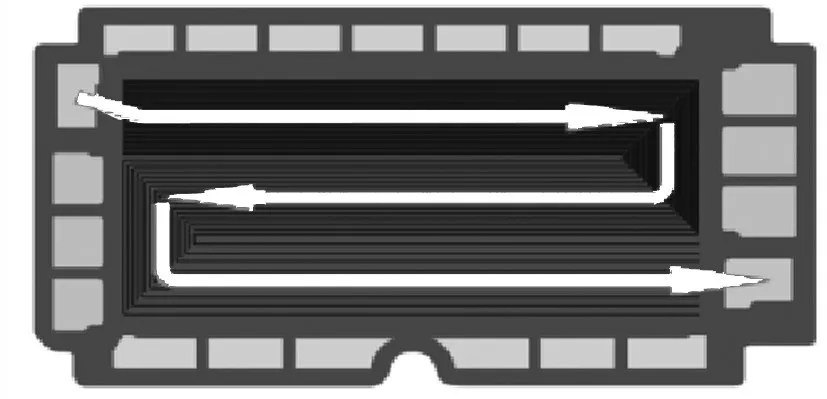

双极板设计的要点可以分为流场形式和流道结构2类,其中流道结构又包括流体分配区尺寸、导流区构型、流道的长度与数目、流道沟宽与脊宽的比值,流道设计要点及其对电池性能的影响关系如图1所示。

图1 流道设计要点及其对电池性能的影响关系[4]

本文就双极板流道形式与流道结构2项设计要点进行了概述,重点介绍了不同流道形式的特点及优缺点,并通过文献综述与自身仿真研究相结合的方式研究了不同形式流道对压降及双极板性能的影响;在双极板流道结构概述中,通过对标国内外双极板结构识别出优选的双极板结构形式。

2 双极板流道形式

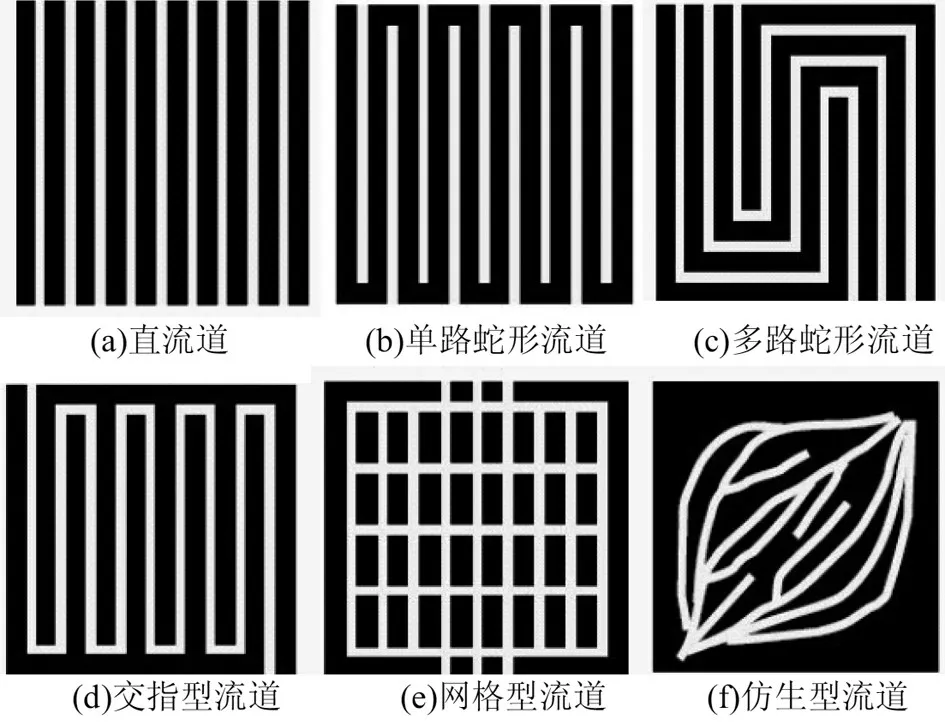

自20世纪80年代以来,研究者们便对双极板流场的构型进行研究,基础的流场结构包括直流道、单路蛇形流道、多路蛇形流道、交指型流道、网格型流道和仿生型流道,各流道形状如图2所示。

2.1 直流道

直流道(图2a)是多条竖直流道以并联的形式进行分配,其优点是易加工成型,流动阻力小,流体出入口压降损失小。但是,由于平行流场各流道之间压差较小,相邻流道之间的强制对流弱,因此反应气体主要依靠扩散的方式进入气体扩散层(Gas Diffusion Layer,GDL)进行反应,且由于气体流速不大,在脊下和流道边缘处聚集的液态水不容易排出,易造成部分电极水淹的现象,进而影响电池整体性能[5]。

图2 双极板常见流道形状[1]

本文以深度0.4 mm,宽度0.5 mm的流道为基础,研究了不同流道长度和不同构型的流道出入口压降分布规律,100~500 mm不同长度流道的压降与流道长度关系如图3所示。结果表明,随着流道的加长,出入口压降基本呈线性增大,在10 m/s的流速下,流道长度每增加50 mm,压降约增加1.5 kPa。

图3 压降与流道长度关系

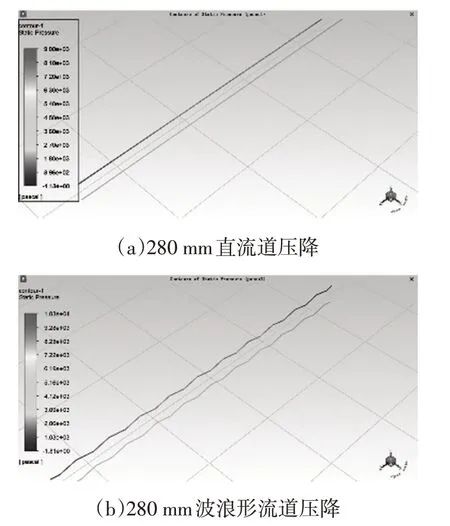

本文对长度为280 mm的直流道与其改进流道—波浪形流道进行了对比,结果如图4所示。结果表明,图4b中的波浪形流道对于压降的影响相当于流道长度增加了200 mm,即波浪形流道可以在不改变流道长度的前提下增加出入口压降。同时,由于流道弯折引起的扰流会使流体分布更加均匀。此外,波浪形流道的弯曲程度及弯折次数均会对压降造成影响。

图4 直流道与波浪形流道压降

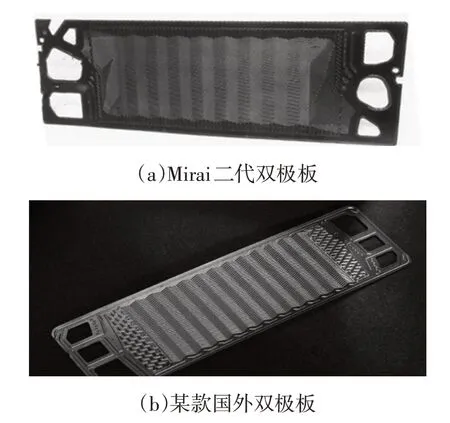

目前,根据直流道改进的波浪形流道设计受到很多厂家的重视。2020年12月,丰田发布的Mirai 2代双极板及某款国外双极板均采用平行的波浪形流道设计作为双极板的主体流场(图5)。主要是由于波浪形流场既兼顾了直流道易加工成型的优点又能够通过波浪起伏增加扰流,增大流体出入口压降,气体更容易扩散进入GDL,使流体分布更均匀。

图5 双极板样例

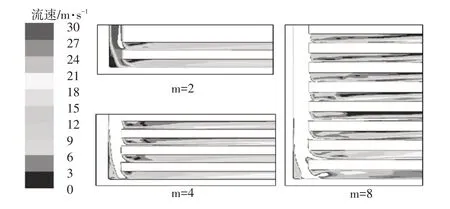

此外,直流道中还存在一分二和一分多的情况,武汉理工大学研究了一分二、一分四、一分八,这3种情况下流体的分配情况(图6),得出分流数为2时,更容易实现流场流量均匀分配的结论[6]。

图6 不同分流数对应的流速分配情况

对于直流道存在的问题,流道设计人员也提出了以下改善方法:

(1)通过减小流道尺寸,提高气体流速[7],使生成水更易排出,防止水淹现象发生;

(2)通过设置截面突变流道,增加扰流,使气体产生平行于扩散层方向的横向扩张与收缩,增强反应气体扩散能力[8];

(3)增加导流区,使流体流动更加均匀[9];

(4)分流场设计,通过一分二或一分多的形式将流体从主流道分入各级分流道后再重新汇集,增大压降,提高反应物利用率[10]。

2.2 蛇形流道

单路蛇形流道(图2b)是较早提出的流道形式[5]。单路蛇形流道流速分布均匀,具有快速排出液态水、不易堵塞流道的优点,但由于蛇形流道长度较长,导致流体压降较大,容易出现后段传质不充分、气体分布不均匀、电流密度不均匀问题。为改善这一问题,在单路蛇形流道基础上采用多路蛇形流道发展起来,如图2c所示。多路蛇形流道可以在不改行调整,灵活性强。丰田Mirai第1代双极板氢气侧流道采用的就是多路蛇形流道(图7)。

图7 丰田Mirai第1代双极板氢气侧流道

但多路蛇形流道存在加工难度增大,气体分布不均匀的问题。其原因首先是蛇形流道中各流道串联排列,相邻流道之间存在压差,气体会经过双极板流道脊的位置经过GDL进入另一条流道,产生气体“短路”现象。另外,由于蛇形流道长度较长,气体出入口压降较大,存在反应气体传导不均匀,进而导致电流密度分布不均匀和热量分布的不均匀性。

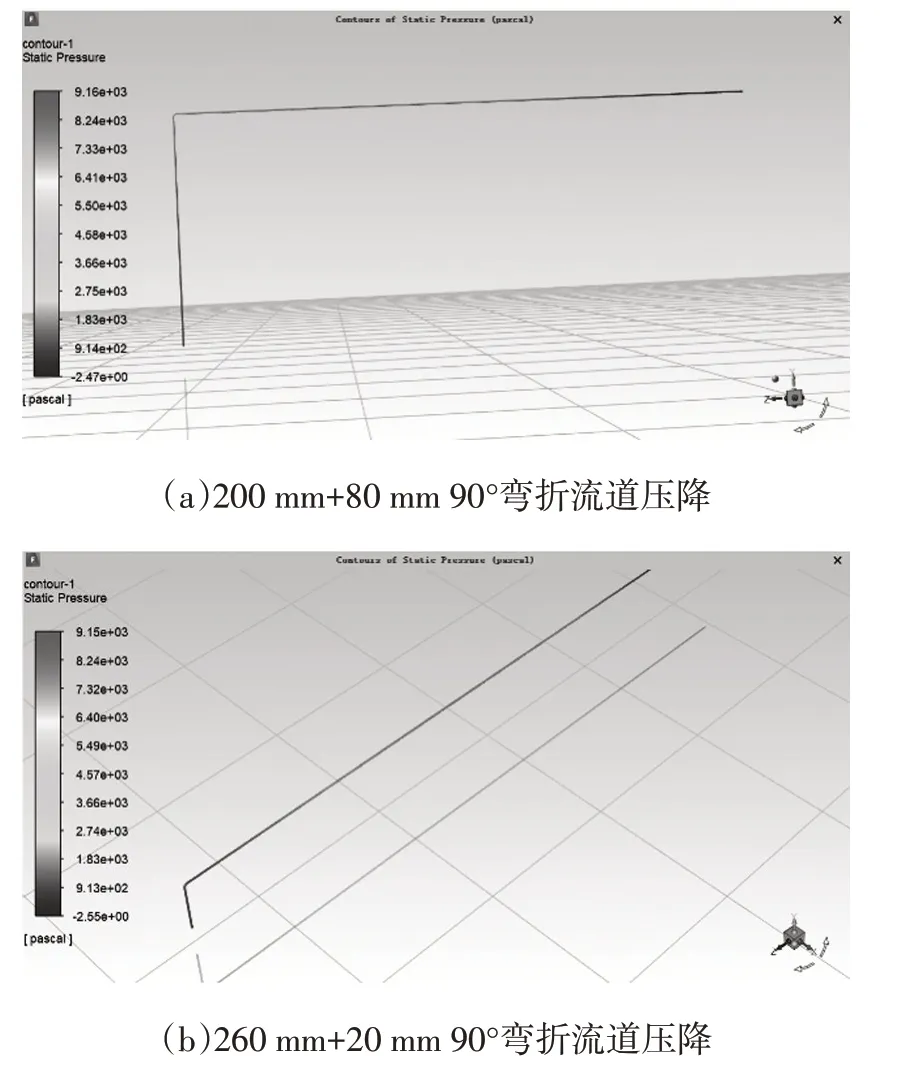

本文首先对蛇形流道单拐点位置进行研究,分别研究了同样流道长度下、不同拐点位置对压降的影响,结果如图8所示,结果表明蛇形流道拐点位置对压降总值几乎无影响。

图8 不同拐点位置压降

本文研究了30~135°折弯对压降的影响,仿真结果如图9所示,可以看出随着折弯角度的不断增大,压降逐渐减小,在3~90°之间压降速率高于9~135°压降速率,即锐角折弯压降速率高于钝角折弯。

图9 压降与流道折弯角度关系

对于蛇形流道的改进,可通过流道细密化[1]、流道中部渐缩,出口渐扩[11]、增加扰流结构[12]、加入导流设计[13]进行优化。

2.3 交指型流道

交指型流场(图2d)的入口流道与出口流道不连通,反应气体需要经过GDL才能流出电堆,通过形成脊下强制对流排出GDL中的水分,提高反应产物的传输速率,大幅提高燃料电池的性能。同时,由于脊下强制对流导致气体出入口的压降非常大,导致压损严重。且长期压损过大会缩短燃料电池寿命[14]。

目前,对于交指型流道的应用并不多,对交指型流道的改进主要集中在对其流道尺寸及截面形状方面的改进。

2.4 网格型流道

网格型流道(图2e)通常是将阻挡物规则排列在双极板平面上,组成贯穿于流体出入口之间的通道,使流体在阻挡物之间流动,引起反应气体在流场中不断地收缩扩张,用以增强流体的扰动。因此,网格型流道能够使反应气体与扩散层充分接触,能够较好地与扩散层发生换热并将热量带出。同时,由于网格型流道反应气体流动区域选择性多,导致反应气体倾向于从流阻小的通道流出,从而使得气体分布不均匀。

对于网格型流场的改进主要包括阻挡物形状、布置方式2种,目的是提高反应物气体的利用率,进而提升燃料电池的性能。上海恒劲动力便设计了一款阻挡物类似月牙形状的网格型双极板流道[15](图10)。

图10 网格型双极板流道[15]

2.5 仿生型流道

仿生型流道一般是仿照自然界中的一些事物,如树的枝干分布、树叶脉络、人体心肺血管分布等设计而成[1],它能够充分发挥生物中流体分布均匀的优势,使反应气体得到充分利用。其作用原理是通过对主流道与各支流进行合理布局,使反应气体分布均匀,同时反应气体在仿生型流道中不断分流与合流,产生扰流,促进反应气体吸收利用,进一步提高燃料电池性能。但仿生型流道存在2个主要问题:

(1)由于扰流造成进出口压降大;

(2)由于流道结构复杂导致加工难度大。

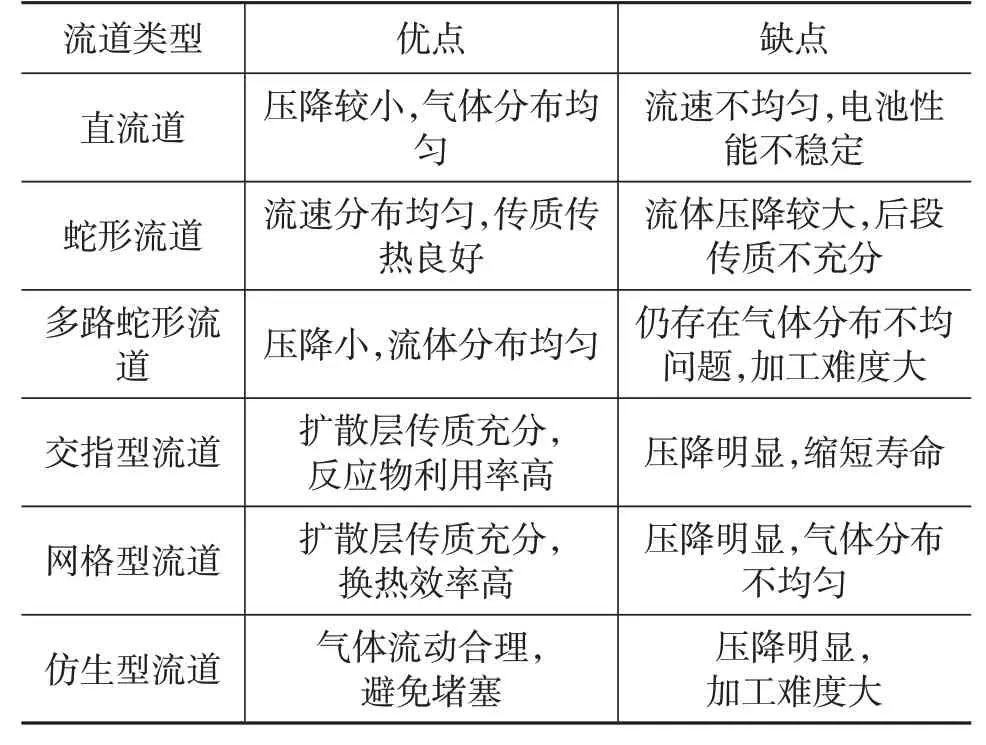

综合以上几种类型的流道对比,可以发现每种类型的流道都有各自的优势和劣势,各流道优缺点对比如表1。目前,综合考虑成本、加工难度以及对电池性能的影响,多采用直流道与多路蛇形流道结构改进的方式进行双极板设计,如波浪形流道等。

表1 不同流道类型优缺点对比

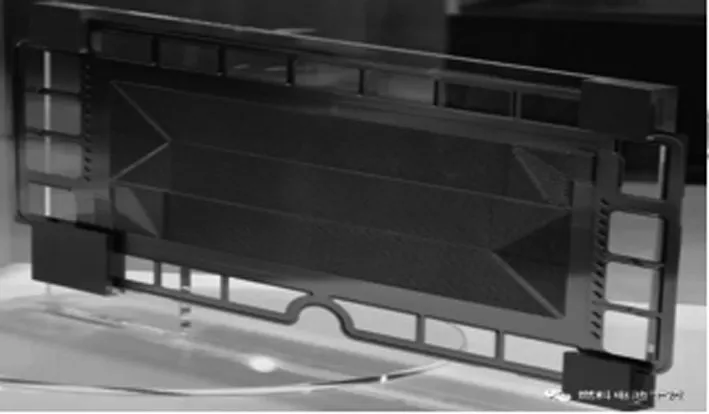

3 双极板流道结构

双极板性能除受流道形式影响外还与流道的结构息息相关,双极板结构如图11所示,分为进出口区域、反应物过渡区及反应区3部分。其中,进出口区域的尺寸、反应物过渡区的构型、反应区流道的尺寸均会影响燃料电池的性能,以下分别概述其对燃料电池性能的影响。

图11 双极板结构[16]

3.1 进出口区域

目前,双极板进出口区域多位于双极板四周(图12),作为流体导通区域将反应气体和冷却液通过双极板流道出入口,流入/流出双极板。进出口的位置布置和尺寸也是影响燃料电池性能的因素之一。

图12 丰田Mirai第1代双极板

对于进出口的布置,为平衡水热管理及反应气体湿度,双极板进出口的位置(图13),即空气入口低湿度区位于低温侧,通过阳极末端扩散的水分进行增湿,而空气出口高湿度区位于高温侧,对应氢气入口的低湿度区,这样整体上有利于燃料电池内部水含量的均匀分布。

图13 双极板进出口相对位置

对于进出口的尺寸,有研究表明需满足进口截面积≥流道最小截面×流道数目。而进口与出口尺寸的相对大小多数情况下是对称相同的,但近期发布的丰田Mirai第2代双极板(图5 a)采用的是阴阳极出口截面积大于入口截面积的设计,新源动力股份有限公司也提出了1种非对称结构的燃料电池极板[17],同样是阴阳极出口截面积大于进口截面积,结果表明反应气体分布均匀性提高,单电池一致性也得到提升。

3.2 反应物过渡区构型

反应物过渡区是反应气体和冷却液进入反应区的过渡区域,主要起到导流的作用,能够有效引导反应气体和冷却液进入到反应区内进行反应。部分双极板设计将过渡区与流道融合,部分将过渡区单独配置,单独配置的过渡区多采用网格/点阵分布流道的形式(图14),气体经过渡区分配后再进入流道。

图14 点阵过渡区示意

3.3 反应区流道尺寸

反应区流道的尺寸是影响反应气体及冷却液发挥作用的重要参数,由于建立模型和试验工况的差异,流道尺寸的具体值也会存在差异,但典型的流道宽度为0.5~2.5 mm,脊宽0.2~2.5 mm,流道深度为0.2~2.5 mm。

3.3.1 流道宽度

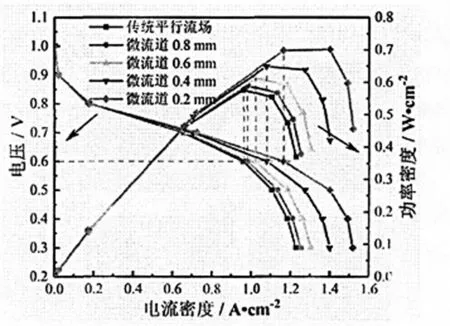

刘海超等[4]研究了分布于0.2~1 mm之间不同宽度的流道对燃料电池性能、压降和气体分布的影响,得出图15所示的结论。结果表明:

图15 不同宽度的流道对燃料电池性能、压降和气体分布的影响[4]

(1)减小流道宽度,有助于提升燃料电池性能;(2)流道宽度减小降低了相邻流道之间流速的差异,提高了相邻流道之间流动分布的均匀性;

(3)减小流道尺寸,氧浓度均值和均匀性均呈现非线性增大趋势,增加氧气转化率。

3.3.2 脊宽

依据电极与双极板材料的导电特性,流场沟槽的面积也有一个最优值,即流道的宽度与脊宽的比值有一个最优值。沟槽面积与双极板总面积的比值称为双极板的开孔率,研究表明,双极板开孔率应在40%~75%之间。开孔率太高会造成电极与双极板之间的接触电阻过大,增加电池的欧姆极化损失。开孔率过低则会使流道区域过小,反应区域不足。

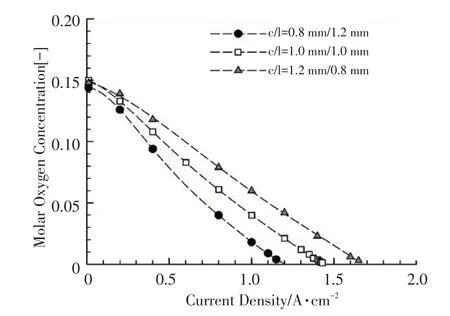

Berning等[18]采用三维全电池模型分析了沟脊比分别为2∶3、1∶1、3∶2,这3种流道所对应的电池的性能,分析结果如图16所示,表明沟脊比3∶2为最优比。其主要原因是增大脊的宽度虽然能够提高电和热的传导性能,但脊宽过大会使各流道之间间距增大、膜电极与反应气体的接触面积减小、增加了水在脊下的积累。因此,沟脊比应大于1。

图16 不同沟脊比摩尔氧分数与电流密度的关系[18]

3.3.3 流道深度

陈磊等[19]研究了在其他条件保持不变的情况下,不同深度的流道对阴极氧气浓度、沿流道方向压降及燃料电池性能的影响。

结果表明,在0.4~1 mm范围内,流道深度越小,燃料电池性能越好,但过小的流道会导致压损过大,综合考虑流道深度对压力损失、气体的量浓度的影响,当深度取值为0.6 mm时,电池综合性能最优(图17)。

图17 不同深度的流道对阴极氧气浓度、沿流道方向压降及燃料电池性能的影响[19]

对于金属双极板来说,还涉及冲压条件下流道的倾角,典型的流道倾角为0~60°。

综上所述,适当地减小双极板流道的宽度及深度,有利于提升燃料电池的性能。其主要原因是,在气体流量一定的条件下,流道的深度和宽度适当减小,会使气体流速增加,反应气体进入GDL和催化层的气体浓度增加,增强了流场的排水散热性能。但同时为避免流道的压损及双极板与GDL的接触电阻过大,流道的宽度和深度不能过小。

4 展望

双极板作为PEMFC重要组成部分,其流道的形式与结构直接影响反应气体的利用率及燃料电池的性能。目前,流道多采用直流道、蛇形流道的形式,并在此基础上对流道尺寸及结构进行改进。丰田Mirai第1代双极板空气流道采用3D流场,但Mirai第2代的双极板空气流场改为二维直流道的改进结构。考虑到加工工艺、成本及流场对燃料电池性能的综合影响,二维直流道/蛇形流道的改进结构将成为双极板流道发展的主流。

随着用户对电堆的功率密度要求越来越高,双极板的厚度也越来越小,在考虑双极板性能的同时,也需要考虑双极板的支撑强度,使流道起到合理的加强筋的作用。因此,流道逐渐向细密化展,主要是由于细密化的流道和脊减小了脊的支撑跨度,增强了流道对膜电极的机械支撑强度。