氩气雾化镍基粉末高温合金及粉末特性研究进展

2022-12-06许文勇张国庆谢建新

张 强 ,郑 亮 ,许文勇 ,李 周 ,张国庆 ,谢建新

1) 北京科技大学新材料技术研究院, 北京 100083 2) 中国航发北京航空材料研究院先进高温结构材料重点实验室, 北京 100095 3) 北京科技大学北京材料基因工程高精尖创新中心, 北京 100083

✉通信作者, E-mail: zhangqiang0_2019@163.com (张强);liang.zheng@biam.ac.cn (郑亮);g.zhang@126.com (张国庆)

粉末涡轮盘是高性能航空发动机最重要的核心热端部件之一。镍基粉末高温合金合金化程度高、组织均匀,具有良好的抗疲劳和蠕变性能、优异的耐腐蚀性能和抗高温氧化性能,目前已成为先进粉末涡轮盘的首选材料[1‒3]。近年来,随着高推重比航空发动机的不断发展,对粉末涡轮盘的综合性能要求不断提高,制备高品质的镍基高温合金粉末成为高性能粉末涡轮盘的基础和保障。

粉末涡轮盘用镍基高温合金粉末的制备方法主要包括氩气雾化法(argon atomization,AA)和等离子旋转电极法(plasma rotating electrode atomization,PREP)。相比于等离子旋转电极粉,氩气雾化粉粒度更小,制坯后组织均匀性更好,产生的夹杂物尺寸更小,有利于消除缺陷。欧美等国家和地区主要采用氩气雾化法制备镍基高温合金粉末,制备出满足粉末涡轮盘性能要求的镍基粉末高温合金[1,4]。

氩气雾化镍基高温合金粉末的尺寸和形貌以微米级球形颗粒为主。与块体材料相比,球形粉末由于极大的比表面积,极易在雾化、转移和存储过程中发生气体吸附行为而使氧含量增加,并在粉末表面形成氧化物,导致粉末在固结过程中形成缺陷,显著降低粉末冶金镍基高温合金制件的力学性能[5‒6]。虽然通过提高氩气纯度和优化雾化工艺的方式,可以获得氧含量很低的镍基高温合金粉末,但雾化成形后的粉末在后处理过程中(粉末筛分、存储、真空脱气等环节)不可避免受到有氧环境的污染,降低粉末的纯净度。选择合理的粉末存储方式,可以有效降低粉末后处理过程中的气体吸附,防止粉末的进一步氧化。真空脱气处理可以明显促进粉末表面的气体脱附,进一步降低粉末的氧含量[7]。结合粉末涡轮盘用镍基粉末高温合金的发展历程,本文重点介绍了氩气雾化镍基高温合金粉末特性,以期获得高品质的镍基高温合金粉末,为发展高性能航空发动机粉末涡轮盘提供可靠原材料。

1 镍基粉末高温合金的发展

1.1 国外镍基粉末高温合金发展概况

当前,欧美等国家和地区的镍基粉末高温合金已经发展到了第四代,如图1[1]所示,并广泛应用于军、民用航空发动机。典型镍基粉末高温合金的主要特性如表1所示[8‒9]。其中,第一代为以René95和IN100为代表的650℃高强型(高γ′相含量)粉末高温合金,其成分沿用了铸造高温合金和铸锻高温合金的成分;第二代为以René88DT 和N18为代表的750℃损伤容限型粉末高温合金,相比于第一代镍基粉末高温合金,适当降低了强度水平 (降低γ′相含量),调整了晶粒尺寸,提高了抗裂纹扩展性能,使合金具有优异的综合力学性能、耐腐蚀和抗高温氧化性能;第三代为以LSHR 和RR1000为代表的高强损伤容限型粉末高温合金,在提高强度(高γ′相含量)的同时,进一步提高了抗裂纹扩展能力,工作温度达到800℃;第四代镍基粉末高温合金以ME501为代表,是在第三代的基础上,通过调整成分和优化工艺,使合金在具有高强度和高损伤容限前提下,工作温度提高到815℃以上[8]。综合来看,镍基粉末高温合金的发展趋势具有“三高一低”的特点,即高强度、高工作温度、高组织稳定性和低疲劳裂纹扩展速率,四代镍基粉末高温合金的各项性能对比如图2 所示[10]。

图2 四代镍基粉末高温合金性能对比[10]Fig.2 Comprehensive properties of the four generation nickelbased powder metallurgy superalloys[10]

表1 国外典型镍基粉末高温合金特性[8‒9]Table1 Characteristicsof thetypical nickel-based powder metallurgy superalloys[8‒9]

图1 镍基粉末高温合金发展历史[1]Fig.1 Development of the nickel-based powder metallurgy superalloys[1]

相对于采用氩气雾化粉+热等静压(hot isostatic pressing,HIP)+热挤压(hot extrusion,HEX)+热等温锻造(hot isothermal forging,HIF)+热处理 (heat treatment,HT)工艺制备粉末涡轮盘的欧美国家,俄罗斯主要采用等离子旋转电极粉+直接热等静压(As-HIP)+热处理(HT)工艺制备粉末涡轮盘。全俄轻合金研究院(VILS)在多年的粉末高温合金研究中取得了明显进展,设计出以эп741нп合金为代表的镍基粉末高温合金,使用温度在650~750℃之间,广泛应用于军用或民用飞机的粉末涡轮盘[11]。在此基础上,全俄轻合金研究院自2004年开始研制ввп系列镍基粉末高温合金,包括вв750п、вв751п、вв752п和вв753п合金,进一步提升了综合力学性能,满足了新一代航空发动机粉末涡轮盘的使用要求[12]。

1.2 国内镍基粉末高温合金发展概况

相比于欧美等国家和地区,我国航空发动机粉末涡轮盘的研制工作起步较晚。目前已有两代镍基粉末高温合金得到广泛应用,分别为以FGH95 合金为代表的第一代高强型合金和以FGH96为代表的第二代损伤容限型合金。FGH96是国内当前粉末涡轮盘的主力合金,采用氩气雾化粉+热等静压+热等温锻造制备的航空发动机用高、低压涡轮盘、封严盘和挡板等关键部件和采用等离子旋转电极粉+直接热等静压工艺制作的挡板和弹性环等均完成了试车和装机考核,得到广泛应用。近年来,国内对以FGH98和FGH99为代表的高强损伤容限型镍基粉末高温合金的研究工作已取得明显进展,并开始初步探索第四代镍基粉末高温合金,其发展历程如图1所示[1]。表2为我国当前研制出的三代典型镍基粉末高温合金主要特性[13‒14]。

表2 国内典型镍基粉末高温合金特性[13‒14]Table 2 Characteristics of the typical domestic nickel-based powder metallurgy superalloys[13‒14]

虽然我国粉末涡轮盘的研究和应用取得了显著成果,但在镍基粉末高温合金的设计方面,早期还主要依赖于仿制欧美和俄罗斯等国家和地区。为全面加速材料从设计到工程化应用的进程,大幅度提升新材料的研发效率,我国于2015年启动了“材料基因工程重点专项”[15]。该专项为先进粉末涡轮盘用镍基粉末高温合金的研制提供了新的解决思路,大幅度提高了我国粉末高温合金材料的研发能力。

2 氩气雾化制粉技术

目前,先进航空发动机粉末涡轮盘普遍采用氩气雾化粉作为原材料,主要原因在于氩气雾化粉粒度更小,制坯后组织均匀性更好,产生的夹杂物尺寸更小,有利于消除缺陷。氩气雾化法主要包括真空感应熔炼气雾化法(vacuum induction melting gas atomization,VIGA)和改进型的电极感应熔炼气雾化法(electrode induction melting gas atomization,EIGA)。

2.1 真空感应熔炼气雾化法

真空感应熔炼气雾化法是目前应用最普遍的金属粉末制备技术,其制粉原理如图3所示[1]。母合金在真空环境下的坩埚中经中频感应加热,完成熔炼和脱气过程;随后熔融金属流经导流管,形成稳定的液流,液流在紧耦合式雾化喷嘴的控制下被高压气体剪切,克服表面张力而破碎成细小的金属液滴;破碎的金属液滴受气流曳力、重力和热泳力的作用,在雾化室中不断冷却、球化,快速凝固成不同粒径的球形粉末,最终分级收集于粉罐中。雾化过程一般使用高纯氩气作为高压气体,以避免粉末凝固过程中发生氧化或引入杂质元素。液流破碎过程中,高温金属液流与高压冷气流进行了广泛的热和能量交换,使雾化后的金属液滴具有很高的冷却速率(>105K∙s‒1),得到胞状晶和树枝晶的混合凝固组织,且元素偏析少[16]。

图3 真空感应熔炼气雾化法制粉原理图[1]Fig.3 Schematic of VIGA powder production[1]

在真空感应熔炼气雾化法气雾化过程中,金属液流受到高速气流的冲击而解体,形成细小的熔滴。这些熔滴由于表面张力的作用,在下降过程中具有形成球体的趋势,因而一般气体雾化的金属粉末以球形为主。气雾化粉末的球形度主要取决于金属熔体破碎后熔滴球化时间和凝固时间的相对大小。当熔滴的球化时间比凝固时间短时,在凝固前能够进行充分的球化,则凝固后所得粉末多为规则球形;反之则熔滴在凝固前不能进行充分的球化,凝固后将形成不规则形状的粉末颗粒[17]。其中,本课题组采用真空感应熔炼气雾化法制备的镍基高温合金粉末(FGH95、FGH96和GH3536),粉末球形度均达到了0.9[18‒19]。对于真空感应熔炼气雾化粉,粉末球形度随粒径的增大而减小,粉末颗粒越大,表面张力越小,液滴球化的趋势也越小,快速凝固后的粗粉容易出现卫星粉和空心粉[20]。

2.2 电极感应熔炼气雾化法

电极感应熔炼气雾化法属于一种改进型的真空感应熔炼气雾化法,主要是采用高频感应线圈代替真空感应熔炼气雾化法的陶瓷坩埚来熔炼母合金,以避免熔炼过程中活泼金属与陶瓷坩埚发生反应而形成非金属夹杂物,进而导致母合金受污染,其制粉原理如图4所示[21]。将母合金棒材加工成带锥形角的电极棒,置于感应线圈中心位置的正上方,待电极棒穿过感应线圈并逐渐熔化后,液滴顺着锥形角自由落入(无导流管)氩气雾化室,随后在雾化室中经历雾化、冷却、球化和凝固的过程,最终实现洁净合金粉末的制备[21‒22]。

图4 电极感应熔炼气雾化法制粉原理图[21]Fig.4 Schematic of EIGA powder production[21]

电极感应熔炼气雾化粉与真空感应熔炼气雾化粉的粉末形貌和凝固组织基本一致,由于可以避免熔炼过程中活泼金属与陶瓷坩埚发生反应,当前电极感应熔炼气雾化法主要集中在活性较高的合金粉末制备上,如Ti 及Ti 合金粉末[22]。同时由于母合金需要提前加工成一定尺寸的合金棒料,因此存在生产成本高、效率低等问题。因此,对于镍基高温合金,由于活泼金属元素含量较低(与坩埚反应很少),采用真空感应熔炼气雾化法制备镍基高温合金粉末,更有利于满足航空发动机用粉末涡轮盘的大批量使用要求。

3 氩气雾化镍基高温合金粉末特性

3.1 粉末形貌与粒度控制

氩气雾化镍基高温合金粉末(FGH96)在凝固过程中经过快速凝固(冷却速率>105K·s‒1),粉末以球形为主,表面凝固组织为树枝晶和胞状晶组成的混合凝固组织,如图5(a)~图5(d)所示[23]。随着粉末粒度的减小,粉末表面凝固组织逐渐由树枝晶转变为胞状晶组织。这主要是由粉末在雾化过程中不同的冷却速度导致的,粒度较大的粉末冷却速度相对较慢,容易形成枝晶组织;而粒度较小的粉末冷却速度较快,容易形成胞状晶组织[24]。随着粉末粒度的降低,形成胞状晶为主、树枝晶为辅的混合组织,减少枝晶偏析,有利于粉末内部组织的均匀性。

图5 不同尺寸氩气雾化FGH96粉末的表面和内部凝固组织:(a)表面组织,104~147μm;(b)表面组织,61~104μm; (c)表面组织,38~61μm;(d)表面组织,<38μm;(e)内部组织,104~147μm;(f)内部组织,61~104μm;(g)内部组织,38~61μm;(h)内部组织,<38μm[23]Fig.5 Surface and interior microstructures of the argon atomized FGH96 powders with the different particle sizes:(a)surface microstructures,104~147μm;(b)surface microstructures,61~104μm;(c)surface microstructures,38~61μm;(d)surface microstructures,<38μm;(e)interior microstructures,104~147μm;(f)interior microstructures,61~104μm;(g)interior microstructures,38~61μm;(h)interior microstructures,<38μm[23]

与粉末表面形貌类似,氩气雾化FGH96合金粉末颗粒内部也呈现出树枝晶和胞状晶混合组织,如图5(e)~图5(h)所示[23]。相对于粉末表面,内部枝晶组织的形成受粉末粒度的影响程度较小,在粒度小于38μm 的粉末颗粒中仍有少量枝晶组织存在,粉末颗粒表面和内部组织的差别是由不同位置冷速不同造成的。粉末的树枝晶和胞状晶混合凝固组织表明,对于高合金化的镍基高温合金,提高气体雾化过程中冷却速度,促进形成粒度更小的粉末,有助于抑制枝晶偏析,为合金均匀化创造有利条件。

由于氩气雾化法制备镍基高温合金粉末的主要优势在于可以制备比较细小的球形粉末,通过筛分去除较大的夹杂颗粒,降低夹杂的有害影响。因此,制粉过程中的粒度控制尤为重要。镍基高温合金粉末粒度不仅影响粉末收得率,同时也会影响粉末质量。所制备的镍基高温合金粉末越细,粉末收得率越高,则粉末涡轮盘件的制造成本越低。粉末的粒度受到雾化喷嘴结构、雾化气体压力等诸多因素的影响,在气体动力学基础研究和金属雾化过程分析基础上,进行雾化喷嘴改进和设计[25‒27]。通过研究雾化喷嘴结构和雾化工艺参数对粉末粒度的影响[27‒28],实现对氩气雾化法制备镍基高温合金粉末粒度的有效控制。

3.2 粉末氧化特性

常规工艺制备的镍基高温合金铸锻件氧质量分数在0.002%~0.003%,然而在真空感应熔炼和雾化制粉的过程中,粉末极大的比表面积导致氧质量分数增加到0.010%以上。随着粉末粒度、存储及处理条件变化,氧含量会进一步增加,导致粉末冶金镍基高温合金制件的氧含量通常比铸件或锻件的氧含量高一个数量级。鉴于此,本课题组[29]研究了不同存储环境(真空、高纯Ar、空气、高纯O2)和不同存储时间(0~500 d)下FGH96高温合金粉末的氧含量(质量分数)、元素化学状态和氧化层厚度变化情况,并分析了粉末氧含量的增加对合金热变形行为的影响,结果如图6所示。由图可知,粉末经长时存储后,其氧质量分数和表面NiO/Ni(OH)2层厚度从初始值(约为0.0120%和3.8 nm)增加到 (约为0.0200%和10 nm)稳定值;存储初期(7~15 d),高纯O2环境下存储的粉末具有最高的氧质量分数(约为0.0213%),而真空环境下存储粉末的氧含量最低,差距接近0.0025%;长时存储后粉末氧含量的增加,进一步导致合金热加工性能的降低。

图6 存储条件对镍基粉末高温合金粉末表面状态及热变形行为的影响[29]Fig.6 Influence of storage conditionson the powder surface state and hot deformation behavior of PM nickel-based superalloys[29]

镍基高温合金粉末表面极易形成厚度均匀的表面氧化层(厚度为数纳米),如图7所示[30]。粉末表面氧化层作为元素扩散阻挡层,具有较低的表面张力,会严重影响粉末的固态烧结和熔融行为;同时表面氧化导致高温固结过程中粉末内部溶解氧的增加,显著降低合金制件的力学性能[5‒6]。Rao等[31]研究了不同氧含量的IN718高温合金粉末对于热等静压态制件组织和力学性能的影响,发现虽然热等静压态制件的显微组织特征不随氧含量变化,但网状原始颗粒边界(prior particle boundaries,PPBs)含量随氧含量的增加而显著增加,同时发生再结晶并形成退火孪晶带。对于直接热等静压态和热等静压+热处理态的制件,屈服强度和抗拉强度不受氧含量所影响,而高温阶段的延展性随氧含量的增加而显著恶化。针对Fe基、Nb‒Si基和Nb基金属粉末表面氧化物对组织和后续热加工的影响已有一些研究[32‒34]。由于复杂的合金成分和元素偏析行为,对镍基高温合金粉末表面氧化物的研究主要集中在其作为碳化物析出相的形核中心,促进形成由碳化物、氧化物和大尺寸γ′相组成的原始颗粒边界缺陷上[35‒36]。有关镍基高温合金粉末表面的氧化行为和氧化物形成机制,以及氧化物对合金力学性能的影响机制有待研究者进一步研究。

图7 FGH96高温合金粉末表面氧化层分布[30]:(a)表面氧化层纳米束电子衍射图谱;(b)表面氧化层高角环形暗场扫描透射显微形貌;(c)Ni、O、Ti、Cr、Co和Al 能谱分析Fig.7 Surface oxide layer distribution of the FGH96 superalloy powders[30]:(a)nano-beam electron diffraction patterns of the surface layer regions;(b)high angle annular dark field-scanning transmission electron microscope image of the surface oxide layers;(c)the corresponding energy disperse spectroscope maps of Ni,O,Ti,Cr,Co,and Al

3.3 粉末气体脱附行为

氩气雾化法制备的镍基高温粉末在雾化、转移、存储和固结过程中不仅发生表面氧化,还会出现明显的气体吸附行为。对于金属粉末表面的吸附气体,研究者往往通过真空脱气的预处理方式进行消除。这种预处理通常是在动态真空条件下对金属粉末进行加热,加热过程中粉末表面的脱气行为主要包括两种:一种是吸附在粉末表面的气体和水蒸气的直接脱除;另一种是粉末表面的金属氧化物和金属碳氧化物在还原过程中解吸出更多的气体[7,37]。日本Yamasaki 团队[38‒41]利用程序升温脱附(temperature programmed desorption,TPD)模拟真空脱气处理工艺,分别研究了快速凝固Al‒Mn‒Zr、Al‒Zn‒Mg/Al‒Ti‒Fe 和Al‒Ti‒Fe‒Cr 等合金粉末的表面特征和脱气动力学,明确了铝基合金粉末在程序升温条件控制下,表面发生物理脱附和化学脱附的详细过程。Estrada 等[37]运用热力学和动力学方式对Al‒Si‒X合金粉末气体脱附和演变情况进行半定量分析,研究粉末表面氧化、水合、水合物分解和升温脱附等物理和化学反应,表明温度是气体解吸热力学的最关键参数。目前针对粉末脱气行为的研究主要集中在铝合金粉末,对高温合金粉末的脱气行为研究工作涉及相对较少。Whitman 等[7]利用热重–气质联用(TG–GCMS)方式对IN625高温合金粉末进行了气体脱附分析,确定了固溶强化型高温合金粉末在相关后处理工艺下的氧化行为。近来,本课题组利用程序升温脱附和质谱仪相结合(原位TPD–MS)的表征方式,研究了不同合金成分(FGH96、IN718和IN625)和粒度(<48μm、48~106μm 和106~150 μm)对镍基高温合金粉末气体脱附行为的影响,结果如图8所示[30]。如图所示,粉末表面气体脱附主要发生在100~650℃范围内,其中350~520℃为脱附峰值范围;随着活泼金属元素(Al 和Ti)含量的增加和粉末粒度的减小,镍基高温合金粉末的气体脱附量明显增加。在此基础上,课题组进一步优化镍基高温合金粉末的真空脱气温度参数,促进粉末表面的气体脱附,降低了粉末的氧含量,取得显著效果。

图8 合金成分和粒度对镍基高温合金粉末气体脱附行为的影响:(a)氢气脱附;(b)水蒸气脱附;(c)氧气脱附; (d)二氧化碳脱附;(e)一氧化碳脱附[30]Fig.8 Effects of the composition and particle size on the degassing behavior of nickel-based superalloy powders:(a)H2 degassing;(b)H2O degassing;(c)O2 degassing;(d)CO2 degassing;(e)CO degassing[30]

3.4 粉末的缺陷及控制措施

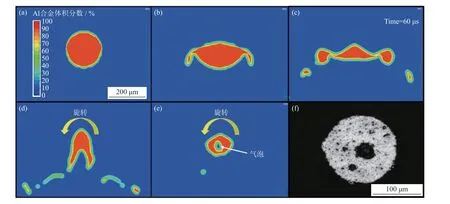

近净成形热等静压工艺是利用镍基高温合金粉末制备航空发动机用粉末涡轮盘的必要步骤,然而经热等静压工艺固结粉末后,往往产生三类主要缺陷:原始颗粒边界、热诱导孔洞(thermally induced pores,TIPs)和非金属夹杂物(non-metallic inclusions,NMIs),这三类缺陷均与镍基高温合金粉末的缺陷密切相关。

3.4.1 空心粉

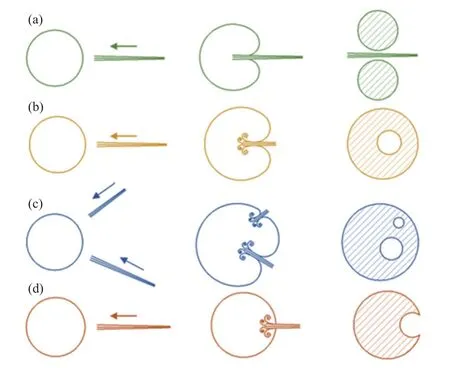

空心粉是氩气雾化粉中一类典型缺陷,主要是雾化过程中氩气与熔融液滴相互作用而形成,其形成过程如图9所示[42]。通常,动能较大的高速氩气流会将熔融液滴完全破碎,破碎后的细化液滴凝固形成细小粉末,如图9(a)所示;当破碎液滴后,氩气流的动能减弱,继续与液滴作用时,无法将液滴破碎,从而滞留在液滴内部,凝固后形成单个 (图9(b))或多个(图9(c))气孔的空心粉;当氩气没有完全进入熔融液滴,液滴已经凝固,则形成开孔空心粉,如图9(d)所示。对于开孔空心粉中的氩气,可以通过真空脱气的方式进行消除;而对于闭孔空心粉内的氩气,则难以通过真空脱气方式进行去除。

与图9(b)和图9(c)类似,熔融液滴的袋式破碎机制是促进形成闭孔空心粉的主要原因,如图10所示[43‒45]。雾化过程中,气流的扰动会导致液流前端形成不稳定液膜,雾化气体的冲击会使液膜破碎不完全,导致雾化气体被裹入液滴,在袋状液滴开口处结合前,雾化气体没有及时逸出时,就会形成闭孔空心粉。空心粉是引起镍基粉末高温合金中热诱导孔洞缺陷的主要原因之一,考虑到空心粉的形成机理,通过制定合适的雾化参数(雾化压力、熔体温度和熔体流速等)和优化雾化喷嘴布局是减少闭孔空心粉的主要措施[43‒44];而真空脱气措施可以有效减少开孔空心粉的含量[42,46]。通过上述不同方法相结合的方式,在消除闭孔空心粉的同时降低开孔空心粉的含量,是减少或消除合金中热诱导孔洞缺陷的有效措施。

图9 空心粉形成机理示意图[42]:(a)熔融液滴破碎; (b)单个气孔空心粉;(c)多个气孔空心粉;(d)开孔空心粉Fig.9 Schematic of the hollow powder formation mechanism[42]:(a)droplet split;(b)single bubble;(c)multi bubble;(d)open hollow powder

图10 袋式破碎机制形成空心粉[45]:(a)~(e)空心粉形成过程;(f)空心粉微观形貌Fig.10 Evolution of the hollow powders formed by bag breakup mechanism[45]:(a)~(e)hollow powder formation process;(f)hollow powder in optical microscope

3.4.2 卫星粉

对于氩气雾化镍基高温合金粉末,卫星粉普遍存在,其表现形式一般为大尺寸的球形粉末表面粘附有一颗或多颗小尺寸粉末颗粒,形成卫星状的粉末结构,具体形成过程如图11所示[45]。普遍认为[45,47],卫星粉的出现归因于小尺寸粉末颗粒与大尺寸粉末颗粒在雾化室中向下飞行过程中的碰撞粘连。粉末雾化过程中,熔融的大尺寸液滴会破碎成为大量小液滴,这些小液滴具有不同的飞行速度和凝固状态。通常,小尺寸液滴的飞行速度更快,导致小液滴捕捉到大液滴并粘附在其上面;同时,小液滴的具有更快的凝固速度,因此冷却后的小液滴会碰撞并焊接在大液滴上,形成卫星粉。一些未凝固完全的粉末相碰撞,则会造成粉末粘结或变形为不规则粉末。也有研究表明[47],已经凝固的细小粉末被回旋气流卷吸到喷嘴下方的喷射区内,并与还未完全凝固的液滴发生碰撞,导致形成卫星粉。

图11 卫星粉的形成过程[45]:(a)液滴破碎;(b)卫星粉形成;(c)不同X 点液滴速率;(d)卫星粉微观形貌Fig.11 Evolution of satellite powders[45]:(a)droplet breakup;(b)satellite powder formation;(c)velocity of droplet in different X positions(Y=60 mm);(d)satellite powder in optical microscope

鉴于卫星粉的形成特点,通过调整工艺参数使熔融液滴破碎成尺寸均匀的液滴,是减少卫星粉形成的有效措施[45]。通过扩大破碎区域(如增加气体注入距离或减小气体注入角度)和加快液滴的冷却速度,向雾化室引入辅助气流或优化雾化室结构 (抑制雾化室内气流回旋),尽量避免液滴的碰撞,也可以在一定程度上减少卫星粉的形成[44]。

3.4.3 高氧含量粉

粉末由于极大的比表面积,在雾化、转移、存储和固结过程中出现表面氧化和气体吸附,导致氧含量明显增加,形成高氧含量粉末。由于粉末氧化形成的表面氧化物(如ZrO2、Al2O3和TiO2)可作为析出相MC型碳化物(M主要是Ti和Nb)的形核核心,极大促进碳化物沿原始颗粒边界析出 (图12[48]);而粉末表面吸附的气体和水蒸气则会在粉末颗粒之间的边界处形成孔洞,导致合金中热诱导孔洞缺陷的形成。因此,高氧含量镍基高温合金粉末是形成原始颗粒边界和热诱导孔洞缺陷的重要原因,控制粉末氧含量可以有效减少和消除缺陷。

图12 热等静压态FGH96高温合金中原始颗粒边界缺陷的组成[48]:(a)原始颗粒边界缺陷;(b)原始颗粒边界缺陷各种析出相分布;(c)γ′相选区电子衍射斑;(d)MC型碳化物选区电子衍射斑;(e)ZrO2 选区电子衍射斑;(f)Al2O3选区电子衍射斑Fig.12 Composition of the PPBs defects in HIPed FGH96 superalloys[48]:(a)PPBs;(b) precipitation phase distribution in PPBs;(c)selected area electron diffraction(SAED) patterns of γ′ phase;(d)SAED patterns of MC-type carbides;(e)SAED patterns of ZrO2;(f)SAED patterns of Al2O3

可以通过提高惰性雾化气体纯度和设备真空度有效防止雾化过程中粉末的氧化[1],还可以通过选择合适的粉末存储和筛分环境,减少粉末与有氧环境接触来防止粉末在转移、筛分和存储过程中的进一步氧化[29,49]。对FGH95合金粉末进行真空脱气处理,利用粉末在动态加热过程中吸附气体的脱附,可以显著降低粉末的氧含量,从而实现在粉末未固结阶段减少或消除原始颗粒边界和热诱导孔洞缺陷的目的[46]。当粉末固结之后,通过引入热挤压、等温锻造等变形工艺将原始颗粒边界缺陷进行破碎,从而减弱或消除原始颗粒边界缺陷的危害,是当前广泛应用的方式[50]。对热等静压态IN718合金制件在高温条件下进行固溶处理,使原始颗粒边界缺陷的析出相发生回溶,可有效减弱原始颗粒边界[51];提高RR1000和IN718高温合金的热等静压温度 (高于γ′完全固溶温度),可以促进晶界越过原始颗粒边界缺陷而长大,从而减少原始颗粒边界缺陷的含量,然而过高的温度反而会明显降低合金力学性能[52‒53]。

3.4.4 非金属夹杂物粉

镍基高温合金粉末中的非金属夹杂物会严重影响粉末涡轮盘件的综合力学性能。非金属夹杂物种类繁多,既有在熔炼和浇注过程中混入的金属液中原有耐火材料(来自坩埚、导流管和喷嘴等)及反应生成的外来夹杂物[54],也有金属液脱氧和凝固时生成的反应物所形成的内生夹杂物[55‒56]。外来夹杂物的尺寸较大(尺寸大于100μm),外形一般不规则,在合金铸锭中的分布无规律;内生夹杂物尺寸较小,一般介于1~100μm,分布较为均匀,对合金力学性能的影响更小[56‒57]。对于真空感应熔炼气雾化粉,外来夹杂物和内生夹杂物都可能涉及;而由于采用高频感应线圈代替陶瓷坩埚,电极感应熔炼气雾化粉的非金属夹杂物主要是内生夹杂物。

对于当前的氩气雾化制粉技术,很难完全避免非金属夹杂物的产生。减少镍基高温合金粉末中非金属夹杂物的有效措施主要包括:(1)提高母合金熔炼和雾化环境的纯净度,改善耐火材料性能以防止脱落[58];(2)使用粒度较小的粉末,减小非金属夹杂物的尺寸;(3)采用静电分离或水淘洗等方法对非金属夹杂物进行分离;(4)采用喷丸强化工艺改善材料表面状态,建立可靠的超声无损检测等无损检测分析技术[59]。

4 增材制造用镍基高温合金粉末

近年来,随着金属增材制造技术的不断发展,对增材制造用金属粉末的质量要求不断提高。当前,氩气雾化法和等离子旋转电极法可直接制得球形金属粉末,成为增材制造用金属粉末的主要制备方法。等离子旋转电极法制备的粉末球形度高,但受工艺原理限制,细粉收得率较低,适用于制备送粉增材制造用粉体;而氩气雾化法制备的粉末具有球形度高、粉末粒度分布可调控范围大等优势,在增材制造技术上的应用更为广泛[47]。

随着增材制造技术在航空航天领域的广泛应用,采用氩气雾化法制备高质量的镍基高温合金粉末,具有重要应用前景。与粉末涡轮盘用镍基高温合金粉末类似,增材制造用镍基高温合金粉末需要具有窄粒度分布、低氧含量、高纯度、高球形度和良好流动性的特点[44]。粉末流动性直接影响打印过程中铺粉的均匀性和送粉过程的稳定性。粉末流动性与粉末形貌、粒度分布和松装密度密切相关。粉末颗粒越大、球形度越高、松装密度更好(粒度组成中极细粉末所占比例越小),其流动性越好。随着增材制造成本控制的要求不断提高,提高粉末的细粉收得率、批次稳定性和循环利用率具有重要意义[44,60‒62]。因此,在获得优质镍基高温合金粉末的前提下,通过改进制粉工艺来提高增材制造所需粒度段粉末收得率是未来的研究重点[44,62]。

5 总结与展望

随着高推重比航空发动机的不断发展,对高品质镍基高温合金粉末的需求更加迫切。针对氩气雾化镍基高温合金粉末的各项特性,获得小粒度、低氧含量、少空心粉、少夹杂物、高球形度和低成本的粉末,是未来粉末涡轮盘用镍基高温合金粉末的发展方向。随着对氩气雾化设备的不断升级和优化,制备出的镍基高温合金粉末基本满足当前粉末涡轮盘件的制备需求;未来粉末涡轮盘用镍基高温合金粉末的质量优化将朝着优化粉末筛分和存储环境、降低气体吸附量和控制成本(余粉回收利用)等方向发展。

当前,针对航空航天领域对增材制造技术的重大需求,制备适用于增材制造的高品质镍基高温合金粉末,提高增材制造所需粒度段粉末收得率,对于促进增材制造技术在航空航天领域的应用具有重要意义,也为氩气雾化镍基高温合金粉末的发展提出新要求。