选区激光熔化工艺对NiTi 形状记忆合金相变及拉伸性能影响

2022-12-06席晓莹张建涛柳中强肖志瑜

李 晴,席晓莹,张建涛,唐 浩,柳中强,肖志瑜

华南理工大学国家金属材料近净成形工程技术研究中心, 广州 510640

✉通信作者,E-mail:zhyxiao@scut.edu.cn

NiTi形状记忆合金具有优异的形状记忆效应 (shape memory effect,SME)和超弹性(superelastic,SE),其可回复应变可达6%~8%[1‒2],且具有良好的抗阻尼特性、耐腐蚀性和生物相容性[3],被广泛应用于航空航天、生物医疗、智能传感器和民生工程当中[4‒6]。由于NiTi 形状记忆合金具有高弹性及机械加工性能差等特点,在传统机械加工中常出现制件表面质量差、加工时间长、效率低、不适用于复杂外形零件加工等问题[7‒11]。为解决上述问题,近年来许多研究人员使用增材制造的工艺制备NiTi 形状记忆合金,可实现近净成形复杂形状的NiTi 合 金[3‒4,12‒13]。选 区 激 光 熔 化(selective laser melting,SLM)是一种金属粉末增材制造技术,利用激光能量熔化金属粉末,逐层堆叠,可制备复杂结构零件。选区激光熔化技术各工艺参数对成形件质量均有不同程度影响。为便于工艺参数描述,研究者提出能量密度的概念,能量密度表示施加到单位体积材料上的能量,计算公式[14]如式(1)所示。

式中:EV为能量密度,P 为激光功率,v 为扫描速率,h为扫描间距,t 为粉末层厚。目前文献中选区激光熔化制备NiTi 合金的能量密度范围主要在45~300 J·mm−3[14‒22]。过低能量密度下制备NiTi 合金易造成粉末熔化不均,不利于层间结合易产生裂纹;过高能量密度下制备NiTi 合金会造成Ni 元素蒸发,生成第二相,并易造成热裂纹和气孔等缺陷,同时也容易使零件表面粉末粘结造成零件尺寸不精准[5‒6,8]。

由于选区激光熔化制备的试样易存在微孔、夹杂等缺陷,多数研究集中在表征选区激光熔化成形NiTi 合金在压缩状态下的性能[11,14,19‒22],而对拉伸状态下的性能研究较少。Lu 等[23]在较高能量密度(155~292 J·mm‒3)下制备了Ti50.6Ni49.4(原子数分数)形状记忆合金,室温下最佳拉伸强度为776 MPa,断后伸长率为7.2%,400 MPa 应力控制10 次循环拉伸试验表明,回复率最高可达98.7%,可回复应变达到4.99%。研究还指出随扫描速度增大,NiTi 零件中马氏体含量减少,奥氏体含量增加,马氏体相变温度和奥氏体相变温度逐渐降低。Moghaddam 等[20]在能量密度为55.5 J·mm‒3条件下制备了Ni50.1Ti49.9合金,室温下最佳拉伸强度为606 MPa,断后伸长率为6.8%,在4次形状记忆循环测试下可回复应变为3.54%。根据目前的研究结果可知,不同激光能量密度输入下制备的NiTi 合金性能不尽相同,且激光能量密度输入对NiTi 合金拉伸性能影响的研究较少,不同激光能量密度输入对合金组织和形状记忆性能的影响还有待深入研究。

为进一步探索选区激光熔化成形参数(激光能量密度)对NiTi合金组织结构和性能之间的影响和关系,本文研究了47.62、59.52、66.67、83.33 J·mm‒3四种不同能量密度对NiTi 合金的显微组织、相变行为、拉伸性能及循环拉伸后回复率的影响,对选区激光熔化制备NiTi 合金及其零部件具有重要的应用指导价值。

1 实验材料及方法

1.1 实验材料

实验采用气雾化生产的Ni50.8Ti49.2(原子数分数)近等原子比合金粉末为原料。由图1(a)可见,该粉末球形度高,有利于均匀铺粉;由图1(b)粉末粒径检测结果可知,粉末粒径呈正态分布,其中D10=11μm,D50=21μm,D90=41μm。由此可见,该粉末粒径分布合理,可满足选区激光熔化成形要求。

图1 NiTi合金粉末形貌及粒径分布:(a)粉末形貌;(b)粒径分布Fig.1 Morphology and particle size distribution of the NiTi powders:(a)powder morphology;(b)particle size distribution

1.2 实验方法

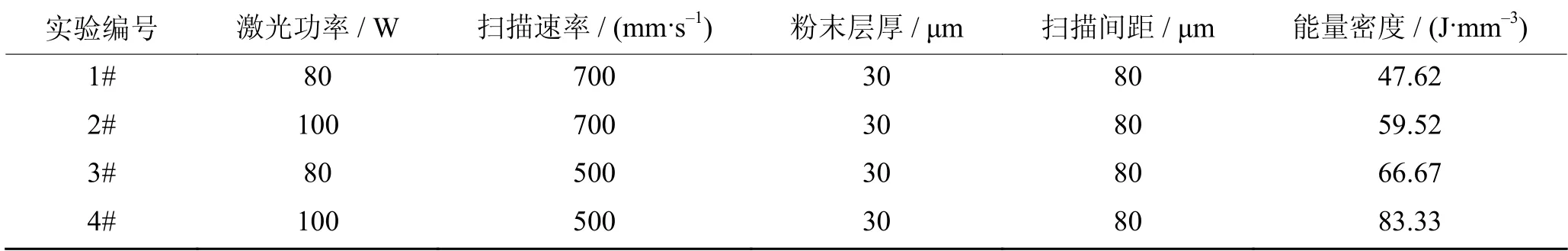

采用德国EOS公司生产的设备EOSM280进行试样制备。打印过程在高纯氩气气氛保护下进行,降低氧元素对NiTi合金性能的影响。打印前将基板预热至200℃,以防止试样开裂。选区激光熔化成形具体工艺参数如表1 所示,采用层间67°旋转的条带旋转扫描策略。选区激光熔化制备的NiTi块体试样(SLMed-NiTi)及拉伸试样尺寸如图2所示,块体尺寸为6 mm×8 mm×40 mm。

图2 SLMed-NiTi 合金块体和拉伸试样尺寸:(a)、(c)不同打印参数下的块体试样;(b)拉伸试样尺寸Fig.2 Dimensions of the SLMed-NiTi bulk samples and tensile samples:(a)and(c) bulk samples with the different building parameters;(b)tensilesamples

表1 选区激光熔化制备NiTi 合金工艺参数Table 1 SLM process parameters of the NiTi alloys

采用HF:HNO3:H2O=1:5:10(体积分数)的腐蚀液对抛光试样进行腐蚀,利用LEICA·DMI 5000M型光学显微镜(optical microscope,OM)和扫描电子显微镜(scanning electron microscope,SEM)观测试样的宏观成形质量及组织结构。利用透射电子显微镜(transmission electron microscope,TEM)对打印态试样微观组织进行分析。使用多位自动进样X 射线衍射仪(X-ray diffraction,XRD)表征试样的物相组成。通过DSC 214 Polymer 示差扫描量热仪测定NiTi合金试样的相变温度,测量温度区间为−70~120℃,升、降温速率均为10℃·min‒1,利用切线法分别确定马氏体转变起始温度(Ms)、马氏体转变终止温度(Mf)、奥氏体转变起始温度(As)、奥氏体转变终止温度(Af)。采用AGX 100KN 岛津万能材料试验机测试样品的拉伸应力–应变行为。在室温下进行循环拉伸测试,应力最大值控制为400 MPa,循环加载卸载20次,循环拉伸结束后,分别将试样在真空干燥箱内加热至(Af+30)℃,保温5 min 后冷却至室温。试样标距为l0,循环拉伸后测量长度为l1,保温冷却后测量长度为l2,每次加载至应力最大值时的应变为εx(x=1,2,3...),每个试样循环加载完成后的应变值为εr,用切线法确定循环拉伸卸载后的弹性回复应变εe,循环拉伸累计变形超弹性回复应变(εSE)如式(2)所示。

形状记忆效应回复应变(εSME)如式(3)所示。

热回复后的残余应变(εirrec)如式(4)所示。

循环拉伸累计应变(εa)如式(5)所示。

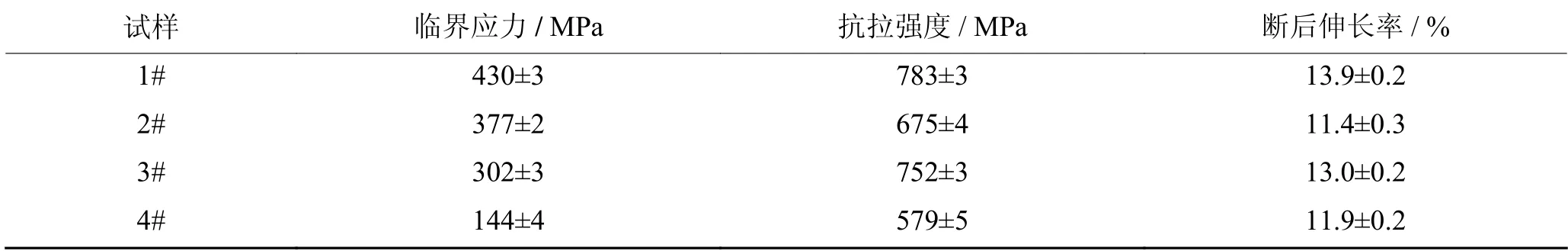

超弹性回复率(RSE)如式(6)所示。

形状记忆回复率(RSME)如式(7)所示。

残余应变占比(Rirrec)如式(8)所示。

室温拉伸与循环拉伸测试的加载/卸载应变速率均为5×10‒4s‒1。

2 结果与讨论

2.1 SLMed-NiTi 合金的物相组成及相变行为

图3(a)为NiTi 粉末及不同能量密度SLMed-NiTi试样的示差扫描量热(differential scanning calorimeter,DSC)曲线,其中∆Hh为奥氏体转化吸热焓,∆Hc为马氏体转化吸热焓。由图可见,NiTi粉末在加热和冷却过程中均有吸、放热峰,这是因为粉末内部传热不均或粉末成分不均匀所致[24]。图3(b)为试样相变温度随能量密度变化曲线。如图所示,SLMed-NiTi 试样的相转变温度随着激光能量密度的增大而升高,且随着激光能量密度的增大,SLMed-NiTi试样奥氏体转化吸热焓(∆Hh)从17.38 J·g‒1增至24.39 J·g‒1,马氏体转化吸热焓 (∆Hc)从8.48 J·g‒1增至24.06 J·g‒1。近等原子比的NiTi 合金相转变温度对成分十分敏感,有研究表明Ni 元素每减少0.1%(原子数分数),其相变温度增加10℃[21]。Ni元素的沸点(2732℃)低于Ti元素的沸点(3287℃),因此在成形过程中Ni 元素更易烧损,且随着激光能量密度的增加烧损量越大[4]。

图3 NiTi合金粉末及SLMed-NiTi 试样示差扫描量热曲线(a)及相变温度随能量密度变化曲线(b)Fig.3 DSC curves(a)and the phase transformation temperatures as the function of energy density(b)of the NiTi alloy powders and the SLMed-NiTisamples

图4(a)为NiTi 粉末及不同打印参数试样的X 射线衍射图谱。由图可知,NiTi 粉末中仅含有奥氏体NiTi(B2)相,SLMed-NiTi 试样内则有奥氏体NiTi(B2)相及马氏体NiTi(B19")相的衍射峰。图4(a)中给出了NiTi(B2)相标准谱图,对比发现打印试样内的NiTi(B2)相均具有明显的择优取向。由图4(b)可知,NiTi(B19")相质量分数随激光能量密度增加而增加,NiTi(B2)相的质量分数则随之降低。常温下,NiTi合金的相组成与其相转变温度密切相关[25],随激光能量密度增加合金的马氏体转变终止温度(Mf)和奥氏体转变起始温度 (As)随之升高,在室温下利于马氏体相变的进行,从而使得高激光能量密度的试样NiTi(B2)相的质量分数降低。

图4 NiTi合金粉末及SLMed-NiTi试样X 射线衍射谱图(a)和SLMed-NiTi 试样物相质量分数随能量密度变化曲线(b)Fig.4 XRD patterns of the NiTi alloy powders and the SLMed-NiTi samples(a)and the phase content as the function of energy density of the SLMed-NiTisamples(b)

2.2 SLMed-NiTi 合金显微组织

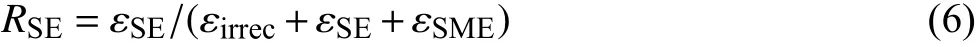

实验采用阿基米德排水法测试打印试样的相对密度,并通过腐蚀试样观察熔道及熔池形貌,结果如图5所示。所有试样的相对密度均在99.5%以上,内部无明显孔隙、裂纹等缺陷。通过各试样在垂直于生长方向即横截面熔道腐蚀图可以看出,当激光能量密度在83.33 J·mm‒3时,试样微观组织中有类似柱状的形貌,熔道搭接处存在明显的细晶区;当激光能量密度降低至47.62 J·mm‒3时,试样显微组织呈现均匀的蜂窝状结构,且熔道搭接处细晶区消失。

图5 SLMed-NiTi抛光光学显微镜图像及显微组织:(a)1#试样;(b)2#试样;(c)3#试样;(d)4#试样Fig.5 Optical imagesand microstructure of the SLMed-NiTisamples:(a)1#;(b)2#;(c)3#;(d)4#

图6为4#试样和1#试样的扫描电子显微形貌。对比图6(a)和图6(b)可以看出,4#试样的熔池边界处由超细胞状晶组成,熔池内部则为树枝晶,而1#试样内则未观察到明显超细胞状晶区。对比图6(c)和图6(d)可观察到试样内部均有析出相分布,随着激光能量密度增大析出相增多且相互连接。4#试样内析出相呈半网状分布,1#试样内析出相呈纳米颗粒状均匀分布。4#试样内部生成超细胞状晶,是由于金属粉末在激光成形过程中,激光光束提供足够的能量将粉末熔化形成熔池,熔池内部及边缘的温度梯度极大,从而造成了金属溶液的非平衡快速凝固,且由于熔池内不同区域的冷却速率不同,熔池边界处较熔池内部有更大的过冷度,冷却速率高,因此易在熔道边界处生成超细胞状晶。当能量密度较小时,过冷度也随之减小,冷却速率降低,1#试样的熔池边界处晶粒细化效果减弱,超细胞状晶区消失。

图6 不同能量密度下制备的SLMed-NiTi试样扫描电子显微形貌:(a)、(c)4#试样;(b)、(d)1#试样Fig.6 SEM morphology of the SLMed-NiTi samples:(a),(c)4#;(b),(d)1#

为进一步分析试样的显微组织及析出相,对1#试样进行透射电镜和高分辨率透射电镜(high resolution transmission electron microscope,HRTEM)分析。图7(a)和图7(b)为1#试样的透射电子显微镜形貌,可观察到试样的晶粒细小,且内部存在大量位错。进一步对该纳米颗粒进行分析,如图7(c)和图7(d)所示,可以确定该纳米析出相为Ti2Ni 相,由于其含量太少,在之前的X 射线衍射图谱中未观察到其衍射峰。等原子比NiTi 合金在平衡凝固过程中会在基体中均匀析出Ti2Ni相,而在非平衡快速凝固过程中则会导致Ti2Ni 相的不均匀析出[14,16,25]。在选区激光熔化成形过程中,由于熔池升温速率快、温度高,Ni 元素易蒸发,同时熔池冷却速率快,极大的阻碍了Ti 原子的扩散,因此易导致Ti 原子沿晶界富集,从而在晶界处生成Ti2Ni相,如图7(d)所示。

图7 1#试样透射电镜和高分辨率透射电镜形貌:(a)晶粒形貌;(b)位错网络;(c)Ti2Ni析出相分布;(d)Ti2Ni/NiTi(B2)界面的高分辨率透射电镜形貌及相应的快速傅立叶变换(fast fourier transform,FFT)图像Fig.7 TEM images and HRTEM images of the 1#samples:(a)grain morphology;(b)dislocation network;(c)Ti2Ni precipitation phase distribution;(d)HRTEM image of Ti2Ni/NiTi(B2)interface and the corresponding FFT image

2.3 SLM-NiTi 合金拉伸性能

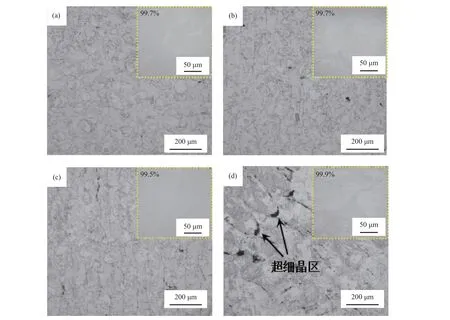

图8(a)是不同能量密度下的SLMed-NiTi试样室温拉伸性能曲线。由图可见,4个试样均有较好的抗拉强度和延伸率。表2汇总了各试样在拉伸条件下的应力诱导相变临界应力(σc)、抗拉强度 (σb)和断后伸长率(δ),其中1#试样具有最好的拉伸性能,其抗拉强度为783 MPa,断后伸长率为13.9%。随着能量密度增加,试样的强度和塑性均有不同程度下降,其中4#试样抗拉强度和断后伸长率最低,分别为579 MPa 和11.9%。临界应力随着激光能量密度降低而增高。图8(b)为国内外相关文献[15,22‒23,25‒28]报道的增材制造制备NiTi合金拉伸性能,可以发现本实验SLMed-NiTi试样拉伸性能也处于较高水平。

表2 不同能量密度下制备SLMed-NiTi合金的临界应力、抗拉强度和断后伸长率Table 2 Critical stress,tensile strength,and plasticity of the SLMed-NiTi alloysformed under thedifferent energy densities

图8 不同能量密度下制备的SLMed-NiTi合金拉伸应力–应变曲线(a)和合金拉伸性能比较(b)Fig.8 Tensile stress‒strain curves of the SLMed-NiTi alloys prepared by the different energy densities(a)and the tensile property comparison of the NiTi alloys(b)

综合分析试样的显微组织可知SLMed-NiTi 合金的高强度高断后伸长率来源于以下几个方面:首先,试样内无明显的裂纹和孔洞等缺陷,相对密度高,这为SLMed-NiTi 合金的力学性能提供了基础保障。其次,由于选区激光熔化成形有急热急冷的特点,导致试样内部晶粒细小,部分试样形成了纳米超细晶与树枝晶相互交织的组织结构,拉伸过程中在晶界处可阻碍位错运动,提高SLMed-NiTi合金的强度和塑性。另外,试样内存在纳米颗粒,均匀分布在晶界外部,可起到钉扎作用,在拉伸过程中可阻碍位错和运动,从而进一步提高试样的强度和塑性。实验结果发现4#试样的抗拉强度和断后伸长率均不及1#试样。这是因为随着能量密度增高,试样内的纳米Ti2Ni 析出相增多,其形貌从散落分布的纳米颗粒转变为细小断续的线状分布,这些细小断续的线状析出分布在晶界处,形成了一种半网状结构。Ti2Ni本身是一个脆性的金属间化合物,细小的Ti2Ni相颗粒均匀分布在柔韧的NiTi 基体中,有助于阻碍位错运动以提高强度,同时不割裂基体,从而保证整体良好的塑性。然而,当脆性Ti2Ni 相颗粒增大且呈半网状分布时,会割裂基体,导致材料的强度和塑性都严重降低。临界应力随着激光能量密度降低而增高,这是由于低能量密度的试样比高能量密度试样的马氏体相变温度更低,因此在室温下应力驱动马氏体相变的临界应力更高。

2.4 SLMed-NiTi 合金形状记忆效应和超弹性

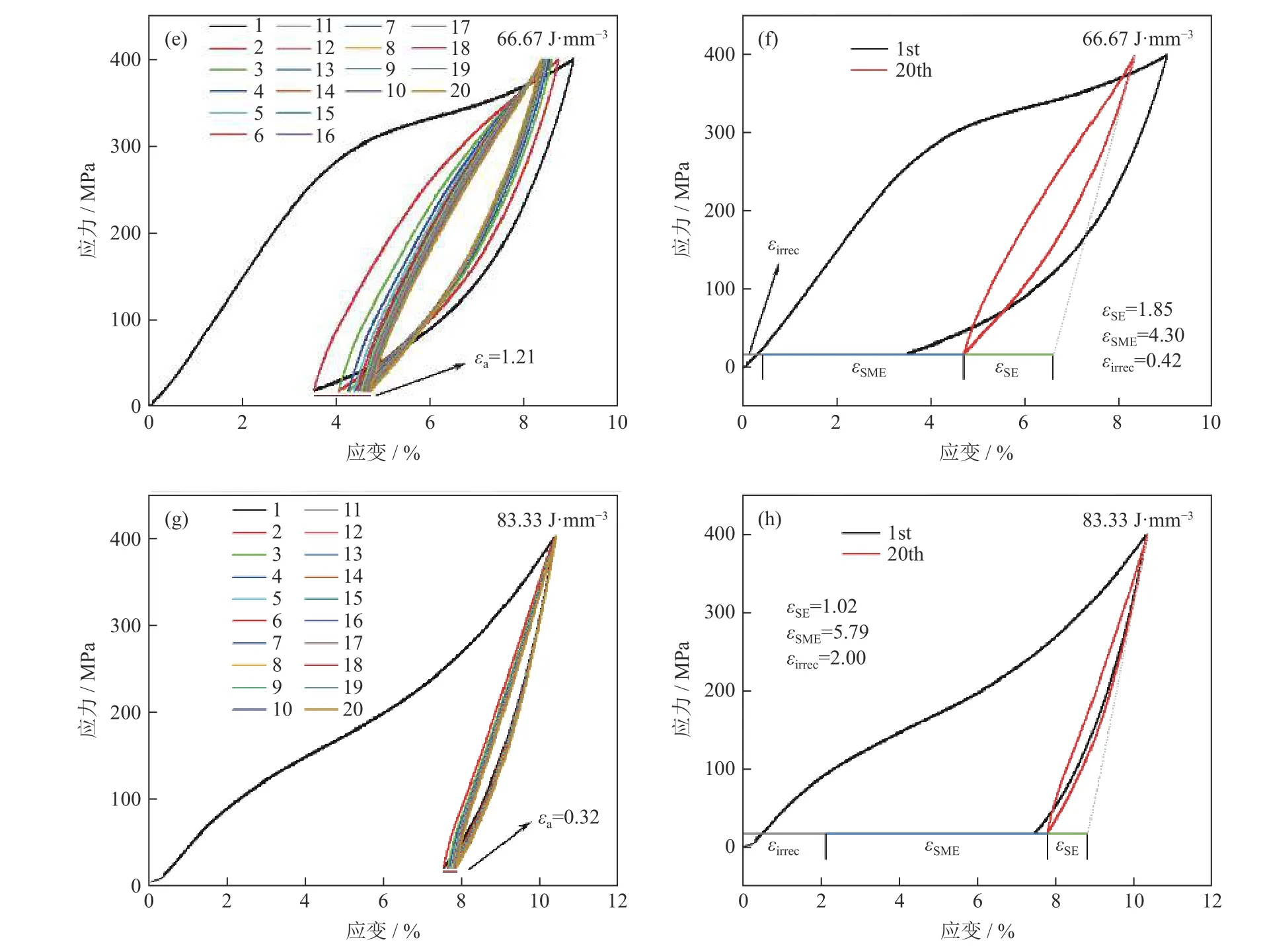

如图9为各试样在室温下的循环拉伸曲线。试样在室温、400 MPa 拉伸力下进行20次拉伸–卸载循环,经(Af+30)℃加热保温5 min 回复后,随炉冷却至室温,测量得到试样的εSE、εSME及εa,并计算RSE、RSME、及Rirrec,结果如图10所示。

图9 SLMed-NiTi合金各试样循环拉伸曲线:(a)、(b)1#;(c)、(d)2#;(e)、(f)3#;(g)、(h)4#Fig.9 Circular tensile curvesof the SLMed-NiTialloys:(a),(b)1#;(c),(d)2#;(e),(f)3#;(g),(h)4#

图10 SLMed-NiTi 合金各试样R SE、R SME 及R irrec 随能量密度变化趋势图Fig.10 Trend of R SE, R SEM,and R irrec with theenergy density of the SLMed-NiTialloys

由示差扫描量热仪测试结果可知,室温下各试样均含有NiTi(B2)相和NiTi(B19")相。以图9(a)为例,在第一次拉伸循环过程中试样未完全回复,这是由于试样内马氏体变形后在室温无法自发进行相变回复;此外,第一次循环内同时存在回复应变,这是由于试样内奥氏体在加载过程中产生应力诱导马氏体相变,卸载后发生逆相变回复。此后,每一次循环均在前一次循环结束的基础上进行,经变形后未回复的马氏体不再影响后续循环,经逆相变回复后的奥氏体则主导后续循环过程。但在后续循环中未回复变形随循环次数逐渐增加,图中记录为εa,这是由于在后续的变形回复中会产生位错及残余马氏体(逆相变中未回复的马氏体)。随着循环次数积累,试样内位错饱和残余马氏体不再增加,最终单次循环拉伸曲线接近闭环。

实验结果表明,SLMed-NiTi合金均表现出形状记忆效应和超弹性特性。RSE随激光能量密度升高呈下降趋势,这是由于不同能量密度试样在室温下NiTi(B2)相的含量不同。试样的超弹性回复是由奥氏体在应力诱导下发生马氏体相变,卸载后马氏体相变回复,过程中伴随着变形回复[1‒2,23‒24]。室温下1#试样的NiTi(B2)相含量最高,因此其RSE在总回复量中占比更高。对试样进行热回复后计算RSME。形状记忆效应回复是通过加热至Af相变点以上,促使马氏体发生相变转变为奥氏体,待冷却后变形回复。由图10可见,RSME随着激光能量密度增加先增大后减小,在66.67 J·mm‒3时达到最大。这是由于随激光能量密度输入增加,试样相转变温度升高,室温下马氏体含量增加有利于形状记忆效应回复。但当能量密度继续增加至83.33 J·mm‒3时,RSME降低,这是因为该试样内存在的半网状结构Ti2Ni相割裂了基体,使得试样变形时基体变形不连续且易在该处产生损伤,从而导致RSME降低。各试样的总回复率R(R=RSME+RSE)随着能量密度的升高而降低,试样的不可回复应变增加。这是因为在循环拉伸过程中,试样组织中会产生位错的累积,同时马氏体稳定化也会导致不可回复应变的产生[21]。本实验回复率最高的为1#试样,其回复率达100%,可回复应变为其εSE及εSME之和2.75%,其循环拉伸稳定性最佳。

3 结论

(1)随激光能量密度从47.62 J·mm‒3增大至83.33 J·mm‒3,NiTi 合金的相转变温度升高,且随着激光能量密度的增大,试样奥氏体转化吸热焓从17.38 J·g‒1增至24.39 J·g‒1,马氏体转化吸热焓从8.48 J·g‒1增至24.06 J·g‒1。打印样品内出现马氏体NiTi(B19")相和Ti2Ni 相,奥氏体NiTi(B2)相含量随能量密度增大而逐渐降低。

(2)随能量密度升高试样内逐渐出现超细胞状晶区,在打印试样内均发现纳米Ti2Ni相析出,且随能量密度增大析出相从颗粒状分布变为半网状分布。

(3)打印试样的临界应力、抗拉强度和断后伸长率随着能量密度增大呈下降趋势。其中,激光能量密度为47.62 J·mm‒3的试样具有最优综合性能,相对密度在99.5%以上,抗拉强度为(783±3)MPa,断后伸长率为(13.9±0.2)%,临界应力为(430±3)MPa,在室温400 MPa 下进行20次循环拉伸测试后经热回复,其回复率可达100%,可回复应变达2.75%。