盾构机穿越孤石及上软下硬砾砂地层掘进现场施工分析

2022-12-06李伟忠桂佑杰岑旭文

李伟忠、桂佑杰、岑旭文

(中建八局轨道交通建设有限公司,江苏 南京 210046)

1 工程概况

某隧道盾构区间左线截至2020 年7 月10 日累计掘进310 环,2020 年10 月25 日进行开仓换刀。在左线自0 环到284 环洞身范围内,地质情况依次为硬塑状砾质黏性土、砾砂层、全风化黑云母花岗岩、强风化黑云母花岗岩(土状)。从284 环开始进入上软下硬砾砂地层,隧道拱顶为强风化黑云母花岗岩,底部为微风化黑云母花岗岩。单圆盾构机盾构(CREC015)在290环之前均为软土地层,在该段范围共遇到4 处孤石。第一处为64-74 环,第二处为158-166 环,第三处为245-248 环,第 四 处 为262-264 环。

某隧道盾构区间右线截至2020 年7 月10 日累计掘进367 环,已完成开仓换刀作业,继续掘进。在盾构区间右线0 环到270 环,隧道洞身地质情况依次为硬塑状砾质黏性土、砾砂层、全风化黑云母花岗岩、强风化黑云母花岗岩(土状)。盾构在该段范围内均为软土地层。从271 环开始进入全断面地段,隧道洞身范围均为微风化黑云母花岗岩。337 环从全断面到上软下硬砾砂地层,掘到350 环到全断面硬岩,357 环又到上软下硬砾砂地层。右线掘进至今都是上软下硬砾砂地层,隧道拱顶为强风化花岗岩,底部为微风化岩层。在270 环进入全断面硬岩之前,在该段范围共遇到3 处孤石。第一处为66-72 环、第二处为160-169环、第三处为265-268 环。右线从270 环开始进入上软下硬砾砂地层。

2 孤石及上软下硬砾砂地层掘进参数分析

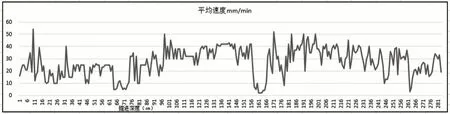

左线过孤石时,盾构掘进各项参数变化差距较大(见图1),掘进速度明显下降,扭矩增大,加大推力无明显效果[1]。在盾构机土仓壁旁,听到有刀盘与地下障碍物或孤石碰撞摩擦的声音。在孤石区域各项掘进参数为:掘进速度4~10mm/min,刀盘扭矩1500~2300kN·m,油缸推力1300~1900t,刀盘转速0.8~1.2r/min,刀盘贯入度3~5mm/r 左右。盾构在软土层正常掘进,掘进参数为:掘进速度35~45mm/min,刀盘扭矩1100~1500kN·m,油缸推力为1000~1400t,刀盘贯入度25~30mm/r 左右。左线进入上软下硬砾砂地层后速度明显下降,每环平均速度在1~3mm/min 左右,超挖刀在16 点位置速度降为0,转到9 点位之后才恢复1~3mm/min 的速度,刀盘扭矩及推力增大,扭矩波动峰值较大。推进参数不稳定。

图1 左线盾构掘进各项参数折线统计图

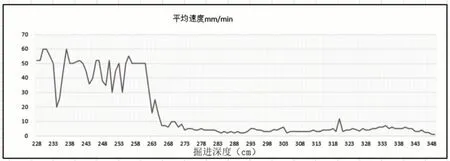

右线在过孤石期间盾构掘进各项参数与左线基本相同(见图2)。孤石区域各项掘进参数为:掘进速度6~12mm/min,刀盘扭矩1000~1400kN·m,油缸推力1200~1800t,刀盘转速0.8~1.2r/min,刀盘贯入度5~10mm/r 左右。在没遇到孤石时,掘进参数较为稳定。掘进参数为:掘进速度45~55mm/min,刀盘扭矩为1000~1500kN/m,油缸推力1000~1600t,刀盘转速0.8~1.4r/min,刀盘贯入度35~45mm/r 左右。右线从全断面硬岩到上软下硬砾砂地层之后,掘进参数与左线基本相同。速度明显下降,刀盘扭矩及推力增大,扭矩波动峰值较大。推进参数不稳定。

图2 右线盾构掘进各项参数折线统计图

在左线162 环位置钻孔取芯,勘探孤石大小及孤石强度,钻孔位置分别位于隧道中心及两边,共钻设6个勘探孔,钻孔深度为25m。勘探得出,在刀盘纵断面范围勘探到2 个孤石(见图3)。根据勘探孔间距,得出孤石位置位于掘进方向靠刀盘中心区域,估测孤石大小为2m×1.5m×1m 及2m×1m×1m,孤石埋深为17.6~19.2m,23.3~25.4m。经第三方检测单检测得出孤石强度最大为173MPa,最小为155MPa。孤石平均强度为160.7MPa。

图3 左线勘探孔芯样照片

3 刀具磨损情况

盾构区间盾构机采用土压平衡盾构,刀盘规格为(直径×长度)φ6980。双联中心滚刀6 把,刀高160mm,正面单刃滚刀24 把,刀高160mm,边滚刀12把,刀盘构造如图4 所示。

图4 刀盘刀具配置图

盾构区间左线从始发至今共开仓3 次,第一次在262 环位置进行换刀,从始发到262 环左线盾构已经穿过3 次孤石,开仓前262 环扭矩及推力增大,其速度为0~2mm/min,扭矩波动大,推力加大,刀盘转速减小,效果不明显,掘进参数不见好转。经换刀之后,速度能达到6~8mm/min。在264 环后,速度慢慢回升,推力1200t 左右,扭矩1000kN·m,进入正常状态,速度可以保持在20mm/min 左右。共计换了5 把中心刀(S2+S4、S5+S7、S6+S8、S9+S11、S10+S12),S2+S4、S5+S7、S9+S11 断 齿 严 重,刀 圈 磨 损 严 重;S6+S8、S10+S12 偏磨严重,刀圈崩裂。

第二次在283 环换刀,考虑盾构即将进入上软下硬砾砂地层,为了顺利地掘进,该次共计换了14 把单刀,基本集中在正面单刃滚刀及边滚刀,其中正面滚刀8 把,边缘滚刀6 把。有1 把正面滚刀(S34)、4 把边缘滚刀(S38、S39、S41、S42)出现严重偏磨、断齿。其余刀具均有不同程度的断齿、缺口、磨损,磨损量在1.2~1.8cm 不等。换刀之后,因为在上软下硬砾砂地层中,速度虽然无明显加快,但推力及刀盘扭矩等参数较为正常。

第三次在297 环开仓换刀,共计换了13 把刀,中心刀(S1-S3)1 把,正面滚刀6 把,边缘滚刀6 把。中心刀严重变形、断齿、刀圈磨损严重。3 把单刀断齿、偏磨严重,剩余刀具都有不同程度断齿、磨损,磨损量在7~15mm 之间。S40 边缘滚刀是在上一次开仓283环就更换过的重型扁齿刀。该次换刀前速度为0~1mm/min,基本无速度,扭矩波动较大在2100kN·m左右,推力1500t,换刀之后,速度保持在3mm/min 左右,扭矩及推力明显下降。

盾构区间右线从始发至今大规模开仓换刀6 次,其中不包括在全断面硬岩段换刀的次数及数量。在全断面硬岩段掘进时,平均1.5 环就需开仓检查刀具并更换磨损量超过5mm 或断齿多的刀具。在推进过程中,遇到掘进参数异常,如扭矩波动较大、推力增大、贯入度降低或刀盘前面异响等,考虑刀具磨损较为严重,需开仓检查刀具,对磨损超标的刀具进行更换,对磨损量正常且仍具有良好破岩能力的刀具进行保留,基本集中在边缘滚刀及正面滚刀。

4 上软下硬砾砂地层掘进、超排及过孤石存在的问题

其一,掘进速度慢,刀盘转速在控制不当的情况下易造成刀具非正常损坏,对刀和刀盘损害较大。其二,盾构机姿态难以控制,上浮或盾壳被卡住、蛇形推进,注浆不及时易产生地面沉降甚至塌陷,隧道管片破损。其三,隧道拱顶地层自稳性较差,地面往下12m 左右均为回填垃圾,盾构在推进过程中容易产生超排。出渣量控制难度大。其四,硬岩段及上软下硬砾砂地层对盾构刀盘磨损严重,上软下硬砾砂地层掘进15 环左右,全断面硬岩段盾构掘进2~3 环就需停机进行开仓换刀,换刀费用大,耗时长。其五,盾构在上软下硬砾砂地层推进时,无速度或速度较慢,刀盘扭矩大,扭矩波动峰值也较大。加大推力,在降低刀盘转速的情况下无贯入度。判断刀具磨损严重,考虑开仓换刀,停机开仓区域地层自稳性较差,回填垃圾土体松散系数较大,地下水丰富难以控制,并且地面不具备加固条件,开仓风险较大。其六,因在机荷高速安全保护区内,未钻设勘探孔。地质情况不明朗,右线在掘进过程中遇到基岩突变,从全断面岩层到上软下硬砾砂地层,再从上软下硬砾砂地层到全断面岩层。如发现不及时,掘进参数未及时根据地层变化而改变,容易损坏刀具,并对地层造成较大的扰动。其七,盾构在上软下硬砾砂地层掘进时易发生喷涌,开挖面失稳引起地表沉降。其八,在没遇到孤石时,盾构机处于软土地层中掘进,各项掘进参数正常。遇到孤石后,局部刀具冲击切削孤石岩面,因孤石强度高、完整性好、掘进受阻,扭矩波动较大,贯入度降低,推力增大。若操作不当或掘进参数未及时变化,会对刀具损伤极大。其九,上软下硬砾砂地层掘进时,仓内温度过高,从皮带上测出温度高达60℃左右。土仓内渣土极易糊出刀盘,结成泥饼。

5 孤石及上软下硬砾砂地层掘进存在问题及后续处理方案及建议

其一,盾构在过孤石或上软下硬砾砂地层推进过程中,若遇到掘进参数异常,扭矩波动较大,推力增大,无贯入度及速度等情况,应立即调整掘进参数,采用“低转速”缓慢加减推力来控制刀盘扭矩,刀盘贯入度控制在3~5mm/r 以内。尽可能把刀盘扭矩波动减小至400。其二,在掘进到上软下硬砾砂地层前将盾构姿态逐步下调,尾部垂直姿态调整至-30±5mm,不得超过-40mm,俯仰趋势应根据实际情况控制,要求能保证盾构姿态稳定。盾构机趋势非特别要求下不超过±6mm,姿态纠偏每环不得大于5mm,每环纠偏趋势不得超过±2mm,以此控制盾构轴线。其三,过孤石及上软下硬砾砂地层时,掘进速度慢,对地层扰动较大。故掘进后每隔5~8 环做一道止水环箍。注浆即将完成时,使用水玻璃单液浆封孔,采取“少量多次”原则,注浆压力不大于0.5MPa。压力波动较大时,应立即停止注浆,换对称的注浆孔接着按相同配比进行注浆。环箍打完后,再对中间管片进行注浆。采用单液浆,水泥浆按1∶1 比例配置。在管片背部再次进行二次填充,防止地表沉降。其四,盾构遇孤石出现掘进参数异常时,应及时上报,不能盲目操作,更不能为了追求掘进速度而强推过去。要考虑刀具的受损程度,采取低转速,控制刀盘扭矩,根据实际的掘进情况来加减推力,尽可能将刀具的损害降到最小。其五,盾构司机、值班工程师、地面调度及技术人员应勤观察渣土特性,根据出渣特性结合实际地层来实时调整盾构掘进参数。其六,严格控制出渣量,上软下硬砾砂地层掘进时土仓内的存土量应不少于2/3,严禁空仓推进。每斗出渣量必须与油缸行程相匹配,以每掘进30cm 以上出一斗渣计量,对出渣量进行动态控制,尽量保持欠挖状态。盾构司机及调度做好出渣量统计并详细记录。在渣土运出翻渣的过程中,门吊司机必须认真记录渣土称重记录,出渣异常时应立即向技术部门反映,根据渣土重量及体积反算出渣量,并保证记录数据的真实性和有效性。其七,在推进过程中,每环向盾壳外部注入膨润土,待管片脱离盾尾后及时进行二次补浆。在推进时若渣土温度过高,为防止刀盘结泥饼,可适量减少泡沫原液的比例,往仓内注入清水来降低渣土温度。其八,对于上软下硬砾砂地层,为控制地面沉降,可适当加大同步注浆方量,适当调整同步注浆配比,加大水泥用量,减少粉煤灰及砂子用量,加快浆液的初凝时间。其九,根据上软下硬砾砂地层换刀频率及掘进参数变化的分析,判断刀具磨损较为严重时,应主动采取措施进行开仓换刀,不能盲目地继续推进。在施工过程中,做好地面巡视工作及监控量测。

6 结语

在某隧洞盾构区间地层施工中,通过分析孤石及上软下硬砾砂地层的掘进参数及刀具磨损情况,提出在保证地面沉降可控的情况下,适当减少土压力,加大刀盘转速,根据推进情况适当减小推力,且向盾构外部注入膨润土可以有效提高掘进速度。同时,在地层开挖时,应密切注意刀片转矩及整体推力的动态,对刀片的磨损进行分析和判定,严格控制施工速度;减小刀片的磨耗,使更换刀的数量最小化,既能降低开槽机的风险,又能减轻工期压力,还能节省建设费用。