沥青路面建设期拌和阶段能耗与碳排放量化研究

2022-12-04孟祥晨李源渊

孟祥晨,李源渊

(天津市交通科学研究院,天津 300074)

0 引言

我国作为最大的发展中国家,已经成为能耗和碳排放大国。公路交通作为国家节能减排的主战场,是践行生态文明理念至关重要的一环。在公路交通行业中的生态文明理念将成为未来公路建设的主导趋势[1]。2019年我国提出建设交通强国为全面建设社会主义现代化强国的重要战略决策[2],着重强调在建设过程中需强化节能减排的绿色发展理念。

目前,我国九成以上的高速公路均为半刚性基层沥青路面结构,在沥青路面建设期间原材料的生产(如石料的开采)、施工期间沥青混合料拌和与摊铺碾压时大型机械的使用过程中,大量的能源被消耗的同时排放出的温室气体也在给全球环境增加严重污染负担。近年来,国外学者ISRAA[3]等使用生命周期评估(LCA)方法量化沥青路面在施工和使用阶段的路面养护对环境的影响;HEIDARI[4]等在研究中材料总能量消耗计算方法为将材料体积乘以单位产量所需能耗。国内学者沙爱民[5]等应用生命周期评价法,将沥青路面建设过程划分为原材料生产、运输、拌和、摊铺、碾压5个阶段,评价指标划分较为新颖;张海涛[6]等从设计参数角度讨论沥青路面能耗和排放量化的影响;李婵[7]等采用理论法构建出施工机械的碳排放模型。

综上所述,国内外已有成果主要依据经验值进行定性或半定量研究,且当前缺少对沥青路面建设期间的能耗与碳排放量化标准,故难以对建设期整个过程中能耗与碳排放进行科学准确的描述。鉴于近年来在施工建设阶段的拌和过程中,出于环保要求由原来拌合站常使用的重油改为天然气与电能较为清洁的能源,能耗与碳排放在此阶段变化较为明显。本文基于对工程建设期拌和阶段进行实际调研,采集跟能耗与碳排放相关因素数据,通过回归分析法得到该阶段能耗与碳排放量化模型,并根据量化模型进行该阶段测算,研究表明该量化方法科学准确,为沥青路面建设期拌合阶段能耗与碳排放量化计算提供了新思路、新方法,后续有利于公路行业有针对性地开展节能减排工作。

1 沥青路面建设期拌合阶段量化基础

1.1 量化边界条件界定

沥青路面建设时材料产品的生产工序较为冗杂,且本研究部分内容需要结合实际工程的调研数据进行量化分析,若过于追求量化研究内容的全面性和广泛性则需制定大量假设条件,分析较深时不仅难以获取数据,其处理得出的结果也可能大大降低最终的可靠性,故需合理地界定量化边界。

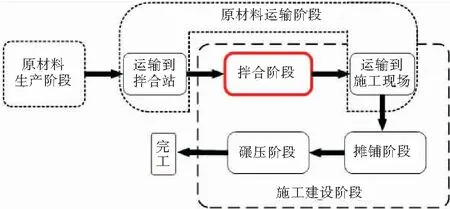

如今,LCA全生命周期的理论在公路领域应用较为广泛[8],公路领域的全生命周期理论框架基本定型,通过合理缩小研究范围来保证理论部分数据梳理时更加精准,实际工程调研的数据能够得出可靠的研究结果。通常基于LCA方法将沥青路面面层的建设期分为3个阶段:原材料生产阶段、原材料运输阶段,以及施工建设阶段。本文着重研究施工建设阶段中的拌合阶段部分,见图1。

图1 量化边界条件界定

1.2 量化单元划分

能耗即为单位时间内能源的消耗,主要以燃料能源发热量值表示;碳排放一般指温室气体的排放,主要以CO2当量值表示,二者以理论数据和实际调研数据为基础,对沥青路面面层建设中能源的输入和对外界环境输出排放的量化是本研究的重点。在量化边界条件界定后,需具体明确拌和过程范围内能耗与碳排放的细节。定义每个范围内的若干单元过程,其能耗与气体排放总和即为最终量化结果。

对于施工建设期拌合阶段,本研究主要考虑图1中材料运输到拌合站阶段后拌合站天然气和电能的输入对应能源消耗,并认为电能是清洁能源,所以只考虑天然气消耗所产生的碳排放。

1.3 量化基础参数

本研究在界定沥青路面面层建设期拌合阶段量化范围、能耗和碳排放单元划分后,需对量化的基础参数进行定义,使得在最终的量化时得到的结果具有特征化、归一化和可比较化等特性。

能源热值采用《综合能耗计算通则》(GB/T2589—2008)中附表系数[9],并采用热量国际单位焦耳(J)来表征沥青路面面层建设期能耗量化的最终结果。

能源碳排放因子主要参考政府间气候变化专门委员会(IPCC)所发布的相关温室气体清单指南中的数据[10]。由IPCC国家温室气体清单计划(NGGIP)项目支持的排放因子数据库(Emission Factor Database 简称EFDB)于2019年11月更新,见图2。本文选用该数据库碳排放因子作为该研究的量化基础参数。

图2 排放因子数据库软件进入界面

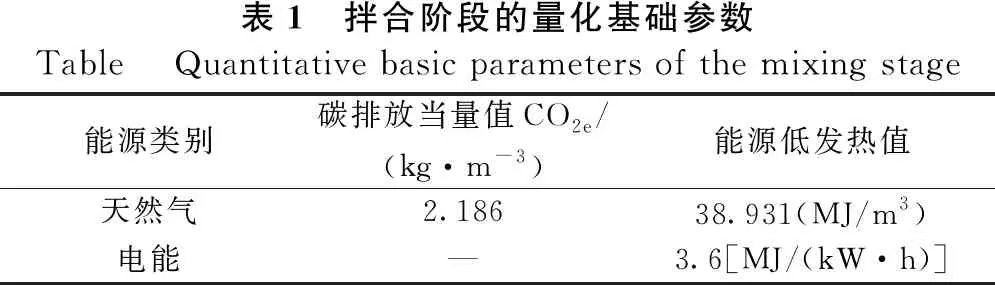

根据IPCC方法学,为统一度量整体温室效应的结果,规定二氧化碳当量(CO2e)为度量温室效应的基本单位[11]。通过全球变暖潜在值[8](GWP)除对温室效应贡献值最大的CO2外的其余温室气体等值换算,综上得到拌合阶段的量化基础参数,见表1。

表1 拌合阶段的量化基础参数Table Quantitative basic parameters of the mixing stage能源类别碳排放当量值CO2e/(kg·m-3)能源低发热值天然气2.18638.931(MJ/m3)电能—3.6[MJ/(kW·h)]

2 拌和阶段工程调查研究

2.1 工程概况

本研究依托工程为国道山深线(G205)唐秦界至卑家店段大中修工程。国道山深线河北唐山段东起唐秦界,途径唐山市的滦县、古冶区、开平区、南丰区,东至冀津界,全长94 km,国家重要干线公路之一,是我国东南沿海地区、冀中地区、天津市与冀东地区和东北地区联系的重要通道。但随着沿线工况企业规模的不断扩大,以及连接区域经济往来的频繁使该段交通量迅速增长,其中重载车辆占有较大比重。长时间的车辆增加情况致使路面破损十分严重。本工程大修路段主要桩号为K122+050~K143+950共21.9 km。路基宽度为9.5~21.5 m,路面宽度为9~20.5 m,路拱横坡双向2.0%。路面面层主要结构为4 cm SMA-13细沥青沥青玛蹄脂碎石+8 cmATB-25沥青碎石。

2.2 拌合站调查研究

工程中拌和阶段目前多数采用的拌合站类型为间歇式沥青拌合站[12]。本研究调查对象为玛连尼间歇式拌合站,该型号拌合站主要适用于大型高速项目与城市固定搅拌基地。

根据拌合站的产能和搅拌参数规格,玛连尼MAT440的理论产能在400~450 t/h,沥青每批次生产时间为40~50 s,大大满足实际生产需求,所以对实际生产时能耗数据的获取存在必要性。在实际获取数据过程中应以能够快速获得的有关机械能耗数据为主,并且相关影响数据应一一对应。通过借鉴以往的研究成果发现在实际调研过程中同一时间内获得所有相关因素匹配的数据较为困难,而本文研究目的是使量化结果既要与实际工程密切联系,又可让决策人员在施工前快速得到量化结果进行合理分析。故在获取实际数据时既要考虑因素的重要性,同时也需要考虑实际数据获取的难易程度与相互匹配程度。

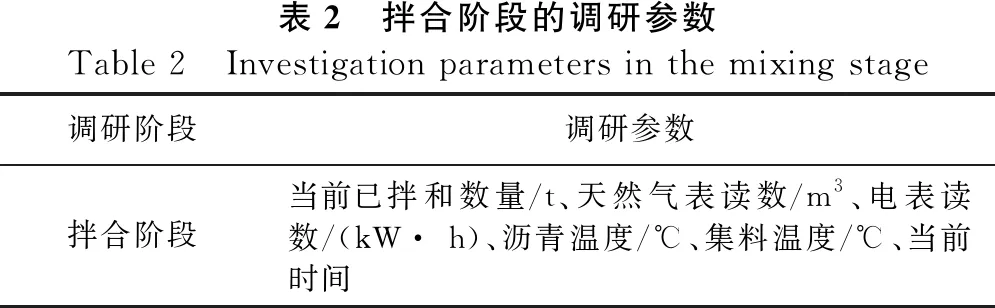

综上,拟定在拌合楼操作室内获得拌和不同种类沥青混合料时沥青的实时加热温度、集料的实时加热温度、当前已出料实时吨数。同时在拌和楼外获得天然气表实时读数、电表实时读数和记录以上数据的当前时间,见表2。

表2 拌合阶段的调研参数Table 2 Investigation parameters in the mixing stage调研阶段调研参数拌合阶段当前已拌和数量/t、天然气表读数/m3、电表读数/(kW· h)、沥青温度/℃、集料温度/℃、当前时间

由于数据获取地点较多,研究人员应用通讯设备时刻与拌合站操作人员保持联系,同步记录某一时刻的天然气表读数、电表读数、拌合站内显示拌合量、沥青温度、集料温度和此时的拌和时间。

如图3所示为拌合站现场情况;图4、图5为研究人员在拌和站进行作业时随着拌合楼内显示屏上已拌和数量的变化记录在拌合楼外电表和天然气表的变化。

(a) 间歇式沥青拌合站

(a) 记录天然气表读数

(a) 记录电表读数

3 拌和阶段能耗与碳排放量化模型建立

3.1 回归分析法

在探究因变量与自变量的定量关系时常用统计回归分析方法建立回归分析模型来将二者进行拟合,并通过确定相关系数得到回归方程。一元回归分析和多元回归分析顾名思义是根据研究中自变量的多少进行划分。线性回归分析和非线性回归分析则是通过因变量与自变量之间具有因果关系类型进行区分。在众多关系中,最基本的回归分析方法即线性回归分析,若研究多个自变量与一个因变量的未知关系,则最先采用多元线性回归分析方法[13]。若遇到非线性回归问题可借助数学手段化为线性回归问题进行处理。

本文在探究拌合阶段能耗与碳排放量与其多个影响因素关系时,基于SPSS软件首先建立多元线性回归分析模型,并对其进行拟合优度检验(相关系数检验)、方程显著性检验(F检验)和系数显著性检验(t检验)以验证模型拟合程度。若拟合程度较好,则使用多元线性回归分析模型以保证量化模型简化,易于初期计算,使其具有较好的实用性便于推广。若拟合程度不好,则需进一步探究直接能耗与影响因素之间的非线性回归模型。

3.2 拌合阶段量化模型建立

调研数据中记录拌合楼内操作显示屏上已拌和量、沥青加热温度和集料加热温度;拌合楼外对应拌合量变化时天然气表读数和电表读数,并记录以上数据获取时当前时间。由于记录数据均为某一时刻的瞬时值,故在输入SPSS软件前需对数据进行初步处理。在同一天调研数据包括已拌和数量、两表读数、当前时间中后者数值依次减去前者数值获得一段时间内拌和一定量的沥青混合料所用对应天然气和电能用量。对于沥青温度和集料温度则取前后数值的平均值作为该时间段的平均温度。

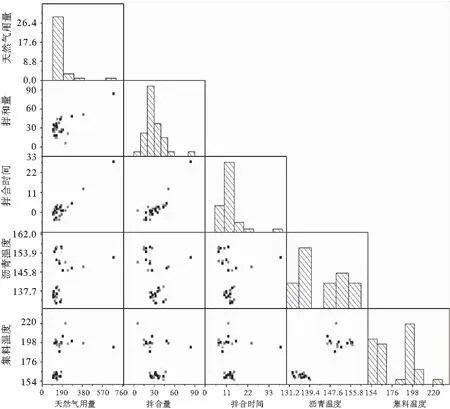

数据进行初步处理后输入SPSS软件中,全选回归分析样本数据,绘制因变量天然气表读数、电表读数与自变量拌和数量、沥青温度、集料温度、时间的矩阵散点分析图,见图6。

(a) 天然气数据矩阵分析图

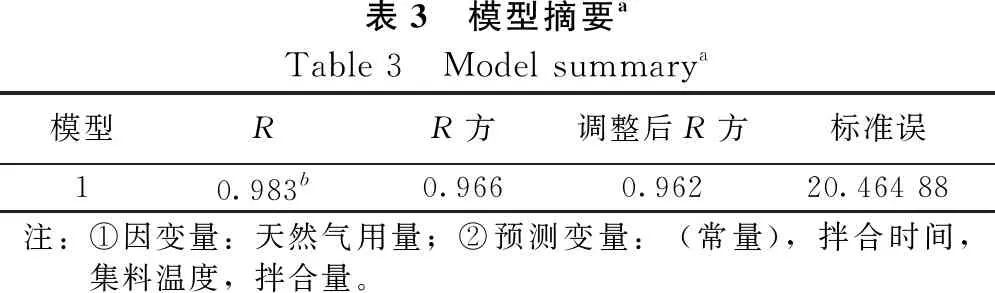

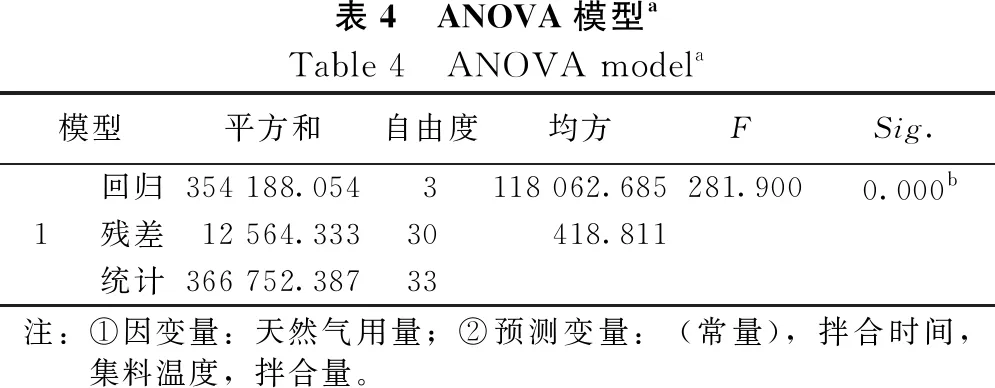

通过对样本数据矩阵散点图进行观察,发现天然气用量与拌和吨数、拌和时间都存在明显的线性关系,与沥青温度间存在模糊的线性关系,但与集料温度间线性关系较弱;电能与其他自变量的关系近似于天然气表与其他自变量的关系,自变量相互间关系较弱。以上仅通过样本数据矩阵散点图对整个样本数据进行初步分析,因变量与自变量间存在较为可能的线性关系。初步分析后需具体分别对天然气用量和电能耗进行多元线性回归模型的建立,将自变量拌和数量、沥青温度、集料温度、拌和时间逐一代入模型进行分析,留下显著影响因素并剔除不显著因素即采用逐步分析法得出最终模型。通过SPSS软件得出天然气能耗量化分析结果如表3~表5所示。

表3 模型摘要aTable 3 Model summarya模型RR方调整后R方标准误10.983b0.9660.96220.464 88注:①因变量:天然气用量;②预测变量:(常量),拌合时间,集料温度,拌合量。

表4 ANOVA模型aTable 4 ANOVA modela模型平方和自由度均方FSig.回归354 188.0543118 062.685281.9000.000b1残差12 564.33330418.811统计366 752.38733注:①因变量:天然气用量;②预测变量:(常量),拌合时间,集料温度,拌合量。

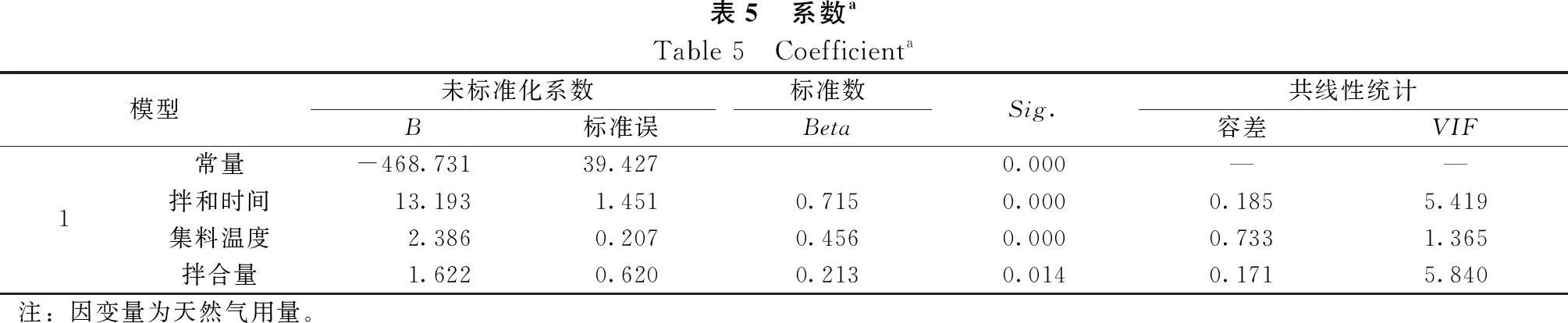

由表3~表5可知其中预测变量有96.2%的概率解释因变量天然气用量程度,该方程意义较大,预测变量t统计量观察值对应p值均小于0.05,对应VIF值也均较小,按照给定的显著性水平0.1的情形下均有显著性意义。方程中常数项值为-468.731,拌和时间、集料温度、拌合量的偏回归系数分别为13.193、2.386、1.622,各系数均有显著性意义且不存在高度的共线性。则有关拌合站天然气用量的多元线性回归方程为:

表5 系数aTable 5 Coefficienta模型未标准化系数标准数B标准误BetaSig.共线性统计容差VIF常量-468.73139.4270.000——1拌和时间13.1931.4510.7150.0000.1855.419集料温度2.3860.2070.4560.0000.7331.365拌合量1.6220.6200.2130.0140.1715.840注:因变量为天然气用量。

VG=-468.731+13.193tB+2.386TJ+

1.622mB

(1)

式中:VG为拌合站天然气用量,m3;tB为拌合时间,min;TJ为集料拌和温度,℃;mB为拌和质量,t。

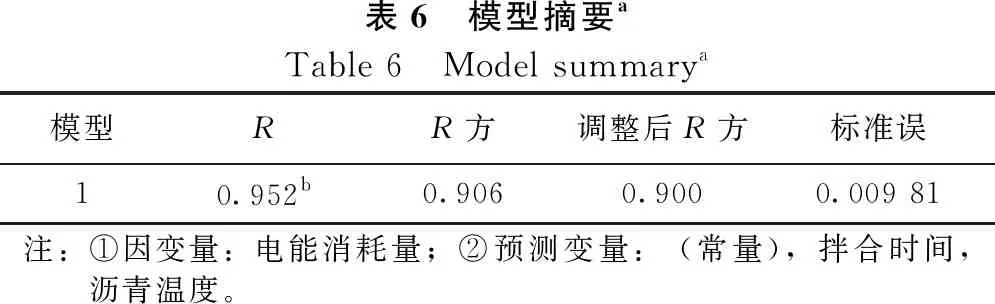

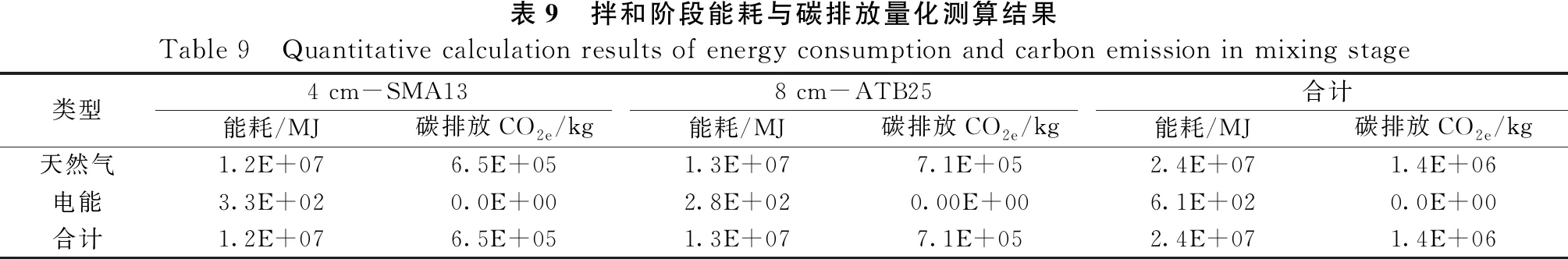

通过SPSS软件计算比较得出电耗量化分析结果如表6~表8所示。

表6 模型摘要aTable 6 Model summarya模型RR方调整后R方标准误10.952b0.9060.9000.009 81注:①因变量:电能消耗量;②预测变量:(常量),拌合时间,沥青温度。

表7 ANOVA模型aTable 7 ANOVA modela模型平方和自由度均方FSig.回归0.02920.014149.0180.000b1残差0.003310.000统计0.03232注:①因变量:电能消耗量;②预测变量:(常量),拌合时间,沥青温度。

由表6~表8可知其中预测变量有90.0%的概率解释因变量天然气用量程度,该方程意义较大,预测变量t统计量观察值对应p值均小于0.05,对应VIF值也均较小,按照给定的显著性水平0.1的情形下均有显著性意义。方程中常数项值为-0.028,拌和时间、沥青温度的偏回归系数分别为0.005、0.001,各系数均有显著性意义且不存在高度的共线性。则有关拌合站电能消耗量的多元线性回归方程为:

表8 系数aTable 8 Coefficienta模型未标准化系数标准数B标准误BetaSig.共线性统计容差VIFBZ〛常量-0.0280.0290.0001拌和时间0.0050.0000.9080.0000.9921.008沥青温度0.0010.0000.3780.0000.9921.008注:因变量为电能消耗量。

VD=-0.208+0.005tB+0.001TL

(2)

式中:VD为拌合站电能消耗量,kW·h;tB为拌合时间,min;TL为沥青拌和温度,℃。

4 工程拌和阶段能耗与碳排放量化测算分析

4.1 拌合阶段量化测算

根据上述对该工程拌和阶段能耗与碳排放量化模型的建立即可对其拌合阶段进行相关测算。但由于施工建设阶段的量化模型与实际工程联系较为密切,故在量化前需对模型中涉及有关参数进行量化前的确定和部分拟定。

根据工程项目实际消耗基质沥青2 627 t,改性沥青2 196 t,根据实际工程采取的SMA-13和ATB-25的最佳油石比分别为6.20%和3.80%,可通过计算需拌合SMA-13沥青混合料37 615.35 t,ATB-25沥青碎石71 758.58 t。同时调研沥青拌合站SMA-13平均出料能力为125 t/h,ATB-25平均出料能力为275 t/h。则该工程SMA-13拌合时间为300.92 h,即为18 055.2 min;ATB-25拌合时间为260.94 h,即为15 656.4 min。当SMA-13沥青混合料进行出料时,规定集料加热至200 ℃,沥青加热至170 ℃;当ATB-25沥青碎石进行出料时,规定集料加热至180 ℃,沥青加热至160 ℃。

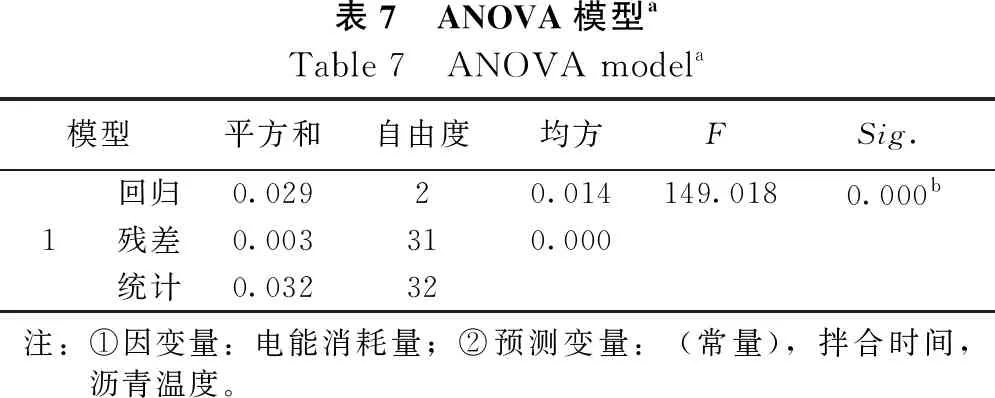

根据量化模型式(1)、 式(2)分别对该工程沥青面层施工期拌合阶段能耗与碳排放量化测算,见表9。

表9 拌和阶段能耗与碳排放量化测算结果Table 9 Quantitative calculation results of energy consumption and carbon emission in mixing stage类型4 cm-SMA138 cm-ATB25合计能耗/MJ碳排放CO2e/kg能耗/MJ碳排放CO2e/kg能耗/MJ碳排放CO2e/kg天然气1.2E+076.5E+051.3E+077.1E+052.4E+071.4E+06电能3.3E+020.0E+002.8E+020.00E+006.1E+020.0E+00合计1.2E+076.5E+051.3E+077.1E+052.4E+071.4E+06

4.2 测算结果与以往研究对比分析

以往研究结果表明,在整个沥青路面建设中对温室效应影响最严重阶段集中在面层建设阶段,其占比约为95%[6];拌合阶段的温室气体排放量最大,其占比约为50%[5];拌和阶段的集料加热、沥青加热,及混合料拌合3个环节近似占排放总量的65%、15%、13%[14-15];但由于工程技术的多样性和复杂性,如拌合站规模、型号、燃料类型(煤、重油、天然气)、施工年限等因素、获取数据的差异、量化方法和量化参数的不同均影响着能耗量与碳排放量,得出的数据虽然为定量分析,表征出各阶段的占比情况,但数据的精准程度存在一定的偏差,难以作为工程排放标准。

故本研究量化测算结果要与以往研究结果对比,应将测算结果近似换算成以往研究结果的单位量级近似比较,在一定误差范围内近似验证本研究测算方法的准确性。2019年曹世江[15]等通过对多个省份的10条高速公路的沥青路面进行调查分析,各环节均以每吨沥青混合料所排放的温室气体为功能单位,给出使用天然气在集料加热环节碳排放量为15.014 kg/t,沥青加热环节碳排放量为2.792 kg/t,综合以往研究结果近似认为拌合阶段碳排放量总量为两环节之和17.806 kg/t。本研究主要考虑拌和4 cm-SMA13的沥青混合料37 615.35 t碳排放量为6.5×105kg,估算功能单位的碳排放量为17.280 kg/t。相比之下二者值相差不大,表明本研究对沥青路面建设期拌和阶段能耗与碳排放量化模型在不考虑工程其他因素范围内较为准确。曹世江[15]等的研究中拌和阶段使用重油在功能单位的碳排放量为24.621 kg/t。应用本研究得出的碳排放量17.280 kg/t进行估算,拌合站由重油改为天然气的减排幅度为29.82%,侧面印证油改气的节能减排措施是较为理想的。

5 结语

通过对沥青路面建设期拌和阶段量化前期的基础界定和工程实际调研数据的模型建立,对拌合阶段的能耗和碳排放进行量化分析研究,可以获得下列结论:

a.本研究调研的拌合站为大型固定式拌合站,拌合站的能源类型主要是天然气和电,是目前较为清洁的能源。研究中主要考虑影响拌合站能耗与碳排放因素为沥青温度、集料温度、拌和时间和拌合量。应用SPSS软件对其建立多元线性回归模型,得到天然气消耗量化模型为VG=-468.731+13.193tB+2.386TJ+1.622mB;电耗量化模型为VD=-0.208+0.005tB+0.001TL。

b.根据上述得到的量化模型对调研工程沥青路面面层拌和阶段进行量化测算,得出需拌合37 615.35 t SMA-13沥青混合料的能耗为1.2×107MJ、碳排放量为6.5×105kg;拌和71 758.58 t ATB-25沥青碎石的能耗为1.3×107MJ、碳排放量为7.1×105kg。

c.通过比较以往研究结果中拌合阶段功能单位下碳排放量为17.806 kg/t与本研究通过量化模型结果计算出的拌合阶段功能单位下碳排放量为17.280 kg/t对本研究模型进行验证,并通过计算得到拌合站由重油改为天然气的减排幅度为29.82%,推荐沥青路面工程中拌合站使用天然气与电能等较为清洁能源。

由于有关沥青路面工程节能减排领域内的标准未建立,对于拌和阶段在获取实际工程相关能耗数据建立的多元线性回归模型来说,本研究仅考虑其模型测算的方便性与可行性,并未考虑模型更好的拟合方式。在今后的研究中可探究多个包含不同影响因素数据的工程,通过更为合理的统计学方法建立具有实际意义的且拟合程度最好的量化模型,使其更具有指导意义。