煎炸废油/废旧PE塑料复合改性沥青制备研究

2022-12-04莫秋金杨大田杨礼明

莫秋金,袁 猛,杨大田,杨礼明

(1.广西交通设计集团有限公司,广西 南宁 530029; 2.重庆交通大学,重庆 400074)

0 引言

目前高等级公路建设中使用的结合料多为石油沥青,过度开采和使用造成石油资源濒临枯竭,面临供求失衡的危机[1]。有报道称,当前我国每年沥青表观消费量超过3 000万t,其中道路用消费量超过2 700万t[2]。此外,党的十九大提出交通强国这一重大战略决策,道路基础设施建设步入新的阶段。以广西为例,《广西高速公路网规划(2018-2030)》计划在13 a内完成新建高速公路8 000 km的宏伟目标[3]。在此背景下,深挖降本增效潜能,我国寻求石油沥青的可再生替代材料迫在眉睫。

我国每年从餐饮业中产生大量煎炸废油,其中一部分回流到餐桌[4],对人体和环境的危害巨大,但同时煎炸废油也是一种可再生的环保资源,是提炼生物柴油不可多得的原料。有一些学者将废弃食用油、煎炸废油或地沟油等作为添加剂或改性剂加入石油沥青,来实现石油沥青的部分替代[5-8]。邓坤耀[5]将地沟油、SBS、聚乙烯(PE)掺入SK90#基质沥青,进行了老化试验(TFOT和PAV试验)、流变性能试验(DSR和BBR试验)等,结果表明地沟油聚合物改性沥青具有较好的抗老化性能和高低温性能。

LEI[6]等认为煎炸废油能够提高沥青的低温性能,但可能造成较大的高温车辙变形。SUN[7-8]等将地沟油残渣、树脂颗粒、低密度聚乙烯(LPDE)颗粒、硬沥青颗粒和SBS改性剂混合,制备出符合改性沥青,研究表明该沥青的高低温与抗老化性能优于SBS改性沥青。还有一些学者将煎炸废油等作为沥青再生剂,用于老化沥青的软化和再生[9-10]。GONG[9]等采用蒸馏技术得到废旧食用油基生物油,研究认为该生物油是一种沥青再生剂,能够软化老化沥青,降低沥青黏度并改善其流变性能。从国内外的相关研究可知,煎炸废油等废弃食用油脂能够提高沥青混合料的低温性能,但对高温性能不利[11],可采用添加聚合物改性剂等方式改善其高温抗车辙能力。

近些年来塑料行业飞速发展,随之而来的废旧塑料也日益增多,众多道路行业人员将目光集中在塑料产品上,塑料改性沥青已成为当今改性沥青技术中的新秀,以聚乙烯为代表的塑料改性剂大量运用于道路建设[12-15]。李玉环[12]采用废旧PE、聚丙烯(PP)作为改性剂,发现掺入PE、PP到基质沥青属于物理改性,可以明显改善其高温性能,提高沥青的软化点,降低沥青的针入度和延度。

为改善煎炸废油改性沥青的高温性能,本文拟采用废旧PE颗粒作为聚合物改性剂,一方面使得煎炸废油和废旧塑料废弃物被回收再利用,有利于环境保护和节能减排;另一方面煎炸废油能够替代部分石油沥青,减少石油资源的使用并降低成本。研究采用正交设计制备煎炸废油/废旧塑料复合改性沥青,以改性沥青的针入度、软化点和延度指标确定最优的原材料配比和制备工艺参数。将最优制备工艺生产的改性沥青与传统道路石油沥青进行路用性能对比分析,采用动态剪切流变试验(DSR)、 弯曲梁流变试验(BBR)来分别评价煎炸废油/废旧塑料复合改性沥青的高、低温性能。

1 试验方案

1.1 原材料

1.1.1煎炸废油

研究采用的煎炸废油收购于本市餐馆,其基本性能如下:外观为黑褐色,密度为0.921 kg/mL,60 ℃黏度为0.16 Pa·s,闪点为240 ℃。

1.1.2废旧PE颗粒

试验选用兰陵县鸿翔塑业有限公司回收的废旧PE颗粒,其基本性能如下:外观为黑色固体颗粒,原料来源为国产,粒径为2~5 mm,熔点为100 ℃。

1.1.3沥青

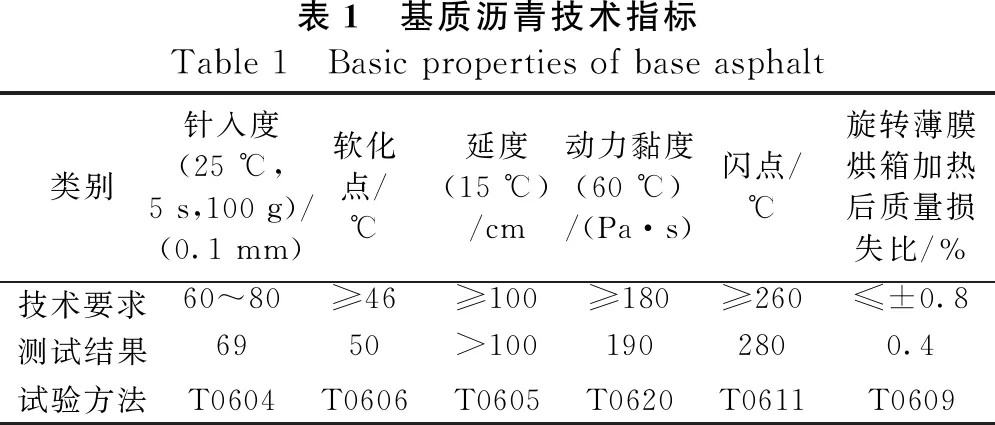

试验采用东海70A道路石油沥青作为基质沥青,其各项技术指标如表1所示,所用基质沥青的各项性能指标均满足规范要求。

表1 基质沥青技术指标Table 1 Basic properties of base asphalt类别针入度(25 ℃,5 s,100 g)/(0.1 mm)软化点/℃延度(15 ℃)/cm动力黏度(60 ℃)/(Pa·s)闪点/℃旋转薄膜烘箱加热后质量损失比/%技术要求60~80≥46≥100≥180≥260≤±0.8测试结果6950>1001902800.4试验方法T0604T0606T0605T0620T0611T0609

1.2 试验计划

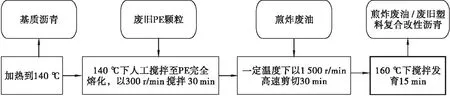

1.2.1复合改性沥青制备工艺

首先将300 g基质沥青加热到140 ℃保温,加入一定质量的废旧PE颗粒,人工搅拌至PE与基质沥青完全相容,采用搅拌机以300 r/min的速率低速搅拌30 min,然后加入一定质量的煎炸废油,采用高速剪切乳化机在一定温度下以1 500 r/min的速率剪切30 min,最后在160 ℃搅拌发育15 min,得到煎炸废油/废旧塑料复合改性沥青,制备工艺流程与装置如图1所示。

(a) 工艺流程图

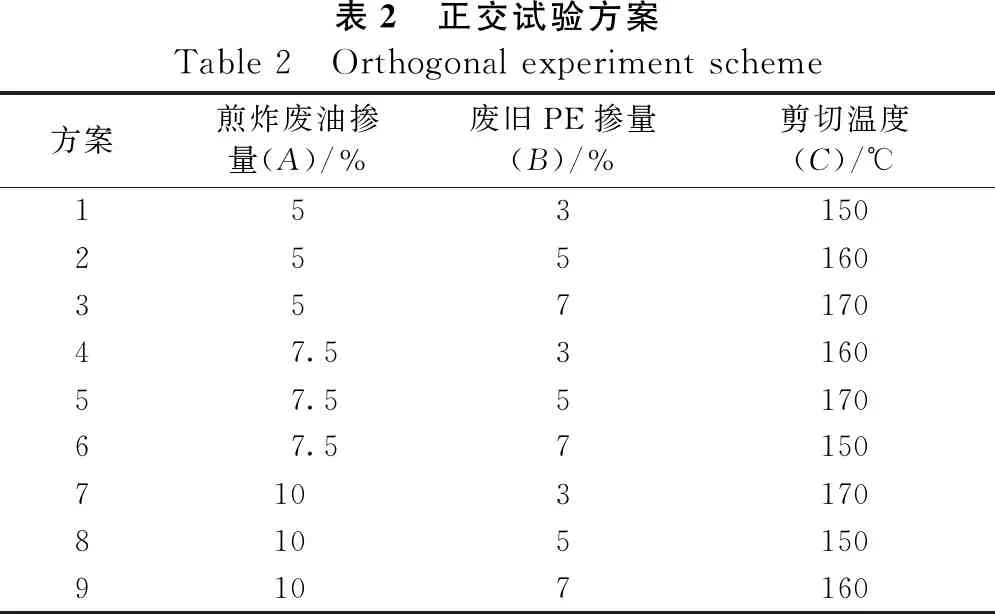

1.2.2正交设计

为确定煎炸废油、废旧PE颗粒的最佳掺量(占基质沥青的质量百分比),以及高速剪切时的最佳温度,本文以制备的改性沥青的针入度、软化点和延度为评价指标,分析3个因素对改性沥青性能的影响。采用3因素(A、B、C)3水平的L9(33)正交试验方案表,如表2所示。

表2 正交试验方案Table 2 Orthogonal experiment scheme方案煎炸废油掺量(A)/%废旧PE掺量(B)/%剪切温度(C)/℃15315025516035717047.5316057.5517067.57150710317081051509107160

根据表2制备9组改性沥青试样,分别测定其25 ℃针入度、软化点和5 ℃延度,对试验结果进行极差分析,确定改性沥青各项指标的主次影响因素,从而得到煎炸废油/废旧塑料复合改性沥青的最佳制备工艺。在最佳制备工艺条件下制备最优煎炸废油/废旧塑料复合改性沥青,并对其针入度、软化点、延度和135 ℃黏度进行测试,得到复合改性沥青的基本性能指标。

1.2.3改性沥青的路用性能

在最佳制备工艺条件下制备煎炸废油/废旧塑料复合改性沥青,选用传统道路石油沥青作为对照组,采用美国SHRP计划中的沥青PG分级试验,对制备的改性沥青和对照组沥青进行路用性能对比分析。

PG分级是按照路面的设计温度,将沥青分为7个等级和37个亚级。高温等级的温度范围是52℃~82 ℃,每6 ℃一级,采用DSR测定沥青胶结料在高温条件下的流变性能,得到沥青的复数剪切模量(G*)和相位角(δ),G*/sinδ为车辙因子,可评价沥青的抗车辙能力。SHRP规定老化前沥青的车辙因子G*/sinδ≥1.0 kPa,RTFOT老化后的车辙因子G*/sinδ≥2.2 kPa[15],满足此条件的最高温度为沥青胶结料的高温分级。PG分级种低温等级的温度范围是-10 ℃~-46 ℃,每-6℃一级,采用BBR测定沥青在低温条件下的弯曲劲度模量S和蠕变曲线斜率m,SHRP规定当沥青的S≤300 MPa,m>0.30时的最低温度为该沥青胶结料的低温分级[16]。

1.2.4改性沥青的化学组成

采用带衰减全反射金刚石附件的傅里叶红外光谱仪(ATR-FTIR)测试煎炸废油、70#沥青和复合改性沥青的红外光谱,以表征煎炸废油的化学组成与70#沥青改性前后的官能团变化。波数范围设置为4 000~600 cm-1,扫描32次。利用OMNIC软件对光谱数据进行自动基线校正、自动平滑和纵坐标归一化处理,随后将结果导入ORIGIN软件绘图。

2 试验结果与分析

2.1 正交试验

2.1.1针入度

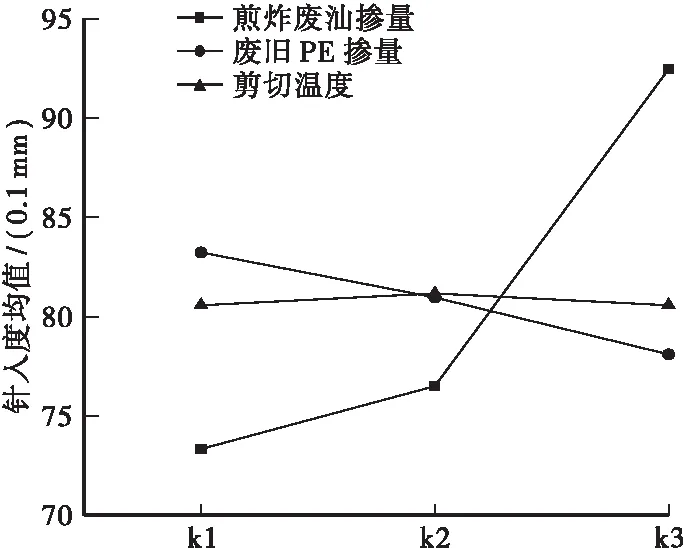

根据正交试验方案制备9组复合改性沥青并测试其25 ℃针入度,将试验结果进行极差分析,针入度随煎炸废油掺量、废旧PE掺量、剪切温度3个因素的变化规律和极差值见图2。

(a) 针入度均值

由图2可知,各因素对改性沥青25 ℃针入度的影响主次顺序为:煎炸废油掺量>废旧PE掺量>剪切温度,煎炸废油掺量变化带来的针入度极差值远大于另外2个因素。此外,随着煎炸废油掺量的增加,复合改性沥青的针入度显著增加,说明煎炸废油使沥青变得更软,这是因为煎炸废油主要由轻质组分组成,这也是煎炸废油能够作为老化沥青再生剂的原因之一。而掺量从5%增加到7.5%再至10%时,针入度分别增加了4.3%和20.9%,表明煎炸废油掺量一旦超过7.5%,会显著影响针入度值。针入度随废旧PE掺量的增加而逐渐降低,说明废旧PE颗粒具备提高复合改性沥青高温性能的潜力。剪切温度的变化对针入度的影响不显著,变化规律呈现先小幅升高,后小幅降低的趋势。从复合改性沥青的针入度值而言,本文希望控制在70#沥青的水平,因此选用针入度低的因素水平:煎炸废油掺量为5%,废旧PE颗粒掺量为7%,剪切温度为150 ℃。

2.1.2软化点

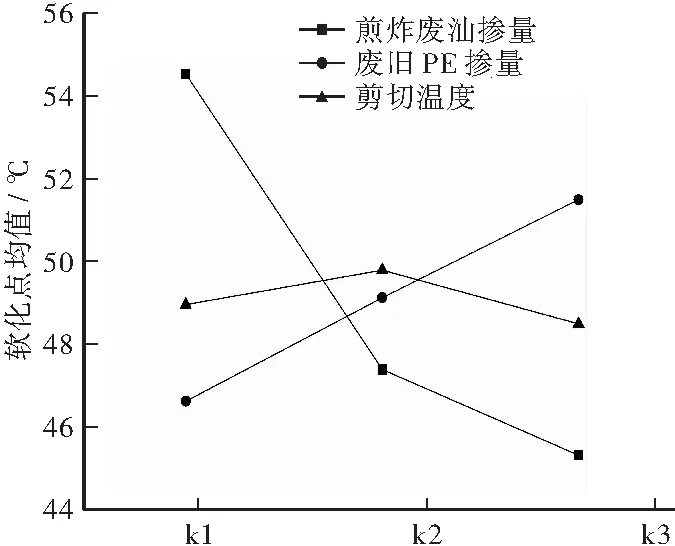

对9组复合改性沥青进行软化点试验,将试验结果进行极差分析,复合改性沥青的软化点随3个因素的变化规律和极差值分别如图3所示。采用荧光显微镜观测制得沥青的微观形貌如图4所示。

(a) 软化点均值

图4 方案5(5%PE)沥青荧光显微图

各因素对复合改性沥青软化点的影响主次顺序为:煎炸废油掺量>废旧PE掺量>剪切温度,表明煎炸废油掺量对软化点的影响最大,其次是废旧PE掺量,而试验剪切温度对软化点影响最小,且煎炸废油掺量和废旧PE掺量变化带来的软化点极差值远大于剪切温度的影响。随着煎炸废油掺量的增加,复合改性沥青的软化点呈现逐渐下降的趋势,说明煎炸废油中的轻质组分使得改性沥青变得更软,这与针入度试验结果一致。但是当添加量从5%提高至7.5%再到10%,软化点均值的减小幅度从13.1%降低到4.4%,说明复合改性沥青的高温性能下降幅度逐渐减弱。复合改性沥青的软化点随废旧PE颗粒掺量的变化呈现近似线性的关系,当废旧PE掺量从3%增加到5%再到7%,软化点分别升高了2.5 ℃和2.4 ℃,表明废旧PE颗粒能够提高复合改性沥青的高温性能。在高温剪切条件下,废旧PE均匀分散于沥青中,形成一种高分子空间网状结构(见图4),这种结构能够有效约束沥青的移动,提高了沥青的温度敏感性,因此在高温环境下,沥青的力学性能得到提高,高温黏度增加,高温性能得以增强。试验中的剪切温度对软化点的影响较小,当剪切温度从150 ℃提高至170℃,软化点先升高后下降,但变化幅度不大。从复合改性沥青的软化点值而言,软化点越高代表沥青的高温性能越好,因此选用5%掺量的煎炸废油、7%掺量的废旧PE颗粒和160 ℃的剪切温度。

2.1.3延度

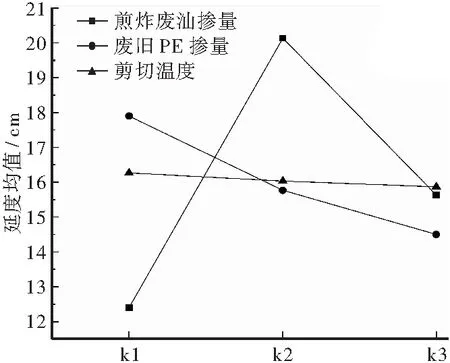

对9组复合改性沥青进行5 ℃延度试验,将试验结果进行极差分析,复合改性沥青的5 ℃延度点随3个因素的变化规律和极差值如图5所示。

(a) 延度均值

从图5可以发现,各因素对复合改性沥青5 ℃延度的影响主次顺序为:煎炸废油掺量>废旧PE掺量>剪切温度,表明煎炸废油掺量对延度的影响最大,其次是废旧PE掺量,而试验剪切温度对延度影响极小。随着煎炸废油掺量的增加,复合改性沥青的延度先升高后降低。当掺量从5%增加到7.5%时,延度均值提高了62.4%,说明此时煎炸废油能够提高复合改性沥青的低温延展性,这是因为煎炸废油中的轻质组分扩散与沥青中,增加沥青在低温时的柔韧性,提高了其低温抗变形能力。而当掺量从7.5%增加到10%时,延度均值降低了22.4%,表明过量的煎炸废油会对复合改性沥青的低温抗裂性产生不利影响,主要因为煎炸废油的黏度过低,大量添加煎炸废油会造成沥青的稀释,降低复合改性沥青的黏性组分含量。对于废旧PE掺量而言,延度均值随掺量的增加逐渐下降,当掺量从3%增加至5%再至7%时,延度均值分别下降了11.9和8.0%,表明延度下降幅度减弱,延度下降的主要原因是废旧PE会使沥青在低温时变硬变脆,在进行5 ℃延度试验时,废旧PE掺量大的复合改性沥青全部出现脆断现象,沥青的低温延展性不能完全发挥。试验剪切温度变化引起的延度极差值仅为0.7 cm,说明剪切温度对延度影响不显著,随着剪切温度从150 ℃提升至170 ℃,沥青延度均值稍有下降,且变化幅度极小。从复合改性沥青的5℃延度而言,延度越高表示沥青的低温延展性越好,因此选用7.5%掺量的煎炸废油、3%掺量的废旧PE颗粒和150 ℃进行剪切作业。

2.1.4制备工艺的确定

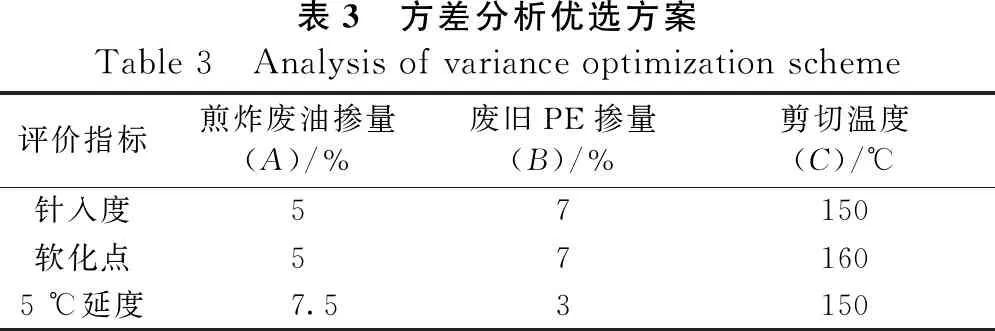

根据9组试件针入度、软化点和5 ℃延度的方差分析,将3种评价指标的优选方案结果列于表3。

表3 方差分析优选方案Table 3 Analysis of variance optimization scheme评价指标煎炸废油掺量(A)/%废旧PE掺量(B)/%剪切温度(C)/℃针入度57150软化点571605 ℃延度7.53150

通过表3可知,考虑高温性能时,最优方案为煎炸废油掺量5%、废旧PE掺量7%,而剪切温度对高温性能影响不显著,可选150 ℃或160 ℃。但考虑低温性能时,最优方案为煎炸废油掺量7.5%、废旧PE掺量3%、剪切温度150 ℃。煎炸废油掺量从5%提高至7.5%,延度提高幅度较大(62.4%),对针入度和软化点影响相对较弱(分别为4.3%和13.1%),因此综合考虑复合改性沥青的高、低温性能,选择煎炸废油掺量为7.5%。对于废旧PE颗粒掺量而言,掺量过低则对复合改性沥青的高温性能提升不明显,掺量过高会严重影响低温延展性,可能造成沥青低温脆断危害,因此选择5%掺量的废旧PE颗粒能够较好的兼顾复合改性沥青的高、低温性能。由于剪切温度对针入度、软化点、5 ℃延度的影响均不显著,因此试验温度可选150 ℃或160 ℃,从沥青老化的角度而言,制备过程大约为1.5 h,为减少高温对沥青老化的不利影响,并且考虑到节能减排的宗旨,确定制备时的剪切温度为150 ℃。

选用煎炸废油掺量7.5%,废旧PE掺量5%,剪切温度150 ℃来制备煎炸废油/废旧塑料复合改性沥青,并进行针入度、软化点、延度和135 ℃黏度测试,结果如下:25 ℃针入度为76.2(0.1 mm),软化点为47.9 ℃,5 ℃延度时为20.3 cm,135 ℃黏度时为1.35 Pa·s。

2.2 PG分级

由2.1.4可知,制备的煎炸废油/废旧塑料复合改性沥青基本性能与70A沥青相似,因此选用东海70A沥青作为对照组。

2.2.1高温分级

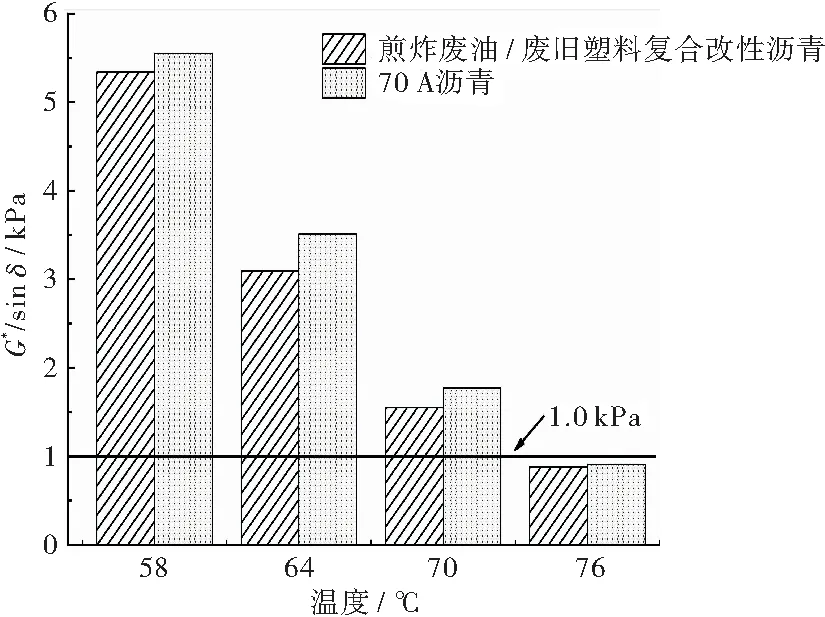

采用DSR测试TFOT老化前后煎炸废油/废旧塑料复合改性沥青和对照组70A沥青在58 ℃~76℃ 的车辙因子,测试结果如图6所示。

(a) 老化前车辙因子

随着温度的增加,两种改性沥青的车辙因子逐渐减小,降低幅度随温度的增加而减小。相同温度下TFOT老化后的煎炸废油/废旧塑料复合改性沥青和70A沥青的车辙因子均大于原样沥青,说明老化后沥青变硬,高温抗变形能力增加。相同温度下煎炸废油/废旧塑料复合改性沥青的车辙因子略低于70A沥青,但差别不大。由SHRP规定,煎炸废油/废旧塑料复合改性沥青和70A沥青的高温分级均为64 ℃,说明制备的煎炸废油 / 废旧塑料复合改性沥青具有良好的抗车辙能力,这得益于废旧PE的加入。

2.2.2低温分级

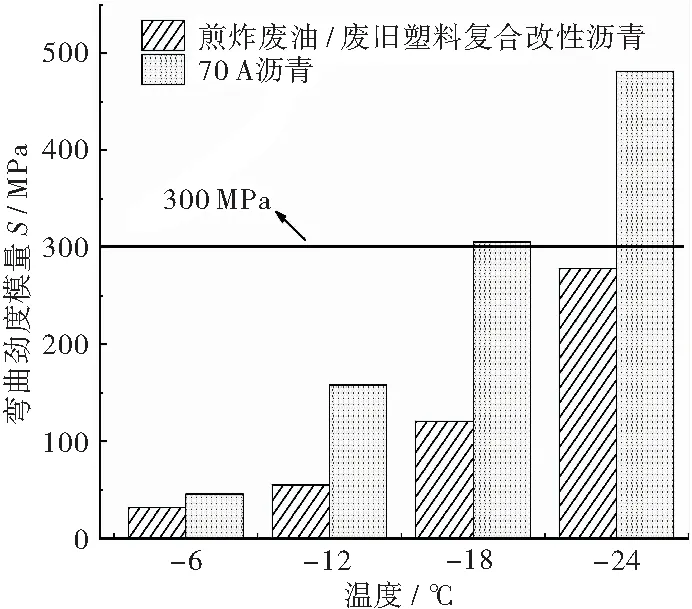

采用BBR测试煎炸废油/废旧塑料复合改性沥青和对照组70A沥青在-6 ℃~-24 ℃的车辙因子,测试结果见图7。

(a) 弯曲劲度模量S

随着温度的降低,两种沥青的劲度模量逐渐增加,沥青变脆,抗裂能力下降;随着温度降低,m值逐渐减小,沥青应变消散变慢,开裂可能性增加。同一温度下,煎炸废油/废旧塑料复合改性沥青具有更低的劲度模量和更高的m值,这意味着煎炸废油 / 废旧塑料复合改性沥青在低温条件下应力松弛能力较高,不容易变脆开裂,说明煎炸废油 / 废旧塑料复合改性沥青的低温抗裂性优于70A沥青,其原因是地沟油基生物油含有大量轻质组分,增加煎炸废油 / 废旧塑料复合改性沥青的油分含量,对煎炸废油/废旧塑料复合改性沥青胶结料能够起到明显的软化作用,甚至可以用作老化沥青的再生剂[17]。根据SHRP要求,煎炸废油/废旧塑料复合改性沥青和70A沥青的低温分级分别为-28 ℃和-22 ℃。

2.3 化学组成变化分析

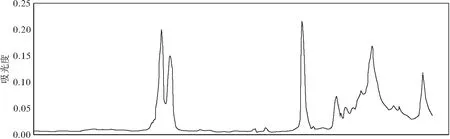

煎炸废油、70#基质沥青和复合改性沥青的FTIR测试结果如图8所示。

(a) 煎炸废油

煎炸废油在2 930、2 860(甲基和亚甲基C-H伸缩振动)和1 380、1 470 cm-1(甲基和亚甲基C-H弯曲振动)处有强吸收峰,而1 750(C=O伸缩振动)和1 250 cm-1(C-O伸缩振动)处的波峰代表了脂肪酸中的羧基。此外,730 cm-1处的吸收峰代表亚甲基中C-H弯曲振动。因此,煎炸废油主要由饱和脂肪酸和不饱和脂肪酸构成。由图8(b)和图8(c)中可知,经煎炸废油和废旧PE塑料改性后的70#沥青呈现新的官能团。其中最主要的区别即是1 750和1 250 cm-1处的吸收峰,这证明了脂肪酸中羧基的存在。

3 结论

a.本文制备了煎炸废油/废旧塑料复合改性沥青,根据正交试验结果,煎炸废油掺量和废旧PE掺量是延度和软化点的主要影响因素,而针入度仅受煎炸废油掺量影响较大,试验剪切温度对3大指标的影响不明显。

b.考虑到煎炸废油/废旧塑料复合改性沥青的高温、低温、延展性能以及生产中的节能减排,确定最佳工艺条件为:煎炸废油掺量7.5%,废旧PE掺量5%,剪切温度150 ℃。

c.由PG分级试验结果,煎炸废油/废旧塑料复合改性沥青的PG分级为64-28,对照组70A沥青的PG分级为64-22,说明制备的煎炸废油/废旧塑料复合改性沥青高温性能与70#石油沥青相似,而低温性能优于70#石油沥青。

d.由FTIR试验结果,在煎炸废油主要由饱和脂肪酸和不饱和脂肪酸构成;与基质沥青相比,复合改性沥青中发现脂肪酸的羧基。