固液捆绑运载火箭主捆绑机构设计

2022-12-03李新宽李程刚史立涛宋攀

李新宽,李程刚,张 醒,徐 林,史立涛,李 昊,宋攀

(上海宇航系统工程研究所,上海 201109)

0 引言

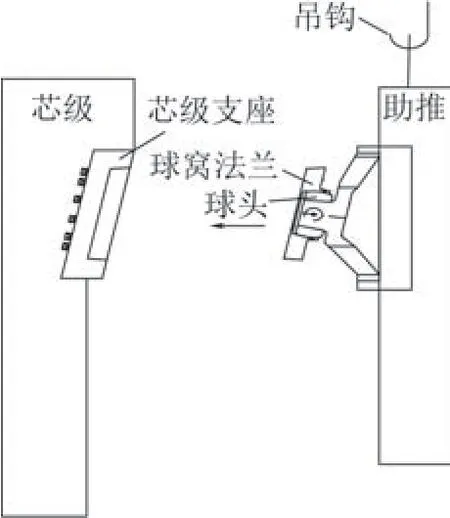

助推器捆绑机构用于连接火箭的助推器和芯级,一般包括主捆绑点连接解锁机构和辅捆绑点连接解锁机构[1-4]。主捆绑点连接解锁机构一般方案为由火工切割装置组成的球铰结构,主要用于传递助推器的推力载荷和芯级质量载荷。在助推器安装、火箭飞行阶段,需配合辅传力点装置通过角度转动功能补偿箭体结构的不匹配和受载变形,并在分离时刻可靠解锁[1]。

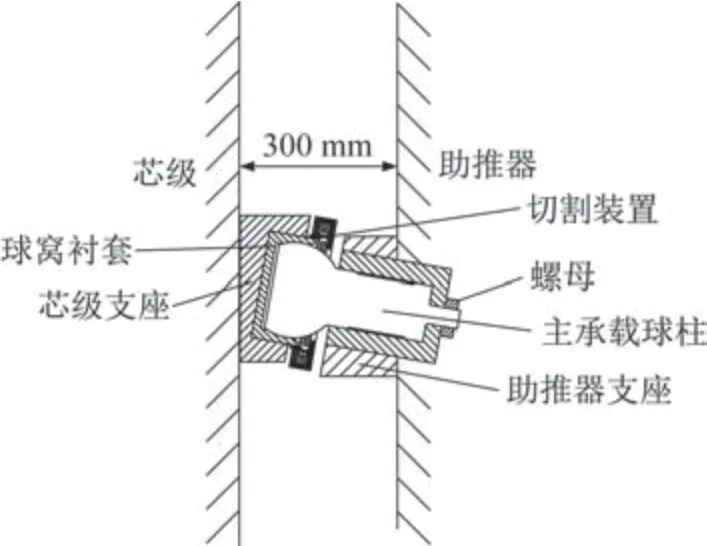

为控制助推器推力传递到芯级的弯矩以及气动外形,国内外火箭芯级和助推器之间理论间距较小,一般为300 mm[5]。而国内外火箭主传力点连接解锁装置一般位于芯级和助推器均为铆接舱段处,可充分利用两侧舱段的内部空间进行装置的安装和助推器组装操作[6-19],如图1 所示。

图1 典型主捆绑点连接分离机构Fig.1 Connection and separation mechanisms at the typical main force transfer point

我国的CZ-2EF 液体捆绑火箭,主捆绑点位于助推器铆接后过渡段和芯级后过渡段内[6-8],CZ-5E液体捆绑火箭的主捆绑点位于助推器铆接头锥和芯级箱间段内。国外的阿里安3、4 火箭主捆绑点位于助推器铆接尾段和芯级尾段[9-11],阿里安5 火箭主捆绑点方案同样位于助推器头锥和芯级级间段内[12]。

作为我国首型固液捆绑火箭,CZ-6A 运载火箭主捆绑点布局:①助推器侧,位于固体发动机壳体中部,受限于固体发动机钢制密封结构的特点,主捆绑机构设计方案需在舱壁外侧,无法利用其内部空间以进行集中力承载和扩散设计,同时固体发动机内部装药安全因素对集中力扩散要求较高;②芯级侧,位于芯级尾段中部,远离芯级发动机机架,无法借助芯级发动机机架进行钢架设计,其内部含发动机等仪器设备,空间狭窄,不具备装置嵌入舱段内部和人员进舱操作的可利用空间。

此外,国内的液体助推器与芯级对接时,为未加注燃料的空壳状态,质量较轻约为10 t,对接时采用球头插入球窝方案[25],但须对火工品切割装置进行力矩加载,带动助推器斜向上移动,难度较大。而且该处火工品对接螺纹一旦遇到卡滞问题,只能对火工品强制拆除,安全风险较大。新一代CZ-6A火箭的固体助推器因已灌装固体药剂,吊装对接时质量超过70 t,远大于现役型号质量,且加载处空间极为狭窄,大大提升了对接难度。

综合上述可知,现有成熟捆绑机构无法满足新一代固液捆绑火箭的需求,需提出一种新型主捆绑机构方案。本文通过主捆绑机构空间尺寸优化设计、集中力扩散拓扑优化设计、捆绑点对接机构设计,对新一代CZ-6A 火箭主捆绑机构开展优化设计、力学分析和试验验证。

1 主捆绑机构设计

1.1 狭窄空间下结构尺寸分布优化设计

主捆绑机构布局受力如图2 所示,采取以下多种结构尺寸分布优化方案:

1)布局考虑球铰中心点贴近芯级舱壁,即L1尽量小,如图2 所示。由于工程实际结构中,芯级结构外壁存在凸出的大梁结构,因此将该中心点布置于大梁截面中心,L1=80 mm,可避免芯级出现较大弯矩,同时提供了充分的径向空间(L2=220 mm)用于助推支座的集中力均匀扩散。

图2 主捆绑机构受力简图Fig.2 Force diagram of the main binding mechanism layout

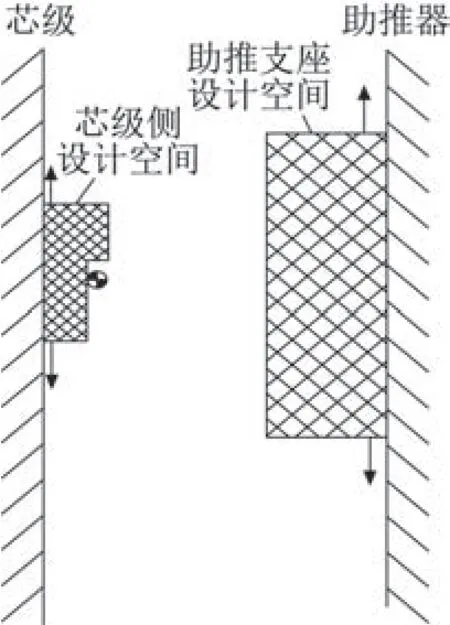

2)捆绑机构轴向空间如图3 所示。球铰两侧向芯级和助推器的承载扩散及防松等结构均向轴向及切向借空间设计。

图3 捆绑机构轴向空间Fig.3 Axial space of the binding mechanism

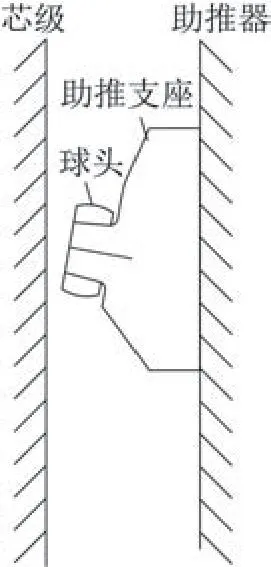

3)所有载荷传递均主要通过主结构配合面如图4 所示。球头中部开锥孔套入扩散支座锥台等方案,以弱化通过螺栓进行载荷传递,提高承载可靠性,降低径向空间需求。

图4 优化后的支座插入球头Fig.4 Support insertion ball after optimization

1.2 助推侧结构拓扑优化设计

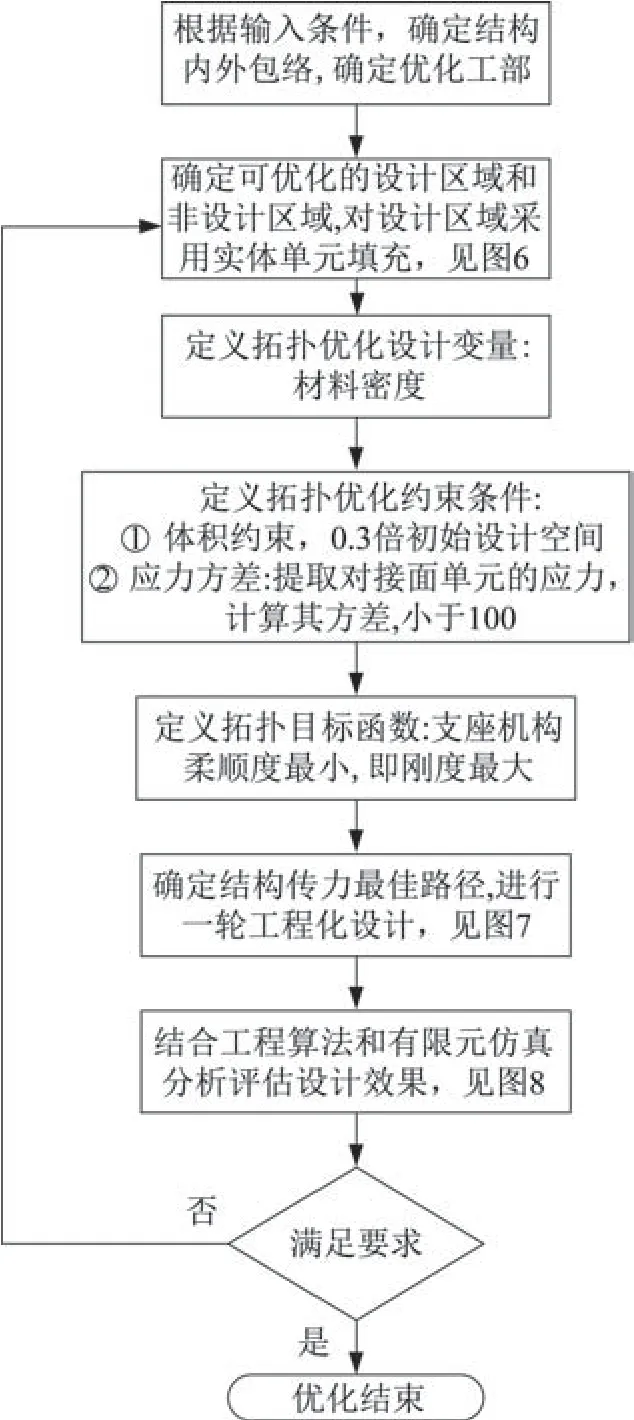

助推器侧通过助推器支座及其扩散筋连接固体发动机上下加强环,为实现偏置集中力的承载和均匀扩散功能,该设计采用OptiStruct 软件进行拓扑优化-工程化迭代设计。该方法基于材料分布的拓扑优化方法,大多以单元密度作为设计变量,将连续体的材料分布问题转化为离散单元的删除与保留问题[20-24]。主要优化流程如图5所示。

图5 拓扑优化-工程化迭代设计流程Fig.5 Flow chart of the topology optimizationengineering design

助推支座优化设计的初始区域如图6 所示,优化和工程化结果如图7 所示,优化设计前、后支反力情况如图8 所示。由图5 可知,应力方差约束为最大、最小值间应力差不大于10 MPa,主要表征助推器支座的力传递到对接面扩散能力,目标函数为支座优化结构柔顺性最小,即整体刚度最大。

图6 助推支座优化设计的初始区域Fig.6 Initial region of the booster support optimization design

图7 助推支座优化和工程化结果Fig.7 Results of optimization and engineering

图8 助推支座优化设计前、后支反力情况Fig.8 Support reaction force before and after optimization

优化后,质量和力扩散效果均存在明显改善,其中:①助推支座由67.5 kg 降至59.5 kg,轻量化效果明显;②固体发动机壳体各螺栓连接点的载荷明显较为一致,螺栓轴力最大/最小比值由62.3%下降到1.5%,力扩散效果较优。

1.3 主捆绑机构对接结构优化设计及分析

优化后主捆绑机构采取球窝法兰的锥台与芯级尾段支座的锥孔进行导向、定位方案,如图9所示。

图9 主捆绑机构对接优化设计方案Fig.9 Design of the docking scheme for the main binding mechanism

导向锥面中心轴线水平,对接时仅需水平移动,简单轻便,过程中锥台可通过球铰旋转,自适应助推器起吊的精度偏差,适应助推器轴向-12~+7 mm 偏差下的对接功能[26],对接起吊精度要求低。对接后连接球窝法兰四周的多个小螺栓,与芯级尾段支座连接。

优化后主捆绑机构对接前,火工品切割装置及核心的球铰结构均在单机状态下总装、检测完毕,球铰转动自由度可检测,主捆绑机构装配质量更高、对接风险更小、对接可靠性更高。

1.4 主捆绑机构设计方案

综上所述,优化设计思路最终形成主捆绑机构的设计方案,如图10 所示。该机构由助推支座、火工品切割装置、球窝法兰、球头、挡圈、定位销等组成。

图10 主捆绑机构优化设计方案Fig.10 Main binding mechanism design scheme

2 静强度分析

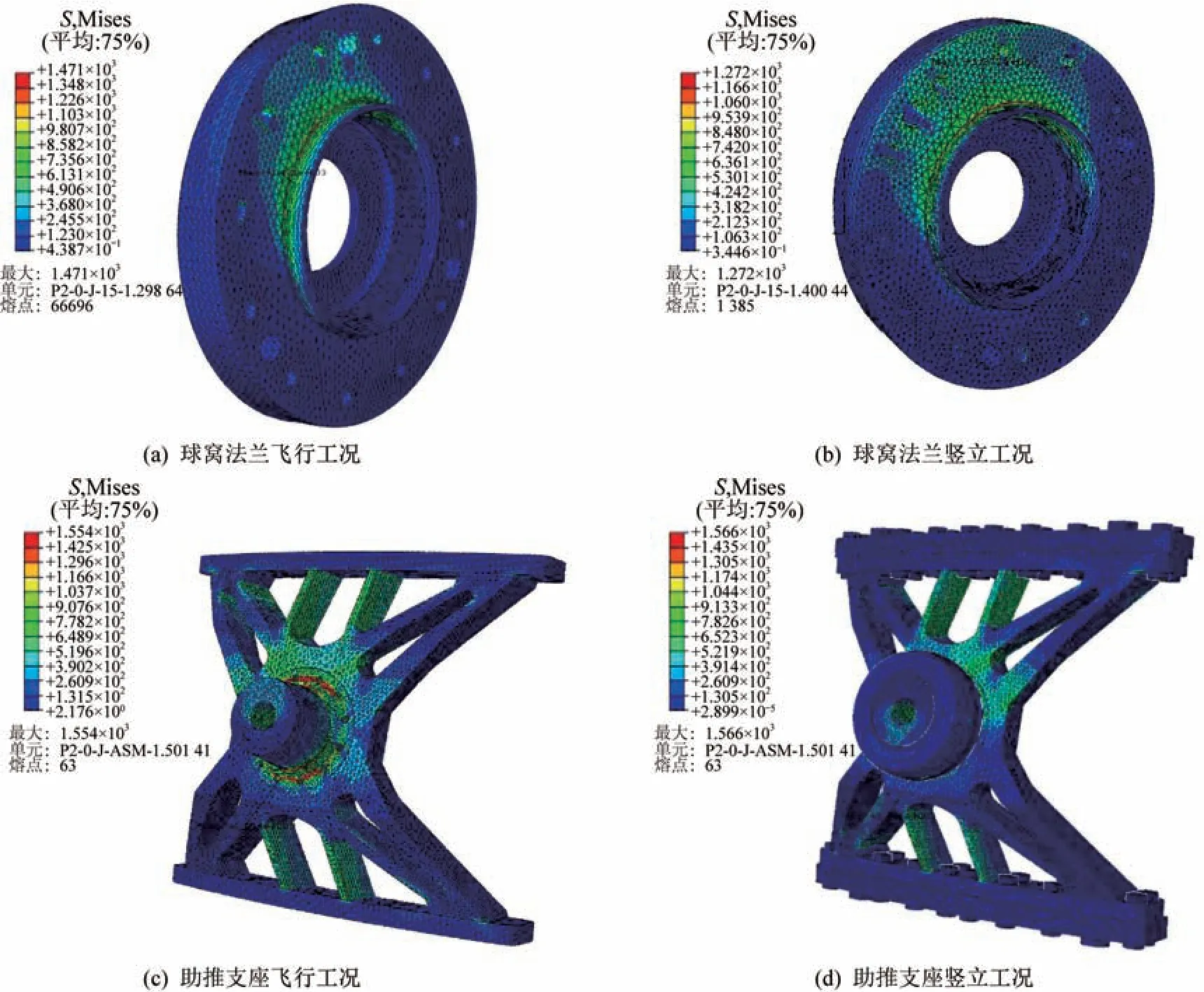

基于上述主捆绑机构的优化设计方案,开展了静强度分析,共分析了飞行、竖立2 个工况,其中:飞行工况为助推器分离前最大推力工况,竖立工况为全箭加注满载后,所有重量压在捆绑机构的最大承载工况。

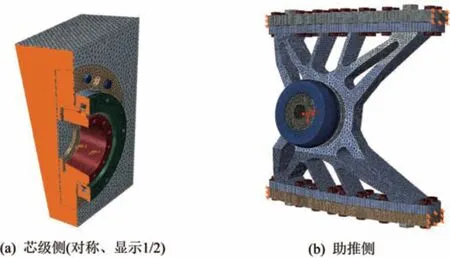

有限模型如图11 所示,应力图如图12 所示。分析结果显示:在飞行、竖立工况下,机构最大应力为1 556 MPa,低于该材料1 620 MPa 的许用强度,满足设计要求。

图11 主捆绑机构有限元模型Fig.11 Finite element model

图12 球窝法兰、助推支座应力云图Fig.12 Stress nephograms of the ball and socket flange and booster support

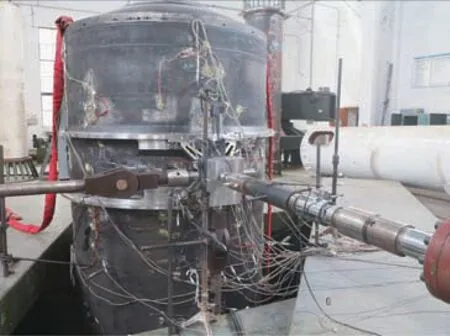

3 静力试验

为了验证主捆绑机构集中力承载及扩散能力是否满足设计要求,并验证有限元强度分析计算的正确性,开展了静力试验。对应静强度分析工况,静力试验所进行的试验工况及载荷等参数见表1。2 个工况的三向加载试验现场如图13 和图14 所示。

图13 芯级侧三向组合加载试验现场照片Fig.13 Site photo of the core level side triaxial combined loading test

图14 助推侧三向组合加载试验现场照片Fig.14 Site photo of the booster side triaxial combined loading test

表1 静力试验参数Tab.1 Parameters of the load carrying tests

载荷由零逐级加载至30%设计载荷,其中以10%设计载荷为一级,经检查,试验的安装、加载及测量均无异常。

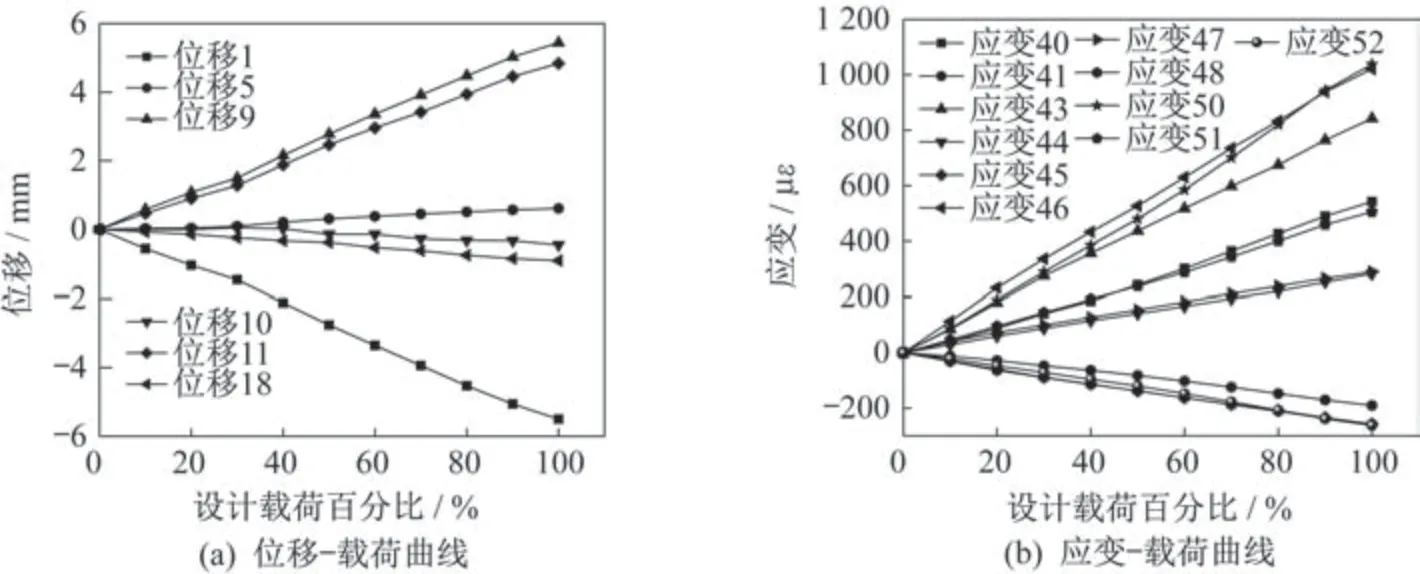

随后进行正式试验,载荷由零逐级加载至100%设计载荷,其中竖立工况试验位移、应变随载荷变化的曲线如图15 所示。

图15 竖立工况试验位移、应变随载荷变化曲线Fig.15 Variation curves of the displacement and strain with the load in the test under the vertical working condition

经过设计载荷下试验数据与仿真分析结果可以看到,有限元仿真分析能够正确反映结构在所施加载荷作用下的应力分布,证明了仿真分析结果的正确性。主捆绑机构通过所有工况设计载荷的考核,主承力构件均未发生破坏,球铰结构未进入屈服,结构响应符合预期,验证了设计的合理性和正确性。

4 对接试验

为了验证主捆绑机构在狭窄空间下对接设计的正确性和便利性,开展了对接试验。试验中搭建模拟芯级塔架,主捆绑点芯级侧锥孔预安装到位,捆绑机构均已安装在发动机壳体加强环上,球铰经确认可灵活转动。起吊助推器与芯级对接,在捆绑机构侧锥台与芯级支座侧锥孔的轴向偏差-12 mm、+7 mm 时,给予径向推力,锥台可在锥孔内蛇形运动至对接到位,单次对接时长小于30 min,时间较短。

试验证明:主捆绑机构对接前球铰装置检测正确,舱外对接简洁、便利,操作空间可满足对接需求,证明新型主捆绑机构的结构尺寸分布优化、对接方案优化设计正确、合理,经过了工程试验的验证,如图16 所示。

图16 助推器对接试验Fig.16 Booster docking test

5 结束语

1)本文提出的新型助推器主捆绑点机构,通过结构尺寸优化布局释放径向空间需求,助推器支座集中力扩散结构拓扑优化设计,水平锥台导向+球铰自适应偏差等设计方案,有效地解决了狭窄空间下主捆绑点的连接、集中力承载及均匀扩散、高可靠便捷对接等难题;

2)该新型主捆绑点机构经历了静力、对接试验的考核,后续经过了模态、合练以及首飞试验的检验,工程应用实际效果达到了设计预期;

3)该新型主捆绑点机构的设计方法,拓展了固液捆绑构型火箭主捆绑点的布局范围,为未来大型固体助推器捆绑火箭的应用打下了基础。