固液捆绑火箭热振防护涂层及其防热性能评价

2022-12-03胡励王立扬宋佳郝俊杰王和平李程刚郭芳威张醒王春林

胡励,王立扬,宋佳,郝俊杰,王和平,李程刚,郭芳威,张醒,王春林

(1.上海宇航系统工程研究所,上海 201109;2.上海航天技术研究院,上海 200240;3.上海交通大学 材料科学与工程学院,上海 200240)

0 引言

在我国首款固液捆绑运载火箭研制中,大推力液氧/煤油发动机产生的高温喷焰、固体助推器产生的携带高温粒子的喷焰、固液发动机引起的随机振动三者相互耦合,对火箭尾部造成严酷的“热振”环境[1-3]。目前我国新一代运载火箭的防热手段主要采用短切纤维增强硅橡胶基类烧蚀涂层,例如航天科技一院703 所的TR40/41 涂层[4-5]、航天科工四院7419 厂的TI552/554 涂层、西北工业大学的EPDM 隔热材料等[6]。这些涂层目前主要用于静态热环境或者气动热环境的防护,对于热振环境尚未开展专题研究或试验。由于价格昂贵,对箭体结构表面进行大面积防护时,经济成本制约了其的应用,所以为我国首款固液捆绑运载火箭针对性研发一种低成本的热振防护涂层将具有明显且急迫的实现意义。

热振环境下,高温喷焰的辐照对涂层体烧蚀的影响明显,随机振动则加剧涂层的面烧蚀和剥蚀[7-8]。面烧蚀理论注重材料表面氧化反应机理,对材料微结构及体烧蚀机制考虑较少[9-10],基于分子动力学的烧蚀理论侧重从原子级别研究材料热解机理[11],体烧蚀理论将烧蚀材料描述为完好层、热解层和碳化层,并分别研究传热传质行为[12]。最近的烧蚀材料研究集中于观察碳沉积[13-16]和热膨胀[17-18]现象,集中于解释密度、孔隙压力[19-21]和孔隙尺寸[22-25]等对材料热致破坏行为等方面。上述研究均未涉及材料在热、振动耦合条件下的热响应机理,所以运载火箭工程研制仍依赖地面热振试验来设计、验证和评价防热材料的防热性能。

本文聚焦我国首款固液捆绑火箭的热振防护问题,提出一种短切碳纤维增强甲基硅橡胶复合烧蚀涂层(SR107 热振涂层)的设计方案,基于限价设计思路,通过廉价的甲基硅橡胶取代昂贵的苯基硅橡胶作为成膜剂从而可较大程度降低成本,并采用60%孔隙率和80 MPa 抗压强度的氧化锆陶瓷微球补强隔热层,引入高比表面积的螺旋状陶瓷纤维强化增韧烧蚀层,利用近红外波段发射率为0.85 的MoSi2弥合外层辐射层裂纹。通过与目前主要的几款防热涂层产品的地面热振试验结果对比,这种设计方案的合理性、有效性得到验证,而且经过长征六号甲运载火箭的首飞试验,SR107 热振涂层的防热性能、工艺水平和成本优势得到了进一步验证。

1 SR107 热振涂层的设计原理

SR107 热振涂层是一种短切碳纤维增强有机硅橡胶复合材料,为了较大幅度地降低涂层的成本,提出由廉价的甲基硅橡胶取代昂贵的苯基硅橡胶作为成膜剂。为了弥补甲基硅橡胶耐热温度的不足,设计多种功能填料对涂层进行补强,试验结果表明这样的限价设计思路是合理可行的。

为了兼具高温耐烧蚀性能和抵抗振动的强度性能,SR107 热振涂层设计为3 层复合的结构形式,即表层是小于1 mm 的辐射层,符合热反射、吸收和发射的散热原理;中间层是2~3 mm 的烧蚀层,通过有机物热解反应耗散热能;内层是3~6 mm 的隔热层,以低热导率延缓热扩散效应。

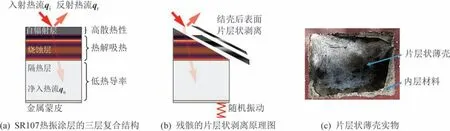

上述3 层材料由内向外依次喷涂于箭体结构表面,室温固化后形成完整的SR107 热振涂层,如图1(a)所示。自辐射层和烧蚀层的主要功能填料与高温熔融的甲基硅橡胶发生交联反应,逐渐形成片层状薄壳,如图1(b)和图1(c)所示。这种片层状薄壳的功能是:①薄壳形成的过程可以消耗一部分净入热流;②薄壳可以作为遮挡层阻隔辐射热流向内扩散;③部分烧蚀残骸受薄壳的牵制作用而不能轻易散落;④薄壳一旦剥落可以带走一部分热量而起到散热作用。

图1 SR107 热振涂层的3 层复合结构及其抗热振原理Fig.1 Three layered structure of the SR107 thermal-vibration coating and its function mechanism

氧化钇稳定的氧化锆陶瓷微球是隔热层的核心功能填料,它的微结构如图2(a)和图2(b)所示。微球的压汞仪孔隙率接近60%,其中封闭的空气能有效阻断固体导热和阻隔辐射热流。微球的抗压强度约80 MPa,能使隔热层在经历机械搅拌和高压喷涂等工序后仍保持结构完整性。微球在527 K 的热导率接近0.05 W/(m·K),能明显提高隔热层在高温下隔热性能的稳定性。陶瓷螺旋纤维是烧蚀层增韧相,利用纤维的螺旋结构与高比表面积特性提高纤维填料与成膜剂的界面结合力,与短切碳纤维等填料共同形成穿插嵌套的网络结构,如图2(c)所示,较大程度地提高烧蚀层的耐热抗振性能。利用具有高发射率的MoSi2作填料制备自辐射涂层,能辐射表面绝大部分红外波段的热能。高温烧蚀后,自辐射层表面具有致密的SiO2氧化膜,利用SiB6作陶瓷增强相,能在高温下形成无定型硼硅酸盐玻璃,进一步提高氧化膜的润湿性和裂纹弥合能力,从而抑制表面氧气扩散、减缓烧蚀量,如图2(d)所示。

图2 SR107 热振涂层的核心功能填料及其微观形貌Fig.2 Core functional fillings and their micromorphology of the SR107 thermal-vibration coating

2 热振试验

通过地面热振试验对SR107 的防热性能进行考核和评价。选择3 组不同设计原理的烧蚀防热试片进行对照试验,3 组热振试片的设计状态见表1。

表1 3 组热振试片的设计状态Tab.1 Design states of the three groups of thermal-vibration test samples

试片的铝合金基板尺寸为205 mm×155 mm,工艺人员按照Q/RJ678 标准的要求喷涂制备防热试片,每组试片数量为5 片,其中厚度设计中标记的“4+2+1”是指从内向外依次是4 mm 隔热层、2 mm烧蚀层和1 mm(自)辐射层,其他以此类推。

热振试验的测试设备包括激振器、振动台、石英灯加热器、防热涂层试片及相关控制测量系统等,如图3 所示。其中激振器为苏州测试仪器股份有限公司生产的MAV-3-6000H,最大激振力为58.8 kN,最大加速度为30 g,最大载荷为500 kg。其工作频率范围为5~2 000 Hz。石英灯加热器可在800 kW/m2的最大热流下正常工作,其测试误差为±4%。试片背面粘贴5 个K 型热电偶监测温升情况,其中1 个用于监测空气温度。

图3 热振试验设备布局Fig.3 Thermal-vibration equipment layout

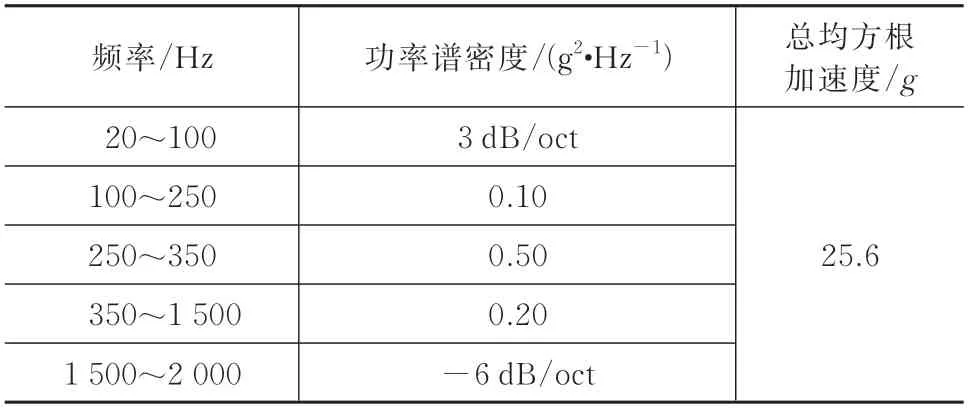

热振试验的试验条件取自固体助推器发动机舱侧壁热振环境的仿真结果,其中热流条件的峰值为418 kW/m2,实际加热时间为175 s,随机振动条件见表2。热振试验将上述2 种条件组合起来,在统一的时序控制下开展试验,如图4 所示。

表2 热振试验的随机振动试验条件Tab.2 Random vibration test conditions of the thermalvibration tests

图4 热振试验的试验条件Fig.4 Thermal-vibration test conditions

3 试验及结果分析

3.1 隔热效果分析

防热试片的热振试验温升曲线如图5 所示,各试片的温度数据取5 次试验数据的平均值。热振试验的前45 s 为激振器的预振段,热流条件尚未加载;第45~75 s 为第1 个热振加载段,3 组试片的防热性能无明显差异;第95~125 s 为第2 个热振加载段,TR40/41 试片的防热性能略显优势;第150 s 以后的低热流持续加载段,3 组试片的防热性能出现较大差异:①SR107 试片较好的隔热裕度,随着热流密度的降低呈现减缓的升温趋势;②TR40/41 试片和SRS 试片的防热裕度不足,背面温度迅速上升。最终,SR107 试片的背温为250 ℃,TR40/41 防热涂层的背温为295 ℃,SRS 防热涂层的背温为325 ℃,如图5 所示。另外,SR107 试片背面4 处温度测点的温升曲线一致性较好,试片不同位置的热传导规律一致,说明试片的喷涂工艺稳定,如图6 所示。

图5 3 组防热试片的热振试验温升曲线Fig.5 Temperature curves of the thermal-vibration tests for three coating samples

图6 SR107 试片热振试验背温升曲线Fig.6 Back temperature curves of the SR107 coating samples in the thermal-vibration tests

3.2 烧蚀率和烧蚀形貌

3 组防热涂层试片的烧蚀形貌如图7 所示,其中TR40/41 试片经过热振试验后防热材料完全消耗殆尽,露出大面积金属基板,残骸呈白色粉末状氧化物。SRS 试片存留约0.5 mm 的隔热层,质量烧蚀率约为92.8%,局部露出铝合金基板,残骸同样为白色粉末状氧化物。SR107 试片存留约3 mm 的隔热层,质量烧蚀率约为57.1%,且表面形成了具有一定柔韧度和强度的片层状薄壳。热振试验结果表明,SR107 热振涂层的设计方案可以有效降低质量烧蚀率。相比玻璃纤维,碳纤维的抗氧化性能较弱,通过有机物浸渍方法将SiC 颗粒附着在碳纤维表面,可以提高碳纤维的抗氧化性能。但是,SR107 热振涂层中的碳纤维能够更有效地促进碳化层的形成,而且作为骨架可使碳化层更加牢固,从而更加有效地抵抗热振剥蚀效应。

图7 热振试验后3 组试片的典型烧蚀形貌Fig.7 Typical ablation morphology of three groups of coating samples after thermal-vibration tests

3.3 飞行遥测数据和残骸分析

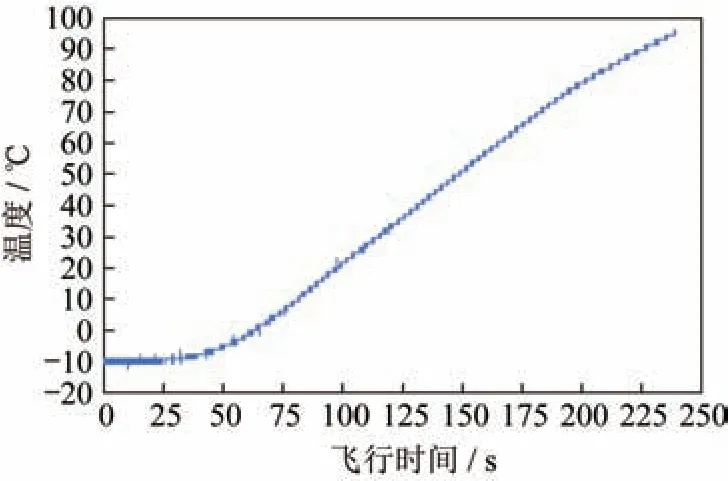

SR107 热振涂层作为长征六号甲运载火箭的主要防热方案,其固体助推器发动机舱的内壁温度飞行遥测数据如图8 所示,由图可见内壁温度不超过100 ℃。根据现场勘查,固体助推器发动机舱外壁的SR107 热振涂层在远离芯级发动机的区域仍保留完好,而靠近芯级发动机区域发生约1~2 mm 的烧蚀剥离,其烧蚀残骸形貌与热振试验结果吻合,如图9 所示,证明SR107 热振涂层发挥了预期作用。

图8 发动机舱内壁温度飞行遥测数据Fig.8 Flight telemetry data of the inner wall temperature of the booster structure of Y1 rocket

图9 助推器落区的防热结构残骸形貌Fig.9 Debris morphology of SR107 coated structure in the booster landing area

4 结束语

本文提出的SR107 热振涂层,通过廉价的甲基硅橡胶取代昂贵的苯基硅橡胶作为成膜剂从而较大程度地降低材料成本,通过3 种关键的功能填料弥补了成膜剂耐热温度不足的缺陷。其中60%孔隙率和80 MPa 抗压强度的氧化锆陶瓷微球强化了隔热层性能,高比表面积的螺旋状陶瓷纤维强化了烧蚀层性能,MoSi2的引入在提高红外波段发射率的同时还能弥合自辐射层的表面裂纹,进一步提升了抗热振性能。与行业主流的TR40/41 烧蚀涂层、SRS 烧蚀涂层等的热振试验结果对比显示,SR107热振涂层的背温至少降低了45 ℃,质量烧蚀率降低了约38.5%,经过长征六号甲运载火箭的首飞试验,SR107 热振涂层的防热性能、工艺水平和成本优势得到了进一步验证。