冷却方式对柴油机活塞温度及二阶运动的影响

2022-12-02邓立君熊培友张学禄李猛猛

邓立君,熊培友,张学禄,李猛猛

(1.滨州学院机电工程学院,山东滨州 256600;2.滨州渤海活塞有限公司,山东滨州 256602;3.上海交通大学机械与动力工程学院,上海 200240)

活塞热负荷直接影响着内燃机活塞的耐久性、可靠性、经济性,是内燃机进一步强化受到限制的主要因素之一[1-2]。为了提高活塞的可靠性和使用寿命,降低热应力和机械应力,国内外研究工作者在加强高温表面的冷却[3-5]、改进材料[6]、改进结构[7]、提高刚度[8]等方面进行了大量的研究工作。

随着发动机强化程度的不断提高,发动机所承受的热负荷及机械负荷也会越来越高,而活塞作为发动机的心脏部件直接与高温燃气及压力接触,由于活塞的散热条件差、结构复杂等特点使得其受到的热负荷较高,且不均匀程度增加,进而使活塞内部热应力增加,容易发生失效及[9-11]。为了有效控制活塞温度,降低热负荷,同时为了给活塞热应力、疲劳、拉缸、敲击、磨损等进一步研究提供更加准确的热边界条件,研究活塞温度场分布并提高其精度尤为重要[12-13]。

活塞有多种冷却方式[14],目前,常用的冷却方式有两种:一种是通过向活塞的内腔表面喷油来实现冷却,一种是通过油腔内机油的振荡带走热量。本文通过硬度塞法测试了两种冷却方式活塞关键部位的温度,然后对活塞温度场进行有限元计算,并根据温度测试值对有限元仿真模型进行了标定,使仿真计算结果与试验值误差满足工程需求,最后对两种不同结构活塞温度场分布和二阶运动及摩擦磨损进行了计算。

1 温度场试验

1.1 测温原理

硬度塞法测量活塞温度的主要原理是利用某些金属材料淬火后回火,残余硬度会有所降低,硬度的损失量取决于它所承受的最高温度和在此温度下的延续时间,如果延续时间一定,则可建立温度与硬度的对应关系曲线,然后测量材料硬度的变化,最终根据对应曲线算出硬度塞所受到的外部温度。

1.2 HV-T标定曲线的建立

硬度塞材料要有良好的淬透性,材料的硬度随回火温度的变化关系最好成线性或者近似线性关系。本试验中选用GCr15作为硬度塞材料。硬度塞加工成螺纹塞,且应进行高温(>800℃)淬火处理。

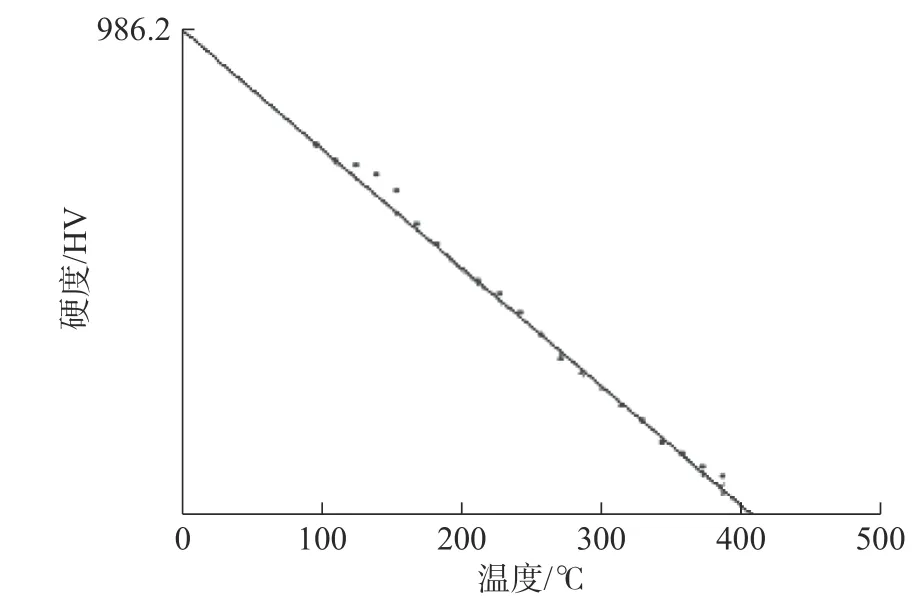

硬度塞的HV-T 的曲线标定时回火温度一般是在100 ~400℃范围内,然后使用电子显微硬度计FM-700(如图1所示)测试回火后硬度塞的维氏硬度值,最后根据不同的回火温度对应的硬度值利用最小二乘法拟合得到HV-T 标定曲线,如图2所示。

图1 电子显微硬度计

图2 硬度塞HV-T 标定曲线

1.3 硬度塞测点布置及安装

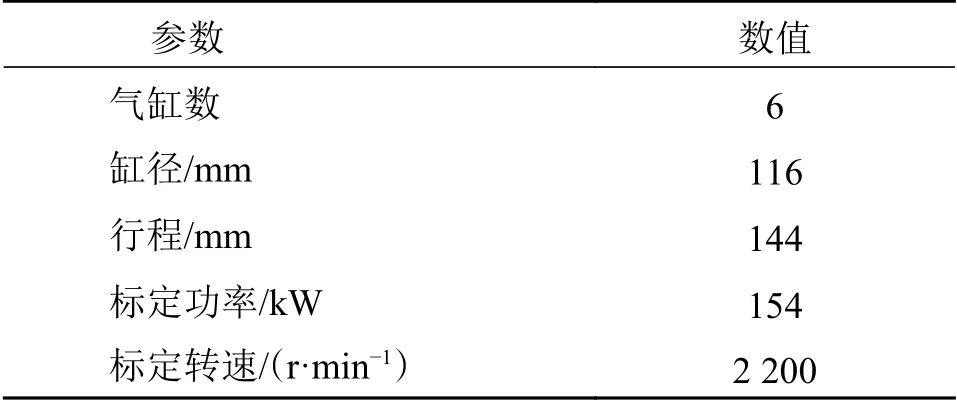

本文主要以某六缸柴油机活塞为研究对象,其发动机主要参数如表1所示。

表1 发动机主要参数

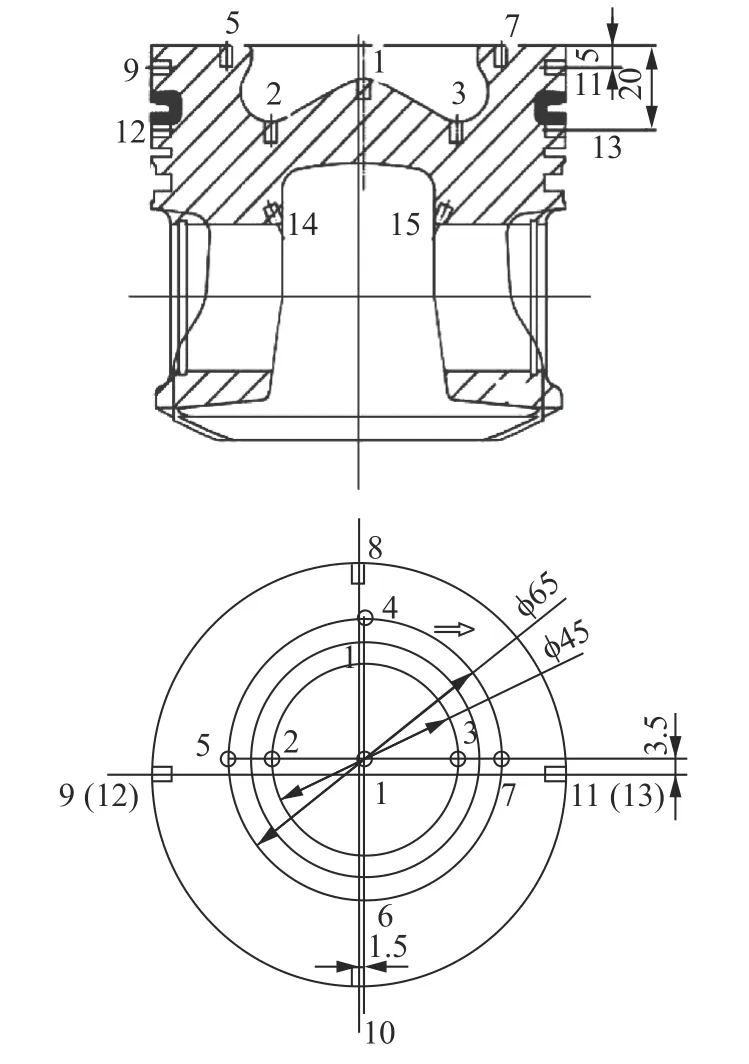

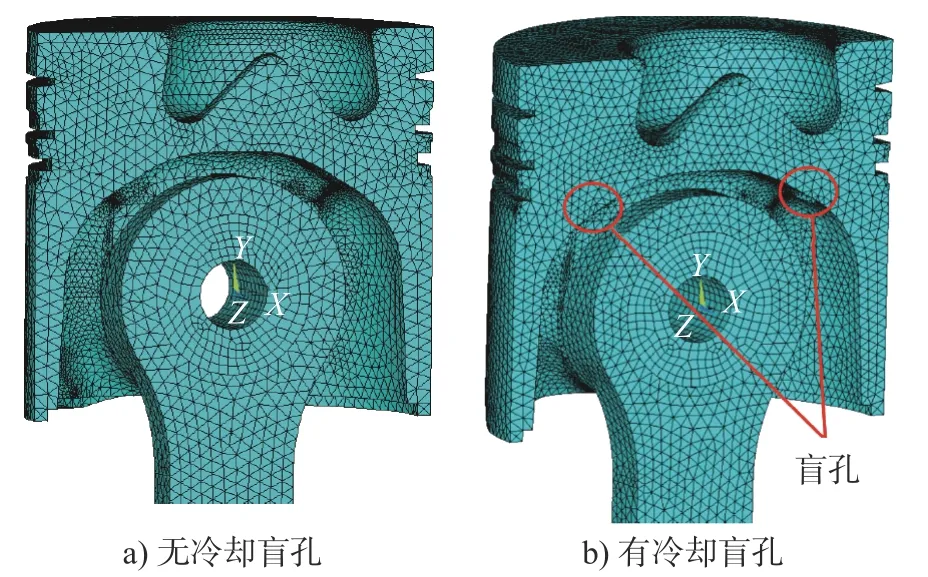

本文中主要研究内腔无冷却盲孔和有冷却盲孔两种结构活塞热负荷变化情况。有冷却盲孔活塞是在无冷却盲孔活塞基础上于内腔顶部增加4个直径5 mm 的盲孔,如图3所示,盲孔的个数及直径选择依据活塞设计数据库。

图3 两种活塞结构对比

硬度塞测点除了在所关注的活塞部位处布点外,也要兼顾其它因素,如不能破坏活塞的结构强度、布点要有足够的空间(如过窄的环槽底部则不宜布点)、尽量不要有斜度等。活塞温度测点布置图如图4所示。

图4 活塞测点布置图

确定布点位置之后,在待测活塞相应位置上加工M3螺纹孔,孔深通常为4 mm 左右。硬度塞的安装也是温度场测试关键环节,为了防止发动机运行时硬度塞脱离,同时,要保证能够真实的反映热量传递,在螺纹孔内安装硬度塞时,要使硬度塞紧贴螺纹孔的底面,使之与安装孔紧密配合。

1.4 发动机试验及结果分析

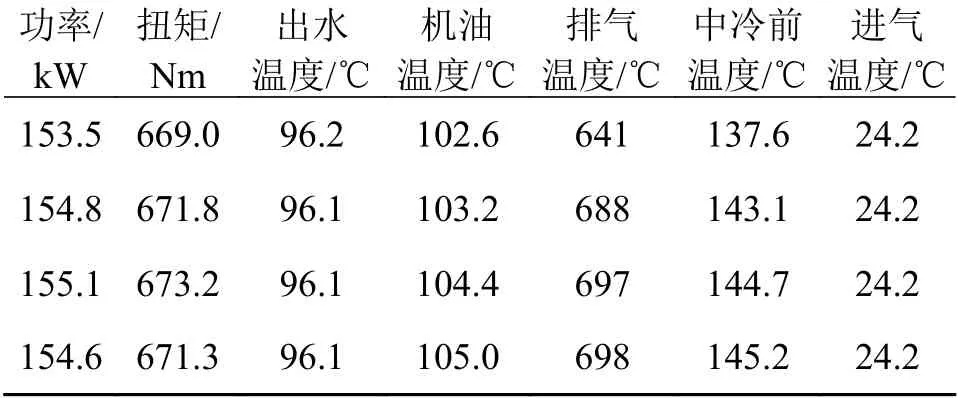

将硬度塞安装完成后的活塞装入发动机中,磨合30 min 后进入发动机额定工况运行2 h,活塞表面温度分布试验发动机运行数据如表2所示。

表2 转速为2200 r/min的活塞表面温度分布试验发动机运行数据

发动机运行至怠速停机后取出硬度塞,根据布置点标号对硬度塞进行标记,并用电子显微硬度计测试硬度塞的硬度值,为了提高精度,测量每个硬度塞表面6个点的硬度值取平均值,最后在HV-T 标准曲线上获取其对应的温度,即为被测点在所测试工况下的温度值,如图5和图6所示。其中,第1、3、5缸为无冷却盲孔活塞,第2、4、6缸为有冷却盲孔活塞。

图6 有冷却盲孔活塞温度测试结果

从试验结果来看,不同缸的同一测点温度略有差异,但总体一致性较好。取同一种结构活塞同一测点位置的平均温度值对有限元计算热边界条件进行修正,通过拟合计算直到各测温点的温度与实测温度相吻合,这样就可以得到准确的活塞温度场。

2 活塞温度场有限元模型建立

2.1 活塞材料属性

活塞材料为铝合金,其主要属性如表3所示。

表3 活塞材料属性

2.2 活塞有限元模型

采用二阶四面体单元对活塞进行有限元网格划分,设置不同尺寸,建立活塞的有限元模型,然后分别计算模拟不同网格精度下的温度场,如图7所示。结果显示,不同网格下,活塞的温度变化趋势一致,温度无明显变化。因此,网格尺寸对温度的影响可以忽略。

图7 不同网格尺寸时活塞温度场

由于活塞具有较好的对称性,为了节省工作量、计算时间和资源,采用了二分之一活塞组模型作为有限元模型,同时,为了提高计算精度,在温度梯度较大的部位对网格进行了局部加密处理,划分有限元网格模型如图8所示。

图8 活塞网格模型

2.3 边界条件

由于发动机在稳定工作时,活塞的热量交换已经达到平衡,在用有限元法计算其温度场时通常采用第三类边界条件,即给定了换热系数和周围介质温度来模拟活塞温度分布。

本文研究时先根据经验设定初始换热系数和介质环境温度,然后根据硬度塞法测试得到的各测点温度值对初始热边界条件进行反复修正,直到计算结算与试验值相吻合,从而可以得到与实际相近的活塞温度场分布。

3 温度场计算结果及分析

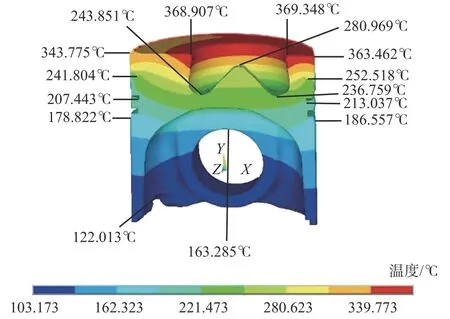

利用温度场测试结果对热边界条件进行反复修正后,通过迭代计算得到的活塞温度场如图9和图10所示。

图9 无冷却盲孔活塞温度场

图10 有冷却盲孔活塞温度场

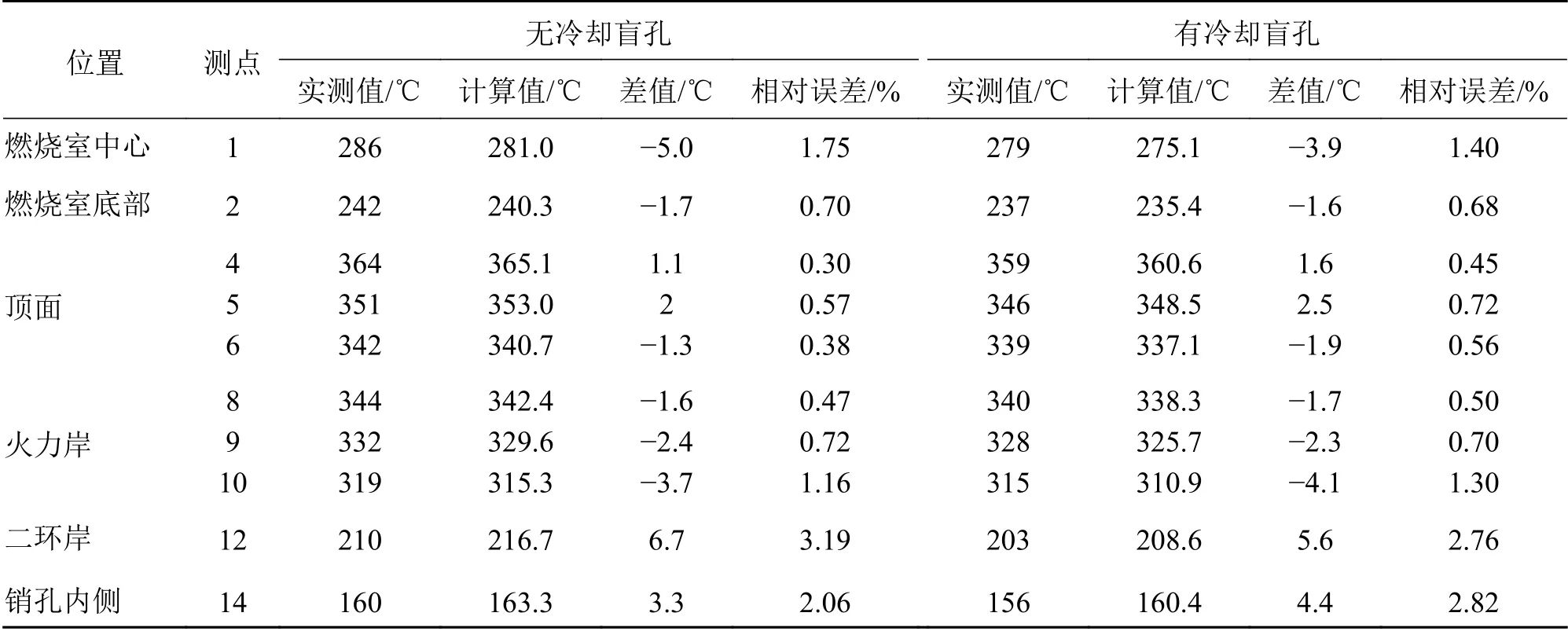

表4所示为两种不同结构的活塞温度场模拟计算结果与测试结果。结果显示,温度场测试值与有限元计算值最大相对误差为3.19%,满足相对误差小于5%的工程要求,计算结果吻合较好,有效验证了此次有限元计算结果的可信度;同时,这也充分说明了利用硬度塞法测试活塞温度进而修正有限元计算的热边界条件的方法的可行性。

表4 活塞部分位置表面温度计算值与实测值对比

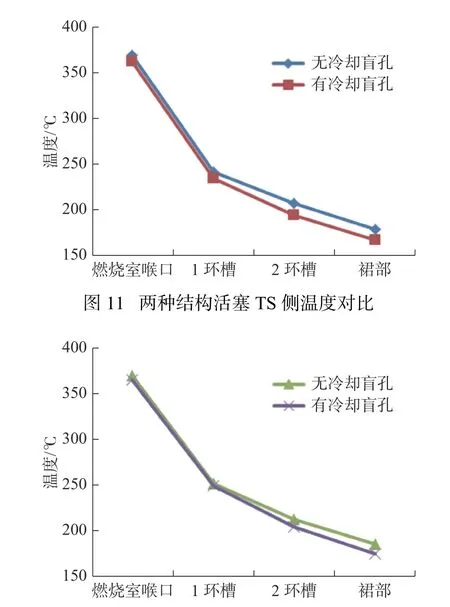

图11和图12所示分别为无冷却盲孔与有冷却盲孔活塞TS侧、ATS侧关键位置温度对比。显然,有冷却盲孔活塞相对于无冷却盲孔活塞各关键部位温度都有所降低,且TS侧降低幅度明显大于ATS侧。

图12 两种结构活塞ATS侧温度对比

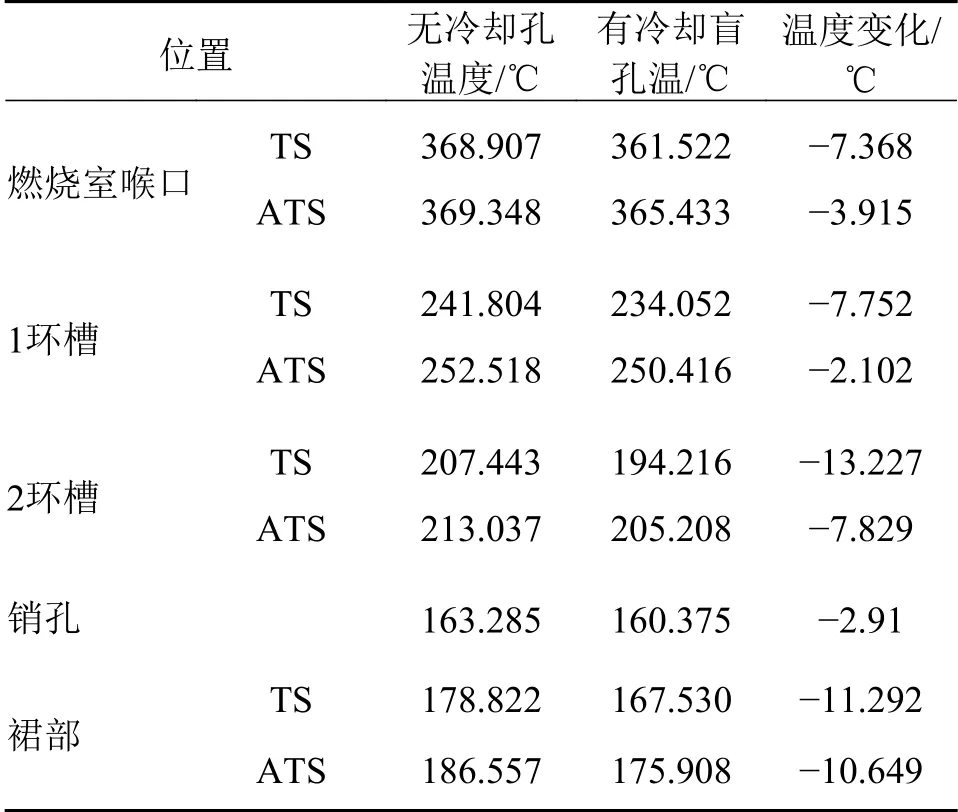

二环槽、裙部温度降低幅度较大,尤其是二环槽TS侧降低了13.2℃,裙部主、次推力侧也均降低了约11℃,除了活塞销孔降低了约2.9℃外,其他部位TS侧温度都降低了7℃以上,活塞关键位置温度对比如表5所示。

表5 活塞关键位置温度对比

由此可见,在活塞内腔顶部增加冷却盲孔后,盲孔内的流体可以带走一部分活塞热量。另外,活塞结构的变化也同时改变了活塞的温度梯度,可以有效地降低活塞的温度,从而减低活塞工作状态下的热负荷。

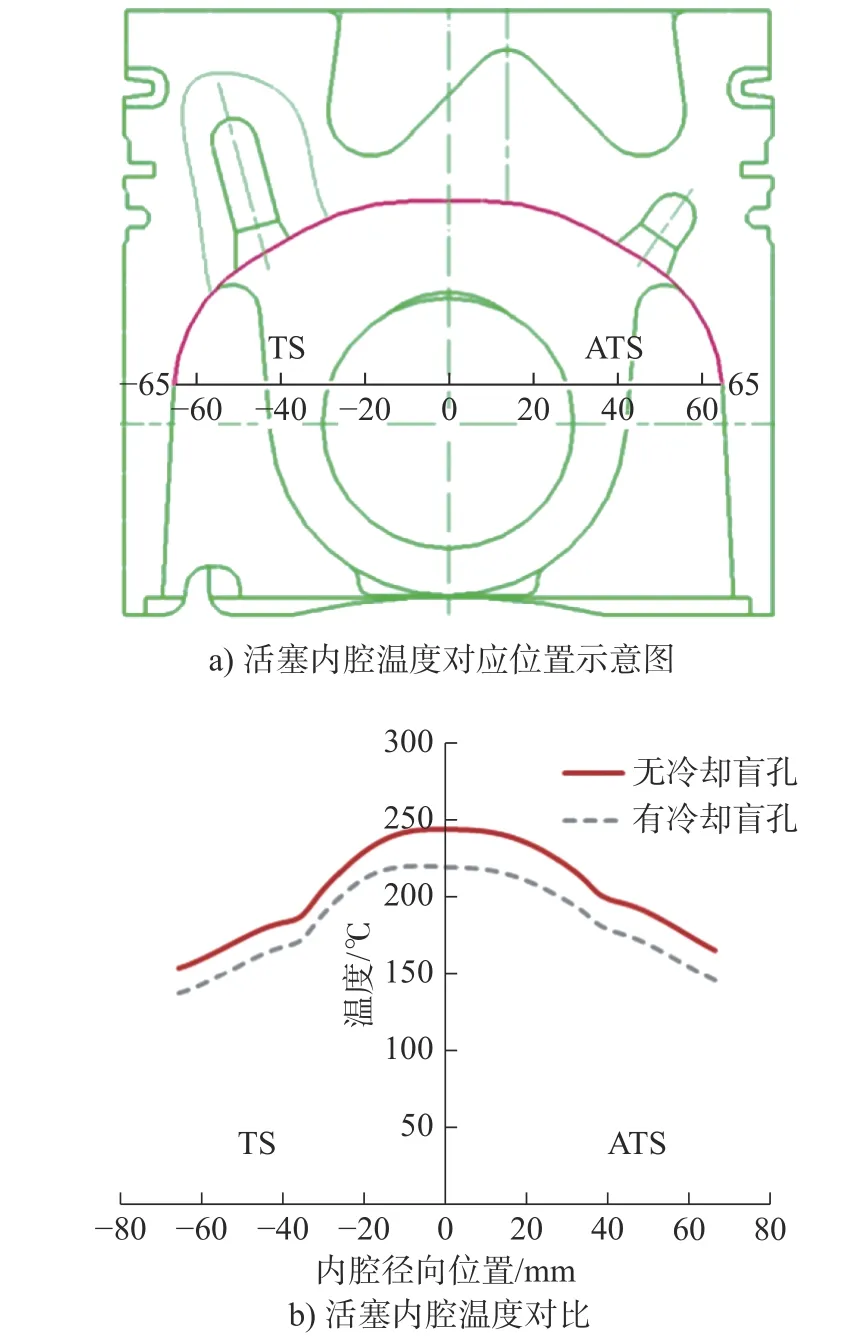

在活塞内腔增加冷却盲孔后,活塞内腔的温度也会发生明显的变化。图13所示分别为无冷却盲孔与有冷却盲孔活塞内腔温度对比。由计算结果可知,增加冷却盲孔后,活塞内腔温度降低了约15~25℃,尤其是在内腔顶部,温度由241℃降低到216℃,最大降低了约10%,这对于降低活塞内腔热负荷作用十分明显。

图13 两种结构活塞内腔温度对比

4 活塞动力学计算

根据活塞温度场有限元计算结果,结合发动机参数、活塞、缸套、连杆、活塞销等几何及数模参数,采用PISDYN 活塞组件动力学分析软件对两种活塞的二阶运动及接触状况进行模拟计算,计算中充分考虑了活塞热变形和弹性变形、缸套热变形和安装预紧变形及接触表面粗糙度参数。

图14所示为两种方案活塞二阶运动活塞绕活塞销的摆动角度曲线。图14中0°为燃烧上止点,在5°曲轴转角时刻,无冷却盲孔活塞最大摆角为0.088°,增加冷却盲孔后,活塞最大摆角有所增大,其值为0.102°,这主要是由于冷却盲孔使活塞头部及裙部温度降低,从而热态运行间隙增大所致。

图14 摆动角度

活塞敲击动能是用来间接评估发动机敲击、噪声的重要参数。活塞对缸套的敲击动能的峰值及循环内的总动能越小越好。图15所示为活塞敲击动能曲线。无冷却盲孔活塞敲击动能峰值为0.050 8 Nm;增加冷却盲孔后为0.069 8 Nm,显然,温度降低后热态运行间隙的增大,会导致活塞对缸套的敲击也会有所增大,这对柴油机噪声是不利的。

图15 敲击动能

活塞裙部最大接触压力计算结果如图16所示。无冷却盲孔活塞最大接触压力为22.8 MPa,有冷却盲孔活塞最大接触压力为16.3 MPa,现对于无冷却盲孔活塞降低了约28.5%。

图16 最大接触压力

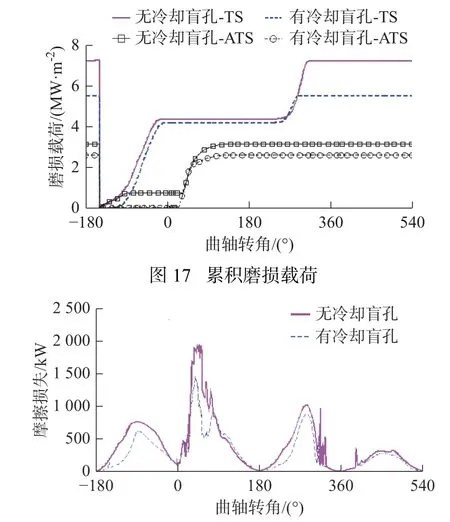

活塞温度的变化,会对活塞摩擦磨损产生直接影响。图17所示为活塞裙部累积磨损载荷结果。由计算结果可知,内腔增加冷却盲孔后,活塞主推力(TS)侧累积磨损载荷由7.25 MW/m2降低到5.53 MW/m2,降低了约23.7%,同时次推力侧(ATS)也有所降低,可以有效降低活塞裙部发生磨损的风险。另外,有冷却盲孔活塞裙部摩擦功损失相对于无冷却盲孔活塞也明显降低,如图18所示,有助于提高柴油机机械效率。

图18 裙部摩擦损失

5 结论

1)温度场测试值与有限元计算值最大相对误差为3.19%,满足相对误差小于5%的工程要求,充分说明了利用硬度塞法测试活塞温度进而修正有限元计算的热边界条件的方法是十分有效的。

2)有冷却盲孔活塞相对于无冷却盲孔活塞各关键部位温度都有所降低,尤其是二环槽TS侧降低了13.2℃,内腔温度也降低了15~25℃不等,裙部主、次推力侧也均降低了约11℃,对于降低活塞热负荷作用十分明显。

3)在活塞内腔增加冷却盲孔后,活塞裙部最大接触压力及磨损载荷分别降低了28.5%和23.7%,同时裙部摩擦损失也有所降低,但活塞二阶运动摆角及敲击动能会有所增大,可以通过优化活塞裙部型线来减小摆动及敲击动能增大所带来的负面影响。