航空供氧面罩内氧气浓度监测装置的设计与实现

2022-12-01温冬青王桂友于立华薛利豪施维茹曹喜春刘晓鹏

温冬青,王桂友,顾 昭,于立华,薛利豪,涂 磊,张 岩,施维茹,曹喜春,刘晓鹏*

(1.空军特色医学中心,北京 100142;2.北京英世智博测控技术有限公司,北京 100053)

0 引言

高空缺氧是航空飞行活动中最先遇到和最常见的医学问题之一[1],会直接影响飞行员高级认知功能[2-3],是威胁飞行安全和影响工作效能的重要因素。在军事航空活动中,作战训练任务异常复杂,战场态势瞬息万变,飞行员常常处于智力和心理极限状态。人体对缺氧的症状反应缺乏明显的特异痛苦感觉,专心于飞行任务的飞行员难以对高空缺氧情况进行快速准确的识别和判断[4]。因此,通过检测面罩内的氧气体积分数,对飞行员高空缺氧的客观情况进行预警,一直是航空医学工作关注的重要问题。

2008年以来,F-22飞机出现了几起不明原因的缺氧相关事故,促使美国军方开始探索安装在氧气面罩上测量吸入气体氧气体积分数的方法,以便为飞行员提供关于供氧状态的实时信息,从而准确预测将来飞行中出现的缺氧事件[1]。这种方法需要在气压环境波动、极端温度、高氧气体积分数和湿度等极端的环境中获得准确的飞行中面罩内的氧气体积分数相关数据[1],对检测技术要求极高。目前,美国Orbital Research公司已开发出带有嵌入式生理传感器组件的面罩,利用传感器记录面罩内的压力、流量、氧气和二氧化碳分压,但测量有效性和精度仍需通过地面和飞行测试进行验证[1]。在国内方面,相关科研单位对航空供氧面罩内的氧气体积分数监测研究尚处于起步阶段,主要集中在如何克服特殊航空环境从而进行较为准确的氧气体积分数测量方面。氧气传感器是准确测量氧气体积分数的关键,目前氧化锆氧气传感器环境适应性强,可以满足许多苛刻场合的使用要求,具有测量范围广、测量精度高、不需要参比气体、响应时间短、使用寿命长等诸多优点[5-7],是当前在恶劣环境中被广泛使用的一种氧气体积分数检测传感器[8-10]。但传统氧化锆传感器受环境压力变化影响较大,且需要加热至700~750℃,不适合在高空低气压环境和近距离靠近面部的位置使用。本项目基于自研氧化锆传感器设计的航空供氧面罩内氧气浓度监测装置体积小、质量轻,通过压力校正功能避免环境压力变化对测量值的影响,并且采用不同的加热方式及独特的封装工艺将氧化锆氧气传感器表面温度控制在40~70℃,从而实现对航空供氧面罩内的氧气体积分数进行有效实时监测,可为飞行员生命保障系统的主动安全防护能力提供基础技术支撑。

1 硬件设计

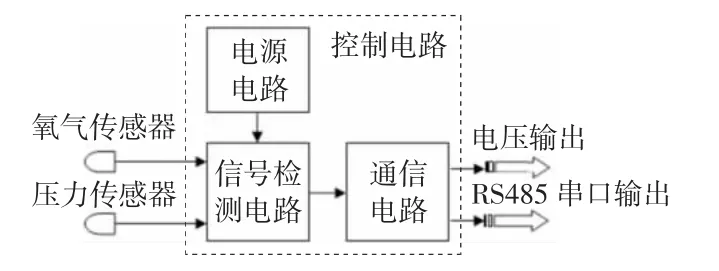

氧气浓度监测装置以ATMEGE328P-AU单片机为主控芯片,主要由自研氧气传感器、压力传感器和控制电路组成,其工作原理如图1所示。氧气传感器嵌于航空供氧面罩上,采集面罩内的氧气体积分数信号;压力传感器作为辅助传感器整合于控制电路中,采集环境中的气压信号;控制电路主要负责电源管理,信号的采集、放大、调制和输出。当电压施加到氧气传感器的氧化锆电解槽时,氧气被分解成氧离子从电解槽阴极流向阳极。在控制阴极氧气量的同时逐渐增加电压,电解槽内的电流会达到饱和,这种饱和电流与周边环境的氧气体积分数成正比,可以间接反映氧气体积分数。本装置进行氧气体积分数测量时,氧气传感器根据氧气体积分数输出不同的模拟信号,控制电路对该信号进行滤波、放大后,由单片机同时处理氧气体积分数和压力信号,最终以1~5 V电压或RS485串口方式输出压力校正后的氧气体积分数信号。整个测量过程的响应时间≤30 s。

图1 航空供氧面罩内氧气浓度监测装置工作原理框图

1.1 传感器设计

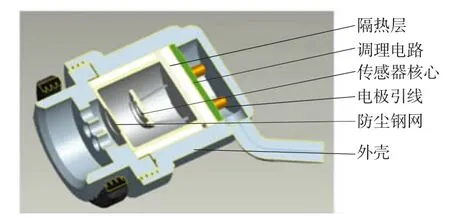

氧气传感器主要由传感器核心、隔热层、调理电路、电极引线、防尘钢网和外壳组成,如图2所示。传感器核心封装一组加热线圈,该线圈由外部Buck降压电路供电,能够产生传感器正常工作所需的700℃温度,工作时软件根据当前温度与目标温度的偏离程度判断控制状态,从而调节加热电压使传感器温度稳定在一定范围内,提高氧气体积分数测量精度。在保证核心温度的同时,传感器核心周围填充有隔热石棉,并在传感器与外壳间安装聚四氟材料隔热层,可有效降低其外部温度至40~70℃。调理电路和电极引线负责信号放大,防尘钢网主要是防止灰尘和杂物进入探头内部。氧气传感器采用轻质高强度的防尘全密封外壳,外形尺寸在Φ26 mm×39 mm以内,采用上下壳设计,结合部分加装密封圈,安装位置不妨碍飞行员口唇活动且不影响面罩其他结构的功能。

图2 氧气传感器内部示意图

压力传感器用于监测环境中的气压变化,其输出的气压信号用以校正氧气传感器输出的电压信号,减少气压对测试准确度的影响。在本装置设计前期,通过测试不同气压环境下压力与电流的关系,根据公式计算形成压力补偿系数。实际测量氧气体积分数时,将采集到的原始氧气体积分数数值进行压力变化补偿,最终形成压力校正后的信号值。

1.2 控制电路设计

根据执行功能不同,控制电路分为3个部分:电源电路、信号检测电路和通信电路。

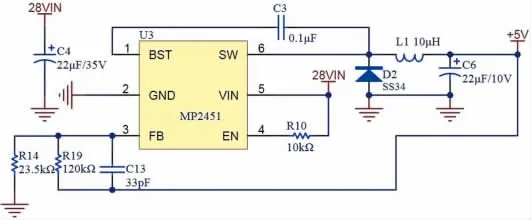

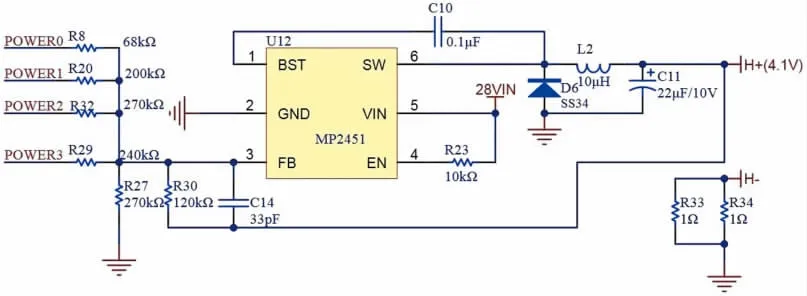

电源电路有单片机供电和传感器加热供电2个功能,如图3、4所示。单片机供电采用以MP2451为核心的Buck降压电路将外部供电电压从DC 12~28 V降至所需的DC 5 V。加热供电同样采用以MP2451为核心的Buck降压电路,不同之处是对芯片反馈回路FB管脚采用多级控制,通过DC/DC降压及控制升压电路保证传感器在通电过程中电压逐级升高,有效避免传感器在低温环境下电压突变导致的损坏。

图3 单片机供电电路图

图4 传感器加热供电电路图

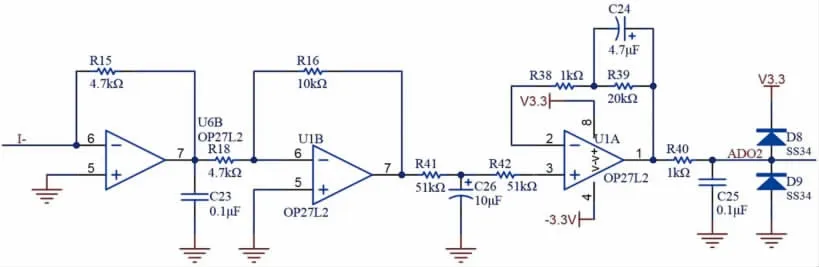

信号检测电路包括电流电压转换电路、电压信号放大电路和滤波电路等,如图5所示。电流电压转换电路将氧气传感器输出的μA级电流信号转换为电压信号。经转换后的电压信号弱,因此本装置采用高精度的前置放大电路以及滤波电路对信号进行放大处理。电压信号放大电路以双路精密运算放大器TLC27L2为核心,放大后的电压信号通过ADS1100芯片转化成数字信号发送至单片机进行数据处理。电流电压转换电路和滤波电路由运算放大器和电阻-电容(resistance-capacitance,RC)网络组成。

图5 信号检测电路图

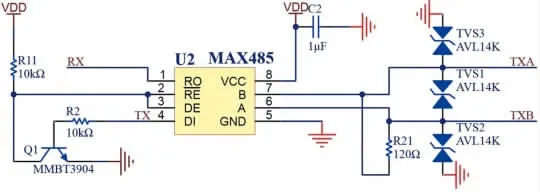

通信电路的主要功能为传输被测气体的体积分数数据和对装置进行标定操作(如图6所示),其中标定采用高、低两点标定法。上位机通过通信电路向单片机发送标定时气压条件下的高点和低点氧气体积分数的具体数值,单片机根据这2个数值结合当前氧气传感器输出的模拟信号经过AD转换后的数值,计算获得标定时气压条件下的氧气体积分数,环境气压变化后,使用压力传感器数据对标定气压条件下的氧气体积分数进行修正,即可得到实时的氧气体积分数。通过通信电路可以将该氧气体积分数数值发送到上位机。单片机和上位机之间的通信采用RS485协议。

图6 通信电路图

2 软件设计

采用IAR Embedded Workbench for Atmel AVR V5.1编程环境进行软件设计,采用AVR Studio 4.18进行单片机软件调试。软件设计总体上采用中断响应的方法,中断源分为定时中断和串口中断,定时中断周期为100 ms,串口中断优先级比定时中断高。定时中断处理程序主要用来采集传感器信号和计算氧气体积分数,串口中断处理程序用来处理RS485通信事件。考虑到氧气传感器输出信号较弱,在设计时对采样保持时间、采样间隔和采样数量等进行优化处理。主程序初始化后进入主循环,判断是否需要发送串口指令,当收到中断信号时运行中断处理程序,进行信号采集或者串口处理,计算出氧气体积分数并通过串口将该数据上传到上位机。

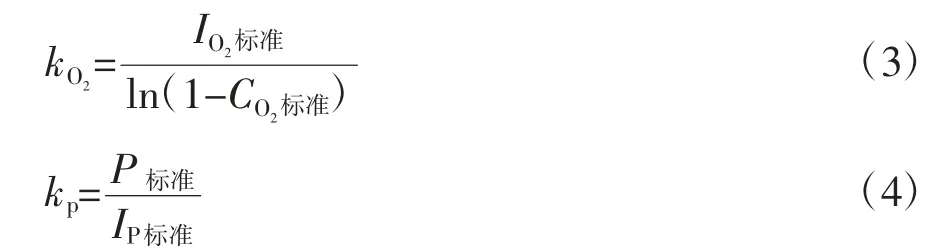

软件根据以下公式计算氧气体积分数。氧气传感器输出的电流信号与氧气体积分数的关系符合对数曲线公式[11]:

式中,IO2代表氧气传感器的电流信号;kO2代表氧气传感器特定系数;CO2代表氧气体积分数。

压力传感器输出的电流信号与环境气压符合线性公式:

式中,IP代表压力传感器在测量环境气压时输出的电流值;kp代表压力传感器特定系数;P代表环境气压。

当氧气传感器和压力传感器测量已知氧气

体积分数的标准气体和标准大气压时,可通过下列公式根据2种传感器输出的电流值计算出2种传感器的特定系数k的数值:

式中,P标准代表标准大气压值;IP标准代表压力传感器测量标准大气压时输出的电流值。

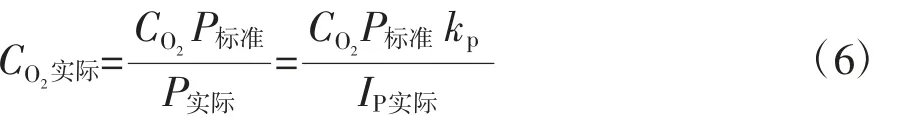

在对未知气体进行测量时,首先由氧气传感器输出的电流信号计算出初步的氧气体积分数:

初步的氧气体积分数再经过下列公式计算,得出气压校正后的实际氧气体积分数:

式中,P实际代表大气压实测值;IP实际代表压力传感器测量环境大气压时输出的电流值。

3 低气压环境中装置精度测试

该测试主要利用低压舱[12]模拟飞机座舱内可能经历的5个不同的气压高度(地面、2.0 km、4.0 km、6.0 km和8.0 km),以考察本装置在低气压环境中采集和检测氧气体积分数的精度。在低压舱内,1个假人佩戴保护头盔和安装有氧气浓度监测装置的供氧面罩,分别与供氧系统和机械模拟肺连接,其中供氧系统使用的气源分别为空气和不同氧气体积分数的标准气体。装置通电预热0.5 h后,假人开启通气量为20 L/min的模拟呼吸5 min,待读数稳定后记录1 min内氧气浓度监测装置显示的氧气体积分数范围;之后低压舱以30 m/s速度上升至上述各高度,分别停留5 min,待读数稳定后记录装置的示值(见表1),并与空气或标准气体氧气体积分数真实值进行比较(见表2)。

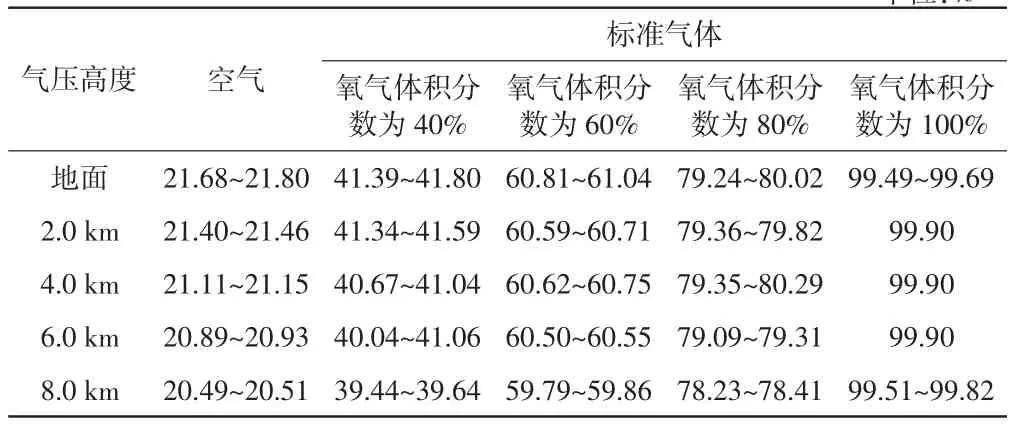

表1 不同气压高度时氧气浓度监测装置测得的氧气体积分数单位:%

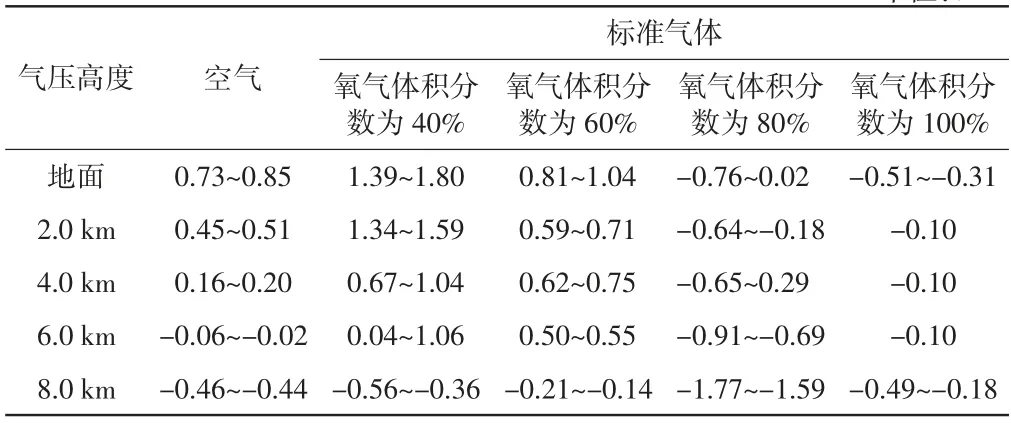

表2 不同气压高度时氧气浓度监测装置测得的氧气体积分数的绝对误差单位:%

结果显示,本装置对于空气、氧气体积分数为40%和60%的标准气体的氧气体积分数实测值随气压高度的增加而降低,对于氧气体积分数为80%和100%的标准气体的实测值在不同气压高度时普遍低于真实值。而实测值与真实值之间的差值(绝对误差)范围为-1.77%~1.80%。

4 结语

本项目基于自研氧气传感器设计了一款用于监测航空供氧面罩内氧气体积分数的装置,实现了在不影响面罩正常功能和舒适性的同时,实时获取面罩内氧气体积分数数据。本装置运行稳定,在各气压高度的测量结果接近真实值,能实现有效监测面罩内氧气体积分数,可防止供氧体积分数低或者面罩漏气造成飞行员缺氧甚至意识丧失,为飞行员高空缺氧预警提供了技术支撑。

由于本装置使用环境为飞机座舱,会经常经历低气压环境,考虑到现代军用飞机采用密封增压座舱,在全飞行包线范围内,座舱结构完整时,飞机座舱高度始终保持在8.0 km以下[13]。因此,本文评价了航空供氧面罩内氧气浓度监测装置在气压高度8.0 km以下氧气体积分数的测量精度。低气压环境中的装置精度测试表明,本装置在不同低气压环境下对不同氧气体积分数的标准气体中的氧气体积分数的测量有些偏差,需要采取进一步校正措施以提高精度。后期仍需通过细化不同氧气体积分数梯度的标准气体和气压高度进行反复测试校正,并且开展工作气压高度高于8.0 km的测量评估,以提升特殊工况下的工作适应性。