铸件清理损伤原因及措施

2022-12-01杨恒远王文明王晓丽

刘 跃,韩 强,时 晓,杨恒远,王文明,王晓丽

(潍柴重机股份有限公司 大缸径材料成型中心,山东潍坊 261001)

铸件清理过程由于机械损伤造成不合格品,不仅导致生产成本增加,而且降低生产效率,铸件损伤与我厂提出打造“高品质、高质量、高附加值”铸件的战略相悖,因此降低铸件损伤率,符合我厂战略发展。清理损伤乍一看会归结为清理工序的责任,实则从铸件设计到造型浇注已经开始对铸件损伤产生影响。本文从清理流程为出发点,综合分析铸件损伤的原因以及特点,并从铸件设计、造型、清理三方面提出解决措施。

1 铸件清理流程

我厂铸件经浇注凝固并冷却到一定温度后需进入到清理车间执行清理工艺,清理流程如下所示:打箱→微震→粗清→热处理→抛丸→精清→检验→抛丸→喷漆→入库。由于我厂生产铸件重量大部分在500kg 以上,部分铸件甚至达11t,从而导致铸件清理自动化程度较低,导致铸件清理流程人工介入大,不可控因素较多,相应的也增加了预防铸件损伤的难度。

2 铸件损伤类型、特征

2.1 损伤类型

我厂铸件清理流程及人工操作较多的特点,决定了铸件在不同过程均会出现铸件损伤,铸件损伤主要类型有:热损伤、磕碰、振裂、粗清机械损伤、浇冒口带肉、精清机械损伤。

2.2 损伤特征

2.2.1 热损伤

指铸件在落砂床打箱时,由于铸件尚存较高温度,此时若铸件与落砂床接触,由于落砂时振动、冲击力较高,铸件将会受力变形造成铸件实际尺寸、形貌脱离理论设计尺寸、形貌或造成机械损伤的一种缺陷[1]。多发生在落砂设备栅床与铸件接触表面凸台、棱角等凸出部位。

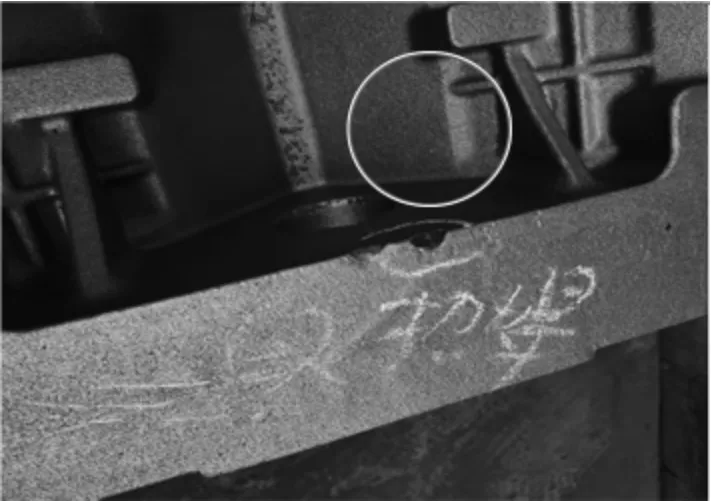

2.2.2 磕碰

指铸件吊运、翻转过程中,铸件与铸件磕碰、铸件与平板车磕碰、铸件与清理操作台磕碰造成的铸件局部缺失的一种缺陷,如图1 所示。此类缺陷可发生在铸件清理全流程中,多发生在铸件凸出位置与铸件外表面边棱处,如螺栓孔搭子、加强筋、铸件侧面边棱处等。

图1 磕碰损伤

2.2.3 振裂

指铸件在微震设备上微震落砂时,由于微震设备栅床上存在冷铁、披缝铁或铸件在栅床上摆放不平整,导致铸件与冷铁、披缝铁或铸件与栅床发生冲击,从而造成机械损伤的一种缺陷,如图2所示,多发生在微震设备栅床与铸件接触面边棱处。

图2 振裂损伤

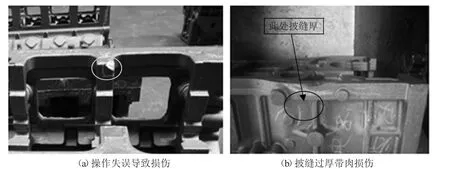

2.2.4 粗清机械损伤

指铸件粗清阶段产生的损失。此类损伤产生的原因具体包括两大类:第一类是粗清时操作者使用大锤清理铸件披缝时,由于操作失误锤击铸件本体,导致铸件损伤,如图3a 所示;第二类是由于造型组芯、研箱时分芯面、分型面间隙过大,导致浇注后,铸件披缝过厚,从而粗清时易形成带肉缺陷,如图3b 所示。

图3 粗清机械损伤

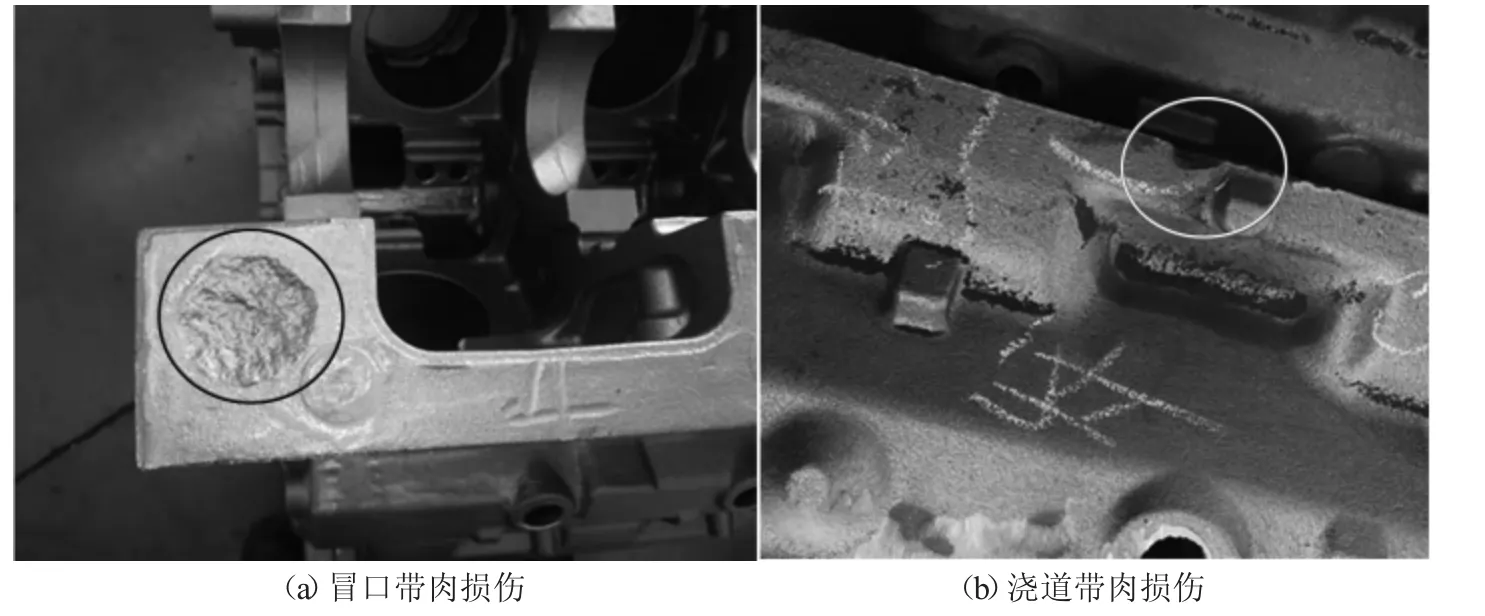

2.2.5 浇冒口带肉

指铸件由于浇道、冒口截面过大、与铸件本体连接处无缩颈或缩颈尺寸太大,圆角过小,导致铸件粗清时造成的损伤[3],如图4a、b 所示。此类损伤多发生在浇道、冒口与铸件本体连接处。比如采用插拔式气眼针造型时,出气冒口尺寸不可控概率增大,易出现出气冒口与螺栓孔搭子尺寸接近情况,粗清时易造成带肉损伤。对于大型铸件由于型砂重量较大,铸件打箱时浇注系统、冒口可能会被型砂压落到落砂床上,若铸件浇注系统、冒口设计不合理,则此时就会产生损伤。

图4 浇冒口带肉

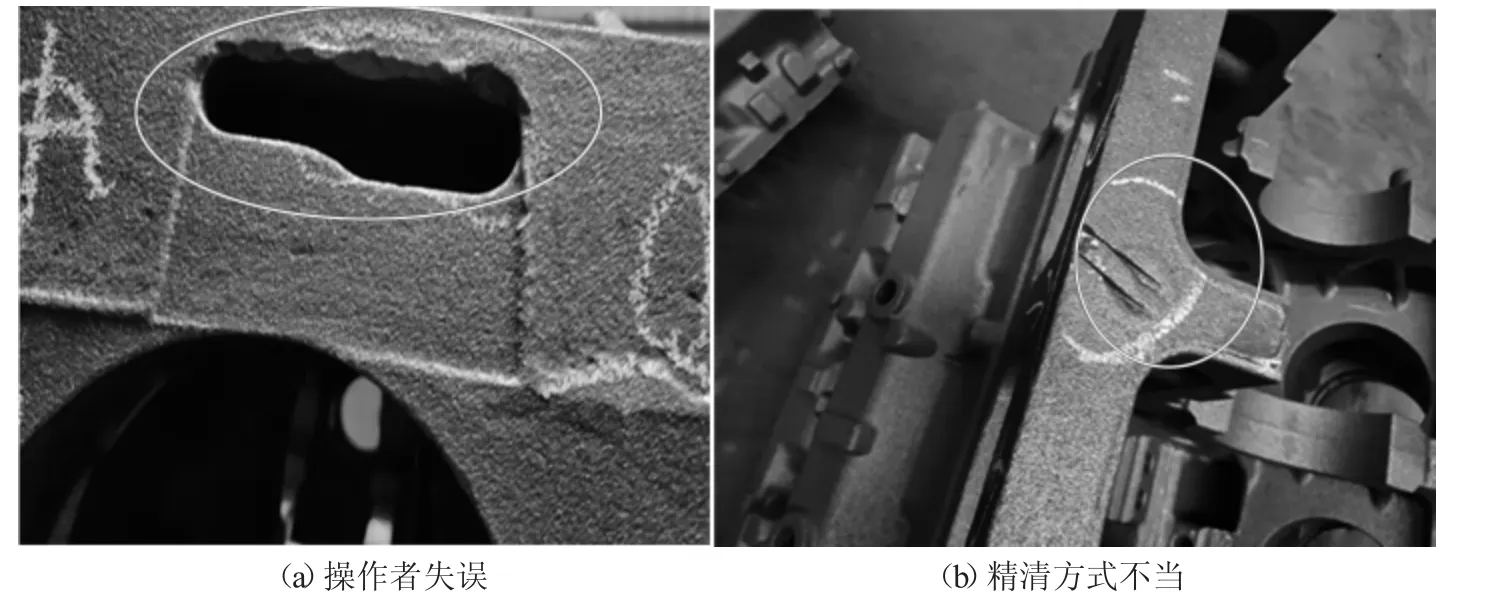

2.2.6 精清机械损伤

指铸件精清阶段产生的机械损伤。此类损失产生原因具体包过以下两类:(1)操作者操作失误导致铸件损伤,如图5a 所示。(2)精清方式不当导致的铸件损伤。此类问题多发生在浇注系统、冒口等处,如图5b 所示。

图5 精清机械损伤

3 防止铸件损伤措施

3.1 提升操作者质量意识

分析铸件损伤过程可以发现,相当一部分铸件损伤是由于操作者粗心失误导致,所以提升操作者质量意识对于提升质量来说是必不可少的环节。具体措施包括以下几方面:

通过质量知识卡片、质量警示卡片在提高操作者质量知识的同时提高其质量意识。

每月对操作者进行质量测试,进一步巩固质量知识、案例。

举办技能比武大赛,通过比赛的形式提高大家对待工作精益求精的意识,不断提高清理技能水平。

3.2 优化清理方式

对于粗清:(1)由于包砂的存在会改变浇道、冒口薄弱截面位置,易造成带肉损伤,所以粗清前清除厚大披缝、浇道、冒口周围包砂;(2)明确浇道、冒口敲击方向——朝向铸件本体,尽可能减少铸件损伤;(3)改变切割方式(等离子切割)[4]:结构上不能进行优化的粗大的浇注系统、冒口等,引入等离子切割代替焊条切割,如图6a 所示。引入等离子切割后,清理效率大大提高,同时铸件因浇注系统、冒口等造成的损伤大大降低。值得注意的是,等离子切割位置至少距离铸件本体大于5cm,否则极易造成铸件本体损伤。

对于精清:对于易造成精清损伤部位,制作专用工具,如图6b 所示。

图6 清理方式优化

3.3 优化浇冒口结构与造型过程

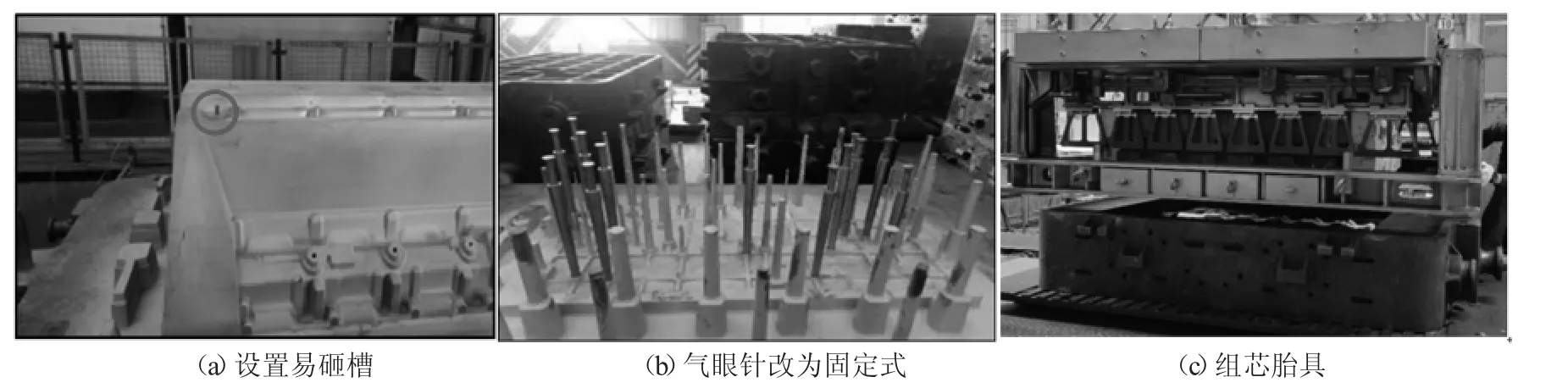

(1)在粗大浇道、粗大冒口处设置易砸槽,如图7a 所示;例如,在铸件型板冒口位置处放置木质贴片,在浇注时形成易砸槽;(2)改变气眼针放置方式:将插拔式气眼针,更改为固定式,避免人工放置与拔出气眼针过程中,气眼针尺寸发生变化,导致气眼针尺寸与螺栓搭子尺寸接近,如图7b 所示;(3)优化组芯过程:组芯时使用组芯胎具,统一砂芯之间的配合,降低砂芯之间的间隙,从而减小披缝,降低机械损伤几率,如图7c 所示。

图7 铸件结构与造型过程改进

4 结论

(1)清理质量的提升一方面依靠清理方法、清理工具的改进,另一方面更依靠清理操作者的质量意识与责任意识。

(2)铸件清理时发生的损伤一部分可以归结于操作者误操作导致,但绝大多数要归结于铸件设计与造型过程。当设计与造型时提前规避可能造成清理损伤的点,则铸件清理损伤率将大大降低。

(3)采用多种清理方式相结合,可以最大可能降低铸件机械损伤,比如大锤、等离子切割、锯割相结合清理厚大披缝、浇道、冒口。