镁合金的熔炼铸造与焊接技术研究

2022-12-01包国连

丁 健,包国连

(沈阳新松机器人自动化股份有限公司,辽宁沈阳 110167)

0 引言

随着科技的发展与社会的进步,节能、环保是当前及未来较长一段时间的主要发展课题。新型材料,尤其是某些有色金属合金材料,如:镁合金,在强度、刚度、制造性、加工方式、导热性、稳定性等方面,与传统材料相比都具有明显的性能优势[1]。因此,镁合金在航空、军事、民用器械等制造加工领域应用越来越普及,如航空航天的飞机变速箱、天蓬框架、发动机箱体,以及人们体育运动使用的网球拍、办公使用的打印机滚筒、核电站使用的核燃料零件箱等,都广泛使用了镁合金结构材料[2]。目前,镁合金已经成为除钢铁、铝合金之外的第三大金属结构材料[3]。

1 镁合金的特点与常见焊接工艺

1.1 镁合金的特点及分类

镁是化学元素周期表中比较靠前的金属元素,具有非常强的化学活性和氧化性[4]。纯镁为银白色,表面容易与空气中的氧气发生氧化反应,生成氧化镁薄膜。镁的密度很小,相应地镁合金密度也比较小,是比钢铁、铝合金更轻的轻型结构材料[5]。主要特点如下:

(1)镁合金的密度很小,相当于铝合金的35%左右,钢铁的25%左右。

(2)镁合金稳定性强,可以进行快速切削加工,且能够保持较高的铸造尺寸精度和机械加工尺寸精度。

(3)镁合金具有很强的抗电磁干扰屏蔽性,在生产加工与使用过程中具有很强的适用性。

(4)镁合金的化学性质活泼,热加工性较弱,在熔炼铸造与焊接过程中容易产生缺陷。

镁合金与钢铁、铝合金一样,都属于金属结构材料,都可以通过机械加工、熔炼铸造锻压、焊接热处理等方式进行生产加工[6]。一般地,镁合金按照合金系的不同主要分为五大类:Mg-Al 系合金、Mg-Zn 系合金、Mg-Mn 系合金、Mg-RE 系合金、Mg-Li 系合金。按照生产加工方式的不同分为两大类:铸造镁合金、变形镁合金[7]。

1.2 镁合金的常见焊接工艺

镁合金作为一种重要性仅次于钢铁、铝合金的结构材料,在生产加工过程中最常见的加工方式就是焊接。镁合金的物理性质与铝合金相差不太大,适用于铝合金的焊接方式基本上都能用于镁合金生产加工[8]。镁合金的焊接工艺多种多样,比较常见的有六种,具体是:钨极惰性气体保护焊、激光焊、搅拌摩擦焊、电子束焊接、复合焊接、熔化极惰性气体保护焊,但都存在一定的缺点与不足,尤其是针对镁合金铸造锻件的补焊过程中,缺点与不足尤为突出[9]。

1.2.1 钨极惰性气体保护焊

钨极惰性气体保护焊是在镁合金焊接过程中使用最多的焊接方法。但仍存在一定的缺点与不足,如:焊接接头的力学性能、伸长率、疲劳强度明显低于母材;焊接熔深较浅,仅适用于镁合金薄板焊接。

1.2.2 激光焊

激光焊的发展时间较晚,属于新型焊接技术,相较于其他焊接技术还不成熟,但突出优势是镁合金激光焊焊接的焊缝成形质量较好,存在的缺点与不足主要有:焊接稳定性相比其他焊接方法稍差;焊接过程中能量转化率较低;在熔深较深时使用激光焊,对激光器的要求比较高;焊接过程中对焊件的位置准确性要求较高;焊接过程中焊道凝固较快,容易产生气孔、裂纹等焊接缺陷。

1.2.3 搅拌摩擦焊

搅拌摩擦焊是一种清洁环保焊接技术,熔池温度相较于其他焊接方法属于低温焊接,气孔、裂纹、渣质等缺陷问题情况较少,且焊接接头的力学性能较好,在焊接方式选择过程中具有明显的优势。但在镁合金焊接过程中,仍存在关键性缺点与不足,如:焊接速率慢,焊接效率低;焊件固定夹持要求高,对于复杂结构工件难以实施焊接,适用性弱;焊接搅拌头是根据母材材质、焊件结构、开口形式等进行设计,通用性弱;在进行铸造镁合金补焊时,由于无需填充金属,会导致补焊焊道末端出现空洞缺陷,仍需采用其他焊接方式进行再次补焊处理。

1.2.4 电子束焊接

电子束焊接极少出现焊接裂纹缺陷,在避免焊道焊缝裂纹缺陷方面具有突出优势,但仍存在需高度重视的缺点与不足,如:焊道焊缝较窄,成形较差,接头力学性能较差,不能用于高精设备补焊过程。并且,电子束焊接设备投入成本较高,经济效益较弱。

1.2.5 复合焊接

复合焊接是一种比激光焊接发展还要晚的新型焊接技术,主要通过将两种及以上的焊接方式进行适当的融合使用,以达到优劣势互补增强焊接性能的作用。常见的复合焊接有激光-电弧复合焊接技术,通过将激光焊接和电弧焊接的热源合并使用,可以综合或加强激光焊接和电弧焊接的优势特点,减弱各自焊接方式的缺点与不足,能够有效避免焊接缺陷的出现。但是,复合焊接的焊接设备、工艺过程、焊接参数控制等都比常规焊接方式复杂很多,对焊接人员的要求非常高,实施过程比较复杂,难度比较大,焊接有效利用率偏低。

1.2.6 熔化极惰性气体保护焊

熔化极惰性气体保护焊在进行中厚板材焊接过程中,可以进行填充金属的高效填充添加,能够及时填充焊缝,补充镁合金母材烧损,改善焊接质量,增强焊缝力学性能。在焊接过程中,对焊件的固定夹持要求较低,适用性更强。并且,熔化极惰性气体保护焊在焊接过程中焊丝同时具有电极和填充焊材的作用,针对铸造镁合金补焊方面相较于其他焊接方法具有突出优势。因此,熔化极惰性气体保护焊广泛应用于镁合金中厚板材焊接、铸造镁合金补焊过程中。

但是,在实施镁合金熔化极惰性气体保护焊过程中,需要重点控制以下几个方面:稳定控制焊接热输入量与焊丝熔化量,避免出现焊接热输入量过大导致焊缝缺陷,焊接热输入量过小熔池蒸发飞溅等问题;稳定控制焊丝角度,保证熔滴过渡有效速率,避免由于熔滴重力小、推动力小而出现熔滴脱离迟滞,以及焊丝质软,送丝稳定性差等问题,影响焊接质量[10]。

2 铸造镁合金的焊接技术

以稀土Nd 作为强化元素的镁合金,具有一般镁合金所共有的优势特点,如:密度小、稳定性强、力学性能好等,以及蒸汽压高、易氧化、导热性强等一般性特点,但同时也存在容易出现缩孔、缩松等结构缺陷,只能通过补焊进行修复处理,补焊方式优先选用熔化极惰性气体保护焊。

2.1 镁合金板材熔炼铸造

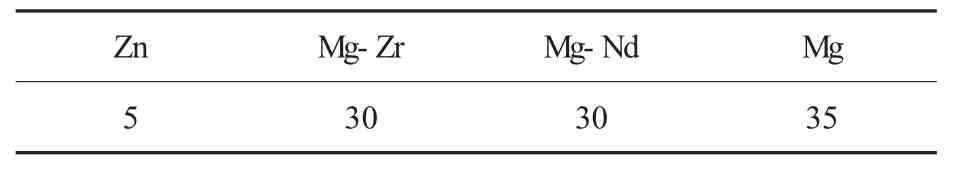

镁合金板材是通过砂型熔炼铸造而成,具体的熔炼原料配比如表1 所示。

表1 镁合金板材熔炼铸造原料配比 w/%

具体的熔炼铸造过程分六步:

(1)配料:按炉化5kg 镁合金,根据镁合金板材熔炼铸造原料配比表进行计算,确定各组分的用量,然后进行称量取材,再放入烘箱进行烘干处理后备用。

(2)装料熔炼:给熔炉进行加热,装入称取的合金原料,待炉温升至650℃时,轻轻加入炉料35%Mg,并同时输入保护气体,再继续给熔炉缓慢加热升温熔炼。

(3)合金化:待炉温升至700℃时保持温度确保合金原料完全熔化,然后加入配料5%Zn,以及强化元素稀土Nd,再进行连续搅拌约150s,确保熔炉内原料完全熔化,再继续给熔炉缓慢加热升温,直至熔炉内溶液温度达到730℃时进行变质处理。

(4)变质处理:熔炉内溶液温度达到730℃时,逐渐加入变质剂并同时进行搅拌操作,防止溶液飞溅和混合不均,然后静置保温约5min,以确保溶液进行充分变质处理。

(5)静置浇注:撇去熔炉内溶液浮渣,并继续静置15min,然后将熔炉内溶液缓缓浇注到镁合金板材模具中,保持模具水平静置。

(6)冷却取用:待模具内镁合金板材完全成形冷却,再从模具中取出进行切割处理,长宽厚尺寸分别为180mm×50mm×8mm,以留作焊接试验使用。

2.2 铸造镁合金板材焊接技术

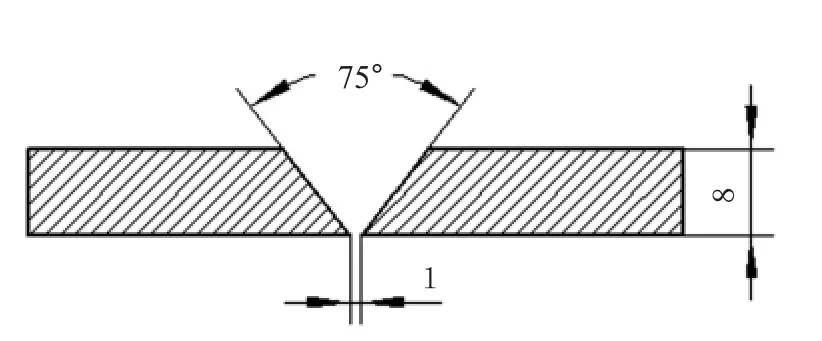

(1)将前期准备好的焊接试验用镁合金板材进行对接,开75°角的V 形坡口,并保持中间有1mm 间隙,具体如图1 所示。

图1 焊接试验用镁合金板材接头形式

(2)采用熔化极惰性气体保护焊进行焊接试验。选用镁合金焊丝,型号为WE-33M,规格为ø1.6mm;使用欧地希焊机,型号DP-400;采用纯度为99.99%的氩气为保护气体。

(3)使用钢丝刷对焊丝、镁合金板材开口周围30mm 附近区域进行机械清理,取出表面氧化膜,以保证焊接效果。

(4)在镁合金板材底部垫上表面平整的铜垫板,长×宽×厚尺寸为200mm×200mm×20mm,避免在焊接过程中出现底部烧穿或塌陷缺陷。

(5)设置焊接电流230A,电压24V,焊接速度370 mm/min,气流量20L/min。并在焊接过程使用行走小车控制焊枪位置及行进速度,以保证焊接速度、焊枪高度、角度等的稳定性,进一步保证整体焊接效果。

(6)对焊接接头进行焊后热处理,具体为首先保持在(530±5)℃固溶12h,然后保持在(250±5)℃时效18h,最后再逐渐自然冷却至室温。

2.3 焊接接头测试分析

通过对焊接过程及结果的直观判定,镁合金焊接接头质量良好,飞溅小,没有出现凹陷、鼓包、未焊透等问题。具体的焊接接头力学性能及硬度测定如下。

(1)拉伸试验测定焊接接头的力学性能。在室内常温情况下,选用拉伸试验DNS100 型试验机,设置拉伸速度为1mm/min,观察记录并测定焊接接头力学性能。结果显示:镁合金板材母材的抗拉强度为150MPa,伸长率为2.4%;镁合金焊接接头的抗拉强度为144MPa,伸长率为3%。焊接接头断裂在熔合线附近,抗拉强度达到了母材的96%。

(2)维氏硬度计测定焊接接头的维氏硬度。试验采用型号DHV-1000 维氏硬度计测量焊接接头的维氏硬度。采用金刚石压头,试验载荷0.98N,保压时间为20s。结果显示:镁合金焊接接头中硬度最低为48HV,位于熔合线附近;硬度最高为67HV,位于焊缝中心区域;镁合金板材母材的平均硬度为59HV,表明焊缝中硬度稍高于母材,薄弱区域在熔合线附近。

综上,镁合金根据上述焊接技术进行焊接操作,可以取得良好的焊接效果。

3 结论

本文首先阐述了镁合金的性能优势及广泛的适用性,并通过对镁合金的常见焊接技术进行比较研究分析,然后选用较适于铸造镁合金的熔化极惰性气体保护焊进行试验研究验证,具体记录了试验用镁合金板材的熔炼铸造细节,以及焊接过程中接头对接形式、焊丝选用、焊接电流设置、焊接速度、气流量、焊后热处理等焊接关键技术,最后对焊接接头的外观、力学性能及硬度进行测定,综合分析后表明镁合金根据文中焊接关键技术进行焊接操作,可以取得良好焊接效果。