盾构法联络通道T 接部位受力特性测试研究

2022-12-01邓建林何寨兵李海波朱瑶宏

邓建林 ,何寨兵 ,李海波 ,周 晔 ,黄 强 ,朱瑶宏 ,胡 威

(1.杭海城际铁路有限公司,浙江 嘉兴 314499;2.中铁四局集团第二工程有限公司,江苏 苏州 215131;3.宁波大学 岩土工程研究所,浙江 宁波 315211)

地铁联络通道以往多采用冻结法施工,但该工艺存在施工周期长,工后沉降大的缺点[1].盾构法联络通道因其施工周期短,安全性高,具有明显的技术优势[2].然而,目前对盾构法联络通道施工阶段的力学特性研究还较为少见,并且联络通道施工对T 接部位(地铁主隧道与联络通道构成的交叉部位)管片受力及周围地层压力的影响也尚不清楚.因此,有必要通过现场原位测试确定T 接部位施工力学特性.目前,部分学者对联络通道的施工力学特性开展了现场实测研究,但这些研究都是针对冻结法联络通道.例如,林萍等[3]对联络通道冻结施工时的土压力进行了监测,发现冻结施工时的土压力较理论预期值小很多,其主要原因是施工时设置了泄压孔,大大降低了土体冻胀作用在管片上的附加荷载.李大勇等[4]通过现场测试分析了地铁旁通道冻结法施工时地表变形、隧道变形、循环盐水温度、冻土温度之间的相互关系;光辉等[5]分析了土体从冻结到融沉全过程的地表沉降规律.吕虎[6]对某越江隧道联络通道的冻胀力、隧道变形及地表沉降进行了监测分析,发现冻胀力使主隧道产生了水平位移,且施工结束后仍有残余变形.李雪等[7]通过现场测试分析了盾构隧道不同施工阶段衬砌土压力的变化规律.唐孟雄等[8]对半岩半土地层环境下盾构隧道施工全过程管片内力的变化进行了测量,并基于测量结果提出了管片环向轴力及环向弯矩的解析计算公式.

本文以宁波轨道交通3 号线高姜区间联络通道工程为例,利用自主设计的混凝土应变计和土压计联合测试装置测试联络通道施工对T 接部位接收端主隧道和联络通道的管片内力以及地层压力,分析各施工工况对管片内力与土压力的影响规律,揭示T接部位的施工力学特征,研究成果可为后续盾构法联络通道的施工提供一定参考.

1 工程概况

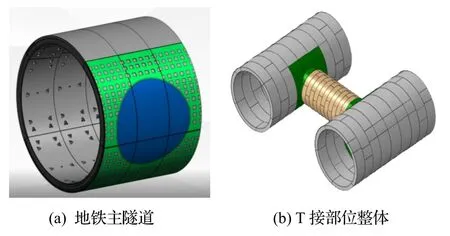

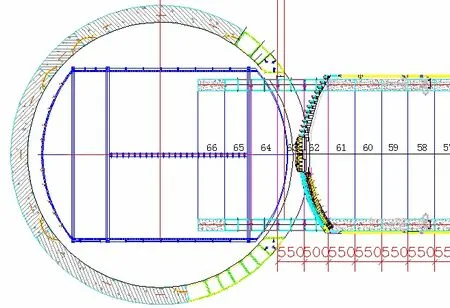

测试场地地层分布如图1 所示,地质参数可参见文献[9].盾构法联络通道覆土厚度约12 m,外径3.15 m,内径2.60 m,采用5 块管片拼装而成,环宽0.55 m.主隧道外径6.2 m,内径5.5 m,采用6块管片拼装而成,其中2 块待切削管片为钢-玻璃纤维混凝土管片.T 接部位管片形式如图2 所示,隧道管片都采用错缝拼装,接收端主隧道的切削区域为三环1.5 m 宽的复合衬砌管片.

图1 测试场地地层剖面图(单位: m)

图2 盾构法联络通道T 接部位示意图

盾构法联络通道的施工过程包括台车就位、千斤顶顶撑、盾构机始发、掘进和接收等过程.本次主隧道测试只在接收端布置了传感器,故而本文分析的施工工况如下: 接收端台车就位→钢套筒与主隧道管片焊接→千斤顶顶撑→接收端管片切削→盾构机接收→隧道清空,盾构机掘进过程中采用保压推进,压力为3 000 kN,接收台车(含套筒)自重108 t,接收套筒内砂浆重100 t,油压千斤顶上下各4 组,每组500 kN,左右千斤顶各4 组,每组50 kN,盾构机头部重100 t.

2 现场实测方案

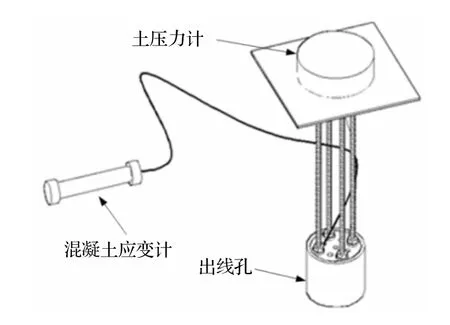

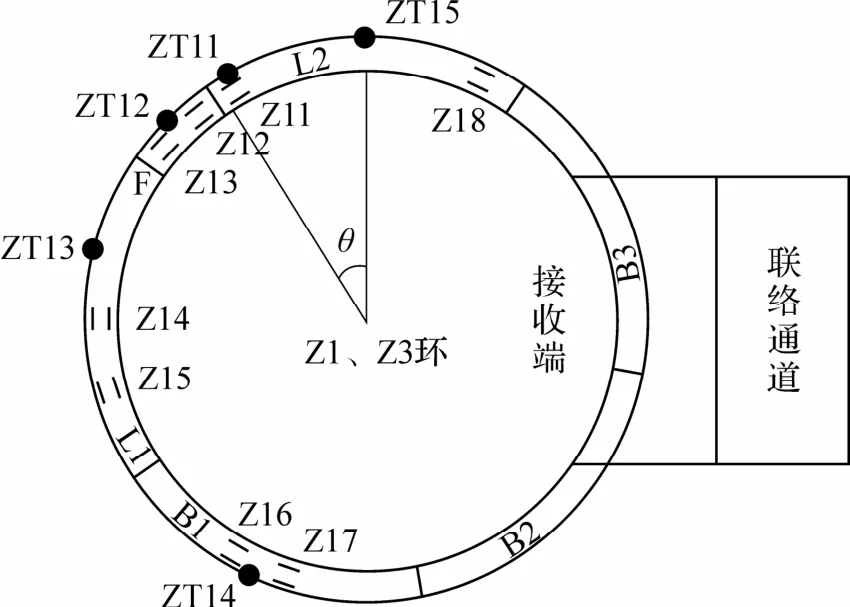

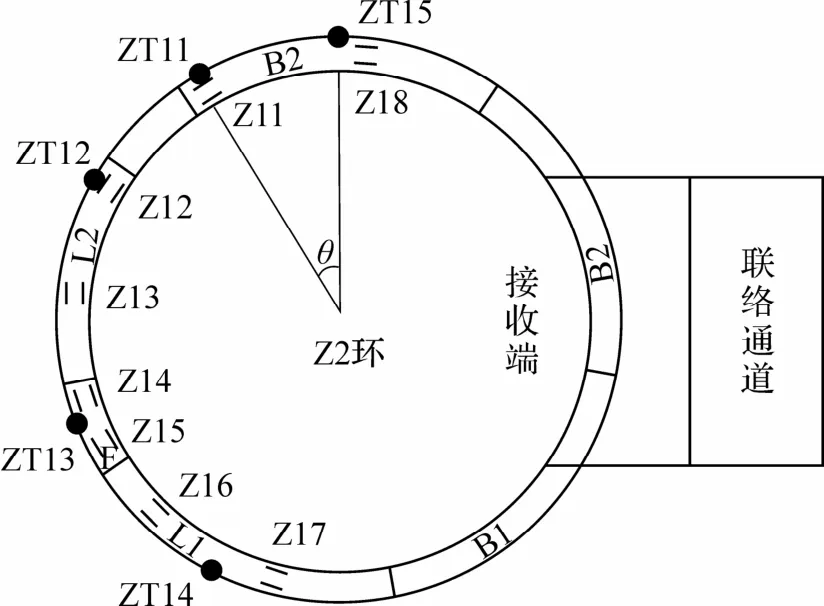

采用自主设计的混凝土应变计与土压计联合测试装置对T 接部位主隧道及联络通道管片的内力与周围地层压力进行测试,在管片内环向钢筋上布置混凝土应变计,在管片外壁布置土压力计,利用管片内埋设的混凝土应变计可以测试管片的轴力及弯矩(图3),主隧道测试环为Z1、Z2、Z3 环(图4),联络通道测试环为L1 环(第5 环)、L2 环(34环)和L3 环(第41 环).Z1 环、Z2 环、Z3 环封顶块中心角分别为45°、112.5°、45°,且Z1 环与Z3 环测点布置完全一致.L1 环、L2 环、L3 环封顶块中心角分别为60°、90°、15°.主隧道每环管片布置5个土压计测点和8 个混凝土应变计测试断面,主隧道传感器具体布置位置如图5~6 所示.

图3 钢筋应变计与土压力计联合测试装置

图4 主隧道Z1、Z2、Z3 环管片示意图

图5 Z1、Z3 环的测点布置示意图

图6 Z2 环测点布置示意图

3 测试结果

3.1 联络通道施工对主隧道管片内力影响

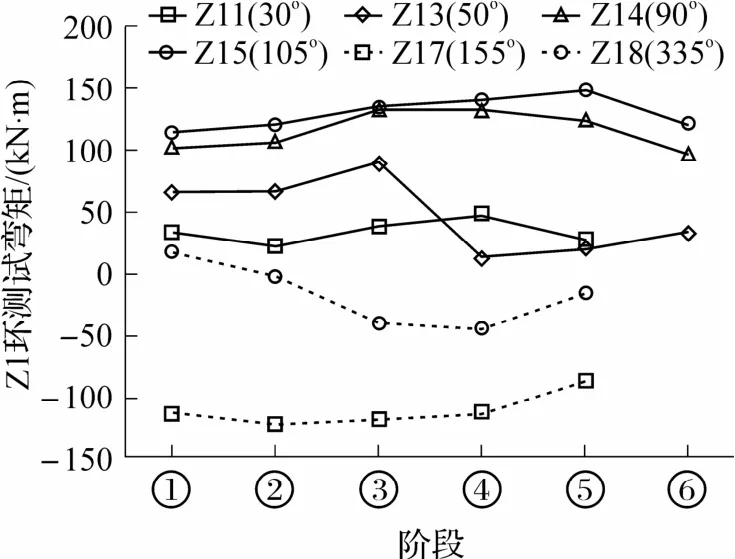

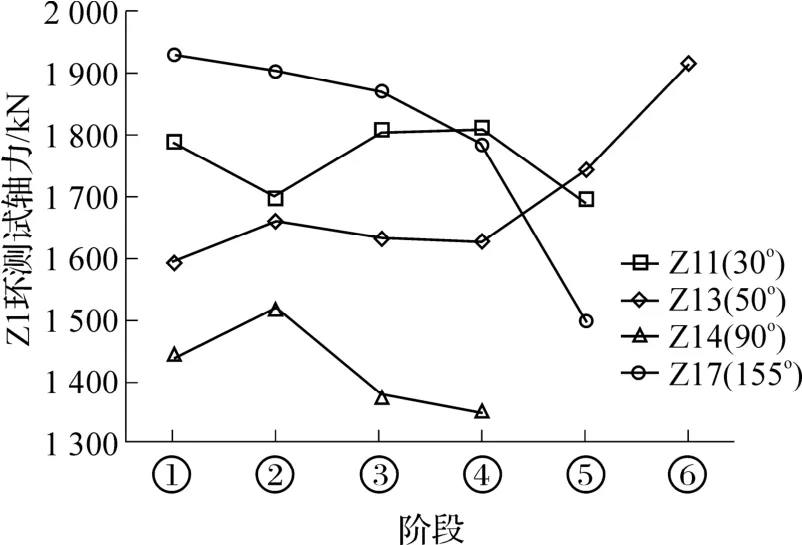

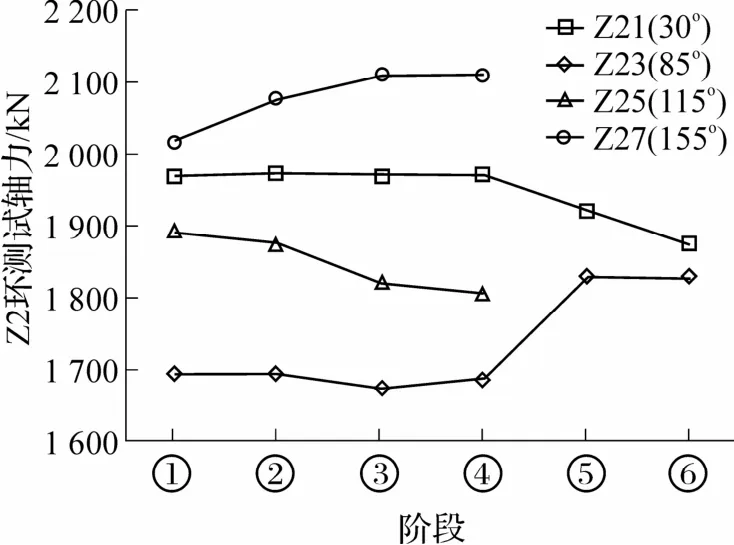

接收端主隧道从管片拼装完成到隧道内机械设备清空,共6 阶段,管片内力变化如图7~10所示.主隧道拼装完成时,Z1 环和Z2 环的内力基本相近,联络通道施工过程中,Z1 环出现的最大弯矩和轴力分别为148.9 kN·m 和1 927.8 kN,Z2 环为174.8 kN·m 和2 109.2 kN.施工完成后,Z1 环和Z2 环弯矩最大变化量分别为-45.6、50.0 kN·m,对应的变化比例为-70.0%和+66.0%;环向轴力最大变化量分别为136.4 kN 和-430 kN,对应比例为8.0%和-22.3%.由此可见,施工对主隧道弯矩的影响大于轴力,对Z2 环影响大于Z1 环,原因Z2 环是切削管片中心环,因而承受的管片内力会更大.

图7 不同施工工况下Z1 环弯矩测试结果

图8 不同施工工况下Z2 环弯矩测试结果

图9 不同施工工况下Z1 环环向轴力测试结果

图10 不同施工工况下Z2 环环向轴力测试结果

3.1.1 施工台车就位

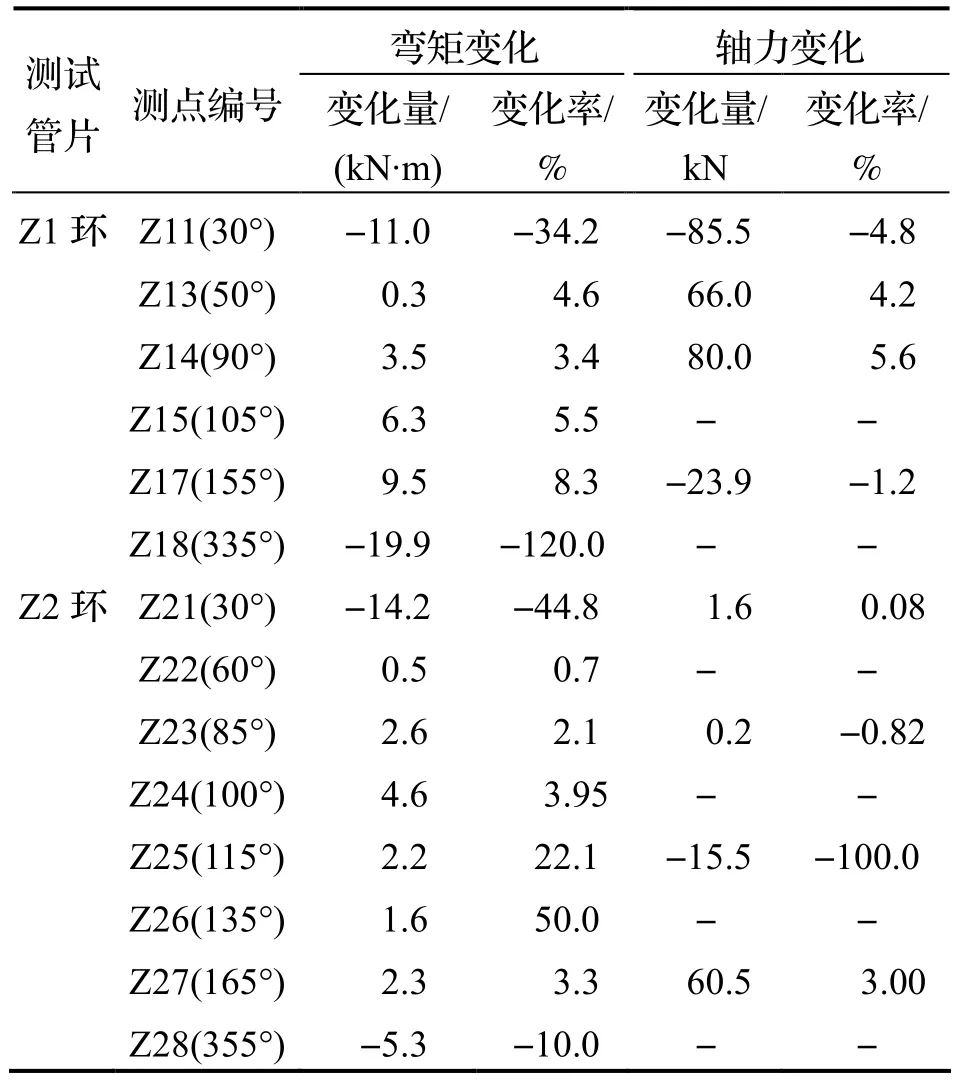

施工台车及接收套筒内砂浆总重达208 t,在自重荷载作用下,主隧道管片弯矩、轴力变化量情况见表1.

表1 施工台车就位引起的主隧道管片内力变化

由表1 数据可见,在内部台车及套筒砂浆自重荷载作用下,隧道下沉,主隧道会发生竖向拉伸变形,导致顶部和底部管片内侧的拉伸作用减弱,而拱腰区域外侧的拉伸作用轻微增强.因此,拱顶左右0°~50°范围内的弯矩减少,50°~135°大致范围内的腰部弯矩有所增大,例如Z1、Z2 环30°处的弯矩减少了34.2%和44.8%.轴力方面,其变化规律与弯矩基本类似,但改变幅度不大,不超过6%.台车就位对Z1 环的影响要大于Z2 环,这是因为台车车轮直接作用在Z1 环钢轨上.另外,由于隧道的竖向斜向拉伸,造成管片外土压力也会受到影响,总的表现为隧道下半环的土压力明显增加,而上半段土压力减少,ZT25(拱顶处)测点的土压力减少了约53 kPa.

3.1.2 千斤顶顶撑作用

台车就位后,采用油压千斤顶顶撑固定,竖向总顶撑力为2 000 kN,横向总顶推力为200 kN.Z1环承受竖向、横向双向顶撑力作用,Z2 环仅承受竖向顶撑力作用.Z2 环在85°、115°和135°的弯矩增大,增加量分别为36.8、18.0 和4.4 kN·m,其余测点弯矩减少,变化量在-91.1~-14.3 kN·m.Z1 环在30°处轴力增加,其余测点轴力都减小,最大变化量为-141.1 kN;Z2环在165°处轴力增加,其余测点以减少为主.尽管轴力的绝对改变量大,但改变比例仍比弯矩小得多,说明千斤顶顶撑对弯矩的影响较轴力更为明显.

分析千斤顶顶撑引起的主隧道管片内力变化原因,可以归结为以下几点:

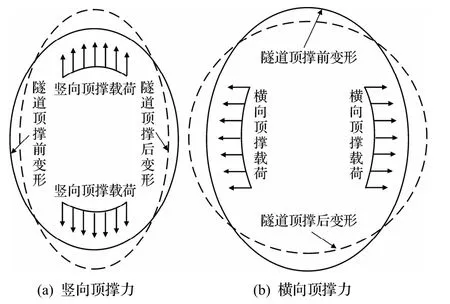

(1)如图11 所示,在竖向顶撑力作用下,荷载作用区域管片外凸,导致管片外侧受拉,而弯矩减少,但荷载未作用区域管片内凹,使内测管片弯矩增大;当管片同时受到横向和竖向顶撑力作用时,则取决于竖向和横向的荷载大小,千斤顶顶撑作用下的Z1 环和Z2 环整体呈现竖向拉伸变形.

图11 油压千斤顶顶撑作用下隧道变形示意图

(2)拱腰侧管片内凹虽然会使管片的弯矩增大,但这种内凹也减弱了管片外壁与土体的接触,减小了外部土压力引起的管片弯矩,可能导致无顶撑作用的区域会存在部分弯矩增大,而部分弯矩减小的情况.

(3)顶撑荷载施加区域的管片外弯导致管片轴力会减少,未施加区域由于内凹,使得管片轴力增大;但Z2 环由于只受到竖向荷载作用,腰部管片内凹,同时受到竖向荷载的拉伸作用,导致管片轴力最终还是减少.

3.1.3 主隧道管片切削

接收端刀盘切削管片示意图如图12 所示.Z2环115°处的弯矩变化量最大,减少了26.3 kN·m,变化率达-26.5%.Z1 环和Z2 环切削过程中,轴力最大变化量为-85.5 kN和60.5 kN,但变化率较小.此外,刀盘切削过程中,靠近切削管片一侧的地层受到刀盘转动扰动,致使该侧作用到管片上的土压力减少,导致隧道另一侧管片上的土压力也减少,但变化量不大,最大仅为13.2 kPa.对比发现,管片切削过程引起的内力变化要比台车就位和千斤顶顶撑作用要小,这是因为盾构刀盘切削推进是一种保压推进,其推进过程不会对掌子面造成很大的应力变化,因而对主隧道内力影响较小.

图12 接收端刀盘切削管片示意图

3.1.4 盾构机接收完成

主隧道切削完成后,盾构机进入接收套筒内,由于盾构机头部重100 t,Z1 环和Z2 环的内力会有较大变化.结果显示,Z1 环30°和90°处弯矩减少,其余测点弯矩普遍增大,335°处弯矩增加30.2 kN·m;Z2 环85°和135°处弯矩减少,其余测点弯矩增大,50°处增加50.2 kN·m.总体来说,拱顶或拱底区域弯矩变化大于拱腰侧.轴力方面,Z1 环拱顶30°轴力减少116.1 kN,接近拱底155°处轴力减少289.3 kN,Z2 环30°处轴力减少49.5 kN,50°处增加138.5 kN.

进一步分析盾构机接收前后隧道弯矩和轴力变化的原因,大概可以归结为以下几方面: (1)联络通道贯通后,联络通道对向的主隧道侧土压力会减少.(2)由于管片侧向的土压力减小,Z2 环上、下两端弯矩增大,侧向弯矩减小;Z1 环由于侧向千斤顶顶撑作用,弯矩变化与Z2 环不同,土压力减少时,千斤顶推力会将管片向外推进,以补偿侧向土压力的损失,所以Z1 环腰部60°、90°及105°处的弯矩变化比Z2 环60°及85°要小.(3)在台车及盾构机自重作用下,隧道下沉,此时隧道上部土体与管片的接触会稍微减弱,下部土体与管片的接触会略微增强,这种影响主要体现在直接承受台车荷载的Z1 环上,使其30°处的弯矩减小,而155°处的弯矩增大.

3.1.5 主隧道清空

联络通道施工完成后,台车移出主隧道,千斤顶顶撑荷载也随即卸除.受此影响,主隧道“横鸭蛋”变形得到恢复.Z1 环50°处弯矩增大13.1 kN·m,90°、105°处弯矩分别减小27.4、28.8 kN·m;Z2 环30°处弯矩有轻微减少,为6.9 kN·m,而50°、85°处弯矩分别增加58.3、41.9 kN·m,大体隧道上下端弯矩增加,而腰侧弯矩减少.轴力变化规律与弯矩大体相似,Z1 环50°处轴力增加173.4 kN,Z2 环30°处轴力减少46.7 kN,而85°轴力仅增加0.2 kN.管片内力变化规律与台车就位及油压千斤顶顶撑作用刚好相反.总体而言,联络通道施工完成后,主隧道的侧向土压力减少,主隧道的“横鸭蛋”变形会进一步加剧,所以台车移出后,主隧道顶部轴力较管片拼装后要小,侧部轴力较管片拼装后要大.

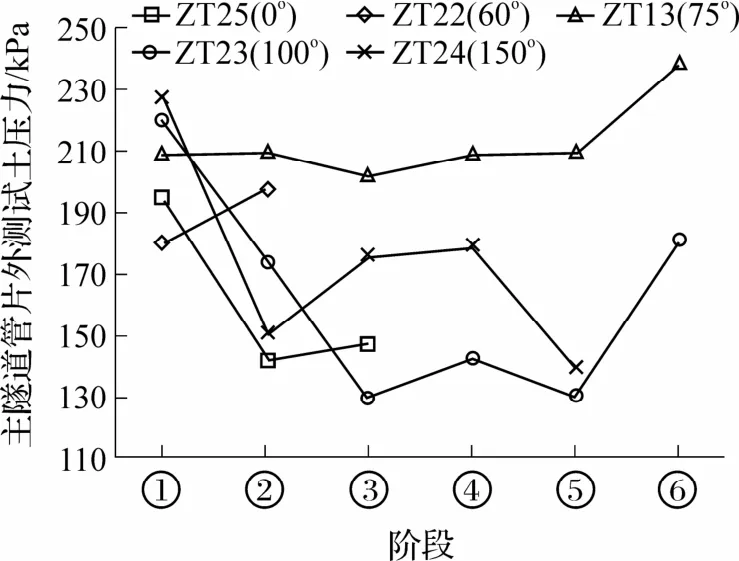

3.2 联络通道施工对主隧道土压力的影响

联络通道不同施工阶段主隧道土压力测试结果如图13 所示.由图可见: (1)台车就位后,由于台车及接收套筒内的砂浆自重,隧道出现下沉,导致上部管片与土体接触减弱,而下半部管片与土体接触增强.如拱顶0°处土压力减小了53.1 kPa,75°处位于挤压边缘,土压力仅变化0.4 kPa,100°及150°处因隧道下沉,土体产生大量的超静孔压,土压力减小了45.8 kPa 和76.7k Pa.(2)千斤顶顶撑力施加后,主隧道上、下端的土压力均有所增大,拱顶位置增加了5.6 kPa,150°处增加了25 kPa;两侧管片出现了内凹变形,管片与土体接触减弱,75°及100°处土压力分别减小8.6 kPa 和44.7 kPa.(3)主隧道管片切削时,受刀盘切削推力的影响,管片外土压力均有增加,越靠近管片侧面中心,其土压力增加的越多,100°位置的土压力变化较大,75°及150°处增量较小.(4)盾构机接收完成后,主隧道上半部土压力变化不大,75°处测点土压力仅变化0.2 kPa,而主隧道下部土压力出现减小,所以100°及150°处的土压力分别减小了12.7 kPa 及40.5 kPa.(5)台车移出和油压千斤顶顶撑荷载卸除后,隧道两侧管片“横鸭蛋”变形进一步恢复,所以管片腰部土压力相应增大,75°处增加了29.1 kPa,100°处增加了50 kPa.

图13 不同施工工况下主隧道土压力测试结果

4 结论

本文对盾构法联络通道T 接部位不同施工阶段的管片内力和土压力进行现场测试,分析了管片内力及管片外的土压力,得到如下结论:

(1)联络通道施工对主隧道内力的变化存在显著影响,但影响量相比隧道结构的强度还是很小,所以联络通道施工不会危及主隧道结构安全,其施工影响完全在可控范围内.

(2)联络通道施工完成后,Z1 环和Z2 环的弯矩变化量最大值分别为-45.6 kN·m 和50.0 kN·m,变化率分别为-70.0%和66.0%;Z1 环和Z2 环向轴力最大变化量为136.4 kN 和-430 kN,变化率分别为8.0%和-22.3%.可见,联络通道施工对主隧道弯矩影响大于轴力,对Z2 环的影响大于Z1 环.

(3)台车就位和千斤顶顶撑作用对主隧道弯矩有较大影响,两种施工工况都会使隧道产生“竖鸭蛋”似的变形,引起拱顶和拱底区域弯矩减少,拱腰侧弯矩增大.台车就位会导致隧道上半部土压力减少,而下半部土压力增加;千斤顶顶撑力作用使得隧道顶部和底部的土压力明显增加,但主隧道侧向轴力由于竖向荷载的拉伸作用反而可能有所减少.

(4)主隧道管片切削过程会导致主隧道内力有轻微减少趋势,这与隧道侧向土压力减少有关,由于顶撑力的存在,管片切削总体对主隧道内力影响不大,但Z2 环比Z1 环受管片切削的影响更为明显,隧道清空后的隧道内力变化与台车就位和顶撑作用下的内力变化规律相反.