动车组单车自动校线及耐压试验方法

2022-12-01耿天宇房少君吴世杰崔珍波

耿天宇,房少君,吴世杰,闫 君,崔珍波

(中车青岛四方机车车辆股份有限公司,青岛 266100)

0 引言

目前,随着动车组电气功能的不断升级,车辆线缆数量越来越多,回路接线状态越来越复杂。针对动车组单车校线、绝缘耐压试验过程中出现的人工测试周期长、人为因素导致测试结果错误,手动测试容易导致测试覆盖性不全、测试错误的情况出现[1]。运用自动测试系统替代人工测试避免人工失误,缩短试验周期,提高测试准确率成为一种必要和可能。

现阶段,人工检测耗时费力,因此避免测试中的人为因素问题,将原来人工测试改为自动测试,提升单车自动校线、绝缘及耐压测试的检测效率和生产质量。

动车组单车自动校线及绝缘耐压测试系统,用于动车组线缆、电气柜、操纵台等机柜线缆的自动校线、绝缘、耐压功能性能的测试需求,一次性完成产品的所有测试要求,并生成测试数据报告。

可移动的单车自动校线及绝缘耐压测试系统,实现电气综合测试的人机交互功能,提升电气测试检测的使用效率,实现对单车电气组件线缆的自动校线、绝缘、耐压性能的自动化测试,减少电气组件的测试时间,提高测试效率[1]。

本文通过对单车校线、绝缘耐压试验的长期经验积累,结合多种产品车型项目的试制验证,给出一套适用于动车组单车自动校线、绝缘和耐压测试的试验方法。该方法保障了测试系统的高可靠性、实现了不同动车组项目间的转换。相比于传统的人工测试方法,其自动测试的测试效率和测试准确率更高。

1 系统组成及原理

1.1 系统架构

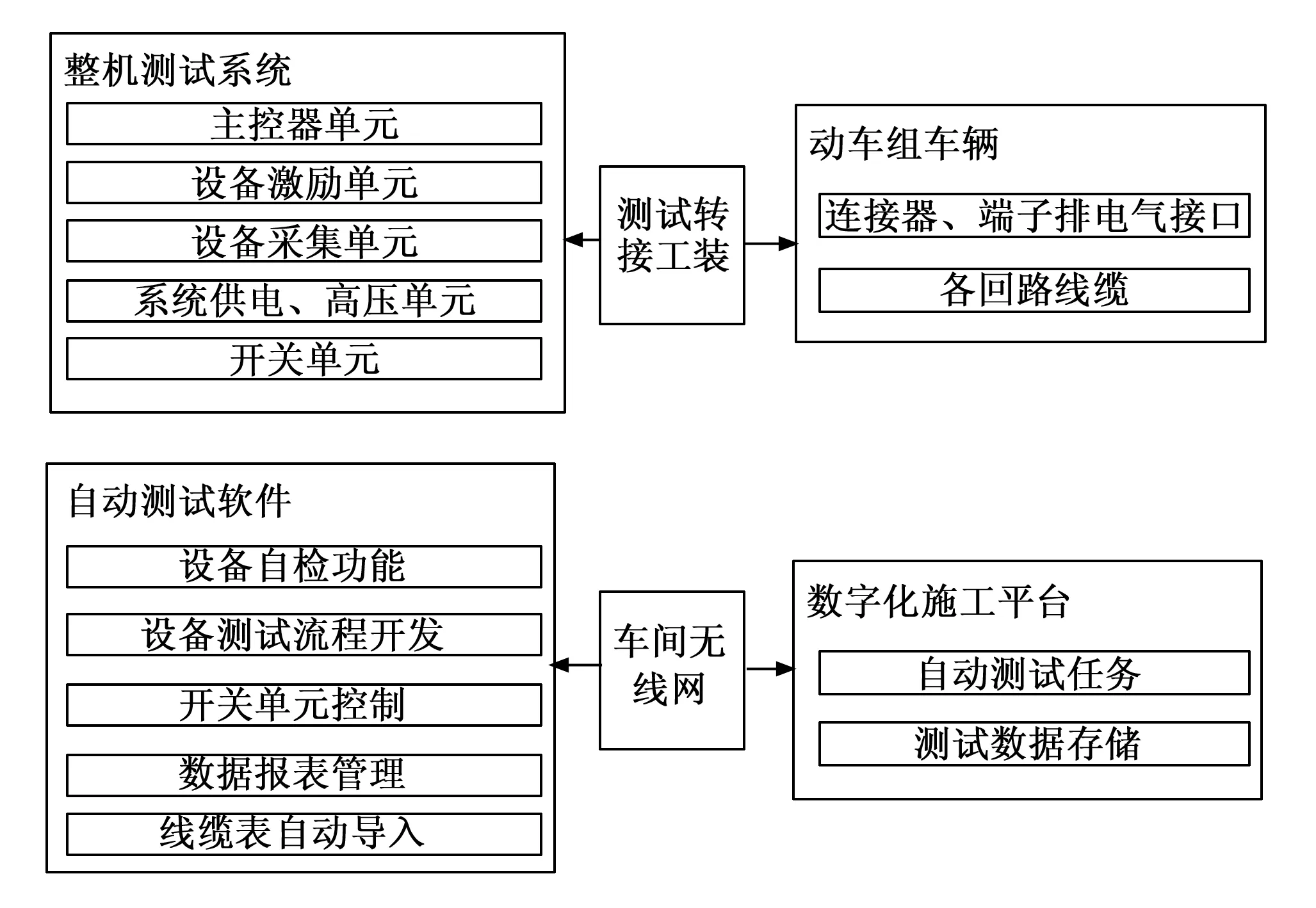

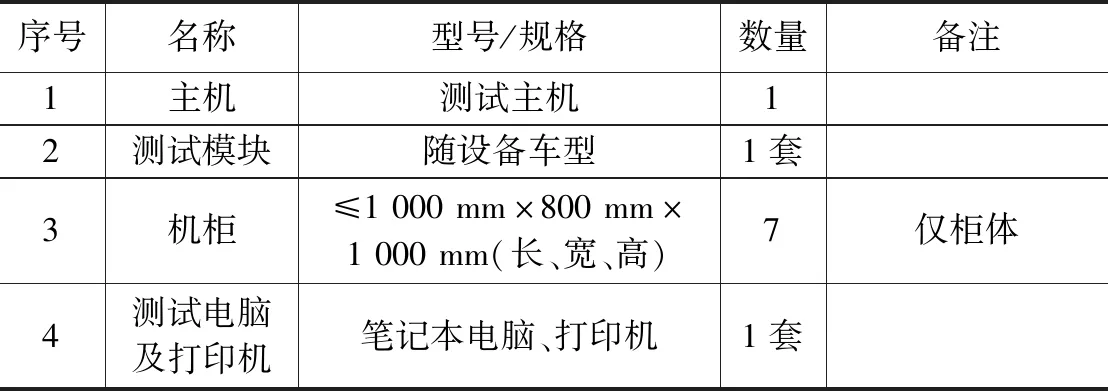

单车自动校线及绝缘耐压系统包括:整机测试系统、转接工装、测试设备软件、数字化施工平台。单车自动校线及绝缘耐压总体系统架构框图如图1所示。

图1 系统架构框图

1.1.1 整机测试系统

整机测试系统包括:主控器单元、系统激励单元、系统供电单元、开关单元。所有的主控器单元、直流高压电源、供电电源灯硬件设备集成安装在可移动的机柜中,每个开关板为128路,每个开关单元有10个开关板,16个开关单元通过级联组成20 480个测试点位。系统有对外预留电缆接口、通讯接口、供电接口以及相应配套工装线缆。

主控板实现电流/电压采集、漏电流采集、继电器板控制、恒流源激励控制、直流高压激励控制、校线/绝缘/耐压/继电器等性能测试、功能切换和测试数据上传等功能。

组合高压电源可输出5 V、12 V等多种电压,满足嵌入式控制器、主控板和继电器板的供电需求。

继电器开关单元负责被测通道切换控制;可实现任意两点、一点对多点的通道切换。分布式继电器开关单元之间通过两束(高压、低压)线缆级联,实现开关单元的通道扩展[2]。

1.1.2 测试转接工装

测试转接工装:由转接工装连接器、工装线缆组成,自动测试设备与被测车辆通过测试转接工装实现电气连接。转接工装连接器分别适配测试设备和被测车辆的电气接口。试验时将转接工装与测试设备和被测车辆的电气接口相连,形成电气回路。

1.1.3 测试系统软件

测试系统软件,通过划分合理的软件模块,完成系统测试流程二次开发、开关单元控制、线缆表自动导入、数据报表管理等工作。单车自动校线及绝缘耐压设备采用预留开关单元可扩展结构形式,支持测试通道的扩展。嵌入式控制器采用windows7/10操作系统,安装系统测试软件,通过HDMI/VGA口外接显示器,构成用户交互平台,完成对底层硬件的测试命令下发和测试结果的回传。

1.1.4 数字化施工平台

数字化施工平台:为整机测试系统开发的数据交互平台。整机测试设备内部有网络通信模块,通过车间无线网络及适配的接口协议实现与平台的数据传输。最终实现,通过数字化施工平台下载自动导通及绝缘耐压测试程序,并将全部的测试结果数据将回传至平台。

1.2 系统原理

1.2.1 导通电阻测试原理

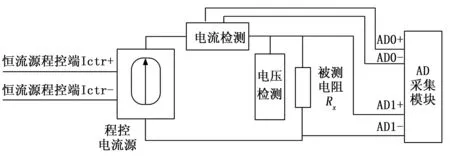

导通电阻测量采用恒流源法测量原理。

图2 导通电阻测量采用恒流源法测量原理图

恒流源的输出电流大小由主控板CPU程控控制,恒流源通过主控板导通电阻功能控制电路切换,采集流过被测电阻Rx的电流I和电压U,通过公式Rx=U/I计算得到。

恒流源输出控制电路实现对直流恒流源的输出控制。通过程控改变直流恒流源的控制端电平大小,可以改变恒流源输出。

1.2.2 绝缘测量模块

采用漏电流法测量绝缘电阻,外加直流电压加到被测通道。如果该通道与其它芯线、电缆壳体、地绝缘,则其余芯线对地就不会有漏电压,否则,就会检测到漏电压。

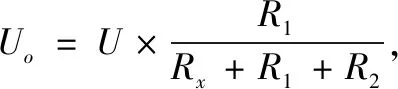

绝缘电阻测量原理如图3所示,U为所加的测试电压,Rx为待测绝缘电阻,R1、R2为已知的标准电阻,当绝缘电压为U,加在绝缘测试电路后,根据全电路欧姆定律可知:

A/D转换电路在测量出Uo后,便可根据上式计算出绝缘电阻Rx[3]。

图3 绝缘测量原理图

根据电路原理可知,选择不同电路参数,可以达到不同测试范围。为保证绝缘电阻采样电压的动态范围在AD测试量程范围内,根据施加绝缘激励高压的不同,采取电阻分档控制方式,保证在全量程范围内绝缘电阻的测量精度。

绝缘耐压控制电路实现对DC1500V高压的输出控制。通过程控改变直流高压模块的控制端电平大小,可以改变高压模块输出。

1.2.3 交流耐压测量模块

交流耐压测量采用漏电流法测量原理,施加交流高压源被测测电缆的两端,如果被测电缆某一根芯线与其它芯线、电缆壳体、地绝缘,给该芯线施加交流电压,则其余芯线对地就不会有漏电流,否则,就会检测到漏电流。耐压测量原理是交流高压加到被测电缆的两端COM1、COM2,通过一个电流传感器检测其漏电流,限流电阻的作用是对交流高压电源起保护作用,防止短路烧坏电源。

交流高压通过高压检测分压电路分压,实时采集交流高压输出,送到AD采集模块实时采集交流输出高压。交流耐压测量原理图如图4所示。

图4 交流耐压测量原理图

交流耐压控制电路实现对AC1500V高压的输出控制。通过程控改变交流高压模块的控制端电平大小,可以改变交流高压模块输出。

2 测试指标及功能

2.1 测试指标

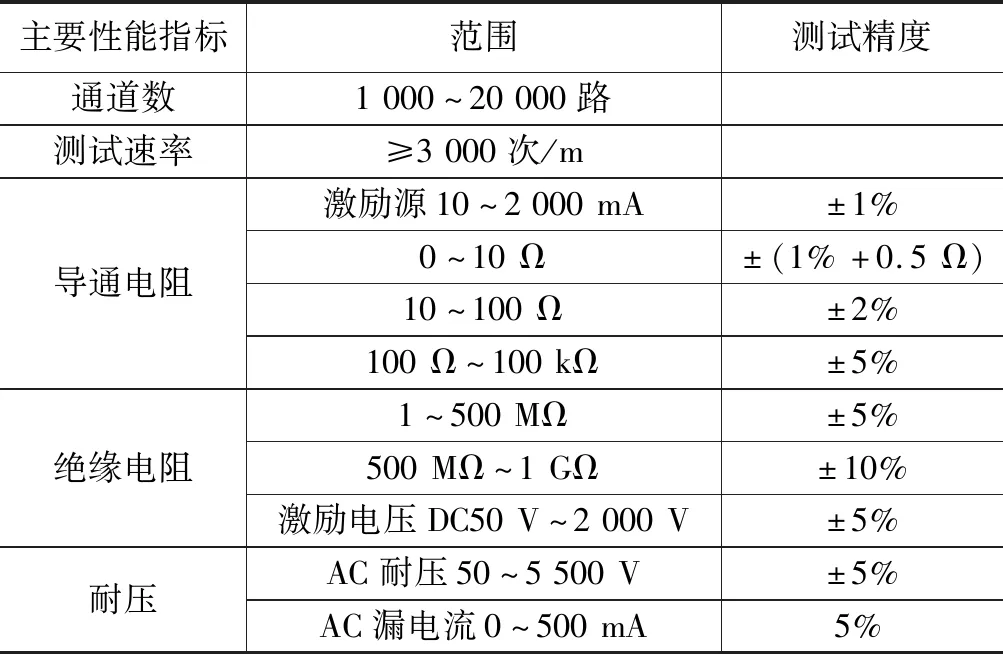

自动测试系统校线测试速率3 000次/分钟,测量电阻值范围为:1 Ω~100 kΩ。

绝缘测试的电压输出范围是:DC50 V~2 000 V,绝缘电阻测试范围:0.1 MΩ~1 GΩ。耐压测试系统输出交流电压范围为AC50 V~5 500 V,耐压试验要求无闪烙击穿要求,系统试验的保护泄漏电流阈值可设定的范围是0~500 mA。主要测试指标见表1。

表1 主要测试指标

2.2 功能

单车校线及绝缘耐压自动测试系统,可根据单车校线及绝缘耐压的不同逻辑状态,自动完成单车校线及绝缘耐压的性能测试;自动测试设备具备测试报告自动生成功能,测试报告包含测试人员、测试时间、工作种类、测试结果等信息,具备存储功能;设备在自动测试过程中需要人工干预时,可自动弹出对话框进行提示和交互操作;设备具有自检、自校准功能,在测试前可进行自检检查设备功能是否正常。可通过计量参数据值进行校准;设备具有较好的二次开发功能及扩展性。

2.2.1 自动校线功能

可完成整车线路接线关系的校对。自动校线功能完全按照设备名称、子设备名称进行点位测试,通过测量回路电阻值,并与系统设定的电阻阈值进行对比,判断回路的导通性。涉及到回路中所带设备件,其自身带有一定阻值,通过测量回路实际电阻值来判断设备接线情况。例如,车辆的伴热回路,通过测量该回路伴热阻值是否在计算电阻值范围内来确认伴热带接线关系是否正确。涉及到串联二极管的回路,利用二极管的单向导通性,测量二极管正向、反向压降来判断回路二极管接线情况。

2.2.2 线间绝缘测试功能

绝缘测试根据物理地址可进行分组扫描,扫描分为:高阶扫描、低阶扫描、全阶扫描。对动车组车辆侧连接器,可实现芯线间绝缘测试、芯线对连接器外壳的绝缘测试。

2.2.3 自动耐压功能

满足整车工频耐压试验要求,对车辆直流回路电压施加值一般在:AC(800~1 600)V;交流回路、高压回路电压施加值一般在AC(1 900~5 500)V。自动耐压设备的板卡、继电器等电气元件应满足高压回路施加电压值的电抗性要求,同时配置高压输出电源。为保证高压及交流回路耐压60 s过程中,其他回路接地的条件,在执行高压或交流回路耐压试验时,直流回路的继电器需保持动作状态,以确保直流回路接地的持续性[2]。

2.2.4 数据交互功能

数字化施工平台通过车间无线网络通信可以实现与自动测试设备的数据交互。可将不同车型平台项目的自动测试任务作为测试程序运行直接下发至本地设备。自动校线及耐压试验结果可以回传至平台进行存储及查看。

3 测试软件及方法

测试软件主要完成用户管理、TP开发、测试执行、报表管理、系统自检、系统校准等功能,与主控板协调实现线缆自动高效测试。上位机的辅助功能包括:系统自检、帮助、设备状态信息收集等。

测试软件在安装有Win7 64位中文版操作系统的上位机笔记本中运行,通过TCP/IP协议与主控板通讯,完成指令下发,测试数据接收,控制主控单元,实现自动测试。主要软件功能模块包括:用户管理、流程编辑、测试执行、报表管理和系统自检校准等。测试系统软件功能框图见图5。

图5 测试系统软件功能框图

使用人员根据需要设计不同的测试流程,生成测试程序,在测试执行界面执行测试并生成测试结果,测试结果可以即时导出或在报表程序中查看、导出等[4]。

测试软件通过解析Excel校线表生成测试系统可执行的测试流程文件(.TP),再由流程解析引擎依据通讯协议形成校线测试指令、绝缘测试指令、耐压测试指令、二极管测试指令等,经LAN通讯发送给主控板,由主控板执行相应测试。测试软件通过LAN通讯接收主控板发送的测试结果,用于显示和存储。上位机软件具有历史数据报表功能,可输出Excel格式、Word格式的报表[5]。

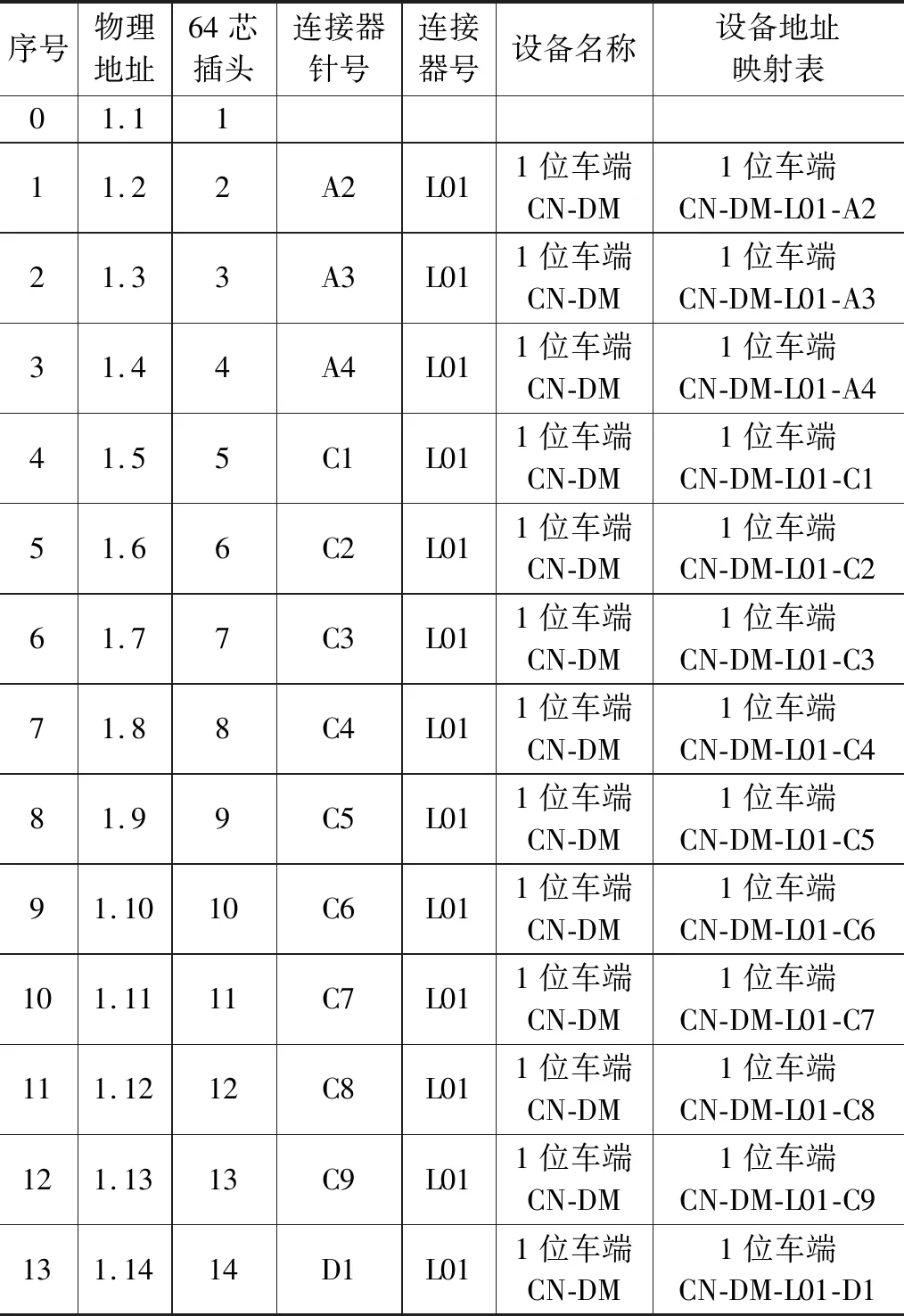

根据测试线缆的分布情况确定每个测试机柜的物理地址分布,并将测试线缆的地址和设备厂家自身的地址进行匹配,制作测试线缆和设备地址的映射表。设备地址分配表如表2所示。

表2 设备地址分配表

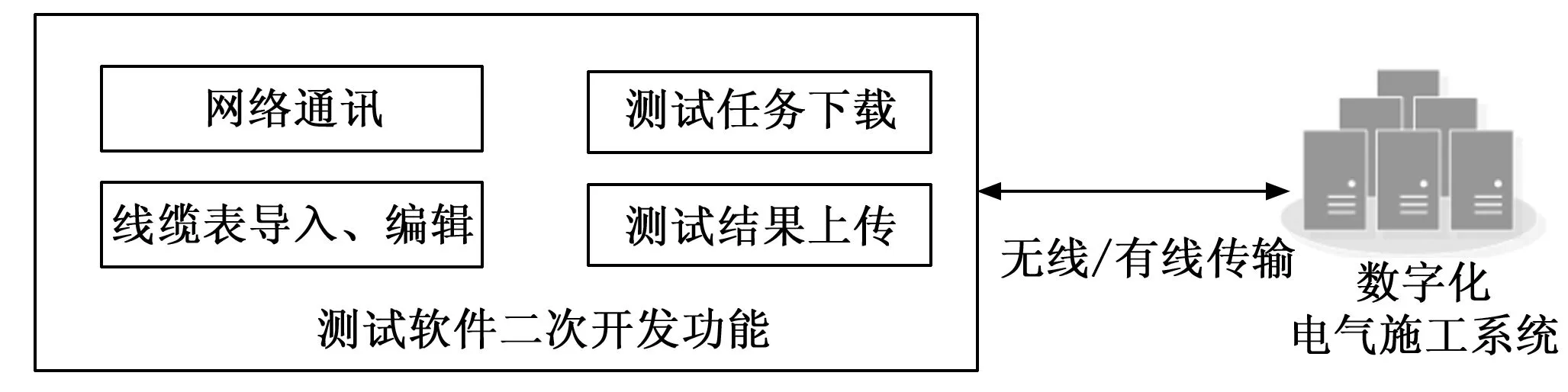

系统需具备与四方数字化电气施工平台远程数据交互能力,实现从EPE系统测试任务下载,测试数据上传,因此,需在原有系统软件的基础上,开发相应功能模块。

图6 系统软件二次开发功能图

系统软件二次开发主要功能如下。

1)网络通信:

网络通信功能开发,实现与数字化电气施工系统的无线/有线两种方式连接。

2)线缆表导入、编辑:

线缆表采用Excel格式编辑,系统软件通过导入、解析Excel线缆表自动生成可执行的测试程序。

3)测试任务下载:

系统软件与数字化电气施工系统数据库连接,查看不同车型的测试进度,并根据测试进度下载待执行的测试任务,并自动解析生成可执行测试程序。

4)测试结果上传:

系统软件与数字化电气施工系统数据库连接,将测试结果文件按照数据格式解析并通过上传接口上传到数字化电气施工系统,实现测试数据数字化同步管理。

4 电气参数测试

4.1 车辆电气接口与设备布置

4.1.1 列车编组

动车组车辆项目的编组多种多样,动车组整车自动测试过程为单车试验,即测试对象为单个车辆。试验时按照车型划分,逐一进行电气测试,各车辆测试合格后再进行车辆编组调试。

4.1.2 车辆电气接口特点及设备布置

动车组项目的车辆电气系统复杂,接口种类多样,线缆数量多。车内电气设备大量布置于车辆侧顶及座椅下部。车辆采用OT接线端子、连接器或接线端子排型式连接。使用接线端子排的部位主要有:LJB1,LJB2,门控器端子排,TIMS接线端子排,电气柜TB-S接线端子排,信号柜ATC接线端子排等,其余电气设备采用了大量的连接器接口型式。针对自动校线及耐压测试试验,需通过转接工装将车辆端的设备电气接口作为外接点接入到测试系统端,实现回路的贯通。

4.1.3 自动测试系统布置

固定式台位测试:

基于具体电气设备布置、测试线缆数量、测试接口、生产节拍,采用固定式台位测试方法。测试系统机柜整体固定布置于厂房内,并划分专门测试区域用于自动测式试验区域,可应用于双台位车辆测试。该方法方便测试人员试验前整备与试验测试,顶层设计转接工装可固化(线缆长度、位置)可熟练收放线操作,方便试验。

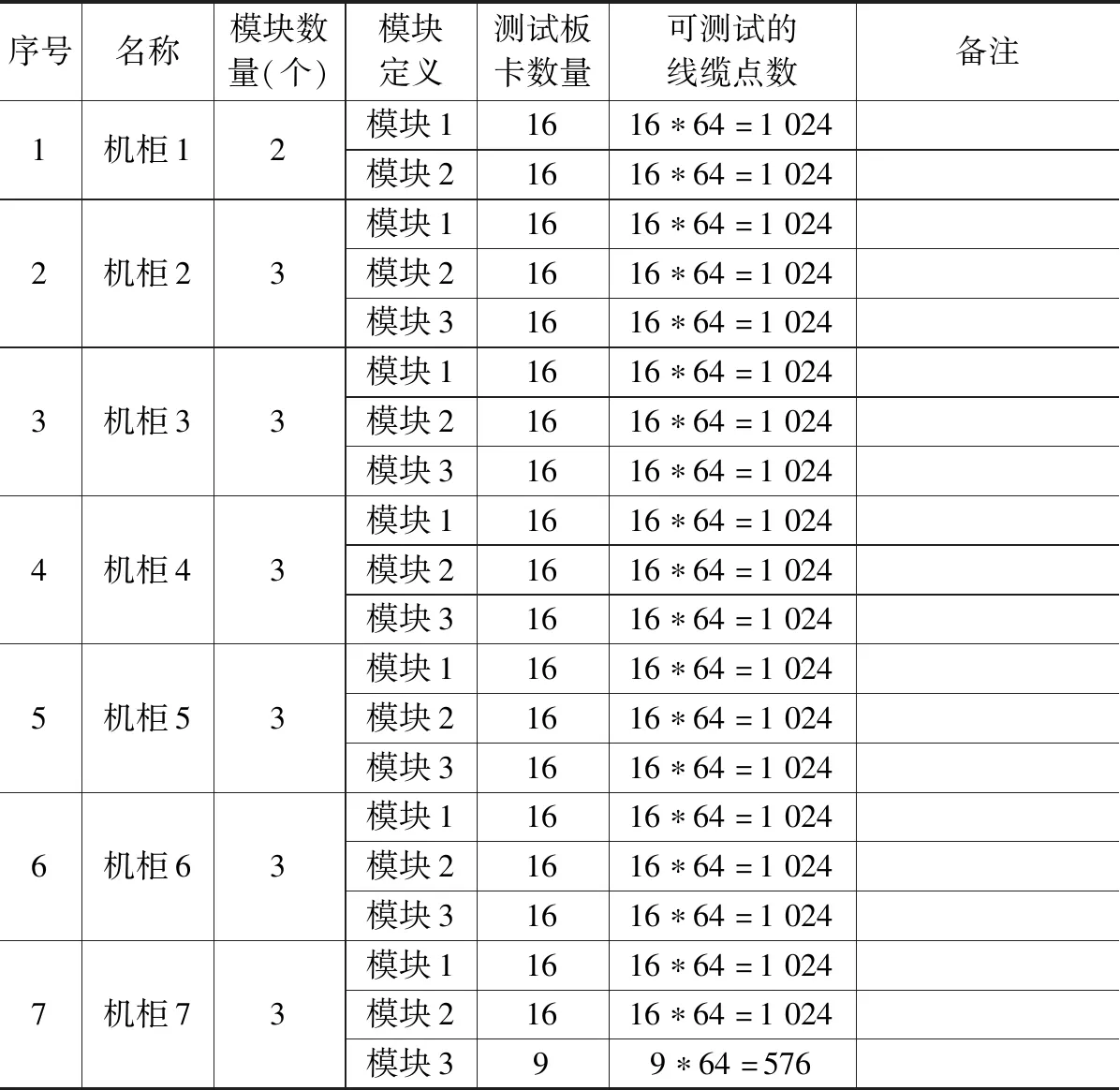

各电气柜内测试模块及测试点数分配见表3。

机柜布置按照车辆电气设备布置该平台有蹬车区域,周围2米内不允许围挡。针对现场实际情况,机柜的安装位置变更,到车辆二位端的相关及部分机柜的转接线缆长度及插接位置需优化。

非固定台位测试:

基于非固定台位自动校线耐压测试方法,设备测试主机及测试分布模块之间通过电源线、通信线进行级联。测试机柜底部安装有方向轮便于柜体移动及调整。各测试模块安装在测试机柜中,自动测式准备过程中,测试机柜按照车辆的布线方式,分别布置在被测车辆两侧及端部。车上线路测试部分的转接工装经过车辆的侧车门及端门布置到车上,转接工装的布置及测试机柜分布摆放方式采取就近原则。

表3 测试机柜模块和测试板卡布置表

4.1.4 测试模块布置

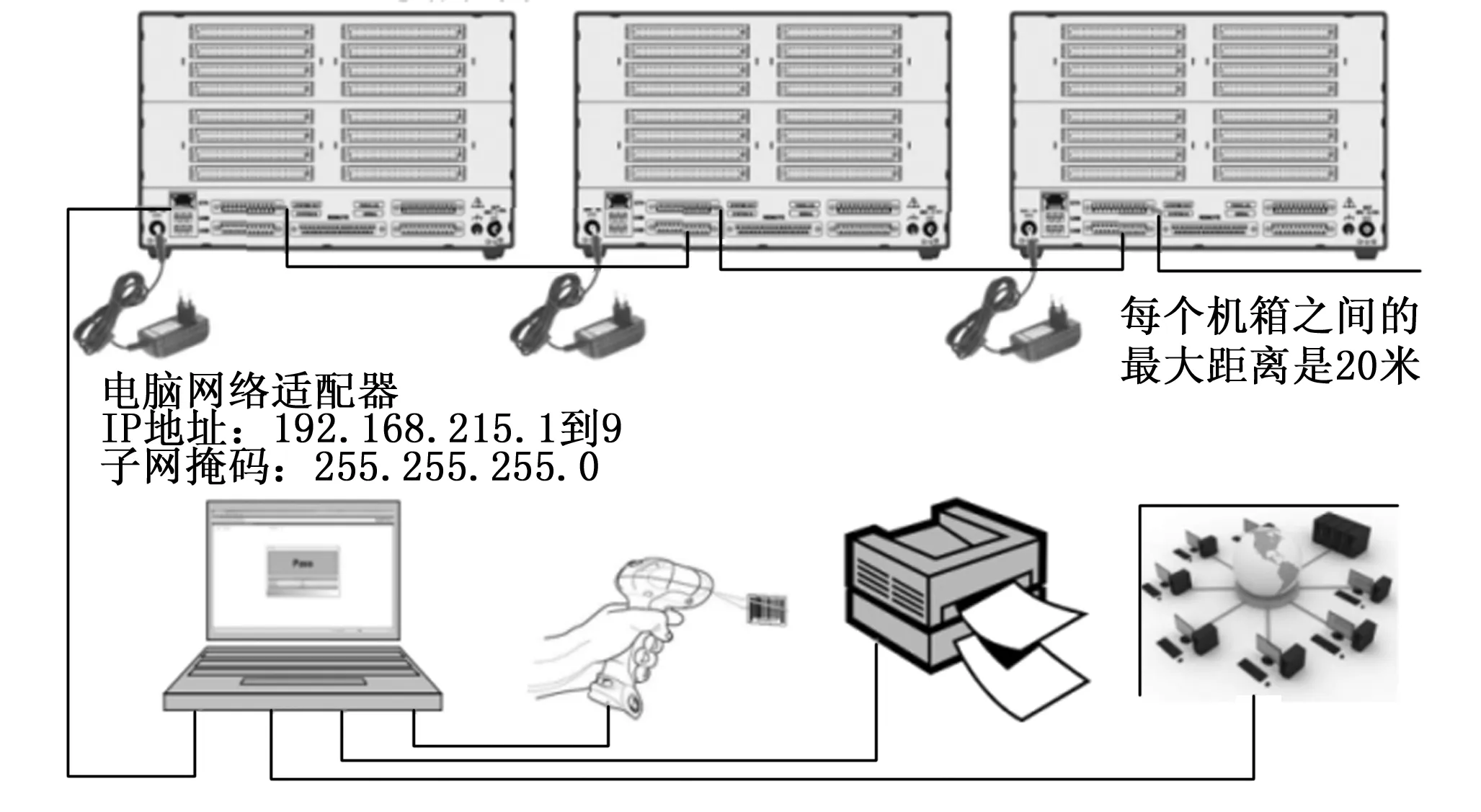

测试模块一般安置在测试机柜内部,各模块之间的供电、通信通过内部的级联走线进行连接,测试系统之间形成跨接[6]。测试系统级联分布图如图7所示,测试系统级联分布表见表4。

图7 测试系统级联分布图

表4 测试系统级联分布表

4.2 转接工装配置方法

一般的转接工装接线,需要使用大量的转换电缆实现自动测试,测试前的准备时间繁琐且时间长,且灵活性差。工装转接的线缆长度一般在(10~15)m范围,以保障不同车型设备位置不同的兼容性。工装的线缆应选择轻量化材质,以保障在收放工装线缆过程尽量方便。同一线束的转接的工装应定义线束号,不同区域工装有色带区分。

工装的端部由色带捆扎来划分不同连接区域,试验前整备过程中,按照车型、色带进行区分,避免线束存放及连接工装混乱。对照各车型工装明细来连接工装。在试验后以工装线束的色带区分整理存放。

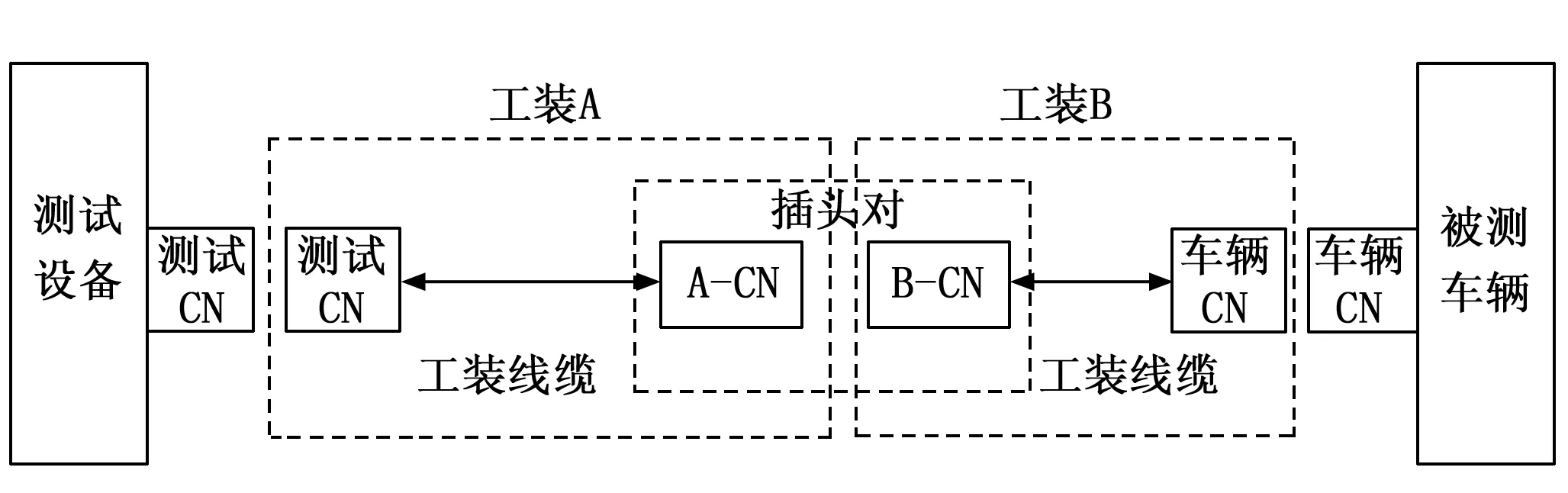

不同项目之间,车辆端使用的连接器型号、品牌不同。为实现不同项目之间的快速切换,测试的转接工装设计采用分段式结构实现。工装有两段,分别定义为A段测试系统端工装,B段为动车组车辆端工装;A段与B段的转接工装之间中转使用5芯、10芯模块的连接器插头对实现。自动测试系统电气回路路径:自动测试系统-A段工装-5芯、10芯插头对-B段工装-动车组。当需要完成其他项目车型时,整体替换B段工装,重新完成AB段工装对接即可实现新项目路径的转换。实现项目灵活快速的切换的效果[6],工装分段示意图如图8所示。

图8 工装分段示意图

4.3 探针测试方法

自动测试的试验流程为:线路校对—绝缘测试—工频耐压测试。在线路校对环节,车辆的接线故障需全部处理完毕后,才能进行下一环节测试。线路校对过程中出现的接线故障需快速排除,否则将影响整体的试验效率。为了提高测试过程中故障处理能力及排故效率,采用探针测试法来实现故障的快速排查。

根据被测线缆的两端特性,探针测试时,一端通过转接工装外接点接入测试系统,另一端通过探针表笔(内部探针与测试模块回路相连)碰触接线点位形成闭合回路,测试该段回路电阻值,判断线路通断。特殊情况下,为方便排查,也可通过双探针进行测试,即通过两个探针表笔接触被测回路两端进行测试。

探针测试时,系统界面将显示对应该点位的物理地址信息,同时显示实际对应的设备名称、子设备名称、针位号信息。试验人员通过测试系统显示的信息与接线图纸进行对照,逐一排查线路关系是否正确,快速准确的完成线号错误、接线错误、一线双号等情况的故障排查[8]。

涉及到较为复杂的多段导通关系故障排查时,也可使用探针表笔接触中间点位进行接线关系确认,快速定位故障点位。

例如,车辆线路关系为:A-B-C-D。此时,外接点位为A、D。A-D线路校对不通过时,可通过探针表笔轻触中间点B、C进行故障排查。通过探针分段测试A-B、A-C、B-D、C-D的导通情况,可准确定位故障点位。

探针测试方法,也可完成新项目转接工装线缆的线路测试与验证。当完成对转接工装连接器点位的物理地址定义后,可通过测试探针测试转接工装车辆侧连接器点位,通过系统显示的物理地址来确认接线关系及物理地址分布是否正确性[7]。

通过探针测试法可在自动测试设备与转接工装连接完成后的状态下进行测试核对,避免了工装连接环节导致的错误,可有效的提高测试准确性及测试效率。

使用探针测试法灵活方便,在验证及测试过程中有效帮助试验人员进行故障处理及定位。

4.4 整段测试方法

动车组单车自动校线、绝缘和耐压测试过程中,涉及到部分电气回路经过配电柜端子排或车下接线箱线排。一般自动测试经常适配不同规格、型号、品牌的端子排适配器来实现端子排测试点的外接。通过端子排适配器工装插接到端子排测试孔实现转接。

端子排适配器工装在插接过程中存在一定的插拔力,整排插接时存在其插接片与端子排接触不良的情况,部分测试插片插针与端子排接触不到位,导致测试结果有多处报错。试验过程中的排故周期较长,严重影响了测试效率及准确率。涉及到端子排中转回路将程序改编成整段校线及绝缘耐压测试。

将原本测试过程:a到b段、b到c段(b点位为端子排孔位),优化成a到c段,中间的b点位通过目视确认的方式。此方法不再使用端子排适配器工装,避免了端子排处因工装插接不良增加测试故障,降低试验效率的情况。同时无需制作不同规格、品牌、型号的端子排转接工装,节约了测试成本[9]。

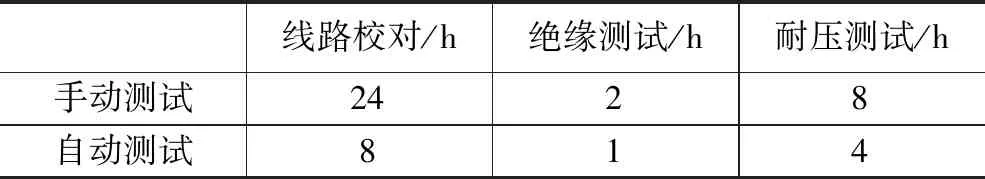

首辆试制车辆,车辆线缆多,连接接口多,经写实验证,手动测试:线路校对用时24小时;绝缘测试用时2小时;耐压测试用时8小时。自动测试:线路校对用时8小时;绝缘测试用时1小时;耐压测试用时4小时。手动自动测试用时对照表见表5。

表5 手动自动测试用时对照表

经过动车组单车自动校线及耐压试验方法的研制后,可大幅度提升测试的效率。根据上述动车组自动校线、绝缘耐压试验方法的研究与应用,与人工测试相比,测试效率提高了。

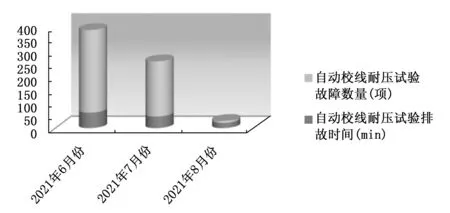

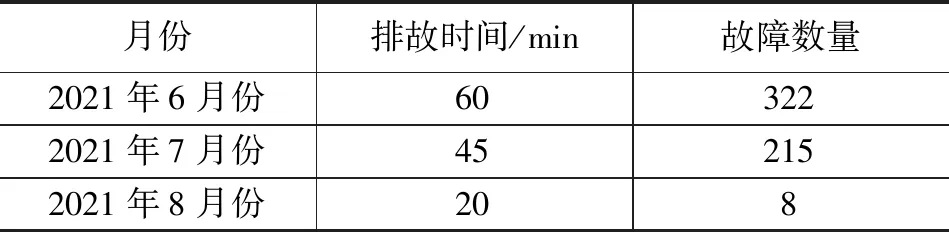

根据自动测试要求,从根本上解决故障发生数量,自动校线耐压试验故障发生数量统计如表6所示,排故数量对比如图9所示。

图9 排故数量对比图

通过整段自动测试方法,避免了端子排处因工装插接不良增加测试故障,降低试验效率的情况。对非紧固连接器在线缆端部进行固定,对紧固型连接器进行二次捆扎固定,以保障避免由于拖拽导致的影响及破坏。通过分段设计的转接工装实现项目的快速切换[10]。

表6 自动校线耐压故障统计

5 结束语

通过一系列验证,运用自动校线及耐压试验方法:转接工装配置方法、探针测试排故方法、整段测试方法。使用自动化测试方法来替代传统手动试验。自动校线及耐压试验方法提高了试验准确率及效率,满足了目前动车组多线缆、复杂回路的测试需求,可在不同动车组项目产品之间完成快速转换,缩短试验周期,提高测试效率,保证了新型动车组的生产质量。可解决自动测试验证运用过程中的很多实际问题,对自动校线及绝缘耐压试验的研究有深远意义。