玻璃微珠/环氧树脂复合材料制备和性能研究*

2022-12-01蓝江河肖礼康高志鹏熊政伟

蓝江河,肖礼康,杨 佳,刘 艺,高志鹏,刘 倩,徐 刚,熊政伟

(1 西南应用磁学研究所,四川 绵阳 621010;2 中国工程物理研究院流体物理研究所,四川 绵阳 621900;3 西南科技大学数理学院,极端条件物质特性联合实验室,四川 绵阳 621010)

近年来,随着我国经济的快速发展,对用电的需求量日益增多,这对大规模远距离输电系统提出了更高的要求,特高压输电行业也受到国家及政府的高度重视,陆续出台的产业政策也鼓励和推动了特高压行业的发展和创新。电抗器可以通过动态稳定输电线路的电流,控制潮流达到提高线路传输功率的效果而被应用于特高压产业链中[1-2]。电抗器的使用长时间处于高压环境中,其内部绝缘层往往会由于热老化和匝间绝缘击穿等问题而影响其使用寿命,因此必须解决绝缘材料导热性能差的问题,并且进一步提高其绝缘、击穿等电气性能[3-6]。

为了使所有电气设备安全可靠地运行,设备中使用的绝缘材料应具有优异的介电和热机械性能。许多高压电力设备的电气绝缘是环氧树脂基材料,在设备运行时,它会受到不同类型的放电。这些放电产生的电子和离子轰击使环氧树脂绝缘逐渐退化,电离产物也可能与绝缘体发生化学反应。放电区域的高温也可能导致绝缘性能的退化[7]。放电的综合作用以及放电引起的退化会增加损耗,最终导致绝缘系统的电气故障。因此,这种聚合物的电击穿强度是大多数电气元件的一个重要限制现象。为了满足某些功能要求,如更高的机械强度,更好的散热能力等,大多数用于高压应用的聚合物绝缘体使用微米大小的填料。随着纳米技术的出现和纳米填料的容易获得,人们正在进行各种研究,以研究纳米填充聚合物复合材料在不同高压应用中的特性。

环氧树脂(EP)因其优异的物理、化学和电气绝缘性能,被广泛应用于电力电子设备、航空航天、军事应用和电子产品等领域[8-10]。然而,它固有的较低的热导率使它不适合高温(HT)应用和高频环境[10]。适当添加无机填料(BN、SiC、AlN、Al2O3、SiO2等)可提高EP的保温隔热性能[8,11-14]。大尺寸(几十微米)填料的加入可以显著提高聚合物复合材料的导热性能。然而,这不可避免地使混合物更加粘稠,降低了电击穿强度。另一方面,小尺寸填料(<10 μm)有利于提高材料的击穿强度。然而,由于它们在宿主聚合物基体中引入了更多的界面[15],因此导热性能较差。因此,同时提高EP的热绝缘和电绝缘性能对于高温和高频的应用至关重要。

不同尺寸填料的组合是制备复合材料的极好解决方案,即混合复合材料,具有更好的导热性能和电绝缘性能[8,16]。近年来,一些研究对聚苯乙烯基杂化复合材料的热电性能进行了研究。Bian等[8]和Yao等[17]分别采用BN/Al2O3和BN/AlN的组合来改善EP的热电性能。Yang等[12]添加碳纳米管(CNTs)和BN,获得了高导热和电绝缘的EP复合材料。Han等[13]将BN和SiC纳米线结合在一起,以同时增强EP的热性能和电性能。Chen等[18]和Chao等[19]分别用微纳米AlN和微米AlN/纳米Al2O3掺杂EP,同时提高了热学和电学性能。

相比于BN、SiC、AlN、Al2O3无机填料,玻璃微珠材料易得,填充颗粒尺寸易调控,更容易获得各种尺寸填料的组合,对环氧树脂的热学和电学性能的提升可能起到更明显的作用;同时玻璃材质价格更便宜,更利于工业材料大批量生产。到目前为止,对不同尺寸玻璃微珠填料组合填充的环氧树脂复合材料的物性研究还较少。本文利用溶液共混法将不同尺寸玻璃微珠填料组合添加到环氧树脂基体中,通过固化工艺制备玻璃微珠改性环氧树脂复合材料,研究了玻璃微珠含量对复合材料性能的影响规律。

1 实验部分

1.1 样品制备

将环氧树脂材料E-44在60 ℃的干燥箱中预加热30 min,以此来提高其流动性;称取适量预热后的环氧树脂。按照环氧树脂E-44与固化剂D400质量比为2:1的比例加入固化剂。在60 ℃下用玻璃棒快速搅拌5 min,搅拌速率为120 r/min;加热搅拌均匀后的混合物溶液。将粒径30 μm和10 μm的SiO2球形颗粒按照1:1进行均匀混合。然后分别称取体积百分数为18%和35%的SiO2混合物放入烘箱中预热,将放预热好的填料加入到上述混合物溶液中;维持温度在60 ℃进行搅拌。搅拌速率保持在120 r/min。搅拌5 min,形成白色的混合物溶液。将掺料后的混合物溶液放入至真空泡桶中密封,混合物溶液温度在60 ℃;开始抽真空脱泡,抽真空到极限值后维持60 min,真空表读数为0.09 MPa。

在预热好的模具中均匀喷洒喷雾状聚氨酯脱模剂,然后将初步脱泡后的混合物溶液倒入至模具中,再将模具放入真空泡桶中,在常温下抽真空到极限值后维持30 min直至气泡消失,抽真空过程中真空表读数为0.09 MPa。将脱泡后的模具从真空泡桶中取出并放入精密鼓风干燥箱中进行固化成型。从干燥箱中取出模具并拆解,取出样品,获得玻璃微珠/环氧树脂复合材料。

1.2 样品测试

2 结果与讨论

2.1 显微组织

图1为不同体积分数的复合材料的断口形貌,复合材料中SiO2颗粒的分散较均匀,没有发生破碎现象。由图1a和图1b可以看出,当玻璃微珠体积分数为18%时,复合材料的截面形貌上残留的SiO2颗粒和环氧树脂紧密结合在一起。而添加35%玻璃微珠的复合材料残留的玻璃微珠和环氧树脂明显分开,且界面完整光滑(图1c, 图1d)。随着玻璃微珠体积分数的不断增加,玻璃微珠和环氧树脂的界面相容性变差。这是因为在玻璃微珠含量较低时,微珠和树脂间有较强的粘结性,后者将较好地对前者进行包裹。当玻璃微珠含量达到35%时,环氧树脂含量会随之降低,环氧树脂和玻璃微珠之间的粘结性变弱,微珠将会难以得到树脂的包裹,从而复合材料体系的缺陷增多,微珠很容易脱落。

图1 不同体积分数玻璃微粒改性环氧树脂复合材料的截面SEM形貌

2.2 力学性能

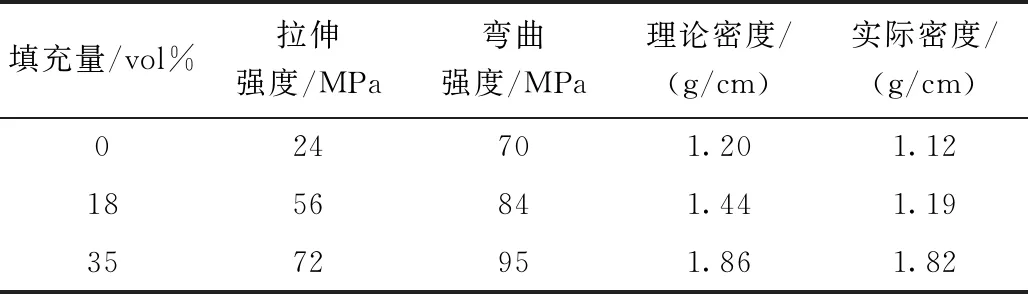

从图2可以看出:相同含量玻璃微珠改性环氧树脂复合材料的密度波动较小,说明复合材料成分均匀性较好;当玻璃微珠体积分数为18%和5%时,复合材料的平均密度分别为1.19和1.82 g·cm-3,随着玻璃微珠含量的增加,复合材料的密度增大,复合材料的理论密度数值以及实际密度数值都会不断降低。由表1可知,未掺杂的纯环氧树脂的拉伸强度和弯曲强度分别为24 MPa、70 MPa。随着玻璃微珠体积分数的不断增加,复合材料的拉伸强度和弯曲强度都有明显的提高,由于复合材料中玻璃微珠的均匀分散,形成了“海岛结构”且结构相对完整,刚性支撑作用明显,有效抑制了复合材料的塑性变形。

表1 玻璃微珠/环氧树脂复合材料力学性能参数

图2 不同体积分数玻璃改性环氧树脂复合材料的密度

玻璃微珠含量的增加导致微珠分布均匀性降低,加剧了微珠大面积团聚,使得分散过程中树脂里混入较多空气,受热后复合材料中形成较多的气孔,导致理论密度与实际密度存在较大的差异。

2.3 导热性能

不同体积分数玻璃微珠改性环氧树脂复合材料的热导率测试结果如图3所示。当玻璃微珠体积分数为18%和35%时复合材料的平均热导率分别为0.25 W·m-1·K-1和 0.31 W·m-1·K-1。与室温下纯环氧树脂的热导率(0.22 W·m-1·K-1)相比,玻璃微珠的加入增强了环氧树脂基体的导热性能。在过去的文献报道中,王诗成[20]、杨国清[21]等制备了单一尺寸SiO2颗粒填充的环氧树脂复合材料,所获得的热导率分别为0.18 W·m-1·K-1和0.197 W·m-1·K-1。在本文中所使用的多种尺寸玻璃微珠混合填充的方法,明显提升了环氧树脂基体的导热特性。

图3 不同体积分数玻璃改性环氧树脂复合材料的热导率随温度的变化曲线

随着填充量从 18vol% 提高至35vol%,复合材料导热性能明显提升。玻璃微珠较环氧树脂的热导率高,当玻璃微珠掺杂体积分数为18%时,玻璃微珠之间没有相互接触,玻璃微珠/环氧树脂复合材料的导热模型是串联结构,玻璃微珠对材料导热性贡献不大,因此热导率较低;当玻璃微珠的掺杂体积分数增加时,玻璃微珠相互接触,形成网链,此时复合材料的导热模型是并联结构,因此热导率上升。

2.4 介电性能

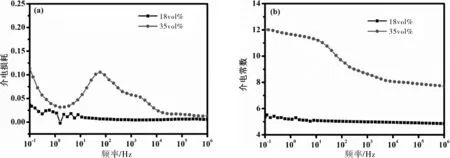

介电常数ε和介电损耗因子tanδ是电子封装材料中非常重要的参数。由图4可以看出:随着玻璃微珠含量的增加,环氧树脂复合材料的介电常数增大。在频率为50 Hz条件下,当玻璃微珠体积分数为18%和35%时,环氧树脂复合材料的介电常数分别为5.04和10.06。与纯环氧树脂在50 Hz下的介电常数(4.62)相比[22],玻璃微珠的添加使环氧树脂基体的介电常数增大,这是由于:(1)玻璃微珠的介电常数比环氧树脂大[23],在环氧树脂中添加玻璃微珠后使复合材料的介电常数增大,且这种作用与玻璃微珠含量呈正比;(2)在环氧树脂中添加微米颗粒会增大载流子的浓度、提高载流子迁移速率并引入大量的有机/无机界面,在电场作用下会导致更多的电荷迁移并在界面处形成局部积累,从而使界面极化增强[24];(3)当玻璃微珠含量较高时,微粒团聚加剧,环氧树脂与微粒间的相互作用力减弱,这也有利于极性分子的偶极取向,偶极子转向极化增强[25]。随着频率的增加,复合材料的介电常数缓慢下降,这主要与界面极化有关。极化反应并非是在外施加电场出现的一瞬间完成的,而是需要等待一段时间的,这便是材料的弛豫时间,界面极化的弛豫时间较长,无法跟随高频电场变化,只能在较低的频率下起作用[26],因此随着频率的提高,界面极化会逐渐消失,导致复合材料的介电常数逐渐降低。在低频(小于100 Hz)下复合材料的介质损耗因子增加更明显,这是由于介电响应极化机制主要为界面极化。随着玻璃微珠填充数量的增多,玻璃微珠与环氧树脂基体接触产生的界面越多,极化子在外电场的作用下穿越这些界面,从而产生电信号;这一过程在低频下体现得更加明显,因此又被称为低频界面极化机制。

图4 不同体积分数玻璃改性环氧树脂复合材料的介电常数(a)和介电损耗因子(b)

综上可知,本文中所使用的多种尺寸玻璃微珠混合填充的方法明显提升了环氧树脂基体的力学性能、导热特性以及介电性能。

3 结 论

采用溶液共混法,通过多种尺寸的玻璃微珠填料组合填充环氧树脂,获得结构致密的复合材料;通过对玻璃微珠填充含量的调控,系统研究复合材料的力学性能、导热特性和介电特性。随着玻璃微珠填充含量的增加,玻璃微珠相互接触,形成网链。这些结构的改变导致复合材料的拉伸强度和弯曲强度增加,热导率明显增大以及介电常数和介电损耗增加。与纯的环氧树脂相比,力学性能、导热特性和介电性能显著提升。因此,本文中所使用的多种尺寸玻璃微珠混合填充的方法可以明显提升了环氧树脂基体的性能,为环氧树脂基复合材料在电气设备中的应用提供了技术支持。