基于ADAMS的内曲线液压马达仿真与出现的问题分析

2022-12-01王鹏飞

王鹏飞 , 魏 刚

(长安大学工程机械学院,陕西 西安 710061)

0 引言

多作用内曲线液压马达是低速大扭矩液压马达中应用较多的一种[1-2]。该马达具有结构简单紧凑、低速稳定性良好、转速范围宽、传动效率高、启动性良好、寿命长等突出优点[3-5],性能参数难以测量。虚拟样机技术以经典力学为基础,先后以多体动力学理论和计算多体动力学为核心,并且随着计算机技术的发展,逐步成为现代复杂机械系统动力学仿真分析的重要手段[6]。ADAMS分析方法能进行动力学分析,输出位移、速度、加速度和反作用力曲线,简化所求问题,便于分析。在实际应用中,ADAMS分析方法能够减少实验次数,进而降低实验成本[7]。

在内曲线马达的动力学分析中,若要真实反映运动特性,则要正确设置马达受力、材料类型,也要定义马达运动副,尤其是滚子与定子导轨之间的接触副[8]。目前在内曲线马达的动力学分析中,对马达仿真过程中出现的问题的描述较少。

本文以内曲线径向柱塞液压马达为研究对象,对基于ADAMS的仿真过程与出现的仿真报错、滚子与定子导轨的接触副设置问题等进行研究。

1 仿真过程

1.1 模型导入

将外部马达模型导入ADAMS,通用格式为Parasolid(*.x_t),精确度能得到保证。导入前需要注意以下几点:1)内曲线马达需要在CAD建模软件中完成装配,同时设置滚子与定子导轨的高副接触;2)将ADAMS中的单位设置为MMKS,与模型的长度单位mm保持一致,以免模型导入后过小而显示不出。模型导入后点击刷新,页面出现模型。

1.2 零部件相关属性的添加

根据需求对马达零部件添加材料类型,也可以自己创建材料库中没有的材料。每种材料有对应的密度、杨氏模量、泊松比。计算精度允许时,可以对所有零部件添加钢材料。在各零件的信息中,可查看质量、体积、惯性矩等不同特征参数。

ADAMS中马达虚拟样机仿真与实际工况有所差别,在此基础上给予一定假设:1)在马达供油充分的前提下,忽略由于马达缝隙存在造成的泄漏;2)标准工况下,负载恒定,进出口压力油压力恒定,所以转速恒定;3)柱塞沿定子径向在柱塞腔内做径向运动,无旋转运动;4)存在相对运动的两零件之间有稳定的油膜存在,且摩擦系数不变。

1.3 运动副设置

内曲线径向柱塞液压马达内部含有多个装配关系,理解其结构、工作原理,正确设置各零件之间的运动关系是马达能够仿真驱动的必要条件。

以大地作为参考系,内曲线马达内部包含的运动副分为以下几类:固定副(大地与定子导轨);转动副(转子与定子导轨、滚子与柱塞);移动副(柱塞与转子);接触副(滚子与定子导轨)[9]。设置移动副时,运动方向所在直线应与对应坐标面保持平行。

负载和进出口压力恒定时,马达转速恒定。设定马达转速ω=120 r/min=720°/s。Function(time)为720d*time、Type为Displacement,表示转子单位时间内转过的角度为720°。

1.4 作用力的定义

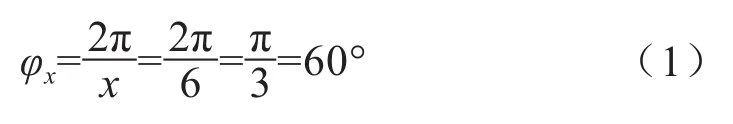

由内曲线径向柱塞液压马达的结构和工作原理可知,柱塞底部的液压力是马达的驱动力。在外负载恒定的工况下,高、低压液压油循环作用在柱塞上,通过滚子作用在定子上,定子的反作用力产生转矩。以六作用十柱塞液压马达为例进行分析。单个柱塞完成一次进排油过程对应的幅角:

相邻两个柱塞之间的间隔幅角:

内曲线马达作用次数x=6,柱塞数z=10,两者的最大公约数m=2。所以全部滚子都可以分为运动规律相同的两组,滚子1与滚子6、滚子2与滚子7、滚子3与滚子8、滚子4与滚子9、滚子5与滚子10。六作用十柱塞马达的定子导轨由六个相同的周期曲线组成,每组滚子在一个完整的吸排油过程中在所对应周期曲线上的位置点是一样的,它们所对应的液压作用力随时间变化的规律是相同的。作用在柱塞底部的液压力为:

式中,p为柱塞底部液压油的压力;d为柱塞直径。

内曲线马达标准工况下,设置高压油压力为35 MPa、低压油压力为1 MPa。柱塞直径为24 mm时,可知柱塞与高压油连通时液压力P1=15 833.627 N,柱塞与低压油连通时液压力P2=452.389 N。

使用ADAMS中的IF函数与AINT函数相结合来设置柱塞底部的液压力变化[10],优点是易于分析且马达仿真运动时间不受限制。IF(x1:x2,x3,x4):如果x1<0,返回x2;如果x1=0,返回x3;如果x1>0,返回x4。AINT(x):数字表达式x向绝对值小的方向取整,即取x两个临近整数绝对值的偏小值。

将周期曲线最底部的滚子编号为1,以该曲线初始最高点为起点,可知该滚子的初始幅角为φ0=φx/2=30°。滚子与柱塞一一对应,编号为n的柱塞对应的作用在底部的变化液压力为IF(x1:x2,x3,x4)。

代入参数为IF(TIME*720+30+36*(n-1)-AINT((TIME*720+30+36*(n-1))/60)* 60-30:15833.627,15833.627,452.389)。可以通过测量查看随时间变化的液压力曲线图。

为了仿真更加接近工况,可以根据实际在运动副中添加摩擦力。内曲线马达中,柱塞与压力油液直接连通,在柱塞腔中移动的距离大,需要根据实际工况手动添加两者之间的摩擦力。内曲线马达完成属性、运动约束、转速、作用力设置后,完成核心虚拟样机模型。

2 仿真过程中出现的问题及分析

2.1 出现仿真报错警告

内曲线马达在某一步的两零件连接关系设置完成后,进行仿真驱动,出现仿真失败的警告,从出现的警告页面信息中无法发现失败原因。此时仔细查看完整的页面警告信息,当出现“(b) A massless PARTS in the model.”表明有部分零件或所有零件缺少材料类型的设置。

与在ADAMS中建立的模型不同,自外部导入的模型,ADAMS不会默认添加材料类型,这表示各零件没有质量。根据牛顿第二运动定律F=ma,在物体质量为零的情况下,其加速度趋向无穷大。因而零件缺失质量会导致仿真报错,需要手动添加材料类型。

2.2 接触副的设置

滚子与定子导轨之间的接触副是内曲线马达物理模型中最重要的运动副。导入ADAMS之前,由于已经在CAD建模软件中完成过一次包含滚子与定子导轨凸轮高副接触的装配,所以可能会类比该装配关系,在ADAMS的connectors栏中进行凸轮高副的装配。定子导轨由多段线构成,在ADAMS中建立与滚子的高副接触时,无法全部选中多段曲线,一般会导致不能建立高副关系,这使得仿真无法进行。

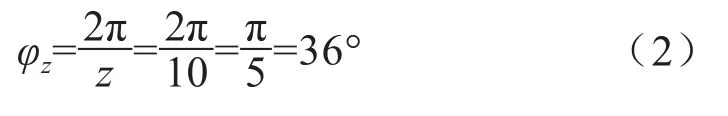

实际只需要在ADAMS的Forces栏中将滚子与定子导轨的接触副设为碰撞接触,如图1所示。

图1 滚子与定子导轨接触参数的设置

在ADAMS/View中,实体与实体间的接触中共有三种接触力分析定义方法:碰撞模型、恢复系数模型和用户自定义。其中,碰撞模型适用于单侧碰撞,恢复系数模型适用于多侧碰撞[11]。滚子与定子导轨间的接触是单侧接触,因此使用碰撞模型来进行求解。

一般设置碰撞接触,发出碰撞后,两物体会在碰撞产生的反力作用下产生分离。完成对滚子与定子导轨的碰撞接触设置,进行驱动仿真,发现在运动的过程中会出现滚子脱离定子导轨的现象,这并不代表两者的关系副设置错误。添加对应柱塞底部的液压力,再次进行仿真,发现脱离现象消失了。因为在内曲线液压马达中,高、低压液压油通过配油盘循环作用在柱塞底部,产生的液压力使滚子与定子导轨的碰撞接触为持续的接触,此时两者不会发生分离,不需要再对滚子与定子导轨添加凸轮高副约束保持两者的接触关系。

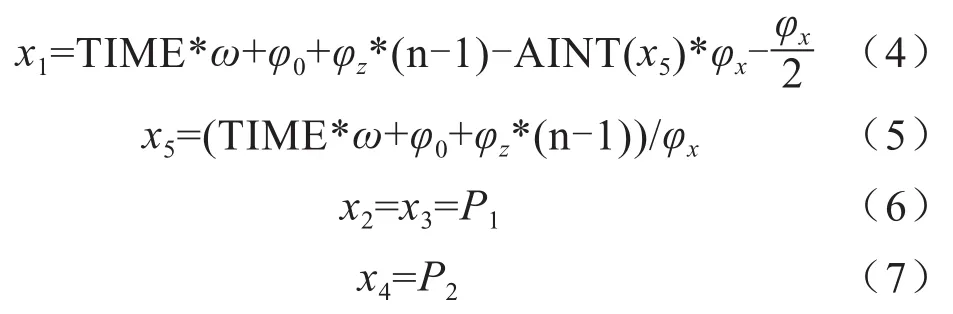

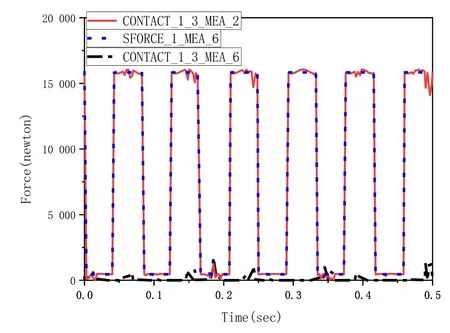

可以添加封闭多段线(PolyLine),通过Path curve方式将定子导轨的多段样条曲线转换为一个整体。对滚子与定子导轨设置线线高副与碰撞接触,测得两者之间的接触应力为CONTACT_1_3_MEA_6,对比仅添加碰撞接触时的接触应力CONTACT_1_3_MEA_2,如图2所示。发现后者与对应柱塞底部施加的液压力SFORCE_1_MEA_6较为吻合,表明滚子与定子导轨之间正确的接触副关系为仅设置碰撞接触。

图2 不同高副下导轨接触应力与柱塞液压力的关系

2.3 仿真数据分析

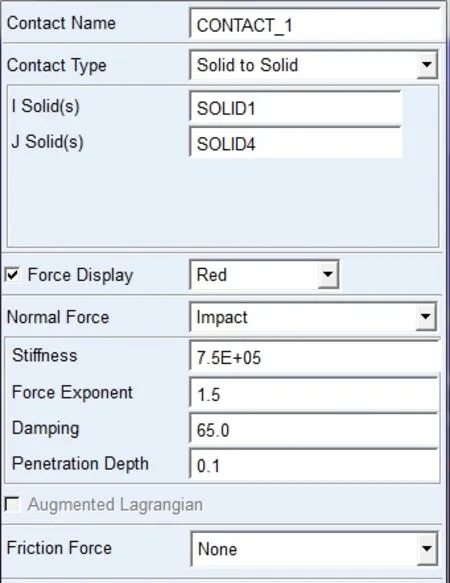

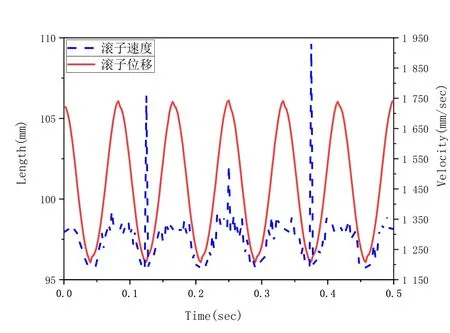

如图3所示,分析某一滚子径向位移,仿真得位移最大值为106.130 7 mm,最小值为96.066 7 mm,两者相差10.064 mm。物理模型中定子导轨径向距离差值为10 mm,两者误差可以接受。分析滚子径向位移与径向速度随时间的变化关系,忽略由于定子导轨曲线在过渡点不可导造成的速度突变,在滚子从位移最小值到位移最大值的过程中,对应速度先增大后减小;在滚子从位移最大值到位移最小值的过程中,滚子速度先增大后减小。如图3所示,滚子的速度变化趋势与位移变化趋势基本吻合,同时随时间呈现周期性变化,与实际相符,表明仿真过程正确。

图3 滚子径向位移与径向速度关系

3 结论

1)进行内曲线液压马达动力学仿真分析,完成部分运动副设置后进行仿真驱动,出现含有“(b) A massless PARTS in the model.”的报错警告信息,表明存在零件没有进行材料类型的设置。

2)基于ADAMS进行内曲线液压马达动力学仿真,滚子与定子导轨之间不需要设置凸轮高副使两者保持连续的接触关系,仅需设置碰撞接触,在柱塞底部液压力的作用下滚子与定子导轨保持接触,不会发生碰撞分离。

3)虚拟样机的分析方法较为准确地预测了数字马达的性能,仿真结果和实验结果吻合较好,基于ADAMS的虚拟样机技术将成为数字马达和其他复杂机械设计和优化的重要手段。