SiC/GFRP叠层复合装甲旋转超声孔加工轴向力与制孔质量研究

2022-12-01董香龙郑雷韦文东吕冬明朱卓志徐苏柏秦鹏

董香龙,郑雷,韦文东,吕冬明,朱卓志,徐苏柏,秦鹏

(1.盐城工学院 机械工程学院,江苏 盐城 224051;2.机械工业教育发展中心,北京 100055)

0 引言

工程陶瓷以其高硬度、高压缩强度和低密度的性能被广泛用作特种车辆防护装甲,但存在塑性差、易破碎、抗多发打击能力弱等不足[1],为提高其韧性和可靠性,科研人员在硬质陶瓷材料中引入高性能软质相,制备出软、硬质叠层复合构件,大大提高了陶瓷材料的断裂韧性[2]。相比于Al2O3陶瓷,SiC陶瓷的硬度和弹性模量更高[3],抵抗磨粒切削的能力更强,因此SiC/玻璃纤维增强塑料(GFRP)叠层复合装甲兼具高强度、高硬度、高韧性、高黏性等特点,可以更好地满足装甲防护结构轻量化、高防护性能的要求,该叠层复合装甲不仅在坦克装甲防护领域应用广泛,而且在航空航天、航海、大型设备的关键部位防护和士兵身体防护上得以应用。

为充分发挥工程陶瓷的防弹优势,多将其作为防护面板;纤维增强树脂基复合材料(FRP)因其足够的刚度和弯曲模量常作为支撑背板,通过树脂粘结制成陶瓷/FRP叠层复合装甲[3-5]。通常情况下,叠层复合装甲在成型过程中无法准确预留出各种连接孔,与其他零件连接装配时仍需对其进行二次机械加工,因此孔加工是叠层复合装甲构件必不可少的加工需求之一[3,6]。工程陶瓷和FRP均为典型的难加工材料,孔加工时出口区域常产生陶瓷崩边、纤维撕裂及层间分层等损伤[7],叠层构件复合成型后孔加工更为困难,严重制约了陶瓷/FRP叠层复合装甲构件的大规模应用。

目前,关于陶瓷/FRP叠层复合装甲的孔加工技术鲜有报道,仅有Zheng等[8]、张辉[9]采用金刚石套料钻对Al2O3/GFRP叠层复合装甲进行了恒压或手动断续进给制孔实验,研究发现传统钻削孔加工时,单孔加工时间不确定、料芯堵塞套料钻,严重时无法落料等,且出口分层、撕裂、陶瓷崩边现象非常明显,严重制约了连续孔加工。此外,Zheng等[7]采用低频轴向振动辅助加工对Al2O3/GFRP叠层复合装甲和SiC装甲陶瓷进行了孔加工实验研究,结果表明,低频轴向振动改善了Al2O3/GFRP叠层装甲落料堵塞的情况,实现了恒速连续孔加工,加工质量和钻头寿命较为理想,而低频振动对SiC装甲陶瓷的制孔质量并不理想,SiC陶瓷出口处仍存在严重的崩边、裂纹和料芯堵塞等现象。

值得关注的是,有学者利用旋转超声振动辅助钻削技术在FRP/金属叠层构件的孔加工领域取得了显著效果[10-12]。Cong等[10]采用旋转超声辅助钻削技术对碳纤维增强基复合材料(CFRP)/Ti6Al4V进行了孔加工实验研究,旋转超声辅助制孔时轴向切削力和表面粗糙度明显降低,Ti6Al4V出口毛刺和CFRP分层现象得到显著改善,刀具寿命明显提高。Onawumi等[11]采用麻花钻对CFRP/Ti6Al4V的超声振动辅助钻削实验表明,超声振动辅助钻削显著降低了轴向力、提高了孔径精度,同时出口毛刺高度降低约50%。Wang等[12]对陶瓷基复合材料(C/SiC)进行了旋转超声振动辅助套孔加工技术研究,通过有限元软件计算扭转和纵向振动的幅值比,分析了不同振动加工条件下的材料去除机理。刘书暖等[13]对CFRP/Ti叠层构件钻孔过程中CFRP过渡域表面粗糙度进行了研究,为CFRP/Ti叠层钻孔表面质量的评价提供了理论基础和方法。

由此可见,旋转超声辅助加工可以有效提高制孔质量,减轻钻头磨损,是FRP/金属叠层构件孔加工的有效方法,但在陶瓷/FRP叠层复合装甲的孔加工领域鲜有应用报道。

本文以SiC/GFRP叠层复合装甲为研究对象,采用新型烧结/钎焊复合工艺薄壁金刚石套料钻,结合旋转超声振动辅助加工技术,建立单颗磨粒的运动学模型,分析旋转超声振动套磨制孔技术的断续切削特性,对其加工机理和工艺效果进行理论和实验研究,以期为SiC/GFRP叠层复合装甲的高效低损伤连续孔加工提供理论参考。

1 旋转超声振动套磨加工特性分析

1.1 单颗磨粒运动轨迹分析

旋转超声振动套磨加工(RUVCD)与传统套磨加工方式(CCD)相比,套料钻除随主轴旋转和轴向恒定进给外,在其进给方向上还施加了高频小幅振动[14],其钻削模型如图1所示。

以套料钻端面上任一金刚石磨粒为研究对象,磨粒出刃后与SiC/GFRP叠层复合装甲首次接触记为起始时间,建立图1所示工件坐标系,则该磨粒的运动轨迹方程为

(1)

式中:θ=2πnt/60(rad),n为转速(r/min),t为加工时间(s);SRUVCD(θ)为该磨粒在空间的位移矢量,Sx、Sy、Sz分别为该磨粒位移矢量在3个坐标轴方向的分量;R为磨粒到钻头中心线的距离(mm);fr为进给速度(mm/r);A为超声振幅(μm);wf为频率-转速比,wf=60f/n,f为超声频率(Hz)。利用MATLAB软件获得该端面磨粒的运动轨迹示意图,如图2所示。

由此可见超声振动辅助加工过程中,磨粒的运动轨迹为一条叠加了小幅高频正弦振动的三维螺旋曲线。超声高频振动使得磨粒与工件并不一直处于接触状态,在每个振动周期T内,磨粒参与加工的有效磨削时间为t1,磨粒与工件处处于分离状态的时间为t2,如图3所示。工件与磨粒周期性地接触分离,不仅改善了钻削区域的加工环境,避免了切削热的堆积和磨屑粘附,而且显著降低了切削抗力,从而减缓了金刚石钻头的磨损速度,提高了其寿命。

1.2 单颗磨粒运动学特性分析

超声振动的引入不仅改变了相对运动关系,也使磨粒的速度和加速度产生了相应变化,其磨粒的速度方程为

(2)

式中:vx、vy、vz分别为速度矢量v在3个坐标轴方向的分量。

磨粒的加速度方程为

(3)

式中:ax、ay、az方分别为加速度矢量a在3个坐标轴方向的分量。

根据单颗磨粒的运动学特性,利用MATLAB软件对其进行数值仿真,得到该端面磨粒的轴向位移、速度和加速度曲线,如图4所示。其中超声振动频率f=35 kHz,振幅A=2.5 μm,机床转速n=2 000 r/min,wf=1 050,进给速度fr=0.004 5 mm/r。

由图4(a)可以看出,套料钻端面上金刚石磨粒的运动轨迹沿圆周方向展开后,该磨粒周期性地参与磨削加工,即磨粒与工件时而接触时而分离,后一转时磨粒会切除掉前一转的加工面,尽管相位差为0°,由于振动加工切屑厚度会存在周期性的薄弱环节,形成不完全几何断屑[15]。可见通过改变振幅与进给量的关系、相位差等参数,可以控制切屑的形态;超声辅助加工时磨粒的轴向实时速度大小随切削时间做周期性变化,而传统套磨加工时金刚石磨粒不具备变速切削特性,如图4(b)所示;由图4(c)可见,超声振动辅助套磨加工时单颗磨粒轴向加速度周期性变化,而传统套磨加工加速度为0 mm/s2。可见附加的轴向超声振动使得磨粒对工件材料保持极高的冲击速度和冲击加速度,使得磨粒与工件周期性地接触分离,即轴向冲击力周期性地加载和卸载,当加速度值为最大时,磨粒压入深度也达到最大,随后磨粒向上运动,从而防止了磨粒对SiC/GFRP叠层复合装甲内部造成进一步的破坏。

2 试验方案

SiC/GFRP叠层复合装甲套磨加工试验装置如图5所示,超声振动设备安装在上海拓璞五轴联动加工中心VMC-C30H主轴上,超声振动发生器的输出频率范围为20~40 kHz,经调试振动频率为35 kHz时,加载工况条件下振幅最为稳定,为2.5 μm,故此次套磨制孔加工试验在该工况下进行。

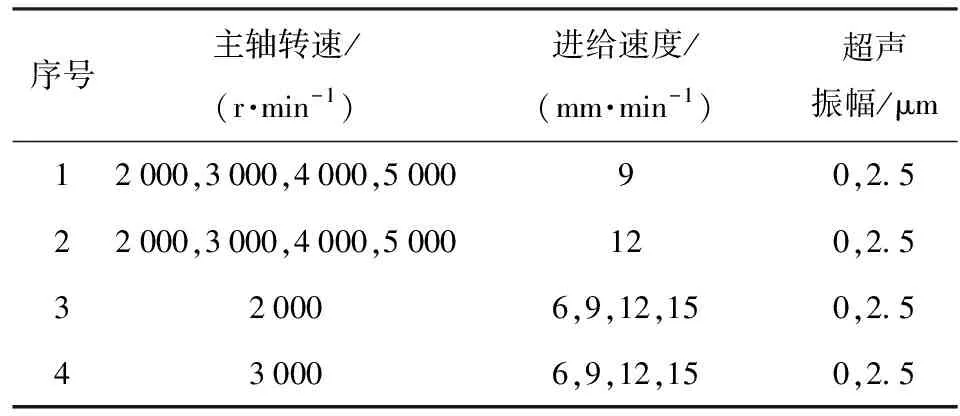

制孔试验过程中,将瑞士Kistler 9272型测力仪固定在机床工作台上,用于测量钻削轴向力,并在其上方安置夹具紧固SiC/GFRP叠层复合装甲,通过电荷放大器将切削力信号传输到计算机,利用DynoWare分析测试软件对其进行实时监测,并用美国FEI公司Nova NanoSEM 450型扫描电子显微镜观察叠层界面处孔壁的微观形貌,试验参数如表1所示。

表1 试验参数设计

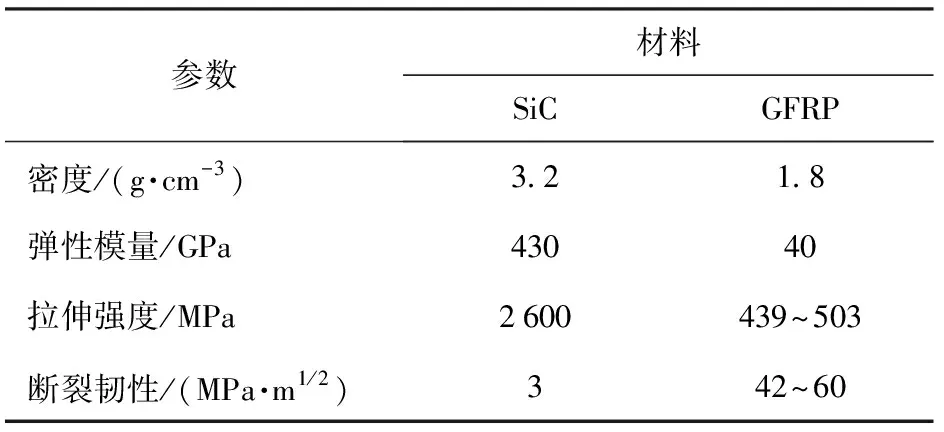

试验所用的SiC/GFRP叠层复合装甲由中国兵器工业集团第53研究所提供,示意图如图6所示,自上而下分别为:GFRP止裂层(也称防崩层)、SiC陶瓷防护面板、GFRP防护背板(主要作用为延迟陶瓷面板的破碎时间,吸收弹丸的残余动能),其主要性能指标如表2所示。

表2 SiC与GFRP材料力学性能

钻头采用自制的新型烧结/钎焊复合薄壁金刚石套料钻,如图7所示。钻头外径为8 mm,壁厚0.4 mm±0.1 mm。钻头工作部镶嵌金刚石的品级为SMD(高强度金刚石,晶形完整、抗压及抗冲击强度高、耐磨性好),粒度分别为70/80目、80/100目和100/120目,且工作层中要求此3种粒度金刚石的颗粒数基本一致,即按1∶1∶1的比例混合。

3 试验结果与分析

3.1 轴向力分析

SiC/GFRP叠层复合装甲制孔过程中轴向力变化如图8所示,以主轴转速2 000 r/min、进给速度 9 mm/min试验参数为例,图8(a)为常规钻削加工过程轴向力变化图,图8(b)为超声振动钻削加工轴向力变化图。从图8(a)、图8(b)中可以发现,常规钻削加工和超声振动钻削加工时,轴向力在叠层装甲界面结合处存在3次突变。其中,第Ⅰ次突变为顶层GFRP钻磨加工进程结束后套料钻开始进行SiC陶瓷的制孔;当SiC陶瓷加工即将结束时,SiC陶瓷出口处存在严重的陶瓷崩边现象,表现为轴向力急剧下降到0 N附近,即图中第Ⅱ次突变;随着钻头继续向下进给,崩碎的SiC陶瓷仍旧在叠层复合装甲中,继续对SiC陶瓷套磨加工,此时轴向力继续升高,即图中第Ⅲ次突变。当钻削到底层背板GFRP层时,常规钻削加工下,鉴于GFRP的钻削力远小于SiC的钻削力,第Ⅲ次突变的轴向力开始下降,直到轴向力为0 N时钻削过程结束,如图8(a)所示;图8(b)所示,超声振动钻削底层背板GFRP层时,由于超声振动的叠加,轴向力表现为波浪式上升后下降,直至降为0 N时钻削过程结束。

在主轴转速2 000 r/min、进给速度9 mm/min的工艺参数下,常规钻孔加工SiC/GFRP叠层复合装甲的最大钻削力达550 N,而超声辅助钻孔时最大轴向力仅为398 N,轴向力降幅达27.6%,可见超声辅助加工在SiC/GFRP叠层复合装甲制孔中可以减低轴向力,从而达到提高制孔质量的效果。由图8(b)可见,钻削SiC陶瓷时,轴向力反复升高下降,主要由于超声弹射、冲击效应加速了陶瓷内部的裂纹扩展,使得钻削更为容易[16-17]。

就试验中的SiC/GFRP叠层复合装甲而言,GFRP所占比例较小,鉴于材料自身特性,GFRP钻削力远小于SiC陶瓷,因此SiC/GFRP叠层复合装甲加工过程中最大轴向力发生在SiC陶瓷钻削过程中,以SiC/GFRP叠层复合装甲加工过程中最大轴向力来分析钻孔过程中轴向钻削力的变化趋势。图9所示为常规加工和超声辅助加工时钻削轴向力变化趋势,可见轴向力随着主轴转速的增大和进给速度的减小而降低。

如图9(a)所示,随着主轴转速提高,单位时间内材料去除量变少,钻削力呈现减小的趋势,常规加工时,随着转速的提高,轴向力降幅达33.4%,超声振动钻削加工时,随着主轴转速提高,轴向力降幅达37.2%;超声辅助加工时,由于超声振动的介入,相比于常规加工,套料钻工作部附加了高频振动,瞬时加速度可达1.2×108mm/s2,端面磨粒对待加工区域材料进行反复冲击,加速了工件内部裂纹的扩展[16],从而降低了加工难度,使得超声振动钻削时的轴向力相比于常规加工得以大幅减小,降幅最大达31.8%;同时,超声振动的超声弹射、冲击效应[17],使磨屑受到动态冲击作用,不易粘附在套料钻上,不仅减缓了套料钻的磨损,而且延长了套料钻的寿命。由9(b)可见,随着套料钻的进给速度增大,单位时间内材料的去除量增大,钻削力呈现增大的趋势,常规加工时轴向力增幅达42.5%,超声振动钻削加工时轴向力增幅达75.9%,轴向力较常规加工时降幅最大达30.4%。

3.2 制孔质量分析

SiC/GFRP叠层复合装甲制孔入孔处对比情况如图10所示,常规加工时顶层GFRP纤维板入孔处有微小崩边,在顶层和底层叠层界面处均出现了较大间隙;超声振动辅助加工时,宏观上顶层叠层界面粘结牢固,仅在底层叠层界面处出现SiC陶瓷与GFRP分离的现象,形成较明显的间隙。

顶层叠层界面的表面形貌如图11所示,常规加工后顶层GFRP中树脂基体破碎,表面残留大量短小纤维细棒(见图11(a)),且下方SiC陶瓷崩碎严重,出现了陶瓷碎屑堆积、众多裂纹,叠层界面处粘合失效,在压力作用下SiC陶瓷极易被压碎,裂纹继续扩展,直接影响装配连接时的连接强度;图11(b)为超声辅助加工孔壁剖面,从中可以看出表层纤维断口平滑整齐,SiC陶瓷整体保持完整、没有出现大面积碎裂,在叠层界面处有轻微融胶涂覆但涂覆范围不大,可见钻削初期超声辅助加工有利于冷却液进入孔内,有效降低钻削区域的温度,避免了粘合剂和树脂过热融化;此外,超声辅助加工中未发现陶瓷崩碎严重的现象,仅在SiC陶瓷层表面出现微小崩边现象,大大改善了叠层界面的受力状态,从而保证了装配连接强度。

钻削末期且SiC/GFRP叠层复合装甲处于悬空装夹状态,随着钻削深度不断增大,即使是超声辅助加工,冷却液也很难从外部进入加工区域,GFRP在钻削力作用下发生弹性退让,钻头无法有效切断纤维,而且底部没有支撑,使得工件未完全钻透,常规加工和超声辅助加工均不能完全避免这一现象;相比较而言,常规加工时背板隆起高度和分层范围都较大,且多为不规则隆起,如图12所示。

由于叠层复合装甲出口处环形缺陷的形状大小不一,以出口高度对比分析常规钻削和超声辅助钻削的工艺效果。图13所示为转速3 000 r/min时进给速度对隆起高度的影响。由图13可见:常规加工时,隆起高度呈现陡降或陡升的变化趋势,表明加工系统的稳定性较差;超声振动辅助加工时,隆起高度明显减小,隆起高度变化较为平缓,最大差值仅为0.36 mm,相比常规钻削加工,超声辅助钻孔出口隆起高度降幅最大达61.03%。由此可见,旋转超声振动套磨制孔工艺能够显著改善钻削出孔表面质量,降低出孔损伤程度,较好地满足SiC/GFRP叠层复合装甲的制孔需求。

4 结论

本文采用新型薄壁金刚石套料钻对其进行了旋转超声振动辅助套磨制孔试验研究,分析了旋转超声振动辅助加工的运动学特性,揭示了常规加工和超声振动辅助加工对钻削轴向力和制孔质量的影响规律。得出主要结论如下:

1)相比于常规套磨加工,旋转超声振动辅助套磨制孔工艺具有断续切削的加工特性,钻头与工件周期性地接触分离,有利于减小轴向力,促进钻削区域冷却降温,并能够实现变速切削加工,提高制孔质量。

2)超声振动辅助套磨加工轴向力远低于常规套磨加工,轴向力降幅达31.8%;超声振动辅助套磨加工和常规套磨加工的轴向力皆随着主轴转速增高而减小,降幅最大达37.2%,轴向力随进给速度增加而增大,增幅最大达75.9%。

3)常规套磨加工的入孔处叠层界面存在分离现象,出现较大的缝隙,且孔壁表面残留短小纤维细棒,SiC陶瓷呈现大面积崩碎状,整体加工质量较差;旋转超声振动辅助加工后叠层界面粘结紧密,GFRP除轻微树脂涂覆外,无明显裸露现象,SiC陶瓷层仅发生微小崩边,未出现大面积崩碎。

4)SiC/GFRP叠层复合装甲悬空装夹条件下,两种制孔方式均无法完全避免出孔处的背板隆起,采用旋转超声振动辅助套磨制孔技术避免了不规则隆起且隆起高度较小,隆起高度降幅最大达61.03%,显著改善钻削出孔表面质量,降低了出孔损伤程度。