便携式铣床机的设计与应用

2022-11-30王淑琴

王淑琴

(常州铁道高等职业技术学校,常州 213011)

近年来,面对全球信息技术的飞速发展,我国机械工业转型升级,逐渐朝着自动化、数字智能化、专业化以及高效化方向发展。一些高精尖的机械类机器对产品尺寸和产品质量要求十分苛刻,特别是高速经编机械类产品。由于产品生产工艺的特殊性,在机器的组装过程中需要对成圈机构的沉降、针芯、针床以及梳栉等铸造摆臂进行二次机加工,以保证产品安装尺寸的精度和机器本身质量,提高机器使用寿命。此前,铸造摆臂由供应商统一进行加工后组装在机器上,后来发现摆臂单独机加工时很难做到基准的统一,导致在组装过程中摆臂安装面的平面度存在严重超差,且在人工安装时需要经常反复调节摆臂安装面,造成效率低、不良品率高、质量差以及操作复杂等问题,且会对经编机的装配精度和机器寿命产生不利影响。

我国在便携式设备发展方面起步较晚,距离国外优秀技术还存在一定的差距。从制造业的基础和发展进程来讲,我国还不能与发达国家立刻进入全面集成和完全数字化制造阶段,且产业发展不成熟,分布不平衡,缺乏自主开发、设计和制造能力,也没有形成完整的产业链。为了适应未来制造的需求和满足生产工艺需要,发展一个全新的便携式铣床设备是一个必然趋势。针对存在问题,组织研发设计人员,根据机加工工艺和装配工艺的要求,设计了一款便携式铣床机。新型铣床机的使用极大地提升了铸造摆臂的二次加工精度和加工质量,简化了装配工艺,提升了工作效率,改善了工作环境,很好地满足了经编机的工艺与生产需求。

1 设计参数

根据特里科的机器特性,公司研发团队设计的便携式铣床机,需要既能实现加工精度和提升加工效率,又能实现机器的重量和尺寸的最小优化。因此,在总体设计方面对铣床的关键零部件设计进行了严格限定,主要设计参数如表1所示[1]。

表1 便携式铣床关键技术参数

便携式铣床机包括第一模块、第二模块和第三模块。第一模块包括主要连接件,可垂向移动设置的铣削机构,安装于连接件用于驱动铣削机构移动的升降丝杠机构。第二模块包括床身及设置于床身上的横向移动机构,以及安装于支撑梁的导轨和手摇转盘机构。第三模块包括刻度盘在内的旋转机构、进给装置和提供动力的电机。

为了实现完整的铣切功能,铣头需集成进给装置、切削主轴、测量装置、导屑装置和刀具等。对于便携式铣床而言,铣头需要满足小型化和集成化,具有高强度、高韧性优质材料的性能。

2 结构介绍

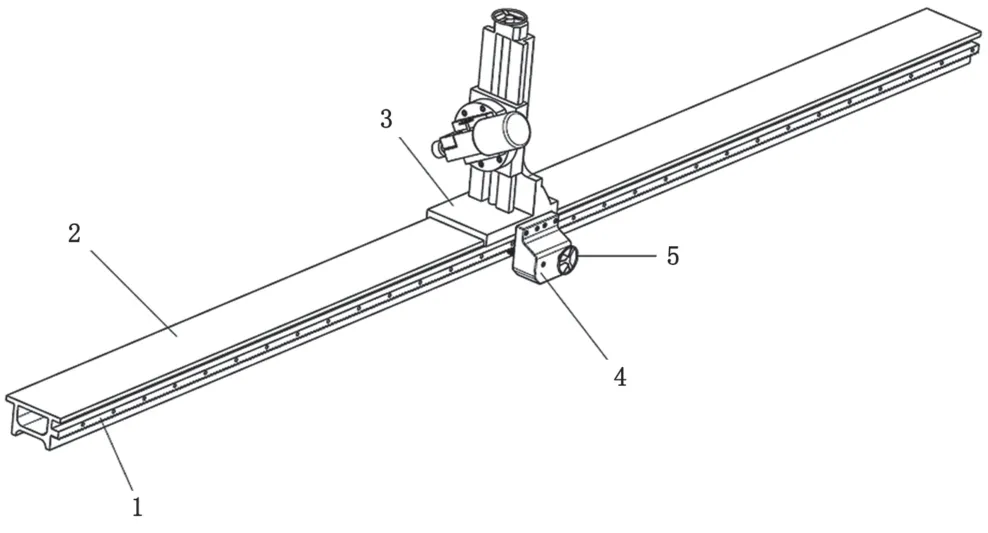

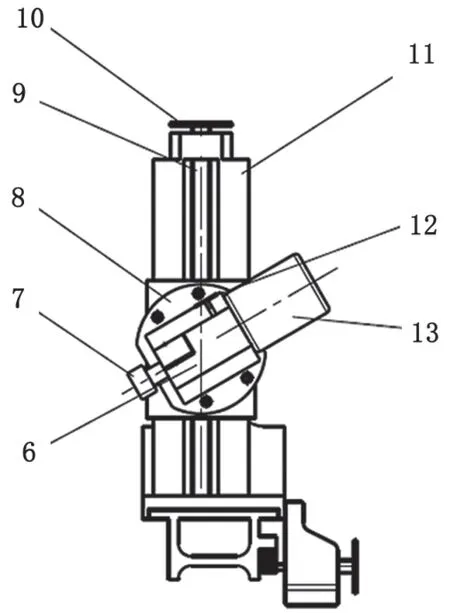

便携式铣床机的主要结构由支撑梁、导轨、机架、丝杠装置、电机、减速箱、刻度盘、手摇转盘、进给装置、立铣刀头及支撑装置等部件组成,具体如图1和图2所示。

图1 铣床机轴视图

图2 铣床机侧视图

从图1和图2可知:支撑梁为箱型焊接结构,有足够的刚度可保证铣床机工作时不变形,提高机器运行的稳定性和加工精度[2];上表面和下表面为精加工面,用于保证机加工时铣床移动基准的一致性。支撑梁前端由30个螺栓安装固定的带齿导轨与减速箱凸出的齿轮黏合,使得铣床工作时通过手摇转盘可以左右横向行走,可以将经编机的铸造摆臂在横向方向上一次性机加工成型[3]。减速箱4个螺栓固定在机架上,配有1∶3的齿比,装有手摇转盘,既保证了铣床运动的精度,又提高了人工操作的舒适性。

机架是整体焊接机加工结构。机架背面有两块小的加强筋和一块长的加强筋。机架的下方有4个圆柱滚子轴承与支撑梁相连,保证机架在支撑梁上横向稳定运行。同时,机架在铣床工作时能保证足够的刚度,支撑整个切削工作的稳定性。机架上安装着整个铣床机的核心部件,包括支撑装置、刻度盘、丝杠装置、电机和两个手摇转盘。支撑装置通过螺栓固定在机架上,中间穿有丝杠装置,方便铣床在高度方向上进行上下调整,扩大了铣床的适用范围。支撑装置上有一个刻度盘,通过4个螺栓固定在一个圆形槽内,可以使进给装置绕着中心0°~90°旋转,以调整刀头的工作角度位置。在刻度盘上装有进给装置和一个手摇转盘,用以控制立铣刀的进给行程。铣床工作的时候,刀具可以在轴向方向上前后进给,多次调整摆臂的切削深度。进给装置前端配有立铣刀。立铣刀是机床上广泛应用的一种铣刀,其圆柱表面和端面都有切削刀,可以同时进行切削,也可以单独进行切削。进给装置后端配有5.5 kW电机,为整个铣床提供强劲动力。在电机侧边装有急停开关,在加工过程中遇到突发情况或者异常情况时,方便操作者及时停止机器工作。此外,刻度盘、丝杠装置和进给装置都分别配有旋紧螺栓[4]。在铣床刀头调整好垂直位置、切削角度和进给距离后,将旋紧螺栓固定,可保证在整个机加工过程中刀头处于稳固状态,提高摆臂表面加工质量,避免因为振动引起加工面产生振动波纹而导致表面粗糙。

整个铣床没有配备电气控制,所有的进给调节、高度调节以及角度调节都是通过手摇转盘实现刀具的不同方位调整。在机加工的整个过程中,切削的深度尺寸一般控制在0.01~0.05 mm[5]。通过手动调节可以达到更好的预期,方便操作者调整切削尺寸,同时降低了整个铣床的成本和复杂性,便于后期的设备检修和维护。

3 设备操作流程

在对特里科机器的铸造摆臂进行二次机加工前,先将摆臂的待机加工面按照图纸基准要求初步调整到大概位置并进行固定。通过千分尺,以摆臂的旋转轴为基准,对摆臂进行细微测量,前后误差控制在0.02 mm左右,然后锁紧固定摆臂。

将摆臂调整到所需位置后,在特里科机器前方摆放固定支架(机加工工装),将支架与床身固定,保证在机加工过程中支架与床身不发生相对偏移。支架用来放置便携式铣床及支撑梁。支架采用的数量主要参考机器的门幅。为了保证加工过程中铣床机支撑梁不变形,一般对于280寸的机器约用10根支架。

利用行车将便携式铣床机放置在经编机铸造摆臂前方的支架上,采用螺栓连接将铣床的支撑梁与经编机的床身刚性固定。加工过程中,保证支架、床身以及铣床都是相对固定,满足加工质量和精度要求。根据摆臂位置,利用手摇转盘初调铣床刀具的高度和角度后,固定旋紧螺栓。转动减速箱的手摇转盘,目测刀具是否能加工到铸造摆臂的被加工面,同时适当调整刀具进给量。准备好后启动电机,对第一个摆臂进行粗加工,缓慢转动减速箱的手摇转盘使调整好的刀头开始走刀。加工完第一个铸造摆臂后测量尺寸,再重新微调刀头的位置。反复几次调整后,正式对所有的铸造摆臂的机加工面进行切削加工,沿着支撑梁的导轨完成摆臂的整个机加工任务。

4 各个部件的设计特点

便携式铣床机主要是为了解决经编机在生产过程中遇到的铸造摆臂二次加工问题。设计人员根据特定的加工要求和产品结构,对设备的结构进行整体设计优化创新,其中每个部件都具有不同的设计特点。

支撑梁是便携式铣床的“底盘”,所装配的导轨最大长度为3 m,可以满足长距离加工要求,保证经编机的铸造摆臂可以一次性加工成型,避免二次装夹造成的加工误差,实现铣床的长行程加工[6]。

机架是便携式铣床的基础结构,为立柱状结构。它上连接丝杠装置、进给装置、刻度盘、铣刀头等,中间连接着手摇转盘,下与导轨相连,放置在支撑梁上。机架主要采用焊接结构,对关键安装面进行机加工处理,结构简单且精度高,配有高刚性进给装置。主轴电机采用高性能和高功率的电动机,提高了工作效率,体现了铣床的高性能。

刀具进给与刀具旋转同步进行,因此很薄或很软的材料也能被有效加工,可以适应不同材质的切削任务和不同的粗糙度及表面加工等要求。在高度方向上,它可以调整刀具的高度,增大了整体加工范围,减少了因为更换刀具或设备带来的二次加工误差。各种不同型号的特里科机器均可以使用该铣床进行二次机加工,提高了该设备的使用率[7]。

设计师在设计过程中考虑在对铣床的高度方向、旋转角度及进给方向调节时会导致立铣刀切削作业时刀头振动剧烈会影响加工精度,因此在这3个方面增加了旋紧螺栓,保证了刀头工作时的稳定性,提升了铣床的防抖动性能。

通过刻度盘和进给装置,手摇转盘可以很方便地调整立铣刀的加工角度和加工深度。该铣床机采用升降+线性导轨的方式,在保证良好加工稳定性的同时,实现了升降功能,可以适应不同门幅经编机铸造摆臂的加工工作。在不停止切削工作的情况下,它能随时调整刀头的角度和进给量,大大扩大了适用范围,保证了加工精度。

在整个切削过程中,由于铁屑的飞溅会导致人员伤害和设备损坏,特别是当铁屑进入支撑梁和机架中间时,会加速磨损支撑梁表面,导致支撑梁磨损影响机器精度和性能。在机架和支撑梁中间,通过法兰将防护罩安装在机架的两端,可有效避免铁屑进入。为了能更好地除屑和冷却刀具,将主驱电机排除的气体直接导入铣刀头处,可以将风直接作用在刀具上,一方面降低刀具的温度,另一方面可以迅速吹走铁屑,减少对表面的划伤。

5 结语

大型设备的制造和机加工特别是涉及二次机加工的机械设备,往往完全依靠人工技能或者加工设备的本身精度。这种加工方法费时,且很难保证特里科机器的装配基准,费用也往往很高,返工率高。为了节省时间、降低成本,迫切需要将机床搬到设备上进行精准加工,而便携式铣床就是根据这种需求设计的。介绍的便携式铣床机是针对生产实际需求自主开发研制的新型铣床机,安装调试后运转正常,加工质量高,效率快,使用便捷,有效降低了人工成本,可以很好地满足生产工艺需求。设备的研制成功极大地提高了后期经编机装配生产速度,解决了铸造摆臂二次机加工的难题,保证了经编机的装配质量,延长了产品的使用寿命,可为其他大型零件加工或其他设备的二次机加工提供借鉴。