国产化管汇安装过程分析与研究

2022-11-30郑可欣位予瑄吴健行

刘 文 郑可欣 位予瑄 吴健行 唐 婷

(深圳海油工程水下技术有限公司,广东 深圳 518067)

0 引言

管汇(Manifold)的作用是通过跨接管将来自采油树的油气汇集并外输至海底管道,是水下生产系统的关键设施。水下管汇在下放安装过程中,除了受到安装船六自由度运动的影响,还会受到复杂的环境载荷影响,会产生较大的水动力载荷,如拖曳力、附加质量力和砰击力等。

目前关于水下结构物的安装分析,多数集中于水下采油树、封堵装置这类水平投影面积较小、质量相对较为集中的结构物计算分析。脱浩虎、李华等[1]计算了钻杆下放采油树过程中钻杆顶端的最大应力和采油树的下放偏移量,研究了影响钻杆最大应力的若干因素;黄熠、王尔钧等[2]进行了钻杆安装采油树的敏感性参数分析,按照影响程度大小排序为浪高>海流>方向角>风速;宋强、畅元江等[3]研究了波高、波浪周期和水深等环境参数对钻杆下放采油树天气窗口的影响。目前对折臂吊机安装较小高度面积比、质量较轻结构物的研究尚处于空白,该类结构物的特点是在安装过程中更容易受到波流载荷的影响,该国产管汇的安装面临较多技术难题。

1 管汇—吊机—安装船安装分析模型

1.1 管汇基本参数

该管汇基座部分长宽高尺寸分别为16.7m×14.5m×1.1m,空气中质量为114.7t,基座座透孔率为9%。管汇上方有球阀、立柱和管道等各钟设备,如图1所示。为方便建模、提高计算效率,这些设备的质量将作为一个整体施加到管汇的重心坐标位置处。管汇的水动力参数根据DNVGL-RP-N103[4]计算得出,具体参数计算结果见表1。

表1 管汇水动力计算参数结构

1.2 环境参数设置

管汇安装水深94m,海水密度为1025kg/m3。波浪方向定义船艏迎浪为180°,这是海上结构物安装最常用的作业船艏向。考虑一年重现期的表面流速为0.8m/s,海流方向与波浪方向一致,流速沿水深方向分布见表2。

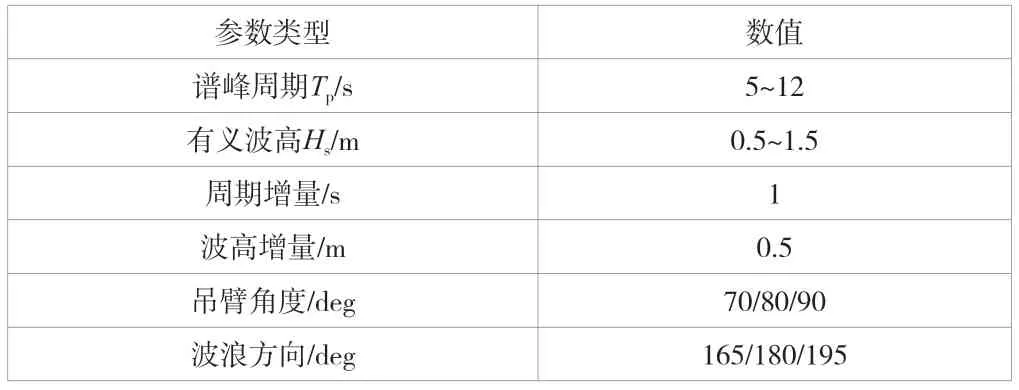

波浪谱选择JONSWAP三参数谱,伽马值设为2.4。由于波浪是随机运动,考虑在管汇安装过程中可能遇到最大波造成不利影响,采用设计波方法处理波浪载荷,运用波浪模拟搜索的方法找到最大波高及对应的周期,选取一段波浪模拟200s历程进行计算,其他详细波浪参数见表3。

表3 分析工况矩阵

1.3 海上吊装分析模型

为了防止管汇上的4根立柱收到斜向拉力,设计了吊架连接上部索具和下部索具。船舶吊机钢丝绳外径为96mm,吊架重9.66t,不考虑其水动力特性。同时根据吊机负载曲线,确定合理的作业半径和吊高,这时吊机的最大安全工作载荷为250t。根据以上参数建立了图2所示的安装分析模型。

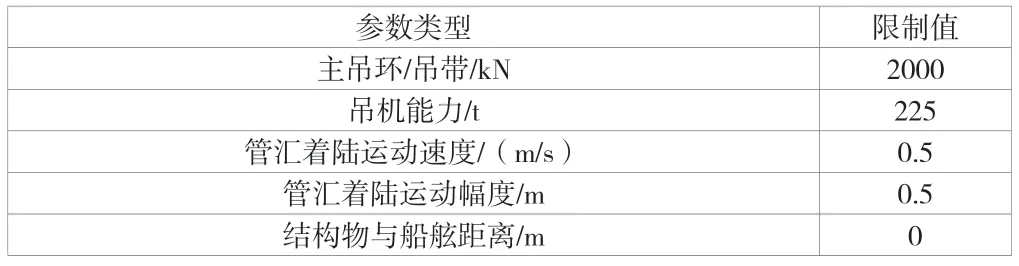

1.4 管汇安装动态分析结果校核标准

在管汇安装作业过程中,需要有一系列校核标准对分析结果进行限制筛选,防止出现超过吊机安全载荷以及管汇损坏等情况。当校核计算结果时需要分两种情况考虑:当管汇穿越飞溅区时,由于管汇受到较大的砰击力,因此限制因素主要是吊机顶端张力不得超过吊机安全工作载荷、索具载荷不得超过其破断力且结构物与船舷距离保持大于0m;在管汇海床着陆阶段,应避免管汇与海床或吸力锚发生碰撞造成管汇损坏,主要限制因素是管汇的垂向运动速度和运动幅度。根据以上信息,总结出的校核标准见表4。

表4 参数校核标准

2 管汇安装过程影响因素及优选结果分析

2.1 吊臂角度影响分析

为了降低当管汇穿越飞溅区时的动态载荷,可以通过旋转吊机臂的方式使整个吊物系统靠近船舶重心位置,通过旋转吊臂减少图3中α的角度来减轻船舶六自由度运动对管汇动载的影响。但是减少α角度会使结构物与船舷距离同步减少,增加了安装过程中结构物与船舷的碰撞风险。根据安装船吊机负载曲线,确定吊机最小安全作业半径为12.5m,对应的吊臂角度最小为70°,吊臂与船舷角度定义如图3所示。

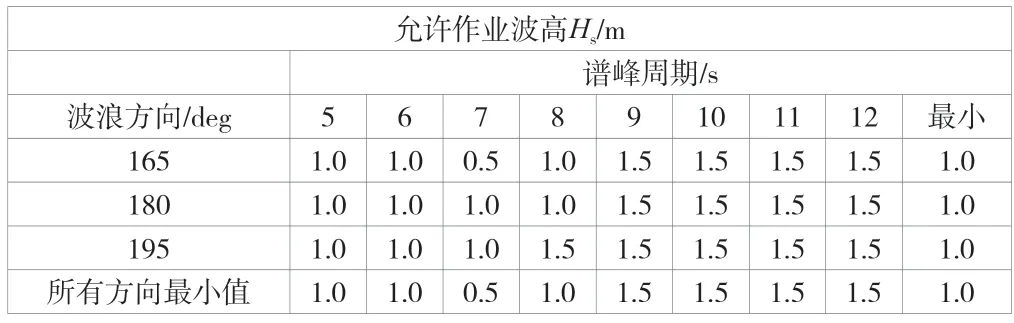

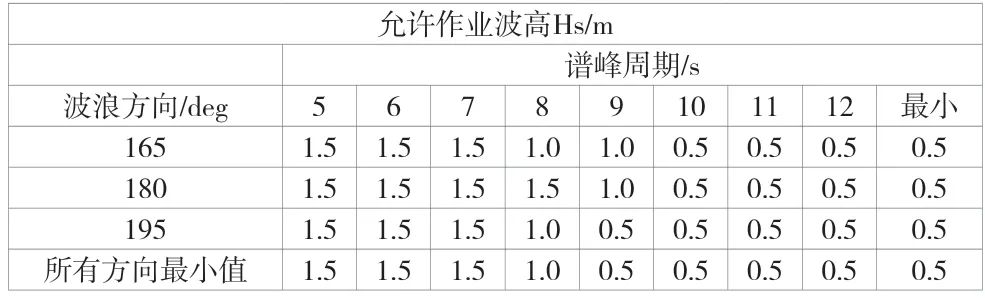

模型计算完毕后,根据1.4中的筛选标准,得到了表5~表7的允许作业海况分布,以不同色阶区分不同的作业波高。可以发现,当吊臂角度逐渐减少时,对应的允许作业波高整体提升。当吊臂角度α为70°时,作业波高相比当α=90°时有了较大提升,允许作业波高1m以上的比例从79.1%提升到91.6%,1.5m以上比例从45.8%提升到54.2%。且当α=70°、波浪方向为180°和195°时,所有周期对应的允许作业海况都达到了1m以上。根据作业海域历史月份天气统计数据测算,当吊臂角度α设为70°时,允许作业窗口提升了32%,极大降低了安装船海上待机的概率,能够降低施工成本。

表7 当α=70°时允许作业海况分布

以波浪方向180°、有义波高Hs=1m、谱峰周期Tp=5s为例,提取三个吊臂角度下的吊机钩头载荷。可以发现当吊臂角度为70°时,吊机钩头载荷相比当90°和80°时有了明显降低。由于在OrcaFlex模型中,吊机臂与安装船假设是刚性连接,因此吊臂顶点的运动可以直接由船舶六自由度运动推算导出。当吊机臂与船舷角度少小时,吊臂顶点的垂向运动速度明显降低(图 5),导致下方管汇随之受到较小的波浪砰击载荷。

表6 当α=80°时允许作业海况分布

2.2 主动升沉补偿系统(AHC)对管汇着陆计算的影响

主动升沉补偿系统多用于船舶吊机,以实现结构物海床精准着陆,降低结构物与海床之间的冲击。其原理是使用运动参考单元(MRU)或预先设定的测量位置检测来检测当前船舶在所有方向上的位移和旋转,再通过PLC或计算机计算得出吊钩在竖直方向的运动,从而控制执行机构作出反应,通过收放钢丝绳来“抵消”波浪运动引起的吊钩额外运动[5]。

根据船舶吊机手册可知,该型吊机的垂向运动补偿效率可以达到90%即减少吊臂顶点90%的垂向运动幅度。由于吊机钢丝绳的瞬时收放在OrcaFlex软件中较难模拟且存在收敛性问题,因此该文提出了一种吊机升沉补偿系统的简化建模方法,首先输出吊臂顶点的各个方向、周期的位移幅值响应算子(Displacement RAOs),然后针对垂向运动幅值削减90%(图6),其他5个自由度的运动不改变,这样建立了带有吊机主动升沉补偿系统的管汇海床着陆模型。

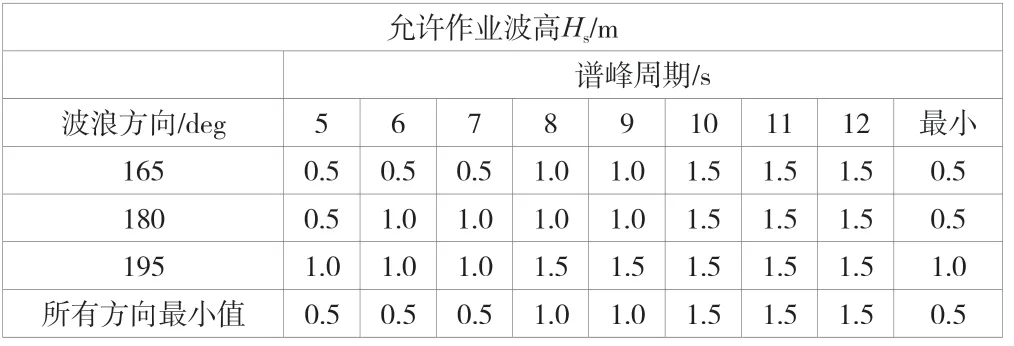

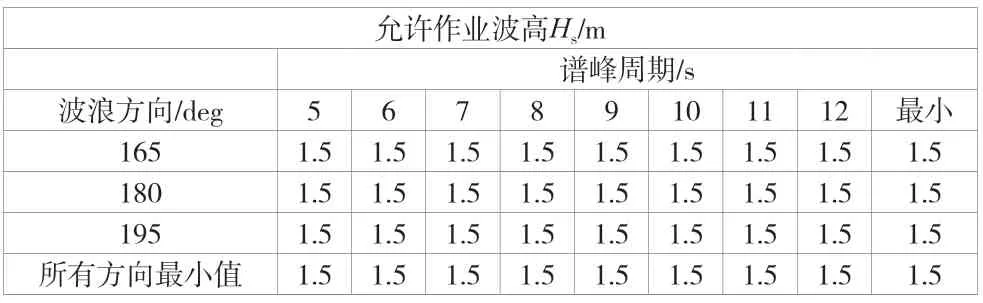

计算采用的环境参数见表3,由于海床附近海流流速较低,因此模型中忽略海流对结构物着陆的影响。管汇距离海床5m,分别计算了开启吊机主动升沉补偿和不开启升沉补偿两种工况,根据结果校核标准,得到表8~表9对应的允许施工海况分布。

表8 不开启升沉补偿允许作业海况分布

可以看出,虽然有结构物垂向运动速度不能超过0.5m/s和运动位移不超过0.5m的限制,但是开启吊机升沉补偿之后,管汇海底就位的安装海况均达到了1.5m有义波高,主要体现在长周期对应的海况有了较大程度提高。主要原因在于长波浪周期会导致船舶垂向运动相比较短周期幅度更大,而开启吊机升沉补偿抵消了这种不利影响。

表9 开启升沉补偿允许作业海况分布

分别提取了开启吊机AHC和不开启AHC两种情况下最大吊机钩头载荷数据,如图7所示。其中,框中区域的吊机钩头载荷对开启吊机AHC工况而言,对应的有义波高是1.5m;而对不开启吊机AHC的工况而言,对应的的有义波高是0.5m。而框外区域各个钩头载荷对应的有义波高均为1.5m。可以看出,开启吊机AHC后吊机钩头载荷有了明显降低且与静水条件下吊机钩头载荷较为接近。说明这时管汇随船舶六自由度运动而产生的水动力载荷很小,允许作业波高有较大提升。

3 结论及建议

该国产化管汇设计的特殊性使其海上安装存在一定的技术困难。为了解决当其穿越飞溅区时动载过大以及实现精准着陆的问题,该文针对性地提出了降低吊机吊臂角度的方法,通过建模计算证明其可行性,简化了主动升沉补偿系统的建模并进行海床着陆阶段的安装分析。根据以上分析结果可知,当管汇穿越飞溅区时,减少吊臂角度可以减轻安装船运动对管汇的不利影响,提高安装作业允许海况;而开启吊机升沉补偿装置可以显著降低当管汇着床时的垂向运动速度和位移,有利于降低管汇受到的冲击力从而实现管汇的精准就位。

在实际现场作业中还可以采取降低钢丝绳下放速度的方法,通过降低管汇和水质点之间的相对速度降低管汇受到的砰击力。钢丝绳下放速度一般控制在0.5m/s,可以视具体情况进一步减少。在管汇着陆阶段,可以进一步降低吊机吊高和作业半径,减少船舶六自由度运动对管汇水下运动的影响,来提高安装海况。