天然气长输管道输差的分析与控制措施

2022-11-30国家管网集团广东省管网有限公司

国家管网集团广东省管网有限公司 刘 金

1 天然气输差概念及计算公式

1.1 输差概念

输差是指在一个特定的时间内,流体介质输送过程中出现的输出贸易计量值与输入贸易计量值的差值。主要分为单点输差和系统输差。

单点输差为某一个交接计量点的输差,即某个计量点在同一时间段内的计量差值。单点输差是天然气长输管道最常见的一种输差统计形式[1]。单点输差是产生系统输差的主要原因之一。

系统输差是指整个输送管网的输差,综合考虑了接气计量、输气计量、管网储气变化量、生活和生产用气量、空气量、损耗量等,也是长输管道运营管理公司(以下简称管输公司)气量盈亏情况的直观体现。

1.2 系统输差计算公式

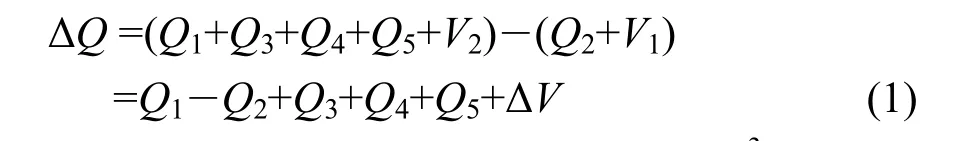

国家管网集团广东省管网有限公司对所辖长输管道系统输差ΔQ按式(1)计算:

式中:Q1——同一时间段内总输气量,m3;

Q2——同一时间段内总进气量,m3;

Q3——同一时间段内总生活和生产用气量,m3;

Q4——同一时间段内总放空气量,m3;

Q5——同一时间段内管道损耗量,m3;

V1——计算开始点的储存气量,m3;

V2——计算结束点的储存气量,m3;

ΔV——计算结束点与计算开始点的管网储气变化量,m3。

正常情况下,Q1和Q2均采用日常交接并签单确认的计量数据,即Q2为上游给管输企业的计量凭证,Q1为管输企业给下游的计量凭证。对于Q3、Q4、Q5,如数量太少,可以忽略不计。

式中的V1、V2很难进行精确计算,但管输公司可以每日粗略计算输差,然后以周或月为周期进行数据对比分析,发现输差的变化规律,找出输差变化的根源并采取相应控制措施。

长距离输气管道均采用超高压力输气,以国家管网集团广东省天然气管网为例,该管网干线运行压力在4.5 MPa至5.5 MPa之间。目前有6个接气点、沿线数十个分输站场。从接气点接气后通过长距离输送,并通过分输站场的过滤、计量、调压等工艺流程后分输到下游用户。不同接气点的气质组分均有所不同,且在每个接气点或输气点均会产生单点输差。

2 天然气输差原因分析

输差问题产生的原因很多,只有对其进行全面剖析,并采用适当的手段予以把控,才能从根本上将输差控制在适当的范围内,进而有利于企业的良性发展。从式(1)中可看出,计量器具导致的进气量与输气量计算误差、放空、储存气量计算误差等,是影响输差的主要因素。

2.1 计量设备导致计量误差

计量设备可用来测量每个场站一定时间段(一般取一天,即24 h)的进气量和输气量。天然气长输管道所有输气场站的进气量、输气量相加即可得式(1)中的总进气量Q2、总输气量Q1。根据式(1)可知,其他条件不变的情况下,Q1越小,则输差ΔQ越小;Q2越大,则输差ΔQ越小。

广东省管网公司使用的计量设备主要是超声波流量计和温度变送器、压力变送器、流量计、色谱分析仪等计量仪表。流量计和计量仪表的精确度会直接影响到单点输差。理论上,计量点的计量设备都不可避免存在一定的偏差,接输气计量点越多,该偏差会不断累积[2]。

对于天然气长输管道而言,以下几个方面也会产生系统输差。

2.1.1 计量设备设计选型不合理

设计初期对下游用户的提气能力错误估计,导致对计量设备、计量管径等规格选型不适合;流量计前后直管段长度不够或工艺设计不合理等原因,都会导致计量不准确。如广东省管网公司部分流量计尤其是电厂的流量计量程选得比较大,当电厂仅锅炉小流量(瞬时流量几百方每小时)用气时,流量计计量不准,需要以下游计量为准或进行估算。

2.1.2 脏污杂质堆积影响

随着使用时间增长,天然气中含有的水、硫化铁粉末和其他脏污杂质在管道内和超声波探头上慢慢堆积,会影响超声波流量计的计量准确度。主要包括3个方面的影响:(1) 脏污杂质使流量计表体的有效内径变小,导致计量结果偏大。(2) 探头表面堆积减少了超声波传输长度,进而传播时间变小,导致流量计计量结果偏大;但腐蚀清洗后,又会使流量计内径增大,造成流量计的计量结果偏小。(3) 上游直管段的表面和表体内壁粗糙度变化,流速分布也会产生变化,而导致流量计的准确度受影响。有研究表明,脏污杂质的堆积,对直径较小的超声波流量计的影响更大。

2.1.3 压力变送器和温度变送器的影响

温度和压力的测量是否准确,直接影响到系统计量精度。在实验测试中,温度或压力的不准确使标准参比条件下体积量的误差高达±0.5%。因此,场站运行时应加强变送器仪表维保检定,保证仪表正常工作,从而确保超声波流量计计量准确性。

2.2 管网储气变化量计算误差

管网储气变化量ΔV与管网管段总容积、天然气温度、压力和压缩因子有关,其公式为:

式中:ΔV——管网储气变化量

V——管网管段总容积,m3;

T——气体平均温度,K;

T0——293.15 K;

p0——0.101 325 MPa;

p1——起始时间管道内气体平均绝对压力,MPa;

p2——终止时间管道内气体平均绝对压力,MPa;

Z1、Z2——对应p1、p2时的气体压缩因子。

导致储气变化量误差主要有以下几方面影响因素:

(1) 气体平均温度T计量误差。温度测量差异对储气变化量计算的影响较大。通常,温度相差1 K会造成管网储气量计算量约0.3%的差异,因此,需要正确选取温度测量点。不能选取气体静态点进行测量,因为该点温度受外界影响较大;而应选取动态点的温度(即天然气流动时的温度),且管网需取同一时间点的温度。

(2) 气体平均压力p1、p2的计量误差。需在运行压力平稳时读取压力值。

(3) 气体压缩因子Z1、Z2的计算误差。一般根据经验公式选取。在其他条件不变的情况下,压力越大,压缩因子越小。压缩因子计算的准确性对输差计算影响较大。

2.3 其他原因

包括施工和运维管理不善,以及自然灾害等导致的系统输差问题。主要有以下方面:

(1) 作业人员责任心不强。如管道系统泄漏、仪表故障没及时发现,生产问题未及时排除等;在天然气接输过程中,工作人员麻痹大意,玩忽职守;输差计算时粗心大意;巡检验漏不仔细以及发现问题后未及时整改等。

(2) 输气管道的施工质量管理和运行管理不到位。主要为施工质量不达标造成阀门、仪表管阀件、管道焊接处等泄漏,未对计量仪表定期检定以及生产运行过程中管线的腐蚀穿孔,还包括电化学腐蚀、化学腐蚀和杂散电流腐蚀等。

(3) 自然灾害原因,指泥石流、山体滑坡等自然灾害导致的管道泄漏。近年来国内多次出现山体滑坡导致的天然气管道泄漏,造成了较大的财产损失和人员伤亡。

3 输差的控制措施

通过对天然气输差产生原因进行全面分析,发现导致输差的众多原因,有些是不可避免的,但有些则可采用科学合理的、有针对性的措施进行控制落实,从而降低整个系统输差。

3.1 加强计量管理

3.1.1 设计阶段

合理进行输气工艺设计及计量设备的选型,温度变送器、压力变送器尽量选用精度高的仪表,使得温度、压力的数据采集更加准确。当场站投入使用后,如因设计不合理再需对场站进行工艺改造,不管是对输气方还是接气方都有诸多不便。因此在设计初期要做好市场调研,对用户当前提气能力要充分掌握,对未来提气能力要有足够的预判,并根据提气能力采用合适的输气压力、管道管径等,以及选择合适的计量设备,才能保证计量准确。

3.1.2 施工阶段

广东省管网公司目前计量设备均为撬装设备,所以预制时超声波流量计所在位置上下游直管段长度应严格满足如下要求:超声波流量计距上游直管段>10D,下游直管段>5D,以保证天然气的流态达到仪表精度要求。

撬装设备安装阶段应做好计量撬、流量计、流量计算机的到货验收以及基座土建施工,厂家必须按照设备技术要求安装各种仪表设备。安装过程中应做好预留管口的封堵,防止灰尘杂物等进入;焊接时通过控制焊接工艺、焊后清理管道内焊渣等措施,以避免灰尘等杂质污染流量计探头。

3.1.3 运行阶段

(1) 建立计量管理体系。使用过程中需定期检定流量计,并加强日常维护保养,及时清污;关键仪表如温度变送器、压力变送器、流量计等需定期检定和维护保养,;同时,现场人员时刻关注计量系统的运行情况,对流量计算机出现的报警等异常情况及时上报计量工程师处理;场站与相关工程师要形成互相监督的机制。

(2) 做好上下游计量比对。管输企业要在与上游交接表具的下游不远位置加装比对计量设施,每天与上游流量表具比对。如发现上游表具计量偏差较大,要及时与上游企业协调,要求上游气源单位出具表具检验年度报告,确定其数据正确。同样,管输企业要在与用户交接表具的上游加装比对计量设施,确保计量偏差在合理范围。

以广东省管网公司为例,对个别新增下游用户,因长输管道的阀室或场站没有预留加装计量设备位置,只能以下游用户的计量数据进行结算,缺少上下游计量数据的比对分析;对上游分输站如高栏港站,因未在其下游不远位置设置比对计量设备,导致此处单点输差不确定。系统输差公式按ΔQ=0反推估算,当进气量为1 000万m3/d时,实际接气量偏差(3万~5万)m3/d,由此一年输差累计较为可观。上述情况给生产部门分析输差根源以及控制输差带来了诸多不便。

(3) 定期对计量支路进行切换,并做好切换记录。场站定期对计量支路进行切换,切换前先进行计量比对,切换后密切关注系统输差的变化。每个接输气计量点的计量支路可在不同时间切换,以便排查输差原因,并第一时间解决;做好上下游计量数据的比对,发现问题第一时间排查原因。

(4) 生产调控应加强管线输差实时监控。以广东省管网为例,它采用了先进的数据监控与采集系统(SCADA系统),可对所有场站及阀室的生产数据实现实时采集,通过技术手段可以将这些数据纳入计算程序,实现管线输差的实时生成,当输差数据出现异常时可在第一时间发现并进行分析排查。这在实际工作中仍具有一定的实用意义。

3.2 加强管道和设备的运行监控

通过加强人员管理、采用SCADA系统、管道安全预警系统、加强巡检等技术手段和管理措施,尽量减少管道损耗量Q5。

目前广东省管网公司使用SCADA系统,实现了对管线运行参数的自动采集及控制。若压力、温度、气体检测、流量等参数出现异常,系统会自动报警,及时发现和处理问题;同时,可以通过检测管道中压降速率,判断管道是否发生泄露,并触发管道截断隔离功能。

管道安全预警系统通过沿线光纤预警,能检测到管道周围5 m的动土事件,自动报警,准确定位,通过该系统及时发现动土事件和意外破坏事件。

建立健全场站和管道的巡检制度,并规范作业流程。场站人员定期对工艺设备进行巡检验漏,发现设备泄漏时第一时间处理,减少泄漏损耗;在维修设备时,最大程度减少放空损耗;巡线人员定期对管道进行巡查,发现第三方施工或盗气行为时第一时间采取措施;对地质灾害高发的路段定期排查,对管线周边群众做好安全宣贯工作。

加强长输管道内检测工作,确保管道完整性,防止发生泄漏。

3.3 注重计量技术创新

天然气计量交接主要通过体积计量交接、质量计量交接、热值计量交接3种方式。天然气热值计量是比体积和质量计量更为科学和公平的计量方式。20世纪80年代以后,热值计量技术的应用在西欧和北美日益普遍,已成为当今天然气计量技术的发展方向[3]。我国大部分仍采用体积计量交接的方式。随着天然气行业的迅猛发展,应加快计量技术创新速度,实现计量的科学化、智能化、自动化。

3.4 通过与上游和用户签订代输协议降低风险

管输公司作为代输企业,也要承担输差风险。管输公司共有两个计量交接点,分别是接气计量交接点和输气计量交接点。行业规定计量交接以上游计量为准。为了防止接气点上游计量不准导致输差亏损严重,管输公司可以与上游签订协议,当接气点上游计量比管输公司计量大于 1%时,采用广东管网计量为准,以控制亏损,提高公司效益。

4 结语

产生输差的因素很多,每个管输企业面临的问题可能也不一样,控制难度较大,但是办法总比困难多,如生产运营人员在做好本职工作的同时,注意身边的跑冒滴漏,做好管道维护、巡视、巡检验漏等。只有管输企业在管道项目建设运营全周期的各方面紧密把控和规范管理,方能有效控制输差。