基于主应力判定的高位钻孔抽采瓦斯参数优化研究*

2022-11-30冯培云张嘉勇武建国关联合

冯培云 张嘉勇 武建国 关联合

(1.华北理工大学 矿业工程学院,河北 唐山 063210;2.开滦(集团)有限责任公司,河北 唐山 063000)

0 引言

随着煤层赋存深度的增加,矿井瓦斯涌出量普遍增大,工作面瓦斯超限事故频发,严重制约矿井生产能力,威胁矿井生产安全[1]。高位钻孔抽采是治理采空区瓦斯异常涌出的主要技术措施之一,但因煤层赋存条件复杂,抽采钻孔参数缺乏精准设计标准,影响了瓦斯治理效果。为了提升高位钻孔抽采治理采空区瓦斯的效果,需要准确掌握采空区覆岩“三带”分布规律,确定抽采钻孔位置参数。

多年以来,我国广大科技工作者不断努力探索,王福厚[2]提出了“三带”理论计算及现场考察方法,结果可为高位钻孔抽放参数设计优化提供参考。唐一博等[3]应用数值模拟分析了“竖三带”法向分布范围,优化了布置钻场钻孔设计参数,提高了工作面上隅角的瓦斯抽放率。韩彪[4]以经验公式和数值模拟得出了“三带”高度,设计了高位钻孔且抽采效果稳定。因此,研究工作面回采不同距离时上覆岩层应力变化及岩层破坏、裂隙扩展规律,及时准确获得“三带”高度,能为高位钻孔终孔层位的设计提供可靠依据[5-11]。

本文以某煤矿3185工作面为研究对象,通过理论计算、数值模拟等方法,研究了3185工作面覆岩运动规律,综合判定覆岩“三带”分布范围,并通过对比不同终孔位置的抽采效果,验证了采用主应力判定“三带”高度的合理性,为高位钻孔位置参数优化提供了依据。

1 工作面概况

3185工作面所采煤层为9煤层,煤层厚度为1.3~3.75 m,平均厚度为2.5 m,倾角为4°~29°,平均倾角为17°。煤层稳定,但局部有0.5 m夹矸(岩性为深灰色粉砂岩,破碎,裂隙发育)。煤层物理特征为光亮型,结构松散,呈粉末状。

2 理论计算

通过岩层柱状图可得到,此煤层顶板为粉砂岩,应选择垮落带与裂隙带经验公式中适用于中硬岩石的公式来计算覆岩垮落带与裂隙带高度。

2.1 垮落带高度计算

式中HM为垮落带高度,m;h为工作面采高,m。

3185煤层厚度为2.5 m,运用式(1)计算后可得,3185工作面垮落带高度在5.93~10.33 m,垮落带最低为距煤层顶板5.93 m,垮落带最高为距煤层顶板10.33 m。

2.2 裂隙带高度计算

式中HD为裂隙带高度,m;h为工作面采高,m。

将煤层厚度带入式(2)计算后可得,3185工作面裂隙带高度在27.29~38.49 m高度范围内,裂隙带最大高度为38.49 m。

3 数值模拟及其分析

3.1 软件介绍

目前,ANSYS已经集成化为能进行多种分析的软件平台,包括静力分析、模态分析、线性屈曲等,在钢结构的强度、桥梁稳定性、隧道开挖支护及边坡稳定性等工程中得到广泛应用,适用于岩土的弹塑性模型,能较好地模拟岩土的弹塑性特性,为科研人员提供了一种高效、可靠、易用的分析方法。

在本文中,煤层的回采工作可以运用此软件的一个高级功能即单元生死功能来进行模拟。单元生死是该软件在土木工程中较为常用的一个高级功能,尤其在地下开采、掘进中,使用单元生死功能可以方便且有效地模拟土木工程的施工过程、空间结构的变化。单元生死选项即通过杀死或重新激活选择的单元来模拟在施工过程中由于开挖、支护等导致空间结构发生的变化。

3.2 模型的建立

依据3185工作面岩层分布特性,构建了模拟所用几何模型。建模过程中,为了充分体现不同岩层组合特征,对工程实际进行了略微简化,将模型中力学性质相近的岩层归并为一组,因此模拟所用岩层模型共划分为13个层组,总厚度为211 m,模型设计长×宽×高为300 m×260 m×211 m的三维立体模型。

数值模型设置边界条件为:在X方向(煤层走向)上,假设2个边界平面在走向方向上不发生位移,所以在2个边界平面施加位移约束;在Z方向(煤层倾向)上,2个边界平面也施加位移约束,2个平面在倾向方向位移为0;在Y方向(煤层高度方向)底部边界施加位移全约束,即底部边界不发生位移变化。由于煤层实际埋深约为600 m,减去模型高度,因此在模型顶部施加应力载荷为11 MPa。

采用Drucker-Prager本构模型来模拟岩层的塑性变化,模型模拟每次回采20 m,共进行5次,工作面向前推进100 m。

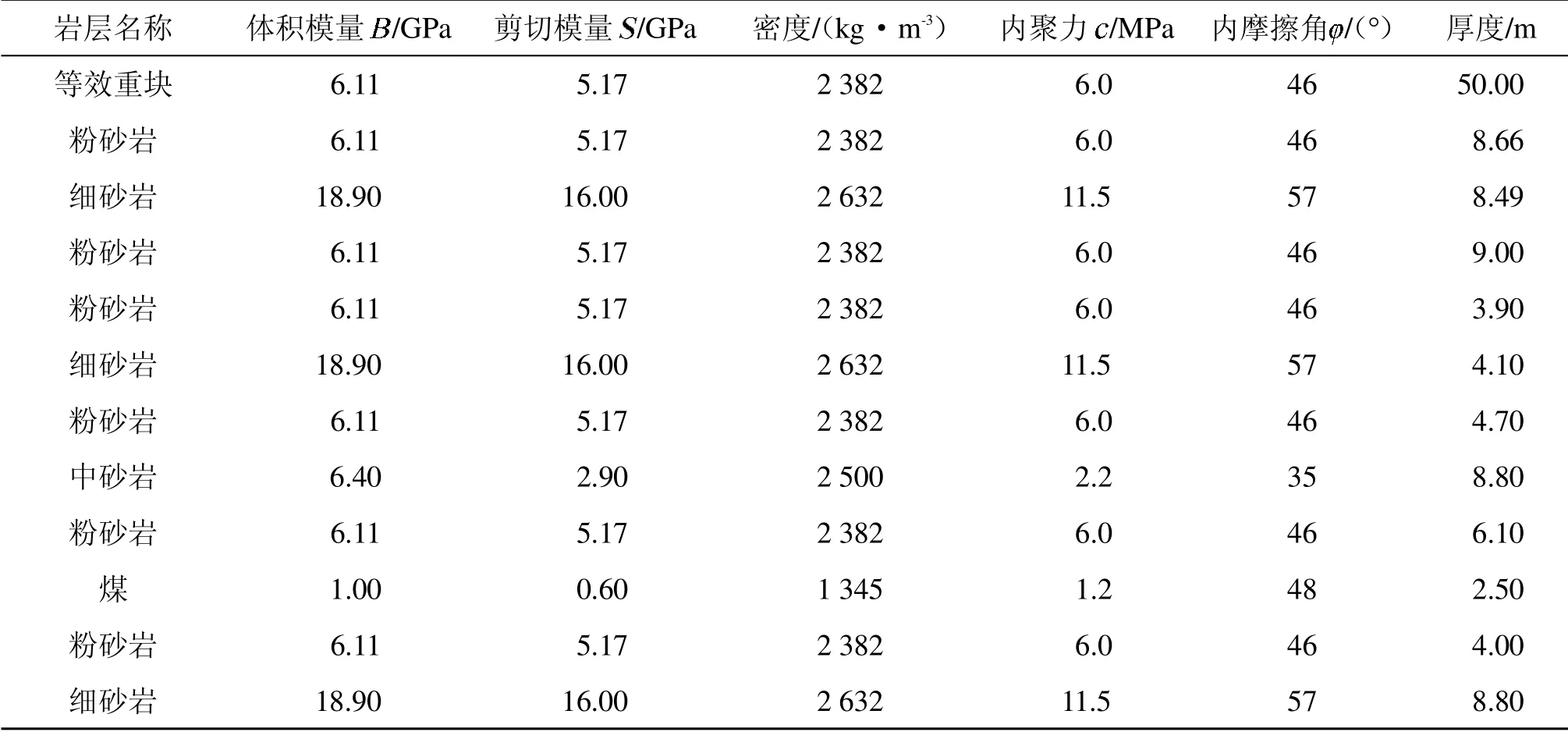

煤岩体力学参数如表1所示。模拟采用的岩层力学参数主要包括岩层密度、弹性模量、内摩擦角、粘聚力、泊松比等。在这些参数中,泊松比、体积模量、剪切模量与弹性模量分别满足如下关系:

表1 煤岩体力学参数

式中,B为体积模量,GPa;S为剪切模量,GPa;E为弹性模量,GPa;为泊松比。

3.3 数值模拟结果分析

由于在模拟结果中并不能直观得出“三带”发育情况,所以结合岩石材料力学特性,通过分析围岩应力变化,从应力的角度量化得出“三带”高度。

3.3.1 上覆岩层垂直应力变化特征

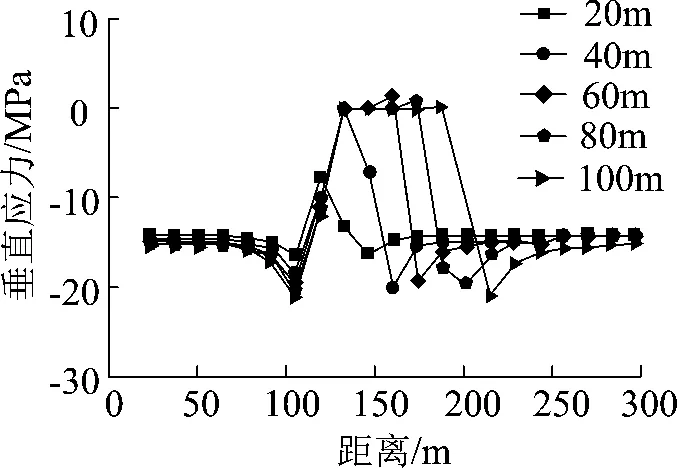

回采不同距离时,煤层走向围岩垂直应力变化如图1所示,煤层直接顶走向垂直应力变化如图2所示。由图1得出,回采距离增大时,上覆岩层受采动影响,煤层顶板所承载压应力不断增大。在采空区两侧出现应力上升区,随着开采距离的增加,压力上升区的范围不断增大,应力数值升高至一定值后趋于稳定,且推进方向的应力值略大。随着推进距离的增加,煤层采空区顶板承受垂直方向压应力不断降低,当回采至40 m时,垂直方向压应力降为0。从图2中可以观察到工作面直接顶岩层开采中出现了拉应力,可以判断此岩层受采动影响产生较大下沉,与上部岩层发生离层现象,认为此岩层内岩体出现大范围的破坏。

图1 回采不同距离时煤层走向围岩垂直应力变化

图2 回采不同距离时煤层直接顶走向垂直应力变化

3.3.2 上覆岩层主应力变化特征

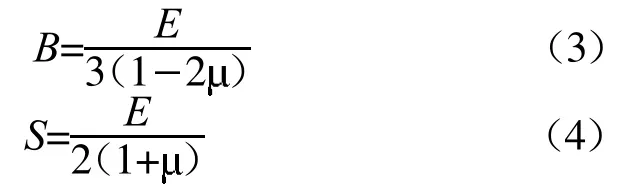

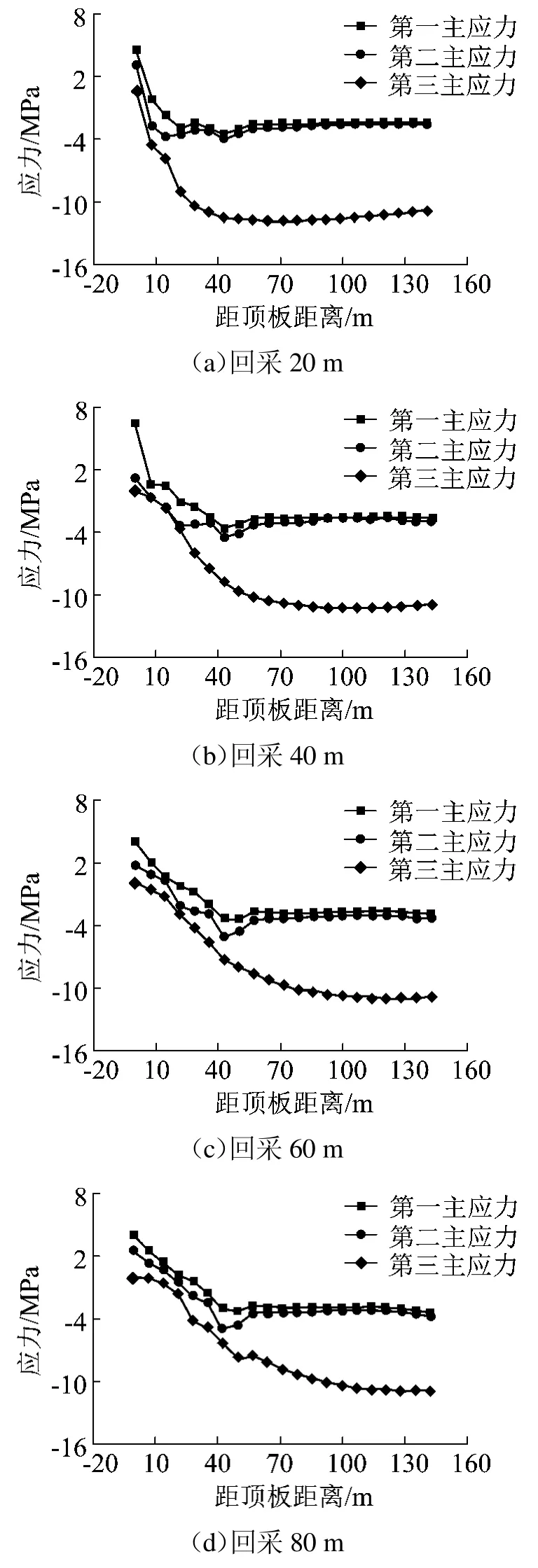

岩石具有抗压强度高、抗拉强度低的材料特性,并且由岩性可以看出,岩石越坚硬,抗拉强度越低。依据岩石在应力作用下的破坏特性,认为当岩体最大、最小主应力均为拉应力时,该位置处岩石将产生严重破坏;认为只有某一方向上主应力为拉应力时,岩层只在该应力垂直面上发生破坏,该拉应力垂直方向将产生明显裂隙。结合模拟结果,将最大、最小主应力均为拉应力的岩层高度定义为垮落带高度;将单一方向主应力为拉应力的岩层高度定义为裂隙带高度。

回采不同距离时,上覆岩层主应力变化如图3所示。规定拉应力为正、压应力为负,根据数值模拟结果可知:工作面分别回采至20、40、60、80、100 m时,在距煤层顶板垂深为1.18、2.5、6.8、8.1、8.4 m高度处最小主应力降为0;最大主应力分别在7.57、16.8、23.3、28.3、29.2m处转变为压应力。因此认为垮落带的最大高度距煤层顶板约为8.4 m,裂隙带的最大高度距煤层顶板约为29.2 m,距煤层顶板29.2 m以上覆岩为弯曲下沉带。

图3 回采不同距离时上覆岩层主应力变化

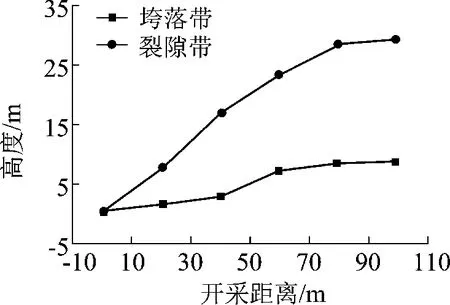

图4 垮落带、裂隙带随开采距离的变化

3.4 数值模拟结果应用

依据采空区瓦斯运移规律以及前人研究成果,采用高位钻孔对采空区瓦斯进行治理时,钻孔终孔位置应位于裂隙带范围内。由此可得,高位钻孔终孔位置的垂高应满足:

式中HM为垮落带高度,mHL为高位钻孔终孔高度,mHD为裂隙带高度,m。

运用中硬覆岩冒落带和裂隙带高度计算公式,得出3185工作面垮落带高度为0~10.33 m,裂隙带高度为10.33~38.49 m,将终孔位置布置于裂隙带中下部,由此可得出终孔位置应位于距煤层顶板11.27~17.37 m处。采用数值模拟结果,终孔位置应位于距煤层顶板12.85~15.30 m处。模拟结果与理论计算结果基本符合,采用模拟得出的终孔位置位于经验公式计算范围内。

由于3185工作面上方为已回采完毕的3175工作面采空区,根据数值模拟的计算结果,结合3185工作面实际情况,将终孔位置确定为距离煤层顶板11~15 m对比抽采效果。

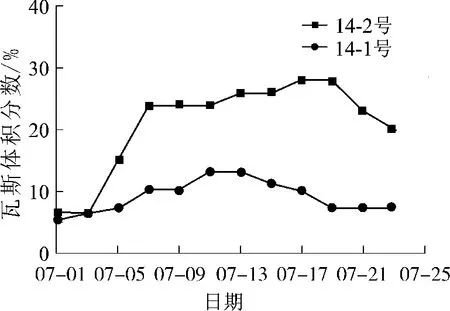

为了考察模拟结果的准确性,在现场实验时,监测14钻窝14-1号钻孔与14-2号钻孔瓦斯体积分数,14-1号钻孔终孔位置距9煤层顶板距离为11 m,14-2号钻孔终孔位置距9煤层顶板距离为13.23 m。抽采结果对比如图5所示,由图可知,14-2号钻孔最大抽采瓦斯体积分数达28%,其平均抽放体积分数为20.86%,14-1号钻孔最大抽采瓦斯体积分数达13%,其平均抽放体积分数为8.8%。14-2号钻孔抽采效果明显优于14-1号钻孔,能对工作面瓦斯进行有效抽采,从而有效解决采空区瓦斯超限问题。因而可认为,由模拟得出的“三带”高度是可靠的,采用主应力判定“三带”高度相对于经验公式计算结果更加精准,能够准确定位高位钻孔终孔位置,可有效解决采空区瓦斯抽采效果差的难题。

图5 钻孔瓦斯抽采结果

4 结论

通过理论计算、数值模拟等方法,研究了3185工作面覆岩运动规律,综合判定了覆岩“三带”分布范围,为高位钻孔位置参数优化提供了依据。

1)采动影响下煤层直接顶垂直应力表现出拉应力,说明此范围内岩体出现较大破坏,处于垮落带范围内。

2)采用主应力判断“三带”高度的方式,即将最大、最小主应力均为拉应力范围作为垮落带高度,将某一方向主应力为拉应力岩层高度作为裂隙带最大高度,计算结果是可靠的。

3)由模拟结果得出3185工作面垮落带高度约为8.4 m,裂隙带高度约为29.2 m,“两带”高度之比约为3.47。以此设计的高位钻孔抽采瓦斯平均浓度提高了12.06%。