涉爆粉尘工业建筑爆炸防护研究现状及探讨*

2022-11-30阎卫东江涛李畅

阎卫东 江涛 李畅

(1.沈阳建筑大学 党政办公室,沈阳 110168;2.沈阳建筑大学 土木工程学院,沈阳 110168)

0 引言

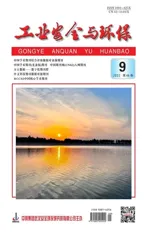

我国涉爆粉尘企业多达4万余家,粉尘爆炸风险较高,重特大粉尘爆炸事故时有发生[1]。粉尘爆炸除了通过爆炸超压、高温及飞掷物直接作用于作业人员导致群死群伤,还可通过损毁涉爆工业建筑间接导致人员伤亡。如2008年2月美国帝国糖业的制糖厂发生糖粉尘爆炸,造成地板坍塌坠落,4名工人被困在地板下时遭受致命烧伤,最终导致14人死亡、36人受伤[2];2012年8月5日温州市一锁具加工厂镁铝粉尘爆炸,致3间2层厂房倒塌,如图1(a)所示,造成13人死亡、5人受伤;2014年8月2日昆山中荣金属制品有限公司发生重大铝粉尘爆炸,导致车间东南墙出现不同程度的倒塌,如图1(b)所示,造成75人死亡、185人受伤。根据2017年原国家安全监管总局对涉爆粉尘企业重点隐患的执法排查统计结果,此类建构筑物的重点隐患达123项,加强涉爆粉尘工业建筑爆炸防护研究具有重要的现实意义[1]。

图1 涉爆粉尘工业建筑损毁

1 粉尘爆炸荷载的特点

相对于可燃气体或凝聚相含能材料,工业可燃粉尘发生爆炸的着火敏感性及猛度具有显著特点,被称为特殊风险[3]。

1.1 工业可燃粉尘爆炸的着火敏感性分析

与爆热能量接近6 000 kJ/kg的工业雷管可瞬间爆轰引燃大面积含能材料产生瞬爆不同,工业生产中引发粉尘爆炸的点火能量相对较小,通常在1~1 000 mJ量级变化[4]。常见火源类型包括电火花、热表面、机械摩擦/撞击火花、明火等。粉尘爆炸所需的最小点火能量通常在5~50 mJ。相对于最小点火能量通常在1 mJ以下、静电火花即可引爆的可燃气体而言,可燃粉尘发生着火爆炸需要更严苛的五边形条件。五边形条件中粉尘云的形成需要一定的湍流强度作为前提条件,而粉尘云爆炸敏感性受湍流强度影响,随着湍流强度的增大,粉尘云的最小引燃能量增大[5],着火敏感度降低。

当可燃粉尘呈堆积状态时,引发持续火蔓延所需火源能量更大,甚至点燃的烟头等点火能量在1 J以上的火源也无法将其引燃,容易导致爆炸危险性被低估。因为当该堆积可燃粉尘扬起呈云状态时,很有可能被点火能量远低于1 J的点火源引燃导致粉尘爆炸[6],致19人死亡的“2·24”秦皇岛骊骅淀粉厂爆炸事故即是典型案例。涉爆粉尘涉及金属制品加工、木制品加工、纺织、塑料、造纸、制药、食品饲料、粮食储存及加工等国民经济众多行业,涉爆粉尘工业建筑的粉尘爆炸致灾风险更是不容忽视。

1.2 工业可燃粉尘爆炸的猛度分析

凝聚相含能材料因其能量密度高、反应速率快等特点,可在爆炸后极短时间内发展成爆轰,爆速可达2 km/s以上,爆温超2 000℃,产生的初始压力为50 MPa量级。工业可燃气体与可燃粉尘的能量密度较含能材料小数千倍,且爆炸超压相对较低(通常在1 MPa以内)、能量释放速率较慢、爆炸火焰传播速度较小,如预混氢气混合物的火焰传播速度约为16 m/s,铝粉尘云在Hartmann管内的火焰传播速度不到1 m/s[7]。根据DOBASHI R等[8]的研究表明,工业可燃粉尘火焰三区结构中的反应区厚度远大于可燃气体,约在15~80 cm。可燃粉尘较低的化学反应速率导致其爆炸过程中爆炸压力上升速率通常低于可燃气体和凝聚相含能材料,由此可见,可燃粉尘爆炸产生的爆炸波作用时间长于可燃气体和凝聚相含能材料,具有较高的冲量值,容易对周围环境产生较大破坏作用。即工业可燃粉尘的爆炸猛度与可燃气体、凝聚相含能材料具有明显区别,涉爆粉尘工业建筑的防爆设计应重点关注粉尘爆炸荷载的特殊性[9]。

1.3 工业可燃粉尘的二次爆炸危险性

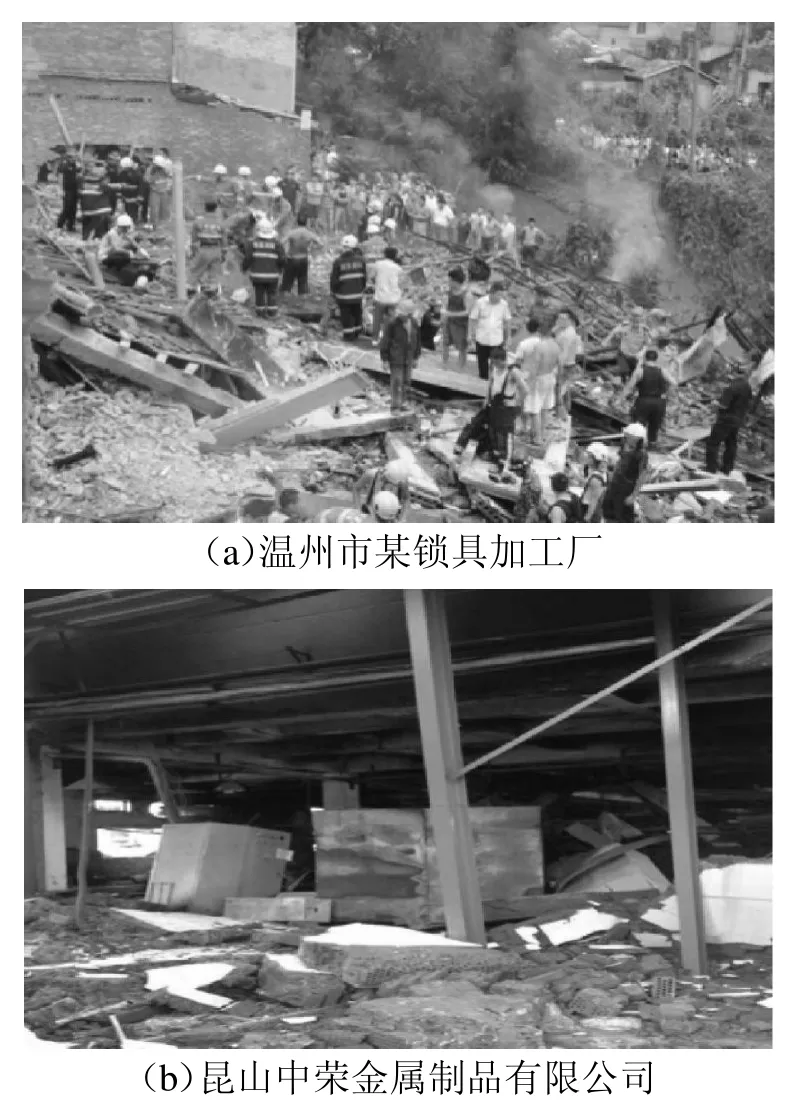

既有别于凝聚相含能材料可实现极短时间内的能量全部释放,也有别于预混可燃气体一旦着火可在爆炸危险环境内进行持续的火焰传播,工业可燃粉尘初始爆炸发生后,爆炸前驱压力波将作业环境积尘扬起形成可爆粉尘云,继而被后续火焰波引燃形成二次爆炸。由于初始爆炸冲击波扬起可爆粉尘云的强度及范围较大,二次爆炸造成的人员伤亡、建筑物毁损等事故后果通常是灾难性的,致75人死亡的“8·2”昆山铝粉爆炸事故即是典型实例。原国家安全监管总局2017年颁布的《工贸行业重大生产安全事故隐患判定标准(2017版)》,对未制定粉尘清扫制度、作业现场积尘未及时规范清理等易造成二次爆炸的重大隐患也做出了特别规定[10]。在实际生产过程中,如图2所示,涉爆粉尘建筑A1、A2内发生粉尘爆炸后,将可能引发作业场所B1、B2内发生二次爆炸,造成人员伤亡和建筑毁损。

图2 连体料仓与车间内重力除尘室示意

2 粉尘爆炸荷载下建筑结构的损伤特性

由于凝聚相含能材料、可燃气体和工业可燃粉尘具有不同的爆炸荷载特性,当以冲击波形式作用在结构上引起结构的位移、变形等变化时,即可造成不同特性的建筑结构损伤,引发次生灾害[11]。

2.1 凝聚相含能材料爆炸荷载作用下的建筑结构损伤

针对凝聚相含能材料作用下的建筑结构损伤研究已具有较长的历史,从单类建筑构件到结构整体均开展了大量研究。

在建筑构件爆炸损伤研究方面,通过数值模拟结合试验的方式,分析了爆炸荷载加载特性以及构件自身特性对爆炸荷载下建筑构件动态响应的影响。赵均海等[12]、刘三丰等[13]通过数值模拟系统分析了爆炸荷载的加载速率、爆源位置以及构件的材料差异、结构差异、混凝土强度、配筋率等因素对构件动态响应的影响,并根据研究成果对构件的抗爆设计提供了有效的参考意见。

单类建筑构件的毁损不能完全反映结构整体的损伤,尤其是结构连续性倒塌事故工况。国内外学者从密闭结构入手,研究TNT等含能材料在爆炸作用下结构内表面的超压时程曲线等爆炸动力响应规律,提出并验证了适用于弹塑性体系的等效静载动效系数解析式[14]。针对钢框架结构,提出了DEM纤维本构模型、Johnson-Cook本构模型等用于研究含能材料爆炸荷载作用下结构动力响应的本构模型[15-16]。基于上述理论模型,获得了建筑结构的动力响应时程曲线及其应变规律,可结合建筑结构的抗震设计指标,分析预测毁伤范围。

2.2 可燃气体爆炸荷载作用下的建筑结构损伤

虽然天然气等可燃气体更多情况下呈现异于含能材料的爆燃荷载特性,但其着火爆炸引发的建筑结构损伤事故时有发生,也引发了国内外学者的广泛关注。研究的技术路线通常是先通过实验测试或Auto-Regas、FLUENT等数值模拟,获得可燃气体在建筑内的扩散浓度分布情况,然后基于流固耦合算法利用AUTODYN-3D、ANSYS/LS-DYNA分析气体爆炸荷载对建筑结构的破坏作用。研究过程考虑了建筑材料强度、结构阻尼、爆源点火位置、可燃气体浓度配比等因素对爆炸过程结构动位移的影响规律,得到了整体浇筑钢筋混凝土结构抗爆冲击性能优于加气混凝土块砌筑结构[17]、可燃气体爆炸荷载下的钢结构变形具有局部性和弱传递性等重要研究成果[18]。

2.3 工业可燃粉尘爆炸荷载作用下的建筑结构损伤

相较于可燃气体,针对粉尘爆炸荷载作用下建筑结构损伤的研究较少,国内外学者研究焦点多集中于可燃粉尘物性、爆炸容器尺寸、湍流等因素对粉尘爆炸荷载及火焰传播过程的影响规律,而对于粉尘爆炸荷载对涉爆工业建筑的损毁研究,目前多局限在标准规范层面。《粉尘防爆安全规程》(GB15577—2018)中给出了明确的要求与防范措施,如建筑的结构布局、可燃性粉尘的防雷措施、除尘系统的设计规范等都给出了相应的规程指引;《建筑设计防火规范》(GB 50016—2014)中将生产能与空气形成爆炸性混合物粉尘厂房的危险性等级定为乙类,并对厂房的耐火等级、整体设计、燃料堆积的防火间距、防爆措施等进行规范化要求;《工贸行业重大生产安全事故隐患判定标准(2017版)》中指出,粉尘爆炸危险场所与居民区、员工宿舍、会议室等人员密集场所安全距离不足属于重大安全隐患[10]。但是,关于粉尘爆炸特殊荷载,尤其是二次爆炸作用下涉爆工业建筑结构整体损毁,尚未引起足够关注,相关系统性研究还不充分。

3 涉爆粉尘工业建筑爆炸防护

目前涉爆粉尘工业建筑主要采用抗爆、泄爆等技术手段进行爆炸发生后的减灾防护。对于新建工业建筑,可通过抗爆设计等建筑规范在设计阶段进行防护;对于不能满足防爆要求的现有工业建筑,则通常采用结构加固等措施增强建筑结构防爆能力。

3.1 涉爆粉尘工业建筑结构抗爆设计

在建筑抗爆方面,国内外已颁布《石油化工控制室抗爆设计规范》(GB 50779—2012)、《抗爆间室结构设计规范》(GB 50907—2013)、《Structures to resist the effects of accidental explosions》(UFC 3-340)、《Glass in building-explosion-resistant security glazing-test and classification for arena air-blast loading》(ISO 16933-2007)等标准,对新建工业建筑设计提出了防爆要求,如女儿墙需采用钢筋混凝土结构,且高度应取屋面防水构造要求最小值;面向甲乙类设备的控制室外墙应为抗爆墙等。对于已建工业涉爆建筑,在爆炸荷载作用下抗弯承载能力不足或结构连接处抗剪承载能力不足时,主要采取的措施有增大构件截面积加固框架结构、铺设钢柱加固砌体墙、在现有墙体外增设抗爆墙、喷涂抗爆涂层加固以及采用高强度构件替换低强度构件。如由剪切板和螺栓组成的剪力连接构件,当连接构件强度不足时,可将剪切板焊接到构件上和替换高强度螺栓,增强抗剪强度。国内外学者也研发了相应的建筑抗爆结构、部件以及相应的性能测试方法,如孔祥清等[19]得出在钢筋混凝土梁表面包裹芳纶纤维增强复合材料(AFRP)能有效提高钢筋混凝土梁的抗爆性能,且层数越多,抗爆性能越强。但对于在粉尘爆炸特殊荷载作用下,如何定量评估现有涉爆工业建筑的抗爆能力并据此采取改造措施,尚缺乏深入系统的分析研究。

3.2 涉爆粉尘工业建筑结构泄爆设计

由于抗爆建筑结构成本较高,大多数可燃气体及工业可燃粉尘爆炸危险场所的建筑设计通常采用泄爆技术手段,使泄放后建筑物内的残余爆炸压力低于建筑抗爆能力。《粉尘爆炸泄压指南》(GB/T15605—2008)中对涉爆粉尘工业建筑泄爆面积的确定提供了计算方法。目前常见的建筑泄爆构件包括轻质墙体、轻质屋盖、易于泄压的门窗等。《建筑设计防火规范》中对可用于建筑泄爆的屋盖和墙体进行了定义,其密度应小于60 kg/m2且材质具有轻质或易碎特性,避免对人员造成二次伤害。在《抗爆、泄爆门窗及屋盖、墙体建筑构造》(14J938)中,将泄爆墙体和屋盖分为轻质型和易碎型,并给出了对应的设计规范,如轻质型泄压墙体有岩棉夹芯彩钢板墙和单层压型钢板复合保温墙2种,轻质型泄爆钢板与墙梁之间采用绞索连接,防止爆炸过程产生飞掷物,但由于轻质型墙体施工简单、轻质高强,台风易发生区域不建议采用该泄爆措施;易碎型泄压墙体则在爆炸荷载作用下呈块状或粉末状,不易造成二次伤害,但应避开人员集中区域,靠近可能发生爆炸的地方,避免障碍物对泄压效果产生影响。

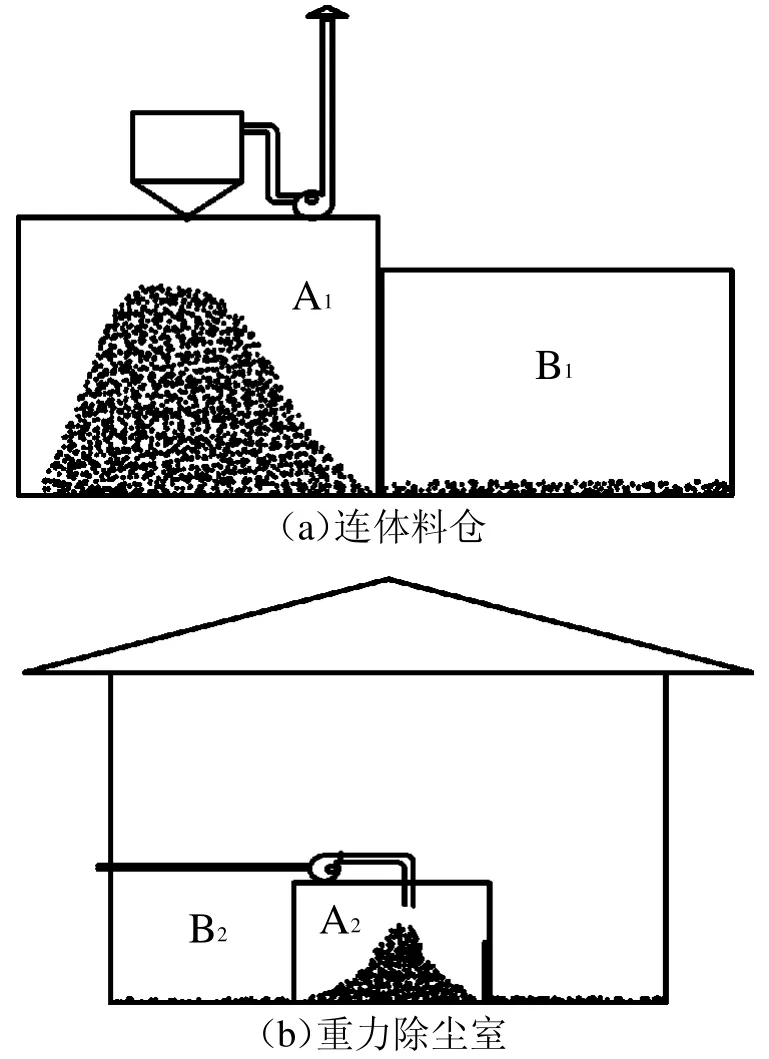

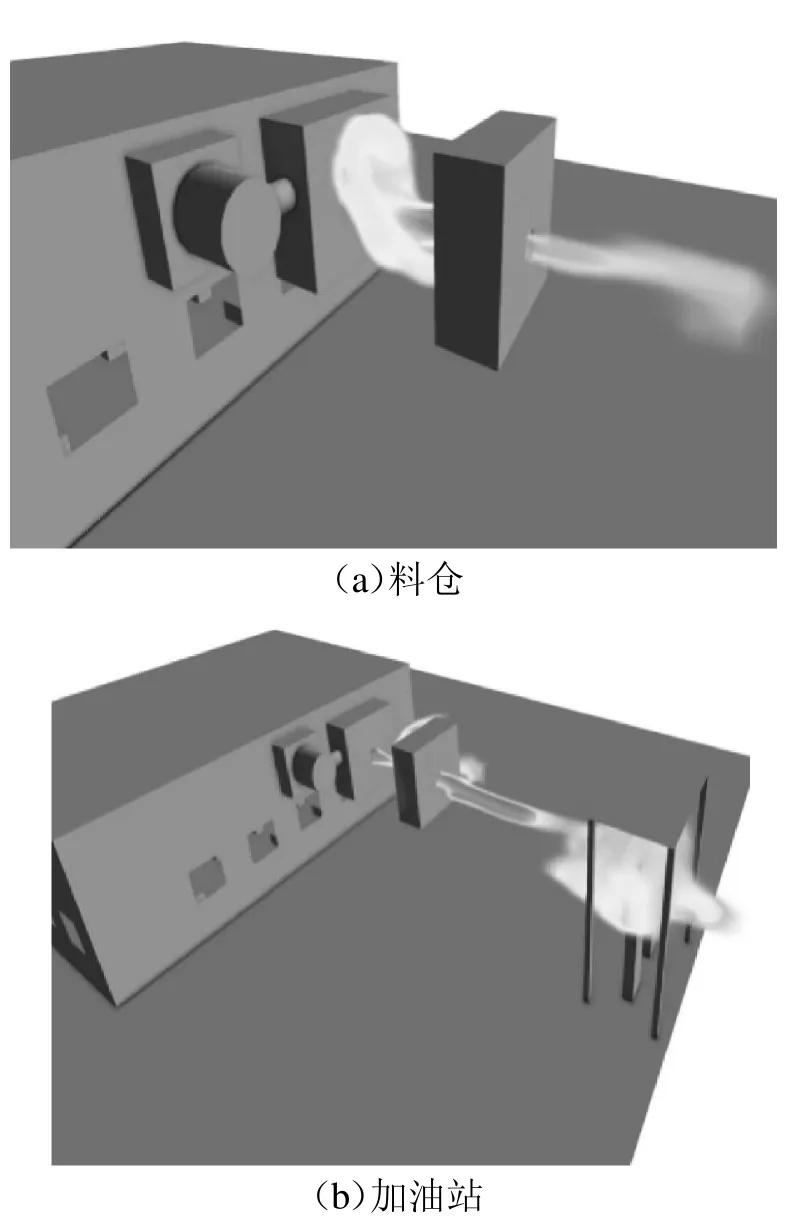

综上,目前关于涉爆粉尘工业建筑爆炸防护研究多集中于基于经验的标准规范层面,可以近似计算如图3(a)所示的泄压影响区域及火焰喷射距离,但对于如何量化评估建筑物内泄爆火焰引发如图3(b)所示的互连互通建筑内部爆炸,以及引发如图4所示的毗邻爆炸危险场所发生二次爆炸的危险性,目前在上述工况下建筑物连续倒塌、爆炸超压及火焰喷射影响距离、飞掷物引发的二次伤害等问题仍有待深入研究。

图3 涉爆粉尘工业建筑外泄爆与建筑内部管道泄爆

图4 泄爆引发的二次爆炸与粉尘爆炸多米诺效应

4 结论

1)工业可燃粉尘有别于凝聚相含能材料与可燃气体,爆炸危险环境的形成及爆炸荷载均有特殊性,存在高致灾强度的二次爆炸特殊风险。

2)工业涉爆建筑在爆炸荷载作用下损毁工况研究多聚焦于凝聚相含能材料与可燃气体,对于工业可燃粉尘爆炸荷载作用下建筑损毁缺乏足够关注。

3)针对涉爆粉尘工业建筑的爆炸防护研究,现阶段通常采用基于经验的标准规范,对于实际生产中爆炸危险及互连互通建筑内爆炸、建筑物内初始爆炸引发临近爆炸危险建筑二次爆炸等工况缺乏系统深入的研究。