18CrNiMo7-6钢重载内齿轮渗碳淬火工艺

2022-11-29刘进德马春亮

刘进德, 米 佩, 马春亮

(宁夏天地奔牛实业集团有限公司, 宁夏 石嘴山 753001)

18CrNiMo7-6钢因具有高的抗弯强度、接触疲劳强度、高的硬度和耐磨性,同时心部具有高的硬度和韧性等优点,目前被大量应用于重载齿轮的设计中[1]。因18CrNiMo7-6钢的淬透性较高,在渗碳淬火后会产生很严重的畸变[2],需要在后续的加工中通过增大磨削量来修正畸变,从而造成生产成本增加[3]。减速器重载内齿轮,在使用过程中需要承受高强度的交变载荷和冲击载荷,为满足使用要求,材料选择18CrNiMo7-6钢,热处理要求进行渗碳淬火处理。重载内齿轮在结构上属于薄壁零件,再加上18CrNiMo7-6钢渗碳淬火后畸变大,在实际生产中,容易出现磨齿后公法线尺寸不符合图纸要求,造成工件报废。为解决重载内齿轮畸变超差问题,对影响内齿轮畸变的因素及控制方法进行了研究,通过渗碳前增加去应力退火工序,增加渗碳时控速升温及阶段保温,降低渗碳温度及冷却强度等方式,减小了重载内齿轮渗碳淬火后的畸变,保证了内齿轮的产品质量。

1 试验材料及方法

1.1 内齿轮技术要求及成分

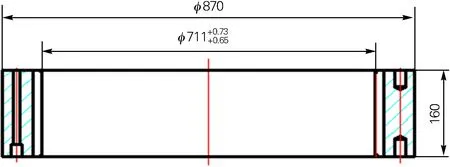

图1为内齿轮结构示意图,材料为18CrNiMo7-6钢,轮齿模数为m=7 mm,齿数Z=103,齿形角为20°,要求采用渗碳淬火,渗层深度为1.4~1.8 mm,齿部硬度58~62 HRC,渗碳淬火后组织符合JB/T 6141.3—1992《重载齿轮渗碳金相检验》要求。

图1 内齿轮结构简图Fig.1 Schematic diagram of the internal gear

本文中化学成分分析采用GB/T 223《钢铁及合金化学分析方法》,硬度检测采用TH301洛氏硬度计,加载载荷为98 N,加载时间为15 s,采用DMI3000M光学显微镜分析显微组织,组织评级执行JB/T 6141.3—1992。

内齿轮用18CrNiMo7-6钢的化学成分为0.17C、0.81Mn、0.21Si、0.15S、0.15P、1.71Cr、1.67Ni、0.28Mo。

1.2 影响渗碳淬火畸变的因素及改进方法

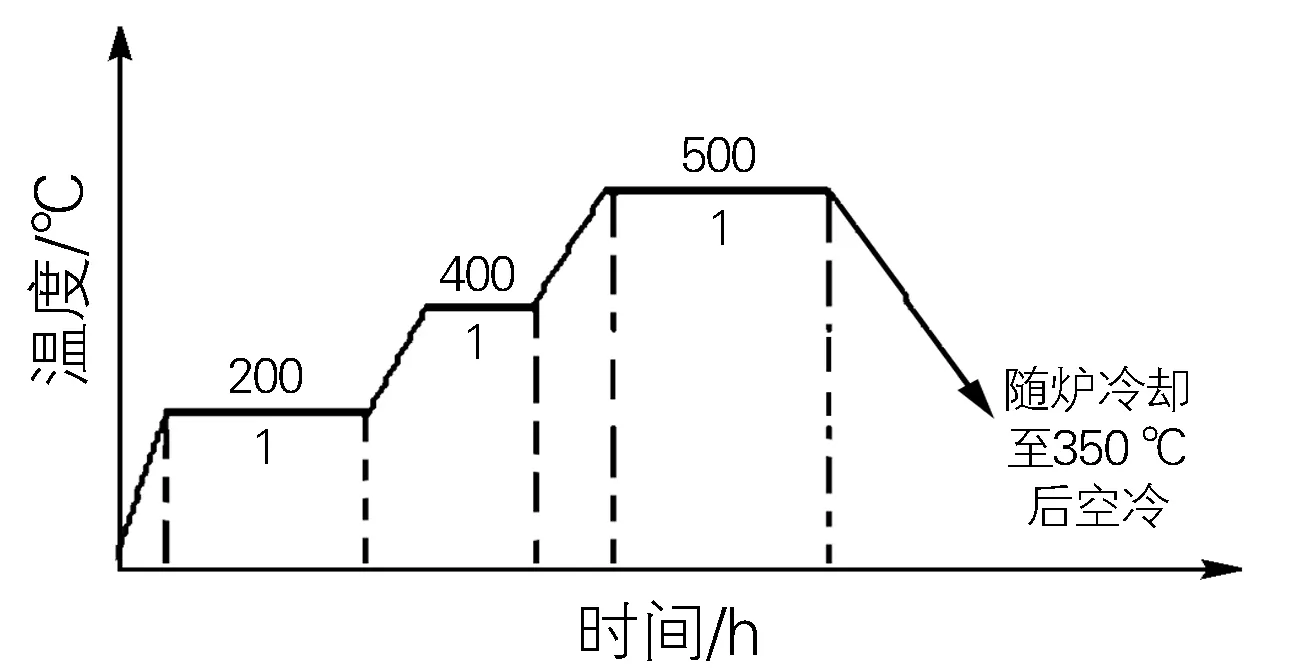

1) 加工残余应力的影响。内齿轮在渗碳前,齿部采用插齿成形技术,齿部、外圆及内孔经插齿后,存在较大的加工残余应力,为减少畸变,可在内齿轮成形后进行一次或多次去应力退火工序,从而减小渗碳前内齿轮的加工残余应力,降低畸变的概率[4]。试验中,在渗碳前增加去应力退火工序,一般去应力退火温度选择500~550 ℃[5],为了避免退火时产生的氧化皮影响后续渗碳效果,试验中去应力退火温度设定为500 ℃,具体工艺流程见图2。

图2 去应力退火工艺曲线Fig.2 Stress relief annealing process curve

2) 内应力的影响。在内齿轮渗碳淬火过程中,由于内齿轮径宽比较大,工件的抗畸变能力差。工件的畸变均由淬火时工件内部产生的内应力所造成,内应力又分为热应力与组织应力。可以通过降低加热速度,缩小工件内外温差的方法来减小热应力的产生,同时为了降低组织应力,可采用降低淬火冷却强度的方法来减少畸变[6]。试验中,为减小热应力,采用控速升温阶段保温工艺方法,工件在加热过程中控制升温速度为200 ℃/h,升温至800 ℃保温1 h后再加热至渗碳温度。另外,为了降低淬火冷却强度,在冷却过程中,提高淬火油的温度至70 ℃(常规工艺油温为60 ℃),缩小工件与淬火油的温度差,同时增加淬火油的流动性,有利于减小热应力,使工件均匀冷却,进而减小内齿轮淬火过程中的畸变[7]。在冷却时,精确计算冷却时间,确保工件齿部淬火后返热温度控制在100~120 ℃。

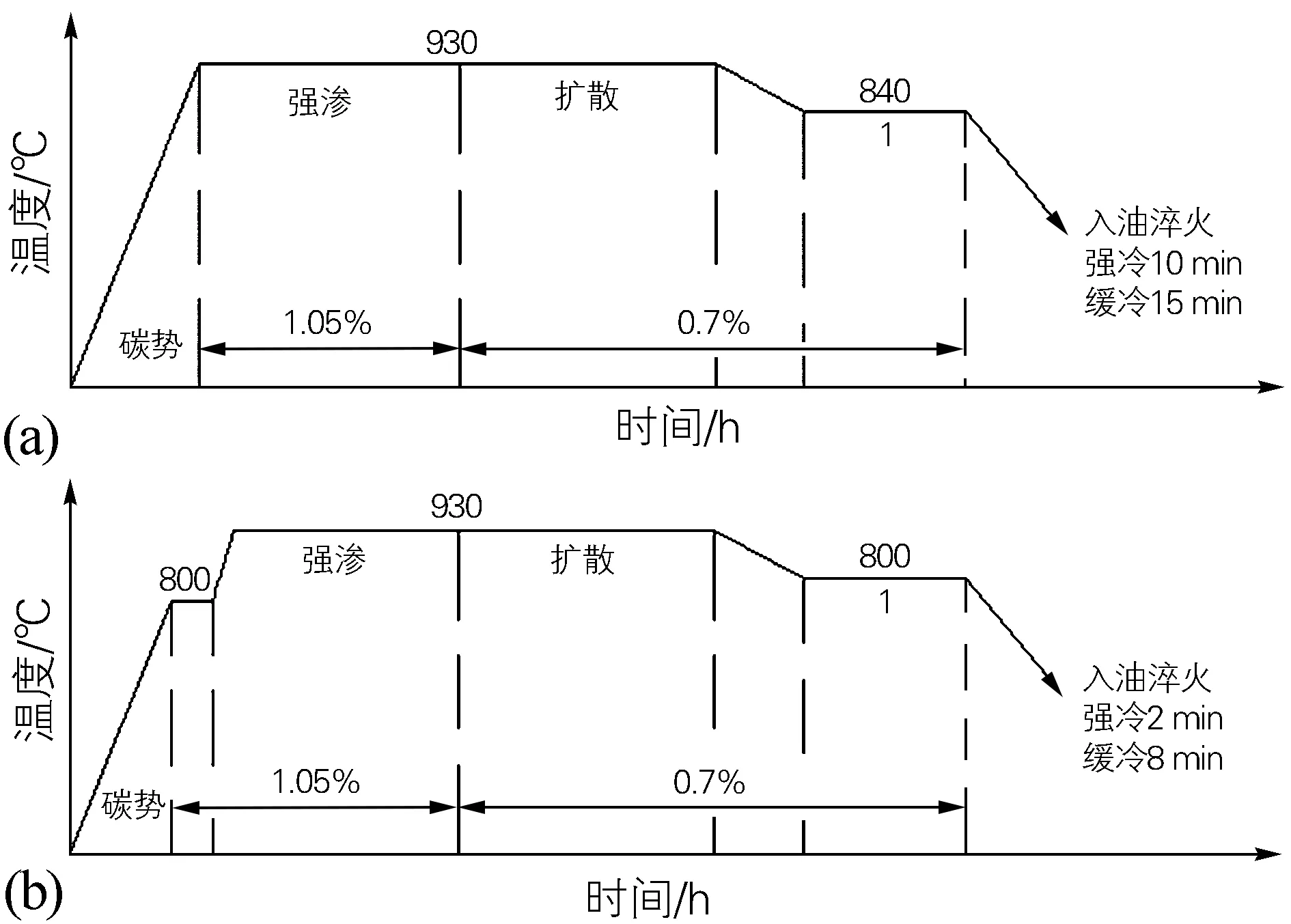

18CrNiMo7-6钢渗碳淬火工艺有渗碳直接淬火和渗碳+高温回火+淬火两种工艺方法[8],理论上,渗碳直接淬火工艺畸变相对小,且生产周期短,效率高,在生产中通常采用渗碳直接淬火的工艺方法。渗碳温度设置一般在920~1050 ℃之间均可[9],但降低渗碳温度有利于减小工件的热应力,而降低渗碳温度,同时也加长了渗碳的时间,时间越长畸变也越大,考虑到设备能力及工艺条件,试验选择渗碳温度为930 ℃。在淬火温度的选择上,为减少畸变,淬火温度由840 ℃降低到800 ℃,可以在一定程度上减小由于热应力引起的内齿轮畸变[10],渗碳淬火工艺改进前后的曲线见图3。

图3 改进前(a)、后(b)渗碳淬火工艺曲线Fig.3 Carburizing and quenching process curves before(a) and after(b) improvement

3) 工件形状对畸变的影响。内齿轮只要求对齿部进行渗碳淬火处理,考虑到工件的结构特点(端面部位有22个螺纹孔),畸变无法保证内齿轮上螺纹孔及其余尺寸的精度要求,在工艺流程上,渗碳前只有内孔齿部位加工至图纸尺寸,齿部位留一定的加工余量用于后续磨齿,其余端面及外圆刷防渗碳涂料,便于后续加工。

1.3 试验方法

试验中渗碳淬火工序采用可控气氛箱式多用炉,去应力退火工序采用箱式电阻炉。共试验3种方案,方案1为改进前工艺,渗碳淬火工艺曲线见图3(a),试样标记为1号;方案2为改进后工艺,渗碳淬火工艺曲线见图3(b),试样标记为2号;方案3采用去应力退火工艺+ 改进后渗碳淬火工艺,去应力退火工艺见图2,试样标记为3号;3种方案中,设定的渗层均为2.1 mm。

为对比处理前后畸变情况,对3种方案处理后的内齿轮跨棒距尺寸进行检测,对1、2、3号内齿轮试验件进行渗碳淬火前、渗碳淬火后跨棒距尺寸检测,其中3号试样增加了去应力退火后的跨棒距尺寸检测。为确保磨齿后内齿轮最终尺寸、表面硬度及渗层深度满足技术要求,在试验过程中,需对随炉试块显微组织、有效硬化层硬度梯度进行检测。根据内齿轮跨棒距尺寸的变化、显微组织及有效硬化层深度结果,对比分析3种工艺对内齿轮畸变的影响。

2 试验结果与分析

2.1 显微组织分析

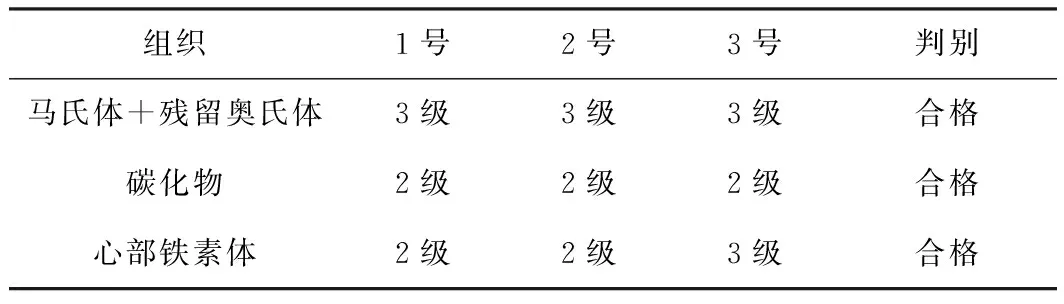

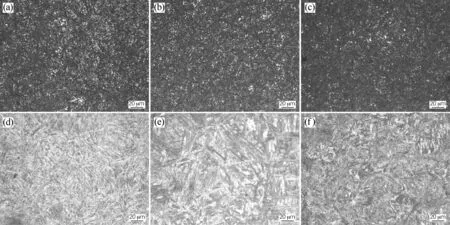

对1、2、3号随炉试块采用体积分数为4%的硝酸酒精溶液腐蚀后进行显微组织分析,结果见表1,显微组织见图4。从结果来看,显微组织区别不大,均满足JB/T 6141.3—1992要求。

表1 不同试样的显微组织检验结果

2.2 显微硬度梯度分析

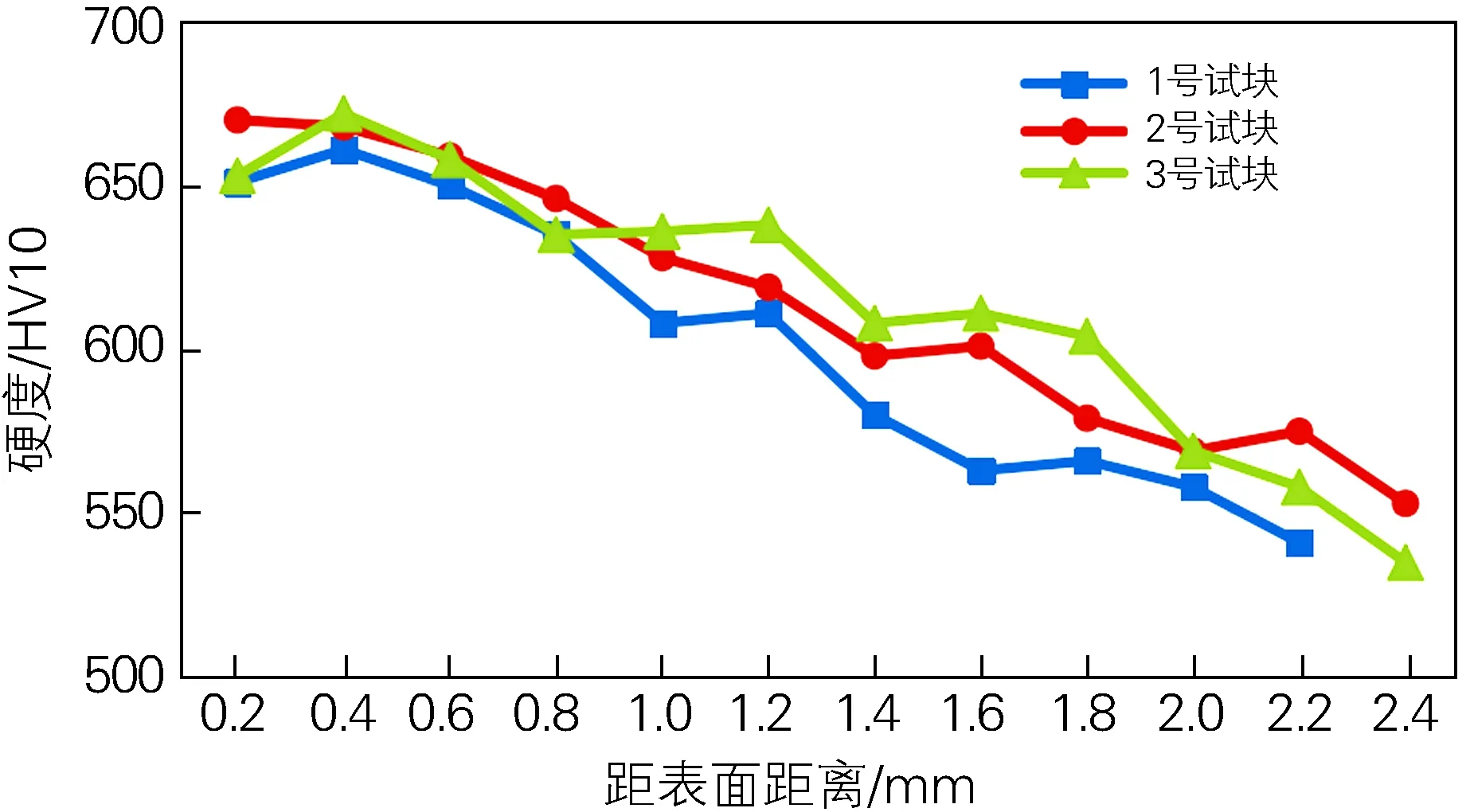

图5为1、2、3号随炉试块的显微硬度梯度结果,1号试块渗层深度为2.0 mm,距表面0.4 mm处硬度为661 HV10,渗碳后实际渗层满足技术要求;2号试块渗层深度为2.2~2.4 mm,距表面0.4 mm处硬度为668 HV10;3号试块渗层深度为2.2 mm,距表面0.4 mm处硬度为672 HV10,在后续磨齿过程中,表面单侧磨削量不超过0.4 mm时,工件齿面硬度能够达到技术要求58 HRC。对比1号和2号试块渗层深度,说明渗碳淬火工艺改进后工件实际渗层深度高于理论渗层深度,主要原因是在800 ℃均温期间,炉内已经开始进行渗碳处理,所以渗层深度相对较深,对比2号和3号试块渗层深度,说明增加去应力退火后,工件齿部产生较薄氧化皮,在后续渗碳过程中,有可能影响渗碳速度和深度。

图4 不同试样的显微组织(a~c)表层;(d~f)心部;(a,d)1号;(b,e)2号;(c,f)3号Fig.4 Microstructure of different specimens(a-c) surface layer; (d-f) core; (a,d) No.1; (b,e) No.2; (c,f) No.3

图5 试块显微硬度梯度测定结果Fig.5 Results of microhardness gradient test of the specimens

2.3 畸变分析

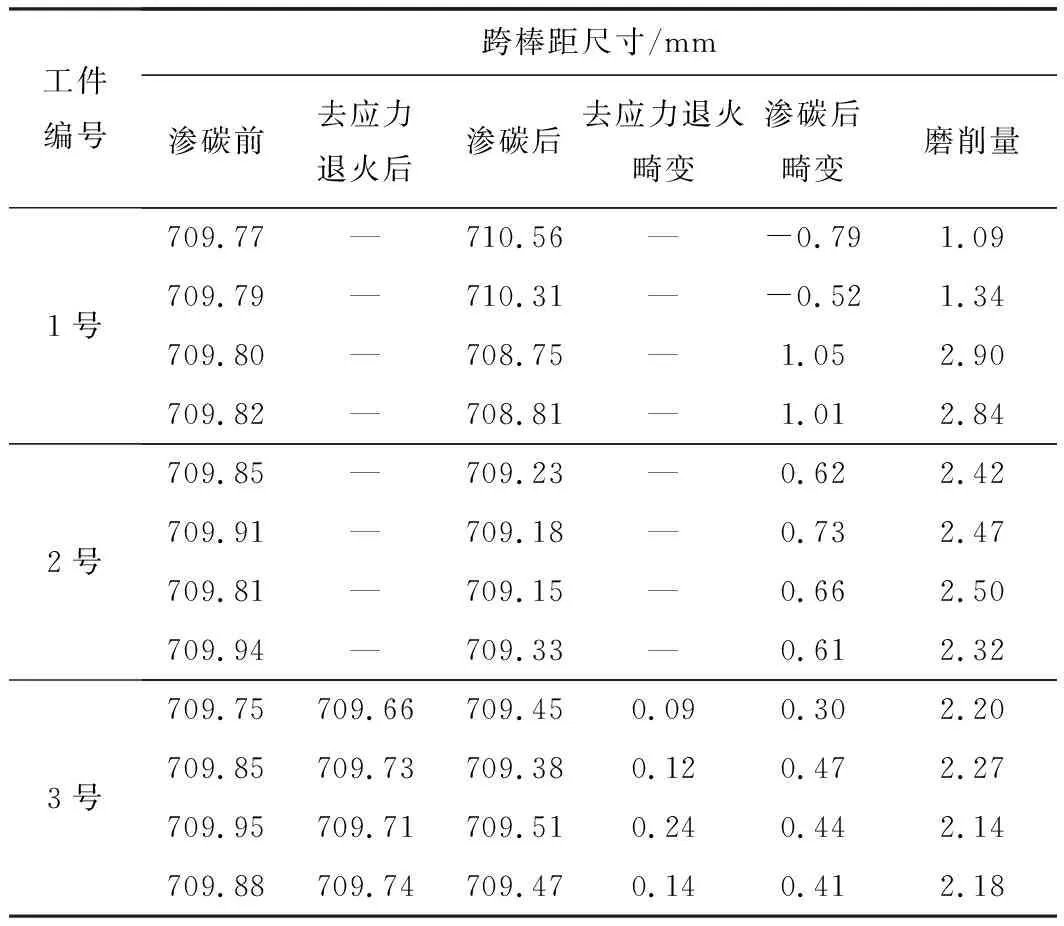

对1、2、3号试验工件进行畸变检测,各抽检4组跨棒距数据,其中去应力退火畸变=渗碳前尺寸-去应力退火后尺寸,渗碳后畸变=渗碳前尺寸-渗碳后尺寸,跨棒距磨削量=(711.65-渗碳后跨棒距尺寸),检测结果见表2。

表2 采用不同工艺处理后内齿轮畸变数据

1号试验工件采用常规渗碳淬火工艺,齿部跨棒距尺寸畸变最大,且畸变无规律,工件呈椭圆状,在实际磨削至图纸尺寸后,单侧磨削量最大为0.55 mm,结合前文试块显微硬度梯度结果,齿部磨削至0.55 mm后齿部表面硬度可能低于技术要求58 HRC。

2号试验工件采用改进后渗碳淬火工艺,但未进行去应力退火,畸变趋势为内孔缩小,畸变量在 0.62~0.73 mm之间,齿部磨削至图纸尺寸后,单侧的磨削量为0.4 mm,磨齿后工件表面硬度及淬硬层深度均满足技术要求。对照1号和2号工件的畸变数据,说明通过增加阶段升温、降低淬火温度及减少冷却强度能够减少工件的畸变,且畸变规律明显,便于后续预留加工余量。

3号试验工件畸变最小,去应力退火后,畸变趋势为整体内孔缩小,畸变量在0.09~0.24 mm之间,渗碳处理后畸变的趋势还是内孔缩小,最终畸变量在0.30~0.47 mm之间,齿部磨削至图纸尺寸后,单侧的磨削量为0.36 mm,磨齿后工件表面硬度及淬硬层深度均满足要求。对照2号和3号工件的畸变数据,说明增加去应力退火工序,有利于减少在后续渗碳淬火过程中的畸变。

2.4 效率分析

对3种工艺方法所使用的工艺时间进行统计,1号工艺时间最短,为23 h,主要是渗碳时间,2号工艺时间为30 h,比1号工艺多7 h,增加时间主要为800 ℃控温升温多4 h,降温阶段多3 h,总共多7 h;3号试验件工艺时间最长,为45 h,其中去应力退火时间为15 h,渗碳时间同2号工艺。对比3种工艺,在兼顾产品质量和效率的情况下,建议采用2号工艺。

3 结论

1) 内齿轮渗碳前增加去应力退火工序,能够有利于减少后续渗碳时工件的畸变,且不论是去应力退火后还是渗碳淬火后,内齿轮的畸变规律均为内孔缩小,畸变规律稳定,有利于渗碳前齿部加工余量的确定。

2) 内齿轮通过控制升温速度、增加阶段升保温、降低渗碳淬火温度及降低冷却强度等方式,能够有效地减小内齿轮渗碳后齿部畸变,保证内齿轮的产品质量。