白竹山隧道爆破超挖原因分析与控制研究

2022-11-28田兴朝陶铁军娄乾星刘荣欣刘春舵

田兴朝,陶铁军,娄乾星,刘荣欣,刘春舵,陈 航

(1.贵州大学土木工程学院,贵阳 550025;2.贵州大学矿业学院,贵阳 550025;3.中海建筑有限公司,广东 深圳 518000;4.贵阳学院城乡规划与建筑工程学院,贵阳 550005)

钻爆法具有高效经济的优点,是我国隧道开挖的主要方法,在隧道钻爆法施工中,超欠挖问题一直都是亟待解决却始终没有很好解决的技术难题。超欠挖不仅影响爆破质量,还会增加作业成本,降低施工进度,因此,探明隧道爆破超欠挖的根本原因,提出应对措施,对隧道高效安全经济爆破具有重要意义。

超欠挖一直是隧道爆破的研究热点,大量专家学者对此进行了诸多研究:郝广伟等[1]基于蟠龙山隧道工程,开展了不同循环进尺大小的掘进爆破试验,对比分析了不同循环进尺下隧道超挖值及围岩成型效果。袁树成[2]结合甘河隧道工程中特殊的水平薄层状岩层易导致超欠挖的特征,提出了将信息化施工与新爆破技术相结合的“三组一新”控制超欠挖方法。张运良等[3]对周边孔的外插角、装药参数、内移距离及装药结构等进行优化,减少了水平层状围岩光面爆破造成的超欠挖。杨玉银等[4]提出从施工技术、爆破技术等方面减小超挖的方法,得出了控制单循环进尺可有效减少超挖的结论。王海亮等[5]提出的周边孔采用“长短眼”布孔方式,克服了钢拱架对周边孔钻凿的限制,有效控制了超欠挖,同时降低了周边孔的爆破振动。邓显平[6]提出“在影响隧道超欠挖的诸因素中,钻孔精度和爆破技术对超欠挖的影响最大,分别为44. 2%和20. 3% ”。冯海暴等[7]以九瑞高速隧道建设为工程背景开展现场试验,分析了影响超欠挖和造价耗费的主要因素,表明钻孔偏差是造成超欠挖的主要原因。张运良等[8]以大林隧道为背景分析了影响光面爆破效果的主要因素, 总结了一套水平层状围岩光面爆破的施工技术。王承山[9]阐述了钻爆法隧道开挖时超欠挖产生的原因, 提出了强化现场施工管理是减少超欠挖的根本措施。刘冬等[10]分析了影响隧道超欠挖产生的主要因素,并从提高周边孔钻孔精度和测量放线精度、加强现场管理等角度提出了一些控制措施。

上述研究对隧道爆破超欠挖的原因进行了详细分析,提出了应对策略,成果颇丰,但似乎都停留在理论层面,鲜有对现场炮孔布设的实地测量,周边孔实测倾斜角度对超欠挖影响规律以及影响机理未见相关报道。本文在前人研究的基础之上,以贵州省雷山至榕江高速公路白竹山隧道为工程依托,对现场爆破参数进行了数据采集,讨论了当前爆破工艺下导致隧道超欠挖的主要原因,并提出了应对措施,为现场爆破施工提供指导。

1 工程概况

白竹山隧道为分离式特长隧道,右幅隧道长4 404 m,最大埋深323 m,左幅隧道长4 358 m,最大埋深318 m,隧道左右幅测设线间距为16~41 m。数据采集段为左幅隧道ZK19+984~ZK19+954区段,围岩为中风化薄~中厚层状凝灰质板岩,节理裂隙发育,岩体较破碎~较完整,呈镶嵌碎裂结构,隧道自稳能力差,无支护时受震动易产生松动变形、挤压破坏和坍塌及掉块现象。本段岩体Kv=0.58,[BQ]=290,按Ⅳ级围岩进行衬砌支护。

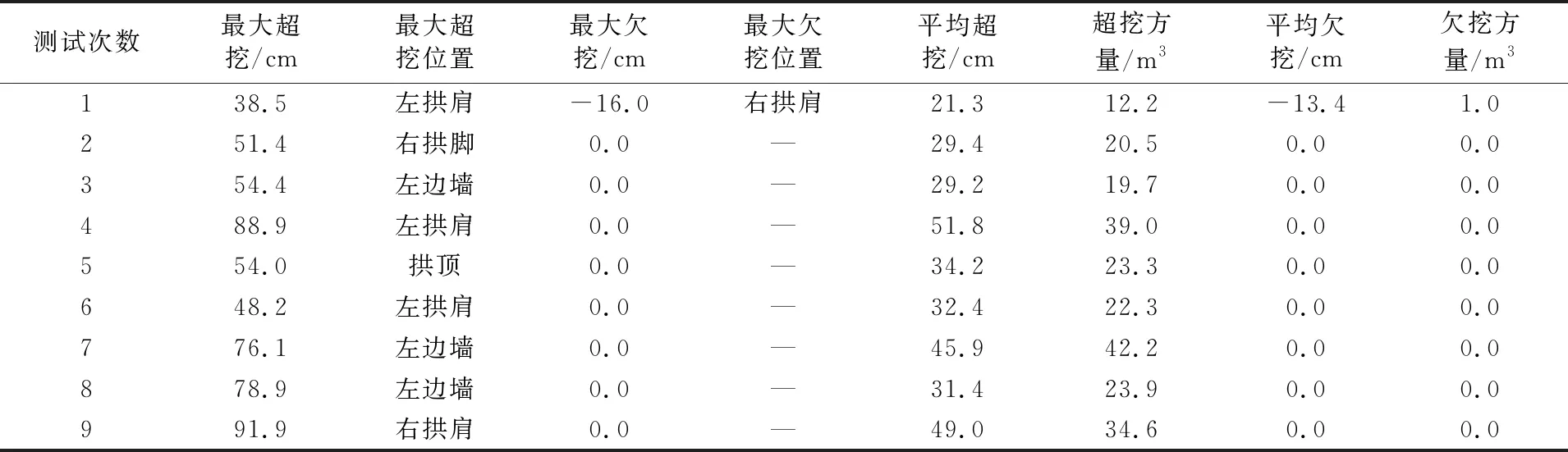

对现场爆破进行了9个循环的数据采集,超欠挖情况如表1所示,现场爆破基本都为超挖,基本无欠挖,超挖平均值在20 cm以上,最大超挖平均值为51.8 cm,最大超挖值为91.9 cm,远超过规范[11]规定的最大允许超挖值150 mm,超挖严重,且每循环爆破由于超挖增加的混凝土成本约为2万元,严重增加了施工成本。因此,迫切需要分析导致现场爆破超欠挖严重的原因,提出应对措施,改善爆破效果,降低超挖。

表1 超欠挖情况统计

2 超欠挖产生的原因分析

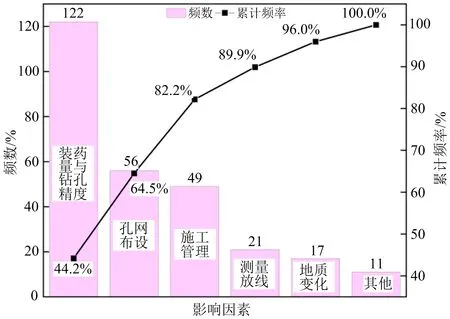

邓显平[6]、冯海暴等[7]经过对隧道拱部超挖因素的分析,认为造成隧道爆破超挖的主要因素有6个,即装药量与钻孔精度、孔网布设、施工管理、测量放线、地质变化以及其他因素,如图2所示,其中装药量与钻孔精度、爆破技术、施工管理分别占比44.2%、20.3%、17.7%,对隧道爆破超欠挖的影响最大,现对以上3因素对超欠挖的影响规律做进一步分析。

图1 超欠挖影响因素统计分析[6]

根据9次数据采集资料,每循环所采用的爆破技术基本相同,现场爆破人员都是持证上岗,并有爆破专家对爆破人员进行培训,且每循环上台阶爆破均为同一班工人开展,但超挖值却有较大变化,说明孔网布设及施工管理不是导致白竹山隧道超挖严重的主要原因。

3 装药量及钻孔角度对超欠挖影响规律

虽然每循环爆破均为同一班工人开展,但现场并未进行相应的测验工作,如打孔位置、钻孔角度以及单孔装药量等,本文在对现场进行的9次爆破参数采集中,均对上述参数进行了详细采集。

3.1 装药量对超欠挖影响规律

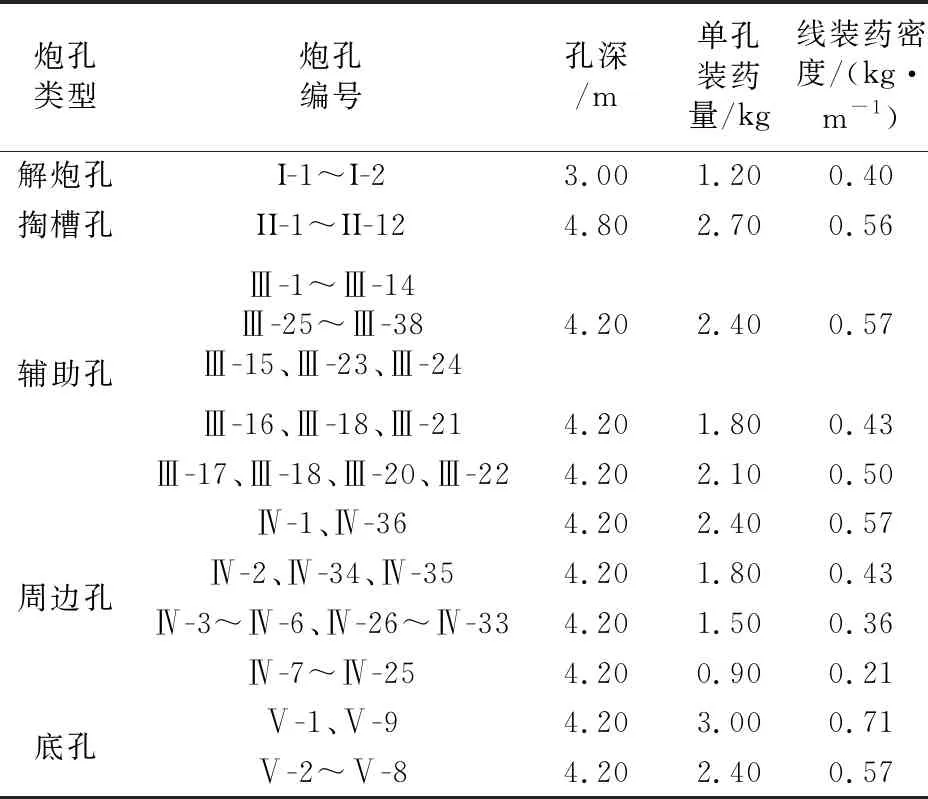

对每个炮孔的装药量进行数据采集,如表2所示。每个炮孔的装药量都是固定的,但超挖值却有较大变化,说明装药量不是导致白竹山隧道超挖严重的主要原因。

表2 炮孔装药量统计

3.2 周边孔孔口位置对超欠挖影响规律

以6~9次现场测试数据为例,对周边孔孔口布设位置进行准确标定,将周边孔孔口布设轮廓线与超欠挖轮廓线进行对比,如图2所示。现场技术人员在进行周边孔钻孔时,往往以上一循环初支混凝土表面为参照,初支混凝土表面的凹凸不平以及人工钻孔时的不可控因素,使得周边孔孔口位置布设不整齐,距离隧道轮廓线的距离不统一,同时周边孔的间距不均匀。由图2b)分析可知,周边孔孔口位置不是影响白竹山隧道超欠挖的主要原因,然而,由h=a+tanθ(h为隧道超欠挖,a周边孔开口位置,θ为周边孔外斜角度)可知,周边孔开口位置将影响周边孔孔底分布位置。

图2 周边孔孔口布设轮廓线与超欠挖轮廓线

3.3 钻孔角度对超欠挖影响规律

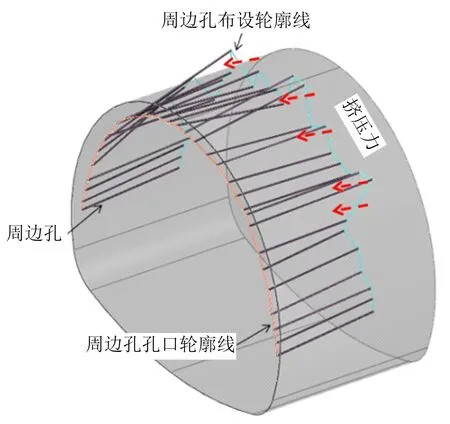

1)钻孔角度对超欠挖的影响规律。对现场爆破工艺进行现场检测时发现,由于受到开挖台车结构构造、钻孔设备以及技术人员作业空间的制约,使得周边孔钻孔时都会向外倾斜一定角度,当外斜角度过大,周边孔爆破时将会对保留岩体产生类似楔形掏槽孔的作用效应,如图3所示,保留岩体损伤严重。

图3 周边孔三维模型

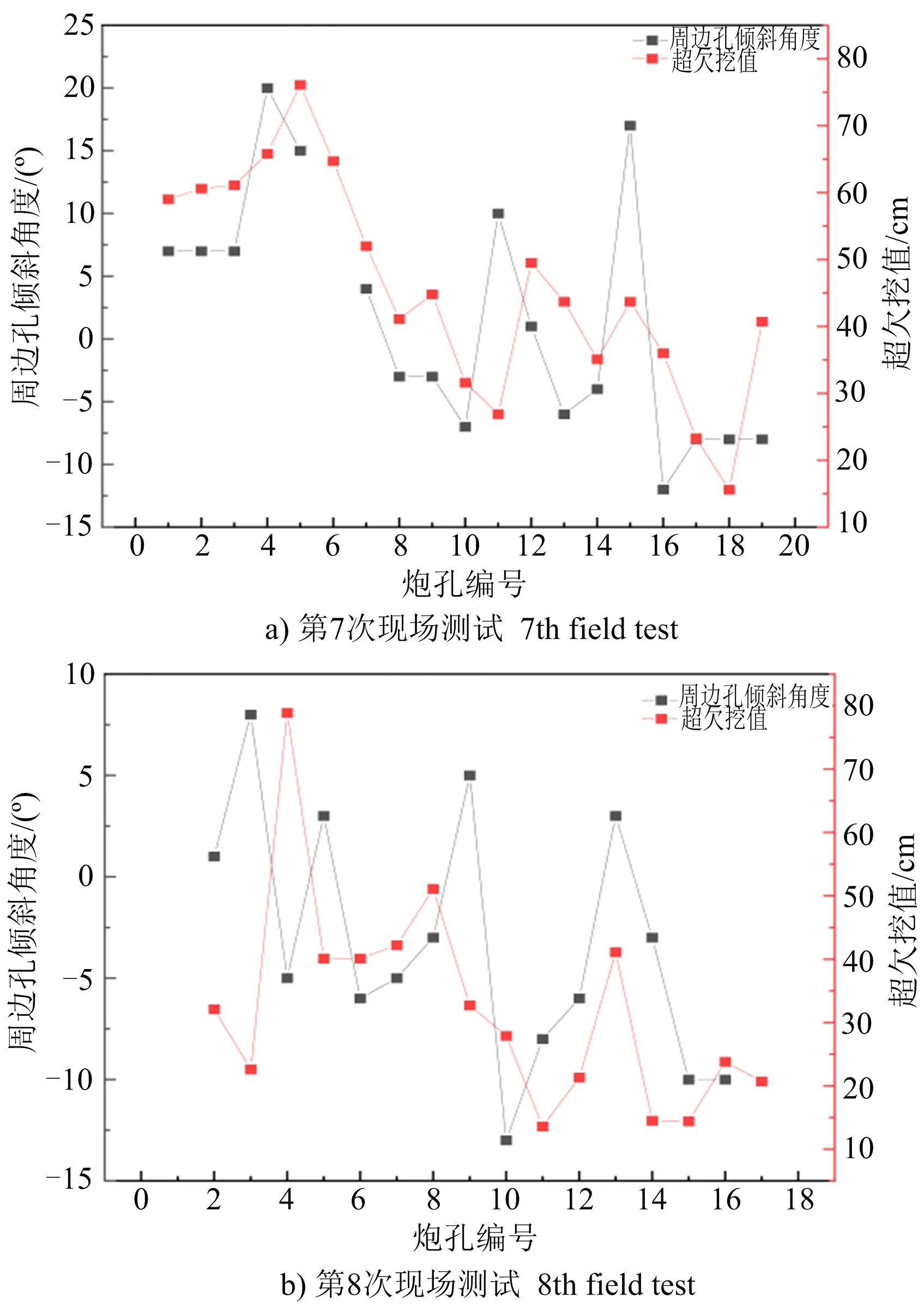

钻孔完成后,对每个周边孔的角度进行准确测量,定义周边孔的倾斜角度为90°与现场测量角度的差值,正值代表周边孔外斜,负值代表周边孔内斜。限于篇幅,此处仅对第7、8、9次现场测试数据进行分析,如图4所示(注:个别炮孔为浅孔装药,未进行角度测量,导致周边孔倾斜角度曲线不连续)。由图可知,随着周边孔外斜角度的增大,超挖值逐渐增大,随着周边孔内斜角度的增大,超挖值逐渐减小,说明周边孔的倾斜角度是影响白竹山隧道超欠挖的主要原因。

图4 超欠挖与周边孔倾斜角度关系

2)钻孔角度导致超挖原因分析。现场围岩为层状板岩,节理裂隙发育,岩体较破碎,呈镶嵌碎裂结构,隧道自稳能力差,在应力波与爆生气体共同作用下,岩体易脱落,造成超挖。

粉碎区半径可按下式进行计算[12]:

(1)

式中:R0为粉碎区半径;rb为炮孔半径;ρ0为炸药密度;ρm为岩石密度;D为炸药爆速;Cp为岩石纵波波速;K为不耦合装药系数。

选用2号岩石乳化炸药进行计算,密度ρ0=1.24 g/cm3,爆速D=4 200 m/s,炮孔半径rb=2.1 cm,依据式(1)进行粉碎区半径计算,炮孔直径为42 mm,药卷直径为32 mm,不耦合装药系数K=1.30,计算得出粉碎区半径R0=2.02 cm。

裂隙区半径可按下式进行计算[13]:

(2)

式中:RL为裂隙区半径;σtd为岩石抗拉强度;D*为损伤因子;λ为侧压力系数,λ=μd/(1-μd),μd为岩石的动态泊松比,μd=0.8μ;α为应力波衰减系数,α=1-λ。

(3)

现场板岩的抗拉强度σtd=10.3 MPa,泊松比μ=0.22,可得A=5.16,α=1.78,不同不耦合装药系数条件下,裂隙区半径RL与损伤因子D*关系如图5所示。

图5 裂隙区半径RL与损伤因子D*关系

由图5可知,不同不耦合装药系数条件下,裂隙区半径RL与损伤因子D*关系的变化规律基本相同,随着损伤因子的逐渐增加,裂隙区半径逐渐增大,当损伤因子达到0.5时,裂隙区半径达到极值,损伤因子继续增加时,裂隙区半径逐渐减小,这是由于随着损伤因子的增大,岩石中的裂隙不断增多,裂隙的发育消耗了应力波的大部分能量,因此裂隙区半径会逐渐减小。本文现场爆破的不耦合装药系数K=1.30,取损伤因子D*=0.5,计算得出裂隙区半径RL=78.93 cm。

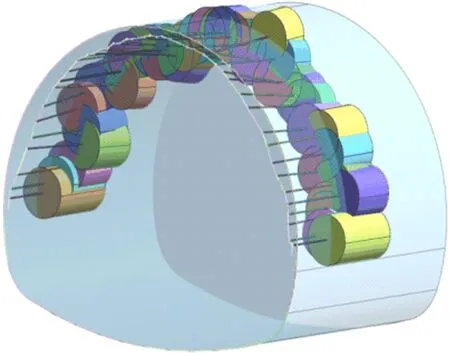

分析周边孔倾斜角度造成超欠挖的原因:由图5可知,现场板岩爆破时产生的裂隙区半径RL为78.93 cm,每个周边孔爆破都将产生一个类似圆柱体的裂隙损伤区域,此裂隙损伤区域以周边孔底部中心为圆心,半径为裂隙区半径RL,高为装药长度,如图6所示。ZK19+984~ZK19+954数据采集区段,围岩为中风化薄~中厚层状凝灰质板岩,Rc=25 MPa,属于较软岩,Kv=0.58,[BQ]=290,节理裂隙发育,岩体较破碎~较完整,呈镶嵌碎裂结构,隧道自稳能力差,无支护时受震动易产生松动变形、挤压破坏和坍塌及掉块现象。依据此区段板岩性质,辅助孔爆破为周边孔爆破提供了临空面,同时对周边围岩产生了“卸载”作用,裂隙的发育使本来破碎的板岩更加不稳定,周边岩体在爆破振动作用、自重应力作用以及裂隙的分割作用下从保留岩体中脱落,形成超挖区域。

图6 周边孔爆破形成的裂隙损伤区域

4 应对措施

由上述分析可知,周边孔的布设对隧道超欠挖的影响较大,合理的周边孔布设参数能够较好的控制超欠挖。

1)周边孔孔口布设在距离设计轮廓线15 cm位置,与辅助孔的间距控制在60 cm,周边孔间距为50 cm,孔深控制在3.5 m,确保布孔整齐均匀。

2)为了控制超欠挖,同时便于钻孔操作,在开挖台车上安装钻孔定位装置,使周边孔控制在以3°的斜率向断面外倾斜。

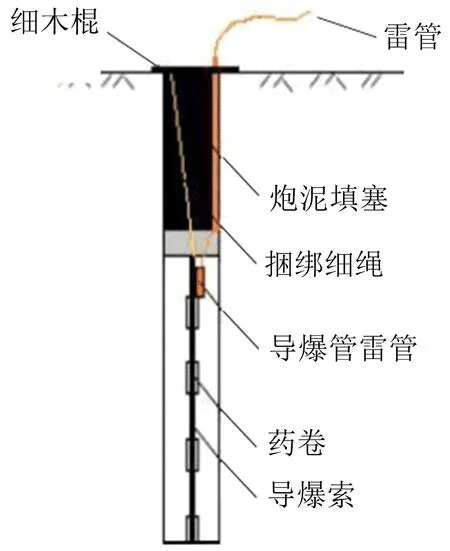

3)周边孔采用不耦合装药和空气间隔装药,装药量为4条/孔,确保炸药爆炸时能量在岩体中均匀分布,如图7所示。

图7 周边孔装药结构

爆破参数优化后,超挖厚度控制在15 cm以内,喷混超耗率控制在90%以内,超欠挖控制效果较好,如图8所示。

图8 参数优化后的爆破效果

5 结语

1)周边孔的外斜角度过大是造成白竹山隧道爆破超挖严重的主要原因,随着周边孔外斜角度的增大,超挖值逐渐增大,随着周边孔内斜角度的增大,超挖值逐渐减小,周边孔孔口位置虽然对超欠挖的影响较小,但其开口位置将影响周边孔孔底分布位置。

2)不耦合装药系数为1.30时,2号岩石乳化炸药在板岩中爆破形成的粉碎区半径为2.02 cm,裂隙区半径为78.93 cm,周边孔爆破时会形成一个类似圆柱体的裂隙损伤区域,周边岩体在爆破振动作用、自重应力作用以及裂隙的分割作用下从保留岩体中脱落,周边孔的外斜角度越大,超挖越严重。

3)白竹山隧道爆破降低超挖量的核心是严格控制周边孔的外斜角度,将周边孔孔口布设在距离设计轮廓线内15 cm位置,在开挖台车上安装钻孔定位装置,以≤3°的斜率向断面外倾斜,能够将超挖厚度控制在15 cm以内,爆破效果较好。