中心致裂掏槽岩塞爆破设计与实践

2022-11-28黎卫超周先平孙琪宁杜少卿

黎卫超,赵 根,周先平,孙琪宁,杜少卿

(长江科学院水利部岩土力学与工程重点实验室,武汉 430010)

为满足防洪、排沙、扩机、供水等工程要求,需修建联通水库或天然湖泊的水工隧洞。水工隧洞进水口通常位于水下数十米,若选择在深水中修筑围堰贯通隧洞,不仅工程量大、防渗处理难、施工复杂,而且后期还面临围堰的爆破拆除等问题;若将水库水位降低至进水口以下贯通隧洞,则势必会对水库的经济、生态、环境、旅游等运营效益产生影响。在这种既无法修建围堰又不能放空水库或降低水位情况下,在隧洞进水口预留一定厚度的岩体(即岩塞)作为洞内施工临时挡水结构,待隧洞内各项工作完成后,采用岩塞爆破技术即可爆除预留岩塞体,形成联通水库、湖泊的隧洞进水口。

1971年7月完工的辽宁清河热电厂211供水隧洞进水口岩塞爆破是我国第一个水下岩塞爆破工程[1],此后相关文献记载并已成功实施的岩塞爆破工程有33个,其中采用钻孔法爆破拆除的岩塞约占2/3[2-3]。除1979年实施的河南香山水库水下岩塞爆破因岩塞直径只有3.5 m被迫实施钻孔法爆破外,上世纪70年代实施的岩塞爆破均以药室法为主[4]。80年代实施的直径6 m以下的岩塞爆破和90年代实施的直径8 m以下的岩塞爆破均以钻孔法为主。2000年后,除刘家峡洮河口排沙洞岩塞爆破[5]采用药室法爆破外,不论岩塞直径大小全部采用钻孔法岩塞爆破技术,特别是2014年6月采用钻孔法成功实施的长甸电站改造工程发电进水口岩塞爆破[6](岩塞直径10 m),标志着钻孔法岩塞爆破技术已达到了一个新高度,进入了一个新的发展阶段。

1 钻孔法岩塞爆破及其特点

钻孔法岩塞爆破是指在岩塞体内布置较为密集的炮孔,各装药炮孔按一定顺序起爆,将岩塞体范围内的岩石炸除,形成设计体型的隧洞进水口。设计时通常在岩塞中心布置掏槽孔,周围布置扩大孔,岩塞周边布置光面爆破孔或预裂孔。钻孔法早期一般用于断面较小的岩塞。例如,河南香山水库、密云水库等工程均采用这种爆破方式。随着水下岩塞爆破技术的发展、钻孔机械的改进,钻孔法近年来逐渐应用于大直径的水下岩塞爆破,如长甸水电站改造工程进水口岩塞爆破工程、辽宁某重点输水工程进水口岩塞爆破工程。典型的钻孔法岩塞爆破工程实例如表1所示。

表1 钻孔法岩塞爆破工程典型案例

与药室法岩塞爆破相比,钻孔法岩塞爆破具有以下优点:施工安全性高,无大透水事故风险,现场施工人员心理压力小;钻孔过程中可进一步探明岩塞体尺寸及地质结构;药量分散,爆破块度均匀;轮廓面质量可控制、成型好;爆破单段药量可调整,爆破振动受控,对周围建筑物影响小,特别是对进水口轮廓面及边坡稳定性影响小。当然,钻孔法岩塞爆破也有一些不足之处。例如,对岩塞体水下地形、地质勘察工作精度要求高;钻孔质量要求高、钻孔数量多、钻孔过程中有透水的风险;装药结构复杂,填塞质量要求高;爆破网路较复杂,起爆网路保护要求高。

随着施工人员素质的提高,钻孔设备性能的改进,水下地形探测精度的提升,新型爆破器材的应用,爆破施工工艺的优化,以及生态环境保护的要求、网箱养殖的限制,人们法律意识的增强,采用钻孔法拆除岩塞已成为一种发展趋势。

2 中心致裂掏槽岩塞爆破设计

根据国内钻孔法岩塞爆破的成功经验,常用的中心掏槽法包括中心空孔掏槽法和中心集束掏槽法两类。

1)中心空孔掏槽法。该方法与常规的隧洞开挖掏槽爆破类似,是在岩塞中心部位布置一个孔径较大的空孔,围绕空孔布置1圈或2圈间排距较小的掏槽孔。北京密云水库(1)[7]、云南会泽水槽子电站[8]、北京密云水库(2)[9]、贵州印江岩口[10]、贵阳花溪水库[11]和贵州塘寨电厂[12]的岩塞爆破均采用中心空孔掏槽法(见表1)。

2)中心集束掏槽法。有关文献中也称此方法为揭顶掏槽法,是指在岩塞中心及直径0.5 m圆周上共布置若干个直径较大的炮孔(通常孔径为100 mm),在炮孔内集中装药爆通岩塞,形成上下爆破漏斗。例如,河南新县香山水库、浙江台州长潭水库[13]、温州龙湾电厂[14]、温州发电厂2/3期[15-16]、宁波皎口水库[17]、浙江温岭湖漫水库[18]岩塞爆破均采用中心集束掏槽法。

而中心大空孔出现透水时较难进行处理,对于厚岩塞很难保证孔底集中装药的质量,从而增加了施工难度及风险。随着钻孔设备性能的改进,爆破施工工艺的优化,新型爆破器材的应用等,在对长甸、桓集隧道、兰州水源地等工程岩塞爆破设计、施工成果总结中,提出了一套“中心掏槽、圆周扩展、轮廓成型”的钻孔法水下岩塞爆破设计方法。

2.1 爆破参数设计

2.1.1 中心致裂掏槽爆破参数

中心致裂掏槽法是一种在岩塞中心及直径(4~5)D、(8~10)D的圆周上分别布置1个、4~6个、6~8个炮孔(通常孔径为90~100 mm),中心孔装药,围绕中心孔的第1圈孔为空孔,第2圈孔则为主掏槽孔,中心孔首先起爆,将中心孔与第1圈空孔之间的岩石炸裂、破碎,第二圈主掏槽孔再起爆,将2圈间的岩石炸碎,并将掏槽区的岩石向岩塞两端抛掷,最终岩塞掏槽区实现贯通的方法。

该方法目前已经在长甸电站改造工程[19]、桓集隧道工程[20]及兰州水源地工程的岩塞爆破中取得了成功应用。

2.1.2 炸药单耗

在炮孔布置合理的情况下,岩塞爆破效果主要取决于炸药单耗,可参照水下爆破炸药单耗修正公式[21]:

(1)

式中:q水为水下钻孔爆破的炸药单耗;q陆为相同介质的陆地爆破炸药单耗;H水为覆盖层以上的水深;H覆为覆盖层厚度;H梯为钻孔爆破的梯段高度;kD为水下炸药爆速降低系数,为实测炸药水下爆速与陆地炸药爆速之比。

由爆破各种岩石的单位炸药消耗量表统计分析表明,陆地松动爆破炸药单耗与岩石坚固性系数有很好的线性关系,计算经验公式如下:

q陆=0.312+0.023f

(2)

式中:f为岩石坚固系数(普氏系数),适用范围f=2~25,回归拟合优度R2=0.95。

2.1.3 轮廓孔爆破参数

岩塞进水口在岩塞爆破后一般不再进行衬砌施工,故进行岩塞爆破时要求进水口成型好、壁面上半孔率高。在此过程中,轮廓开挖需采用预裂或光面爆破的方法。

陆地爆破时,预裂爆破和光面爆破的线装药密度计算的经验公式公式分别为

q预=0.04[σ]0.5a0.6

(3)

q光=0.02[σ]0.6a

(4)

式中:q预、q光分别为预裂爆破、光面爆破的线装药密度;[σ]为岩石抗压强度;a为预裂爆破或光面爆破的炮孔间距。适用范围[σ]=20~250 MPa,回归拟合优度R2=0.81。

在岩塞周边轮廓孔爆破设计中,按上述经验公式计算预裂爆破、光面爆破线装药密度时,还需考虑水下炸药爆速降低系数,其余爆破参数可按常规设计方法计算。

2.1.4 圆周扩展孔

圆周扩展孔为掏槽孔与周边轮廓孔之间的炮孔。设计时,根据岩塞直径大小布置若干圈炮孔,先按岩塞体积与炸药单耗计算总装药量,除以平均每孔装药量,得到需布置炮孔数M1;再按常规隧洞开挖布置圆周扩展孔的孔距、圈距(排距),得到需布置炮孔数M2;最终通过适当调整孔距、圈距,使M2与M1两者基本一致。

2.2 起爆网路设计

岩塞爆破一般应设计采用双复式起爆网路,在电雷管不再使用的情况下,目前使用最多的是高精度导爆管雷管和电子雷管,可设计采用双复式导爆管雷管起爆网路、双复式电子雷管起爆网路、复式导爆管雷管起爆网路+复式电子雷管起爆网路等。起爆网路的延时时间间隔可根据爆破振动控制要求进行选择。

起爆网路连接后,首先要经受脚手架拆除过程中钢管可能挂坏起爆网路的考验;其次,岩塞掌子面倒悬且渗漏水严重,要经受渗漏水流对起爆网路的冲击影响;最后,当岩塞采用洞内充水、充气爆破方案时,还有经受充水、补气过程中产生的空气紊流对起爆网路的扰动影响。因此,在起爆网路设计时,除应考虑起爆段间时差外,还应充分考虑起爆网路的安全防护措施。

3 工程应用实例

3.1 长甸电站改造工程进水口岩塞爆破

3.1.1 工程概况

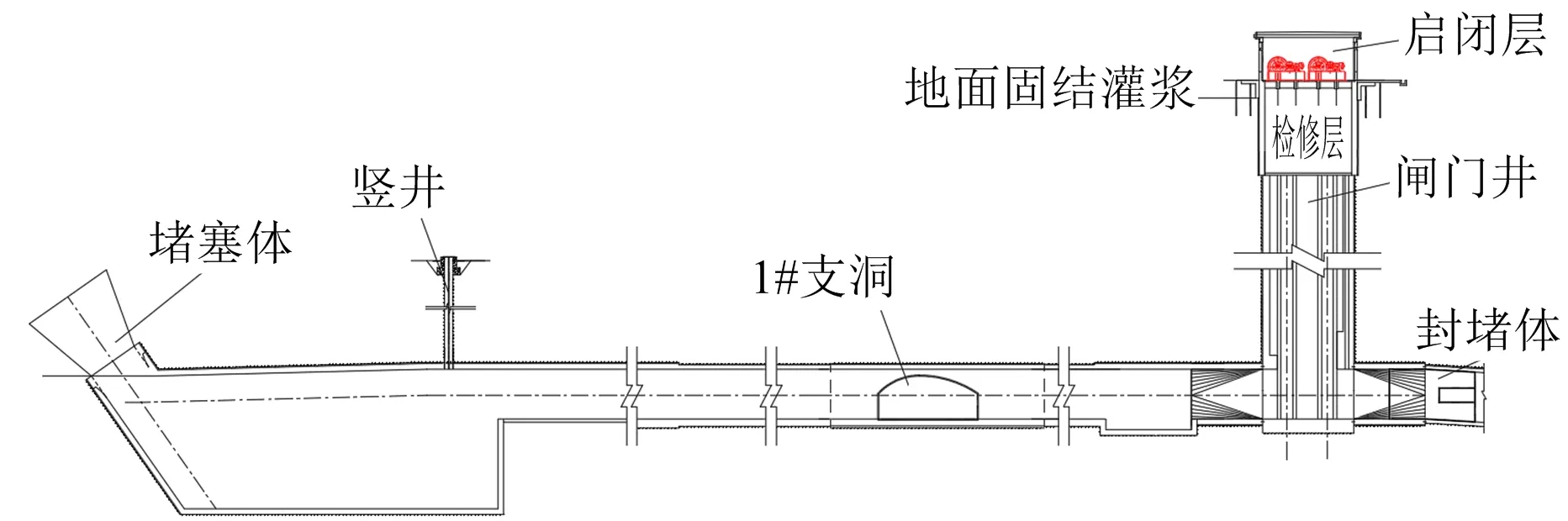

长甸水电站改造工程进水口岩塞位于水库正常蓄水位以下63.3 m,岩塞中心轴线与水平夹角43°,岩塞厚度12.5 m,岩塞外口直径14.6 m,岩塞内口直径10.0 m,扩散角10°,岩塞厚径比为1.25,岩塞体设计方量1 419 m3。集渣坑长73.0 m,宽11.0 m,高13.0~31.9 m,体型规整。爆破时不下闸门,在闸门后侧引水洞内浇筑临时混凝土堵头进行挡水,进水口布置如图1所示。

图1 长甸水电站改造工程岩塞进水口布置

3.1.2 爆破方案及参数

长甸水电站改造工程进水口岩塞采用“气垫式”、集渣、“中心掏槽、圆周扩展、光面成型”的钻孔法爆破方案。

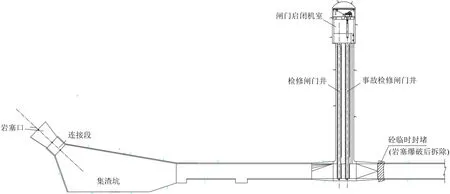

作为首个采用钻孔法爆破的大直径岩塞工程,为解决岩塞厚度大的问题,借鉴隧洞开挖中的“中导洞”爆破方法,将岩塞分为中导洞区、扩大区、轮廓区3个区域,采用中心致裂掏槽爆破方式。设计时共布置9圈炮孔,其中:中导洞区布置5圈炮孔,计6个空孔和32个爆破(掏槽、辅助掏槽)孔;扩大区布置3圈炮孔,计69个爆破孔;轮廓区布置1圈炮孔,计48个光爆孔,炮孔布置如图2所示。

图2 长甸水电站改造工程岩塞爆破炮孔布置

炮孔钻孔直径均为90 mm,孔底抵抗线按1.5 m控制。中导洞区和扩大区的爆破孔采用φ60 mm的乳化炸药连续装药,轮廓区的光爆孔采用直径φ32 mm的乳化炸药装药,采用φ70 mm PE管预先加工药包(筒)、单孔一次性安装到位的工艺,总装药量2 839.8 kg。

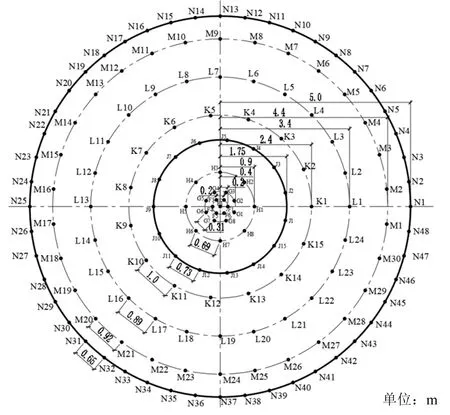

3.1.3 起爆网路

本工程采用高精度导爆管雷管和电子数码雷管复式起爆网路,高精度导爆管雷管起爆网路的段(孔)间延时时间17 ms,排(圈)间延时时间100 ms,电子数码雷管延时时间与高精度导爆管雷管起爆网路延时时间一致,爆破孔2~3孔一段,光爆孔4孔一段,最大单段药量为76.5 kg,高精度起爆网路如图3所示。

图3 长甸水电站改造工程岩塞爆破高精度起爆网路

3.1.4 充水补气

集渣坑充水自2014年6月11日19∶40开始,至6月16日5∶47结束,此时集渣坑水位高程46.95 m,闸门井水位高程56.69 m。岩塞掌子面“气垫层”增压补气自16日5∶50开始,10∶00停止,此时集渣坑水位高程45.4 m,闸门井水位高程68.77 m。

3.1.5 爆破效果

2014年6月16日10∶26起爆,水面出现漂亮的鼓包(见图4),表明岩塞已顺利贯通。隧洞、厂房、大坝等关键部位爆破振动峰值均控制在安全允许范围之内,坝前及养殖区爆破水击波峰值均低于安全允许值,达到了预期的爆通、控振及环保效果。经水下检查,进水口形状、尺寸与设计基本相符,进水口洞外边坡未发现垮塌,集渣坑内爆渣体形符合设计预期。

图4 水库水面“鼓包”现象

3.2 桓集隧道工程取水口岩塞爆破

3.2.1 工程概况

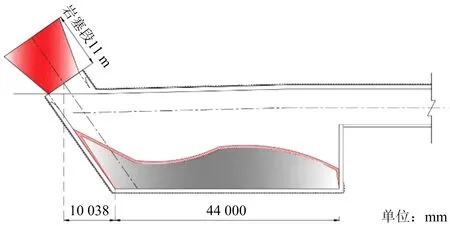

桓集隧道工程取水口岩塞位于水库正常蓄水位以下45 m处,岩塞轴线倾角55°,岩塞外口直径为14.02 m,内口直径为7.55 m,发散角15°,厚度11.8 m,岩塞厚度与直径比为1.56,岩塞体方量1 163 m3。集渣坑底边长度为44.0 m,宽度为7.3 m,最大高度19.6 m,衬砌厚度0.8 m,为圆拱直墙型,直墙部分成洞高度为15.04~15.91 m,集渣坑容量约为3 800 m3。在集渣坑上方设置直径为1.2 m,深度为53.1 m的通风竖井。爆破时下闸门,在闸门后侧引水洞内浇筑临时混凝土堵头进行挡水,进水口布置如图5所示。

图5 桓集隧道工程岩塞取水口结构布置

3.2.2 爆破方案及参数

桓集隧道工程取水口岩塞采用水垫层、集渣、“中心掏槽、圆周扩展、光面成型”的钻孔法爆破方案,共布置8圈炮孔,钻孔直径均为90 mm。其中,中心致裂掏槽爆破布置6个空孔、9个掏槽孔、10个辅助掏槽孔;49个主爆孔以及40个光爆孔,共计114个炮孔,炮孔布置如图6所示。

图6 桓集隧道工程岩塞爆破炮孔布置

3.2.3 装药、联网与充水补气

2018年9月22日开始装药,爆破孔、光爆孔分别采用φ60 mm、φ32 mm乳化炸药,9月25日完成装药,总装药量2 112.2 kg。随后进行起爆网路连接,设计采用数码电子雷管与高精度导爆管雷管复复式延时起爆网路,圈间延时100 ms,段间延时17 ms,9月26日完成起爆网路连接,开始进行施工平台的拆除。9月27日晚上开始进行洞内充水,9月30日11∶00洞内充水水位达到设计要求(266.0 m高程),此时水库水位高程为318.0 m。

3.2.4 爆破效果

2018年9月30日11:28起爆,起爆后水库水面无明显反应,半个小时后通风竖井出现涌水。爆破振动速度、水击波压力监测值均小于安全控制标准值。爆破后,采用多波束声呐仪对岩塞中心线两侧40 m以内(总宽度80 m),高程右岸边坡水位以下至250 m高程(总高差约100 m)范围内的水下地形进行测量,利用数据后处理软件将现场测量数据、声速深度梯度变化曲线、水位变化情况等整合得到待测区域的平面坐标、河床底标高等数据,剔除不符合水深的跳点后,绘制检测区域水下三维地形图,如图7所示,进水口洞口呈规则的圆形,直径为16.0 m,与设计基本一致。通过ROV潜水器经单波束声纳检测,集渣坑堆积物的形态分布图与设计预期一致(见图8)。

图7 岩塞爆破后进水口形态

图8 集渣坑堆积物的形态分布

4 结语

钻孔法岩塞爆破技术以其突出的优势,越来越多的应用于岩塞式进/出水口工程。本文在综合分析钻孔法岩塞爆破工程实践的基础上,提出了一套“中心掏槽、圆周扩展、轮廓成型”的新方法——中心致裂掏槽钻孔岩塞爆破法,并给出了炸药单耗、预裂与光面爆破线装药密度等关键爆破参数的计算公式。将该方法应用与长甸改造工程进水口、桓集隧道工程取水口的两个岩塞爆破工程实践。根据爆破环境条件,既可进行观赏性极佳的水面“鼓包”式的岩塞爆破;也可通过消能结构的设计,进行水面波澜不惊的“无感”岩塞爆破。研究成果对今后大直径岩塞爆破设计与施工具有指导意义。