某电厂锅炉水冷壁爆管原因检测分析*

2022-11-28王晨山晏得才周云飞张洋洋石华洲

武 鑫,王晨山,晏得才,周云飞,张洋洋,石华洲

(甘肃电力科学研究院技术中心有限公司,甘肃 兰州 730070)

0 引 言

水冷壁受热面是工业和电站锅炉的主要蒸发受热面,水冷壁的主要作用是吸收炉内辐射热,将水加热成饱和蒸汽,保护炉墙,简化炉墙结构,减轻炉墙重量,使炉墙外表面温度降低,吸收炉内热量,把烟气冷却到炉膛出口所允许的温度,减轻炉内结渣、防止炉膛出口结渣。 作为锅炉的主要组成部分,水冷壁是锅炉水循环回路中的基本部件,水冷壁的可靠性,直接影响电厂机组的安全有效运行。

笔者重点对某电厂水冷壁受热面的一次爆管事故进行分析,得出焊接缺陷和长期过热可导致水冷壁爆管失效,提出水冷壁受热面安全运行的几点建议,为防止日后同类问题的出现提供参考及建议。

1 泄漏事故

2019 年12 月13 日,某电厂运行检查发现#2 锅炉水冷壁泄漏,12 月15 日进入炉内检查,爆管位于#2 锅炉炉右侧墙第7 螺旋管屏从下往上数第15 根管(#8 吹灰器下方、标高约31.5 m 处),其上部的一根管吹破,下部七根管吹损减薄。 经扩大检查,发现#2炉#3 角喷燃器附近水冷壁管排存在6 处爆口,机械切槽1 处,炉左墙17.5 m #2 吹灰器下方发生泄漏。水冷壁规格为ϕ38×7.3 mm,材质为15CrMoG。

2 号机组为35 万千瓦超临界一次中间再热氢冷燃煤机组,制造厂为哈尔滨锅炉厂,型号为HG-1100/25.4-HM2,主蒸汽流量及再热蒸汽流量为1 100 t/912.66 t,主蒸汽压力及再热蒸汽出口压力为25.4 MPa/3.87 MPa,主蒸汽温度及再热蒸汽出口温度为571 ℃/569 ℃,燃烧方式为四角切圆燃烧。

2 检查与分析

2.1 爆口宏观检查

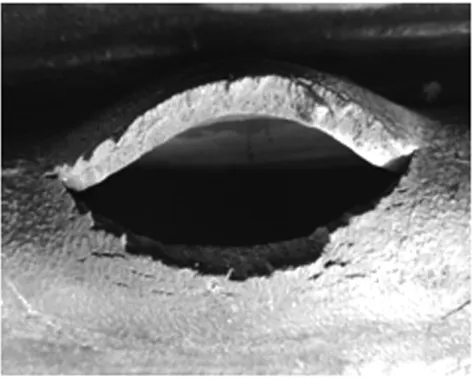

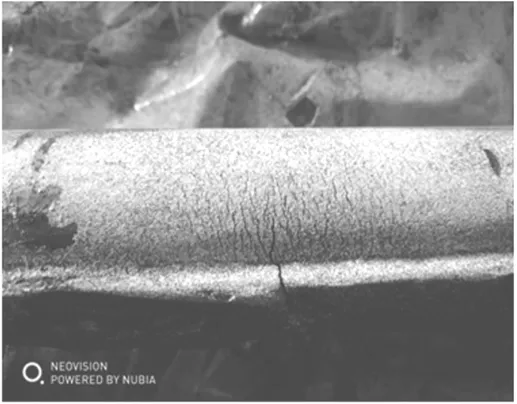

宏观检查炉右墙第7 螺旋管屏从下往上数第15根水冷壁管(以下简称#15 管)及附近管排发现,爆口位于#15 管由炉后至炉前约8 m 处,爆口附近区域管壁表面颜色发黑,存在较厚的焦渣及氧化皮,与相邻管子表面颜色存在差异,爆口及附近区域管子明显胀粗变形。 爆口为纵向,长度约44 mm,开口宽度约15 mm,爆口边缘最薄处厚度约4 mm,爆口边缘断面粗糙不平整,存在多条与爆口方向平行的裂纹,从上述特征看,该爆口具有长期过热爆管特征,见图1。

图1 爆口宏观形貌

#15 管将其上部的#16 管吹损至泄漏,泄漏孔洞直径约4 mm,其下部#8~#14 管共7 根有不同程度的吹损减薄,见图2。

图2 现场爆口位置

宏观检查#3 角喷燃器附近水冷壁管排爆管管样向火侧发现存在6 处爆口,机械切槽1 处,#15 管宏观检查爆口有3 个,爆口编号为#15-1、#15-2、#15-3,沿介质流向方向测量爆口直径分别约为3.0、4.5、2.0 mm;#16 管爆口有2 个,爆口编号为#16-1、#16-2,沿介质流向方向测量爆口直径分别约为1.0、3.0 mm;#17 管宏观检查爆口有1 个,爆口编号为#17-1,直径约为6.0 mm ;#14 管距弧顶约70 mm 处发现机械切槽1 处,切槽编号为#14-1,切槽长度约为14.0 mm,宽度约为3.0 mm,深度约为1.5 mm。

对爆口宏观形貌分析判断,位于#3 角喷燃器附近水冷壁管排爆管管样上顺介质流向#16 管前端对接焊口的一处开裂为原始泄漏点,其余6 处爆口漏点边缘均存在明显吹损减薄,漏点附近管子均未发现有明显胀粗现象,#15 管在起弯处有2 道焊缝,焊缝间距约50 mm,焊缝两侧管道对口偏斜,不符合DL/T 869-2012《火力发电厂焊接技术规程》[1]标准规定。

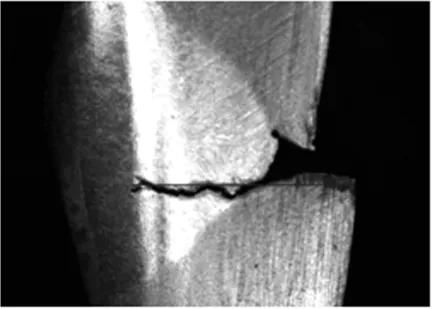

#2 炉#3 角水冷壁管样上#15 管和#16 管在转角部位分别焊接一段短管。 原始开裂点位于16 号管短管顺介质流向前端焊缝(焊缝a)。 对4 个焊缝进行解剖发现,#16 管焊缝a 根部存在严重未焊透、错口及裂纹,见图3、4。 未焊透深度约为4 mm,错口错边量最大约为2 mm,裂纹深度约为5.3 mm。 裂纹由根部未焊透边缘应力集中部位产生,并由管子内壁向外壁扩展,最终贯穿焊缝造成泄漏。

图3 错口、裂纹(宏观)

图4 裂纹(微观)

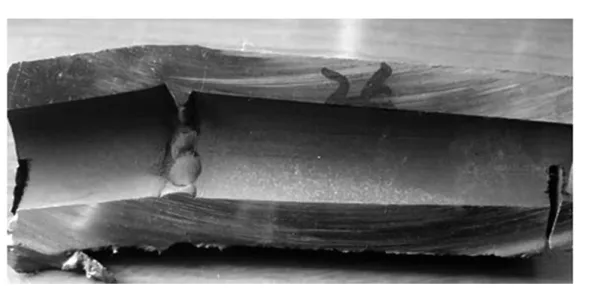

#16 管焊缝b 焊口对口弯折角度过大(约9°),远大于DL/T 869-2012《火力发电厂焊接技术规程》标准规定。 焊缝根部存在严重未焊透、焊瘤及错边现象,见图5。

图5 弯折度过大、焊瘤

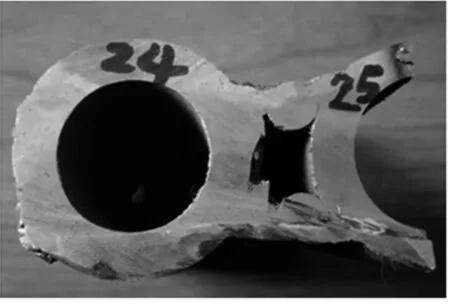

#14 管和#15 管之间无鳍片,用钢筋填充间隙后焊接在一起,见图6;#15 管和#16 管之间间隙很小也未加鳍片,在填充钢筋后将管子直接焊接在一起,见图7。

图6 #14 管和#15 管之间

图7 #15 管和#16 管之间

2.2 炉左墙吹灰器附近水冷壁宏观检查

宏观检查炉左墙吹灰器下方水冷壁管,发现鳍片焊缝处开裂,裂纹由鳍片焊缝端头分别向向火侧和背火侧两侧母材延伸,向火侧裂纹长度为15 mm,背火侧裂纹长度为19 mm,鳍片宽度为14 mm,裂纹总长度为48 mm,经解剖后发现裂纹在管子内部已经贯穿,管子内弧面裂纹长度为5 mm,开裂泄漏点附近管子未见明显胀粗。

2.3 爆口部位尺寸测量

用游标卡尺对右墙第7 螺旋管屏从下往上数第15 根水冷壁爆口边缘进行厚度检测,测量3 次,分别是4.5、4.0、5.1 mm,最薄处厚度为4.0 mm,对爆口宽度和长度进行测量,爆口中心宽度为15 mm,爆口中心长度为44 mm。

2.4 爆管及相邻管子胀粗测量

分别对右墙第7 螺旋管屏从下往上数第15 根水冷壁管爆口附近#15 管(爆管)、#14 管、#13 管、#12管、#11 管、#10 管、#9 管测量内径,结果见下表1。 测量结果显示,#15 管爆口附近胀粗较明显,其余水冷壁管胀粗并不明显。

表1 爆管管排直径/mm

续表1 爆管管排直径/mm

2.5 炉左墙吹灰器附近水冷壁管磁粉检测

对吹灰器下方水冷壁管鳍片裂纹周围进行磁粉检测,发现向火侧存在约50 mm×30 mm 的区域密集型微裂纹,见图8,背火侧存在约38 mm×15 mm 的区域密集型微裂纹,裂纹与管子轴向大致垂直,裂纹之间呈互相平行的丛状,在主裂纹裂纹源附近略呈辐射状,从裂纹的形貌上看,带有热疲劳裂纹的特征不符合NB/T47013.4-2015[2]标准规定。

图8 向火侧裂纹

2.6 材质分析

(1) 爆口附近材质分析

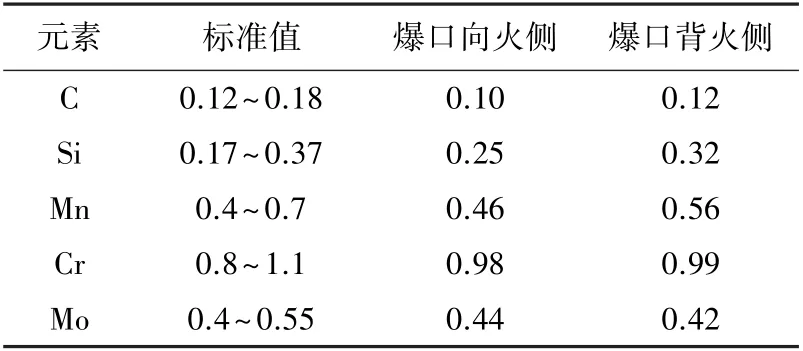

对#15 管(15CrMoG)爆口附近向火侧及背火侧采用台式光谱仪进行材质成分分析,分析结果见表2。

表2 水冷壁爆口附近成分分析/%

光谱分析结果表明爆口向火侧材料C 含量为0.1%,低于GB/T 5310-2017[3]标准规定(0.12%~0.18%),爆管向火侧材料中其他化学元素含量符合标准规定,背火侧材料化学元素含量均符合GB/T 5310-2017 标准规定值,造成此现象的原因为向火侧管壁长期超温造成表面脱碳。

(2) 喷燃器附近材质分析

对#3 角喷燃器附近靠炉后侧#15 管(15CrMoG)向火侧及背火侧采用台式光谱仪进行材质成分分析,分析结果见下表3。

表3 水冷壁喷燃器附近成分分析/%

光谱分析结果表明喷燃器附近#15 管向火侧及背火侧化学元素含量均符合GB/T 5310-2017 标准规定值。

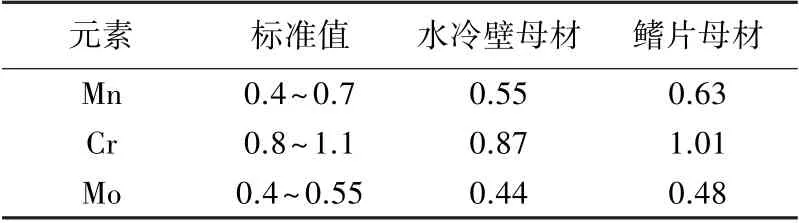

(3) 吹灰器附近材质分析

对炉左墙17.5 m #2 吹灰器下方水冷壁管(15CrMoG)及鳍片采用便携式光谱仪进行材质成分分析,分析结果见下表4 所列。

表4 炉左墙水冷壁吹灰器附近成分分析/%

光谱分析结果表明炉左墙17.5 m #2 吹灰器下方水冷壁管及鳍片化学元素含量均符合GB/T 5310-2017 标准规定。

2.7 硬度检测

(1) 爆口附近硬度

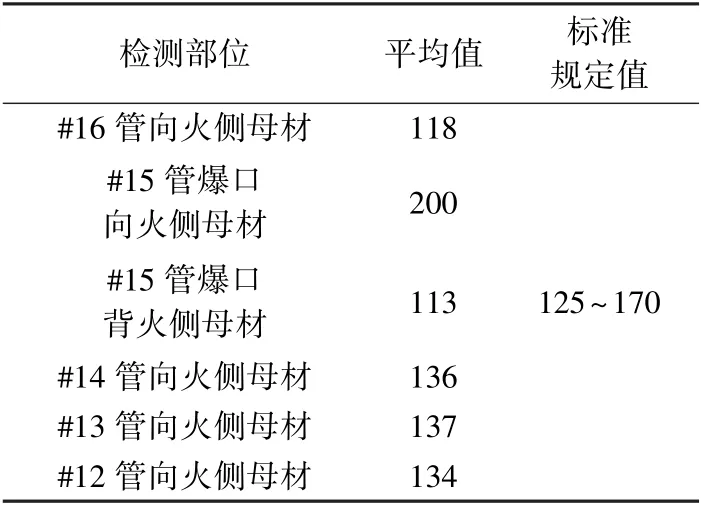

对#15 管爆口向火侧和背火侧及爆口纵向同一横截面的#16 管、#14 管、#13 管、#12 管向火侧母材采用便携式里氏硬度计进行硬度检测,分析结果见表5所列。

表5 爆口附近受热面管硬度/HB

试验结果表明#15 管背火侧和#16 管向火侧母材硬度值均低于DL/T438-2016《火力发电厂金属技术监督规程》标准规定值,#15 管向火侧母材高于DL/T438-2016《火力发电厂金属技术监督规程》[4]标准规定值。 #15 管向火侧母材硬度偏高,原因估计是超温爆管后因介质的急速冷却而局部发生淬火现象造成的。

(2) 喷燃器附近管样硬度测试

对#2 炉#3 角喷燃器附近水冷壁管排爆管管样表面采用便携式里氏硬度计进行硬度检测,硬度测点部位为#3 角喷燃器附近#15 管相邻两条焊缝和母材及#16 管开裂焊缝和母材(注:沿介质流向第1 条焊缝为a 焊缝,沿介质流向第2 条焊缝为b 焊缝),分析结果见表6 所列。

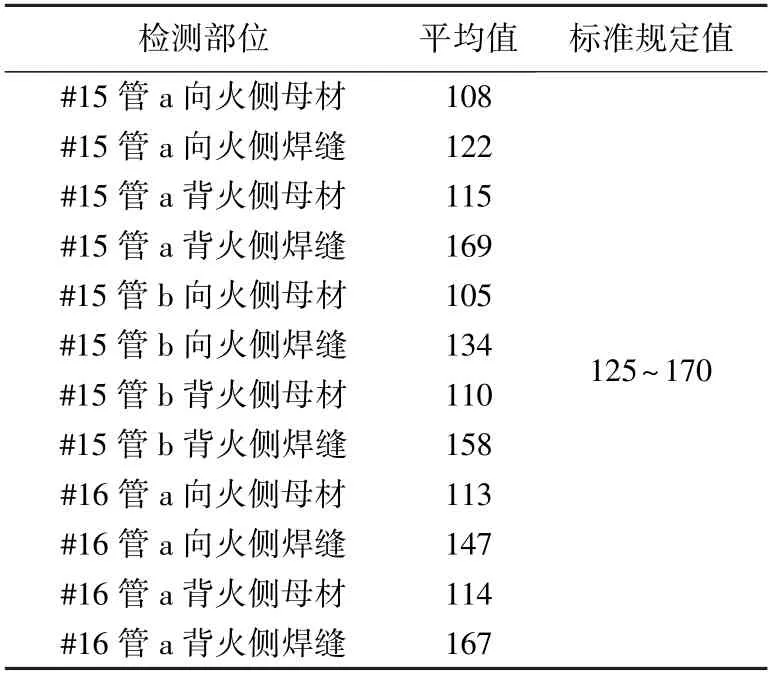

表6 喷燃器附近受热面管硬度/HB

试验结果表明#3 角喷燃器附近#15 管和#16 管管样母材硬度测试值均低于DL/T438-2016《火力发电厂金属技术监督规程》标准规定值,有必要在相邻部位直管段取样进行拉伸试验以验证材料强度。

2.8 力学检测

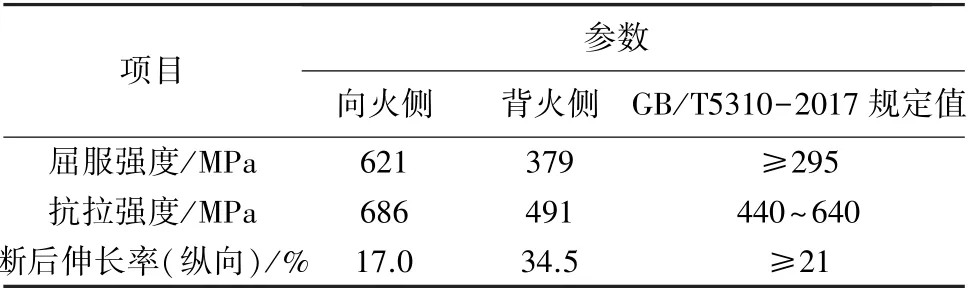

对#15 管爆口前直管进行拉伸试验,分析结果见表7 所列。

表7 #15 管爆口前直管力学性能结果

试验结果表明#15 管爆口前直管向火侧抗拉强度高于GB/T 5310-2017 标准规定值,断后伸长率(纵向)低于GB/T 5310-2017 标准规定值。 #15 管爆口前直管背火侧屈服强度、抗拉强度及断后伸长率(纵向)符合GB/T 5310-2017 标准规定值。

2.9 爆口附近金相组织分析

(1) 检测部位说明

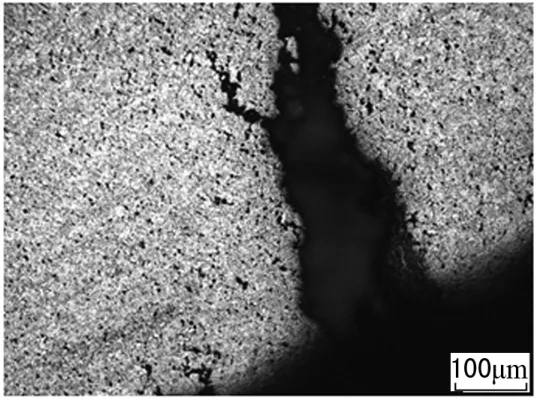

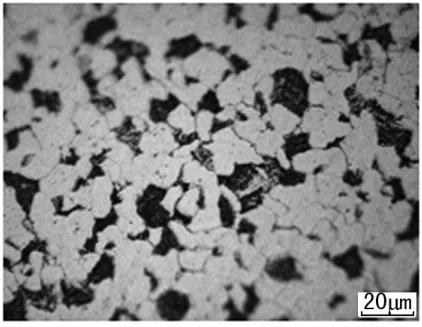

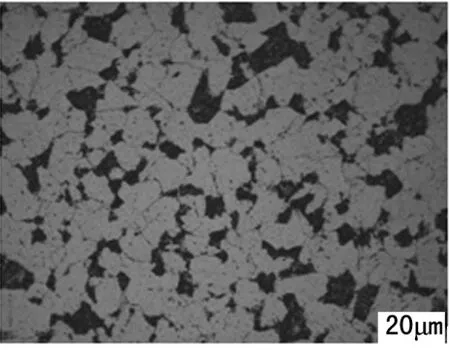

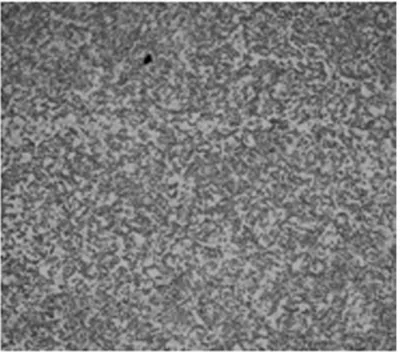

对#15 管爆口附近向火侧、背火侧分别取金相试样各一块,#16 管向火侧母材取金相试样一块,组织见图9~11。

图9 #15 管爆口向火侧微裂纹100×

(2) 显微组织结果分析

#15 管爆口向火侧母材金相组织中珠光体形态已完全消失,金相组织为铁素体和贝氏体,存在大量蠕变孔洞及蠕变微裂纹,且存在超温爆管后介质急速冷却造成的淬火组织。 #15 管爆管背火侧和#16 管向火侧金相组织均为铁素体和珠光体,#15 管爆管背火侧组织未发现明显老化迹象,#16 管向火侧金相组织中珠光体有轻度分散,在晶界处出现部分细碎的不完全重结晶组织,说明爆管泄漏后有短时超温现象。

图10 #15 管爆口背火侧母材组织500×

图11 #16 管向火侧母 材组织500×

2.10 喷燃器附近管样金相组织

(1) 检测部位说明

对2#炉喷燃器附近#15 管上1 条焊缝和#16 管上1 条焊缝和进行金相取样,沿介质流向方向焊缝为#15 管a 焊缝,#16 管沿介质流向方向焊缝为#16 管a焊缝,金相组织分别见图12~15。

图12 #15 管a 焊缝附近向火侧母材500×

图13 #15 管a 焊缝向火侧焊缝200×

图14 #16 管a 焊缝附近向火侧母材500×

图15 #16 管a 焊缝向火侧焊缝200×

(2)显微组织结果分析

从金相组织上看#15 管和#16 管焊缝均为贝氏体组织,未见明显老化;母材组织均为铁素体加珠光体组织,珠光体球化1.5 级。

3 结 语

文中对某电厂锅炉水冷壁受热面管泄漏事故进行失效分析,通过多种检测手段得出的失效原因如下。

(1) #2 炉#3 角水冷壁管爆管的主要原因是第16 根管在转角部位短管焊缝宏观焊接缺陷,由于焊缝存在严重未焊透和错口,造成焊缝承载截面减小和根部应力集中,最终导致焊缝开裂并吹损相邻管子引起爆管泄漏。

(2) #2 锅炉炉右侧墙第7 螺旋管屏由下往上数第15 根水冷壁爆管的主要原因是管子长期过热导致的蠕变损伤,造成长期过热的原因主要是焊接缺陷或管内异物造成管子通流截面减小,介质流速降低,管壁超温。 15 号管在#3 角喷燃器附近短管焊缝内部错口、根部凸出、焊缝两侧管道对口偏斜等焊接缺陷均可能造成其通流面积减小和管壁长期超温。 另外,15号管在#3 角燃烧器附近出现3 处吹损泄漏也会造成介质损失,使管壁超温加剧[5]。

(3) 吹灰器附近鳍片处管子开裂是由于吹灰器附近水冷壁管承受较大交变热应力,在其影响下应力集中区产生热疲劳裂纹,裂纹由外壁向内壁扩展,最终贯穿管壁造成泄漏。

针对得出的失效原因,提出以下几点改进建议。

(1) 建议进一步排查和消除引起15 号管超温的原因,并对此次抢修中15 号管未更换部分及16 号管加强监督检查,择机割管取样进行力学性能试验,了解材料强度变化情况,必要时及时进行更换。

(2) 扩大检查吹灰器附近密封板与鳍片及水冷壁管连接部位,特别是应力集中部位及温度急剧变化区域,改进结构设计,采取必要的防护措施防止管壁温度大幅波动。

(3) 利用检修扩大检查,彻底查找和消除焊接缺陷,防止因焊接及对口缺陷造成的管子通流截面减小和应力集中开裂。

(4) 加强运行管理,防止超温超压运行。

(5) 规范检修工艺,严格把好检修质量关。 对于存在磨损、腐蚀、划伤、变形、鼓包、氧化及表面裂纹等异常情况的受热面管子,应做好记录和跟踪检查,情况严重的应及时更换。