一种医用冻干药瓶旋转与急停机构设计*

2022-11-28陈文静

成 畅,顾 婷,陈文静

(金肯职业技术学院,江苏 南京 211156)

0 引 言

随着现代化制造业的技术变革,自动化生产线已广泛应用于企业的生产。 我国高新科技医疗产业冻干药瓶自动化生产线主要由带式输送机、旋转机、工业机器人等设备构成。 传统的输送机、旋转机传输方式单一,只能单次单一传输,且需要通过旋转机的辅助来实现运输中药瓶的旋转,存在生产成本较高、生产效率偏低的现状。

笔者重点针对医用冻干药瓶传输过程中生产成本较高、生产效率偏低的情况,采用齿轮齿条的啮合关系[1]结合带式输送机传送方式对传输中急停与旋转装置机构进行优化改型,此结构可以通过柔性联结与其他不同功能的生产线相结合,使医用冻干药瓶生产过程中实现旋转(检测瓶身),急停(方便抽检),最终实现提高生产效率,降低生产成本的目标。

1 结构设计方案

1.1 原理及设计要求

由于医用冻干玻璃药瓶易碎、易产生划痕,且不方便多批量生产的相关特性,通过调研旋转检测、输送设备的运动过程与相关数据,结合生产要求、药瓶材质以及所处生产环境和生产过程中需要检测等相应要求,分别进行急停与旋转机构设计。

急停部分由驱动结构构成,选用由PLC 点位监测装置控制的传统电机驱动[2]。 由于电机运行过程中存在惯性,因此在急停部分要求保持急停时间小于50 ms,所以需要设计阻停装置[3]。

旋转检测部分使用固定的齿条结构。 当齿轮向前运行时,机械通过啮合关系发生旋转。 经过计算,可成功使旋转结构的旋转速度大于10 rad/min;同时采用托盘机构,可根据生产需要一次性替换不同尺寸的托盘,少次多量的运输,既满足检测要求,又节约生产成本。

1.2 急停与旋转功能

伺服电机作为原动机提供驱动带传动,通过同步带传递动力驱动链式传送带运行;阻停气缸推动推杆实现运行过程中的急停功能;药瓶托盘结构利用托盘底部与传送带上圆形凹槽配合,当传送带运行时,托盘的支撑杆上的冻干玻璃药瓶前进;旋转结构通过托盘上部外侧设计的齿轮结构与固定在传送带侧边的齿条相配合,在托盘向前运行的同时发生啮合,实现旋转,整体流程图如图1 所示。

图1 整体结构工作流程图

2 整体设计及计算

2.1 药瓶托盘结构

托盘结构如图2、3 所示。 采用单次多量的运输形式,在托盘上设计多个冻干玻璃药瓶摆放位。 为适应尺寸范围在直径14 ~32 mm,瓶身长度30 ~45 mm的冻干玻璃药瓶,采用托盘上安装支撑杆的形式进行设计,支撑杆采用塑料材质,保证强度的同时不会划伤瓶子内部。 冻干玻璃药瓶采用瓶口向下的方式摆放,因此托盘上打孔设计可拆卸支撑杆配合药瓶瓶口尺寸进行支撑,带动药瓶随托盘一起旋转,同时还最大可能地将瓶身暴露出来,以便达到检测、验伤等操作目的。 托盘与链式传送带之间采用间隙配合,使得托盘可以顺利完成旋转动作的同时,也能保证运送与旋转过程的平稳,避免打翻倾倒。

图2 托盘齿轮

图3 托盘剖面图

2.1.1 托盘设计

目前设计托盘齿轮直径160 mm,齿数Z=65,与齿条1:1.2 啮合,以达到旋转一周的目的。 根据实际要求旋转速度大于10 r/min,实际传送带运行速度大于0.85 m/s。

可以根据不同的生产需要设计不同尺寸大小的托盘和相对的托盘支架,以满足生产要求。

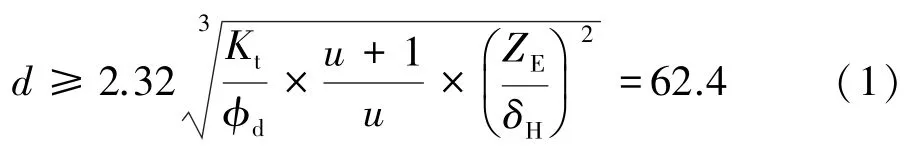

2.1.2 托盘齿轮机械强度计算

(1) 齿轮类型、精度等级、材料及齿数选定 ①选用直齿圆柱齿轮;②因本机构传递的功率不大,无特殊要求,为避免生产过程中玻璃药瓶产生划痕,因此选择透明PC 材质;③选齿轮齿数Z=65,齿条长度180 mm,m=1。

(2) 齿轮的计算载荷 该机构均匀平稳运动,用电动机提供动力,系数KA=1.50。

分度圆直径:

许用接触应力:

2.2 链式传送带部分结构设计

链式传送带内侧有尺寸为30 mm 的凹槽,与阻停推杆配合,从而在运行过程中达到急停的目的,并且该凹槽还可以用来放置、运送托盘和玻璃药瓶。 传送带整体示意图如图4 所示。

图4 链式传送带

同时为保证托盘旋转满足设计要求,传送带运行速度应大于0.85 m/s,转换转速应大于10 r/min。 初步设计选用伺服电机同时配合减速器使用[4],因此设定初始转速为30 r/min。

2.3 阻停机构结构设计

气缸传动是将压缩流体转换成活塞与活塞杆运动的装置,可以为阻挡机构提供可靠的推力[5]。 本节以气缸传动为研究对象,着重研究了关键参数与外力的关系,特别是缸径与行程等参数,为了保证设计的严格性,参考了最新的设计标准。

2.3.1 参数计算

(1) 已知条件 气缸的输入条件主要是由系统压力、气缸缸径、气缸行程、连接方式、缓冲方式五项组成,为了查阅方便,列出气缸系统的输入条件,如表1 所列。

表1 阻挡机构气缸系统输入条件

(2) 气缸设计流程确定 本次阻挡机构采用气缸为执行元件,气缸的设计需先确定气缸类型、安装形式、负载大小、工作压力等初始参数;然后确定缸径、行程大小等关键参数;最后完成结构设计与强度校核。 对气缸的设计最重要的要求是保证工作快速灵敏、整体机构紧凑、便于后续维修。 制定气缸的设计顺序如图5 所示。

图5 阻挡机构气缸设计标准顺序

(3) 确定气缸的类型 根据气缸的工作条件,一般情况可以分成两个类型的气缸,单作用与双作用气缸。 单作用气缸只有一个方向的作用力,通过回位机构实现回位。 双作用气缸有两个方向的作用力,可以实现往返作用[6]。 综合考虑,选择双作用力气缸,可以满足工作范围。

(4) 行程长度 气缸行程长度影响阻挡机构的工作范围及工作可靠程度。 行程长度参数S主要是根据任务要求决定,从成本角度出发应尽量缩小长度,以实现结构的紧凑性。 选择气缸行程长度S=0.03 m,可以满足工作范围。

(5) 作用力 不同的压力可以产生不同的推力,压力与气缸推力的关系如图6 所示。

图6 气缸作用力与压力关系

(6) 阻停气缸三维模型数据 为了保证阻挡机构的工作顺利,实现运输过程中的顺利停止,考虑使用阻停气缸来实现传送机构的停止,三维模型效果如图7 所示。

图7 气缸外部数据结构

2.4 输送机架体设计

输送机架体是整个机械设备的基本部件[7]。 输送机架体的每个部件提供所需的支撑,使输送机各个子部件夹具系统连接成一个整体。 在输送机运行过程中会受到各种外力的影响,输送机架体必须克服一切外力,使主要机构能稳定工作。 输送机架体应具有合理的2D 尺寸和外形结构,表面支撑面积应足够大,还需要具有散热功能。 由于输送机架体精度不需要像传动零件那么精密,因此材料可以选择Q235/45号钢,并采用框架结构。 输送机架体的设计还需要结合以下原则:①输送机架体应在机械技术手册中查找经验参数;②输送机架体应防止设备运行过程中发生事故;③输送机架体应将各种设备和部件连接成一个有机整体;④输送机架体应具有剩余强度和材料刚度;⑤输送机架体应有利于传动部件的正确定位。

3 重要零部件有限元分析

3.1 输送机架承力分析

底座类零件是机械工程中常用的零部件之一,起承受机体载荷、支撑、固定等作用。 其主要作用是对整个传送系统进行支撑和保护。 传送架体整体三维模型结构如图8 所示。

图8 传送架体整体三维模型结构

利用NX12.0 软件中的有限元分析模块对传送带支架进行承力分析[2]。 在FEM 环境和操作界面中可以查询本模型的物理参数,通过查表确定其材质,架体采用45 钢材料,对应NX 库中的【Steel 钢】,密度为7.829e-0.6 kg/mm3,杨氏弹性模量为2.064 9×108kPa,泊松比为0.288,屈服强度为137 895 kPa。

有限元整体操作流程如图9 所示。

图9 有限元操作流程

采用NX 进行前/后处理,采用NX-Nastran 作为解算模块,整个仿真的基本顺序为前处理、求解、后处理。 经过一系列的力学模拟,可得出如图10、11 所示的云图。

图10 位移云图并显示最大值

图11 Von Mises 应力云图

将显示的最大应力值和本模型材料的屈服强度数值做比较,即可判断本模型的强度是否符合设计要求并可以计算出理论的设计安全系数大小。

通过仿真计算结果可以得到:机架的最大应力为4 706.49 MPa,由于40 钢材料的屈服强度为137 895 MPa,所以底座理论上的安全系数为3.4,完全满足设计要求。

3.2 药瓶托盘受力分析

轴套类部件(如发动机曲柄、凸轮轴等)在高速旋转时产生的振动,直接影响着产品的工作效率、寿命及人身安全,研究发现不平衡是此类部件产生振动的主要原因之一。 为有效解决产品的振动问题,对套筒类旋转部件进行结构模态分析,通过静力学分析可以得到其位移变形和应力的分布规律,并找出应力集中的部位或者区域,有针对性地对结构进行优化设计,保证设计质量及可靠性。

根据图12 所示的冯氏应力云图得出,传输过程中产生的振动力为0.035 MPa,振动影响为合理范围;同时根据图13 的剖面应力云图,由于药瓶托盘传输过程中齿轮与齿条的啮合而产生的托盘中心轴部扭力约为0.034 9 MPa,数值也在合理范围内,因此该托盘设计符合实际生产需求。

图12 冯氏应力云图

图13 剖面应力云图

3.3 设计应用测试

经实际测试,该医用冻干药瓶旋转与急停机构设计可用于单次多量运输(检测)生产中,保证生产的安全与质量的同时也保障了产量的提升,节约了生产成本,不仅适合于医用药瓶的生产也可以适用于高精度、高要求的仪器生产及单方向流水检测等生产线。图14 为实物应用场景。

图14 冻干药瓶旋转与急停机构

4 结 语

为满足存放药品的冻干药瓶生产和传输需求,此次优化设计采用先进非标设计的带传送与阻停气缸相结合的方式,以电动机为主要动力来源,实现整个机构的运行。 此结构可以通过柔性联结与其他不同功能的生产线相结合,可以进行平衡调剂,不影响各设备的正常运行,既满足了输送过程中单次多量的输送要求且可以方便、安全启停整条产线,利用简单机械配合(齿轮齿条啮合)使传输过程中冻干药瓶达到了无污染、无破损、方便检测等一系列要求,实现了自动化程度较高的药瓶传输作业,提高了生产效率和管理的可靠性,可广泛应用于工业生产领域。