乙烯装置增设甲烷氢压缩机节能效果评价

2022-11-28雷伟伟刘正明史云伟徐沛殷新四川石化有限责任公司

雷伟伟 刘正明 史云伟 徐沛 殷新(四川石化有限责任公司)

四川石化炼化一体化项目乙烯装置采用S&W工艺,原设计为8台裂解炉,其中4台重质炉,3台轻质炉,1台气体炉,装置于2014年3月投料。由于炼化一体化原料优化,导致乙烯装置进料情况与原设计发生较大变化,实际加工情况为:1台裂解炉用于裂解HTO原料,3台裂解炉用于裂解混合石脑油,2台裂解炉用于裂解LPG/C4/C5/新鲜丙烷及循环丙烷,1台气体炉用于裂解循环乙烷。由于加工原料变轻,导致实际产生的甲烷氢总量增加(比设计产量高出18%)[1]。此股甲烷氢的压力较低,难以被送出利用,通常返回裂解气压缩机一段吸入罐。如此一来,造成乙烯装置出现多处瓶颈(裂解气压缩机一段吸入量增大,裂解气压缩机功耗增加;冷区尾气精馏塔回流罐满液位,膨胀机振动上升;脱甲烷塔负荷增加,塔顶尾气中乙烯损失超标等),严重制约乙烯装置的投油负荷;同时,累积到一定程度之后需要放火炬燃烧,否则将影响装置安全平稳运行。为了减少装置的泄放量和提高乙烯装置的投油负荷,通过将甲烷氢增压后送至公司燃料气管网,回收利用此股低压甲烷氢作为炼化一体化燃料使用。

1 工艺流程

1.1 乙烯装置流程

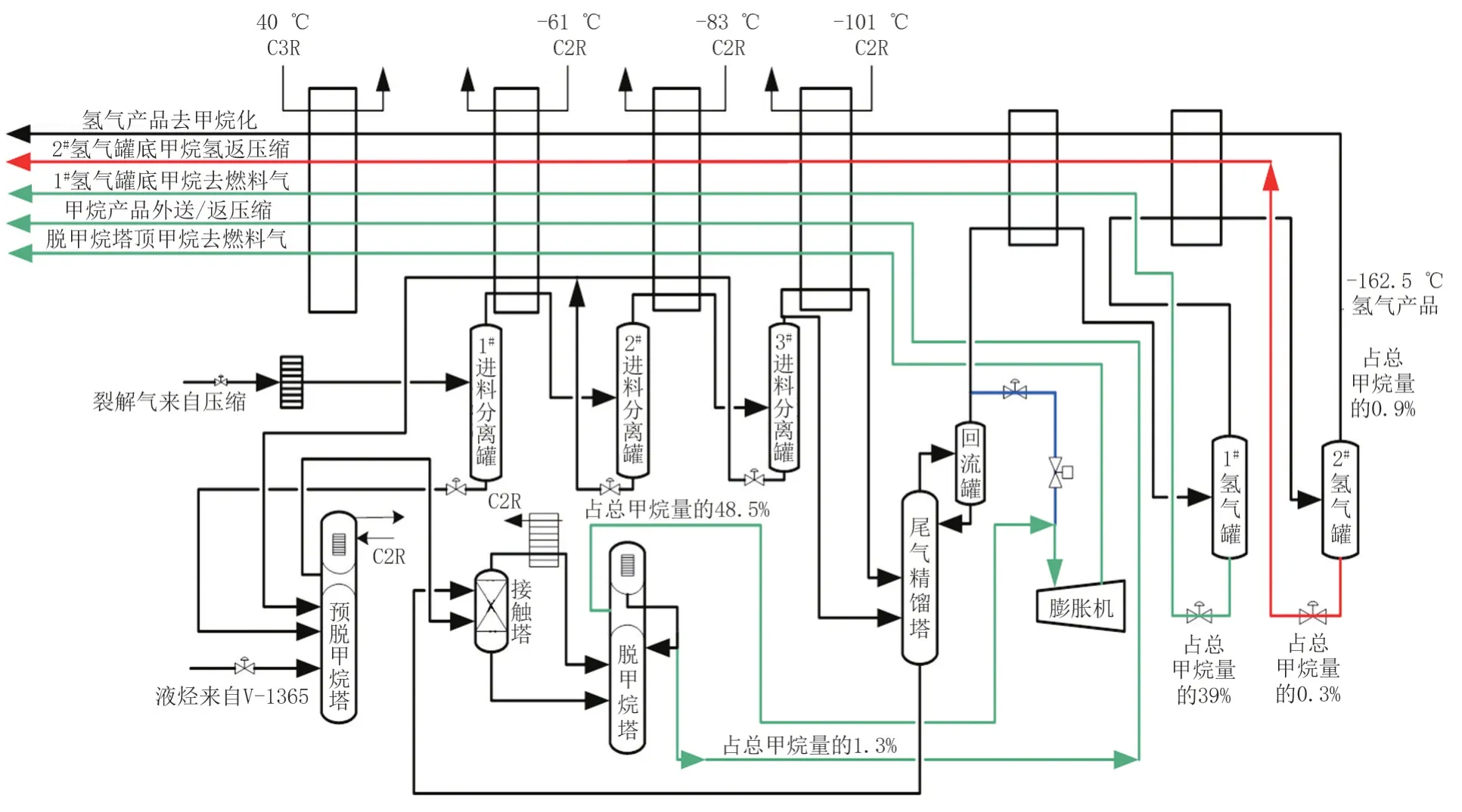

乙烯装置由裂解、急冷、压缩、分离、汽油加氢、废碱氧化等工艺单元组成,原料通过裂解反应,在高温、低烃分压、短停留时间的条件下生产出从氢气到碳十以上的各类产物[2]。乙烯装置的主产品为乙烯、丙烯,并产生氢气、甲烷、混合碳四、裂解汽油等副产品。裂解炉裂解产出的裂解气,经过脱除重油、酸性气体、水、炔烃等杂质后,由1台裂解气压缩机加压至3.85 MPa(A)后进入分离系统进行产品分离。分离系统主要采用精馏法和深冷分离法将混合裂解气分离成满足不同工艺要求的产品组份。分离系统可分为冷分和热分两个区域,冷分系统中,设置深冷分离系统,其目的主要是将裂解气中的甲烷和氢气在-162℃以下进行分离,产出95%(vt)以上纯度的氢气产品和高压甲烷、低压甲烷氢等产物。乙烯装置流程见图1。

图1 乙烯装置流程Fig.1 Flow diagram of ethylene unit

1.2 甲烷在冷分系统中的流向

裂解反应所产生的甲烷和氢气,全部进入到冷分系统。冷分系统中,甲烷主要分布情况如下:脱甲烷塔顶气相,占总甲烷量的48.5%(wt);甲烷产品外供,占总甲烷量的1.3%(wt);1#氢气罐底部,占总甲烷量的39%(w);2#氢气罐底部,占总甲烷量的10.3%(w);还有部分甲烷无法与氢气产品彻底分离,带入到氢气产品中,这部分占总甲烷量的0.9%(w)。甲烷在冷分系统中的流向见图2,直观反应了甲烷在冷分系统中的流向,混合裂解气进入冷分系统后逐级降温,脱除碳三组份、碳二组份后进入深冷分离系统。SW公司在设计时,考虑到冷箱冷量的匹配问题,将2#氢气罐底部分离出的压力为0.167 MPa(A)的低压甲烷氢全部循环回裂解气压缩机一段,经加压至3.85 MPa(A)后逐级节流,产生制冷冷量。

图2 甲烷在冷分系统中流向Fig.2 Flow direction of methane in the separation cold zone

裂解反应所产出的甲烷,除2#氢气罐底部的甲烷氢和脱甲烷塔回流线采出的甲烷外送产品(极少量,每小时约300 kg)外,其余均可送出系统作为裂解炉的燃料气使用,而2#氢气罐底部甲烷氢返回裂解气压缩机段间后,经过加压,和新鲜甲烷一起又循环回冷分系统。

2 存在问题

2.1 系统中循环甲烷量过大

自2014年开工以来,四川石化乙烯装置原料经过数次优化,加之借助炼化一体化项目优势,将轻烃回收装置回收的碳二轻烃干气、PX装置异构化单元产的富乙烷气、PX装置歧化单元富产的歧化气等并入乙烯装置,使得乙烯装置甲烷收率达到18%以上[3]。甲烷-氢气分离在整个深冷分离系统中所占费用最大,所耗冷量很大,工艺又复杂,它的操作效果严重地影响产品的纯度和以后的分离工序,所以是裂解气分离的关键[4]。深冷系统冷量的来源主要有三个方面:一是甲烷经膨胀机做功进行等熵膨胀,提供冷量;二是甲烷经节流阀等焓节流提供冷量;三是制冷压缩机通过冷剂提供冷量。SW之所以在设计时将2#氢气罐底部甲烷氢返回裂解气压缩机加压后节流制冷,是考虑到冷分系统冷量不足的问题,而对于甲烷收率过高持续在系统中循环的问题,存在一定的设计缺陷。

由于装置生产的甲烷较设计量增多,在2#氢气罐底部,有大量甲烷氢节流后循环返回裂解气压缩机一段吸入罐。装置满负荷生产时,这部分甲烷循环量达到9 000 kg/h,持续在裂解气压缩机至分离系统之间循环。该股甲烷氢压力为0.167 MPa(A),经裂解气压缩机加压后压力为3.85 MPa(A),导致裂解气压缩机功耗增加。

2.2 甲烷积累

原设计中冷箱末端的2#氢气罐底部低压甲烷氢通过冷箱回收完冷量后返回裂解气压缩机一段吸入罐。投油负荷300 t/h工况下,冷分系统由于甲烷进料增加,尾气精馏塔顶(3.4 MPa(A),-113℃)回流罐长期处于满罐状态,极易触发塔顶气相至膨胀机的联锁电磁阀动作,对膨胀机的稳定运行带来一定的安全隐患。脱甲烷塔出现超负荷120%以上运行(设计裕量为110%)的工况,塔顶甲烷尾气中,乙烯损失达到1%以上,处于超标状态,且由于该路甲烷尾气中乙烯含量高,在-100℃、3.1 MPa(A)条件下,膨胀机振动值持续偏高,严重影响了系统的安全平稳运行。

为了保证产品质量合格、膨胀机、脱甲烷塔及HRS系统的稳定运行,每过一段时间,不得不将系统中积累的多余甲烷通过火炬系统进行排放燃烧,不符合我国“碳达峰碳中和”目标绿色低碳发展的方向[5]。甲烷作为一种极好的燃料,未加以利用而直接进行火炬燃烧,造成了极大的能源浪费。

2.3 甲烷收率过高

四川石化乙烯装置设计投油负荷为300 t/h,但因甲烷收率过高,分离系统中各塔和冷箱系统均处于超负荷状态,为保证装置安全运行,不得不降低投油负荷,未改造前,乙烯装置平均投油负荷为295 t/h,严重制约了乙烯装置经济效益的提升。

3 技术改造

3.1 流程改造

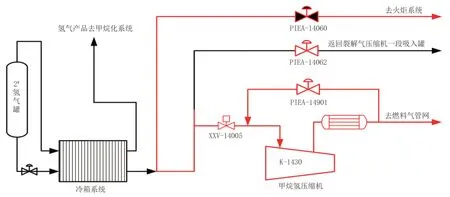

该项目改造主要涉及乙烯装置中分离单元的低压甲烷氢系统,改造内容为新增设1台螺杆式甲烷氢压缩机。通过将冷箱出口返回裂解气压缩机一段的低压甲烷氢引至新增的甲烷氢压缩机K-1430,将其从0.167 MPa(A)增压至0.55 MPa(A),增压后的燃料气并入全厂燃料气管网。通过提升低压甲烷氢的压力,将该股甲烷氢回收至燃料气管网,可以减少低压甲烷氢在装置内的循环,增加装置的操作灵活性,节能降耗,消除乙烯装置的高负荷瓶颈,为装置继续进行原料轻质化提供帮助。低压甲烷氢流程改造见图3。

图3 低压甲烷氢流程改造Fig.3 Process transformation of low pressure methane hydrogen

3.2 甲烷氢压缩机管道施工及运行情况

新增甲烷氢压缩机(K-1430)为螺杆压缩机,该流程改造难点主要在新增管道与原有管道的碰头上,涉及的管道有:火炬气总管、甲烷氢返裂解气压缩机吸入罐管道、循环水管道、燃料气总管、公用工程管道等。因带压开孔存在较大安全风险,所以未在装置正常运行时进行改造,而是借大检修物料倒空的时机,进行了设备的安装及管线的开孔焊接工作。

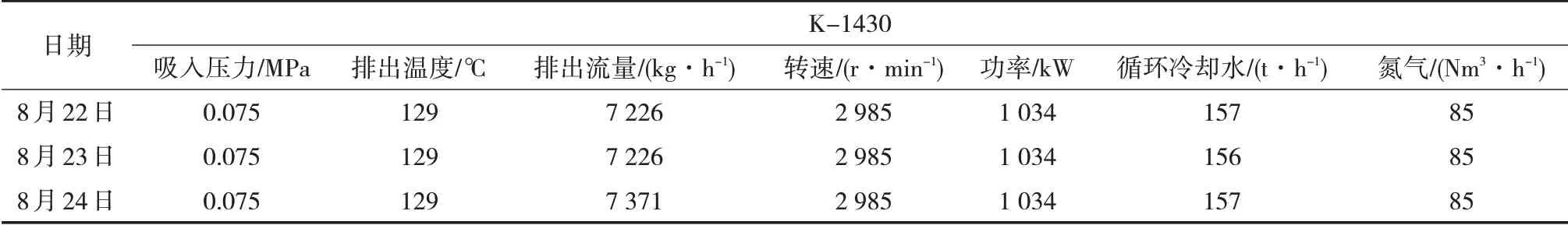

压缩机投入使用后,各项运行指标均优于设计值[6]。2018年8月1日该项目具备投用条件,在防喘振阀全开的情况下,启动压缩机,使物料全循环,通过逐渐关小返回压缩的调节阀PICA14062和最小回流阀PICA14901,提高K-1430出口压力,当压力高于燃料气管网压力后,缓慢打开送管网手阀,保持管网压力稳定。直到返回压缩调节阀PICA14062全部关闭,将低压甲烷氢全部送往燃料气管网。K-1430投用后,机组运行平稳,燃料气送出量达8.5 t/h,最高可达10 t/h。甲烷氢压缩机运行状态见表1。

表1 甲烷氢压缩机运行状态Tab.1 Operation state of methane hydrogen compressor

3.3 改造影响

正常运行时,要调整好压缩机吸入压力,既要防止压缩比过高,造成压缩机排出温度高联锁,同时又要防止吸入压力过高,冷箱物料节流制冷效果不好,影响冷箱温度,造成氢气产品纯度下降。

装置低负荷运行时,及时调整,将低压甲烷氢返回裂解气压缩机,利用低压甲烷氢物料的节流膨胀制冷作用,为冷箱提供高等级的冷量。

该机组设置有干气密封系统、润滑油系统、安全仪表系统等,增加了岗位操作难度。

受公司燃料气管网总容量的影响,当甲烷氢压缩机排出量过大时,会影响火炬岗位2台水环式火炬气回收压缩机的运行情况,需要及时精确对甲烷氢压缩机排气量进行控制,避免造成火炬岗位的火炬气回收压缩机不上量。

4 节能减排效果评价

4.1 裂解气压缩机吸入量降低抽气量增加

2018年8月1日下午17点14分,K1430运转正常。返回裂解气压缩机一段吸入罐的低压甲烷氢全部回收送燃料气外管网。2018年8月1日投用甲烷氢压缩机后裂解气压缩机运行状态见图4。裂解气压缩机一段排出量FI13001由332.074 t/h降低至323.638 t/h,段间返回量减少8.4 t/h。裂解气压缩机转速SE13805由4 257 r/min降低至4 197 r/min,转速降低60 r/min。

中国石油化工股份有限公司镇海炼化分公司的用SPYRO软件对裂解气压缩机一段吸入组份进行模拟,计算了一段吸入压力对乙烯装置效益的影响[7]。当裂解气压缩机一段吸入气体组份变轻,压力会明显上升,为保证裂解反应在低烃分压下进行,必须提高裂解气压缩机转速来降低一段吸入压力,从而导致裂解气压缩机功耗增加,乙烯装置能耗上升。因而,将冷分系统返至裂解气压缩机一段的甲烷经甲烷氢压缩机加压外送后,裂解气压缩机段间循环量明显减少,可有效降低装置能耗,增产高压蒸汽。由图4可看出,该压缩机投用后,裂解气压缩机多抽出高压蒸汽约7 t/h,即管网少接7 t/h的高压蒸汽,折算为能耗节省6.16 kgoe/t乙烯。

图4 投用甲烷氢压缩机后裂解气压缩机运行状态Fig.4 Operation state of cracking gas compressor after putting methane hydrogen compressor

4.2 回收甲烷氢减少火炬排放

甲烷氢压缩机加压并入燃料气管网的甲烷氢量,在流程未改造前,需要通过火炬排放进行燃料,造成了优质燃料的浪费[8]。回收这部分甲烷氢并入燃料气总管,可减少公司天然气的接入量,同时减少重质燃料的燃烧,达到降低碳排放的目的。

4.3 乙烯装置负荷提高

2018年8月底对K-1430进行了标定,标定期间7台炉运行。投油负荷308 t/h,其中石脑油进料163.5 t/h,加氢尾油51 t/h,LPG 42.5 t/h,加氢碳四碳五39 t/h,歧化气6 t/h,新鲜丙烷6 t/h。8#炉为循环乙烷/丙烷进料18 t/h,碳二轻烃5 t/h。甲烷氢压缩机标定数据见表2。

由标定数据表2可看出,增设的甲烷氢压缩机达到预期目的,乙烯装置投油负荷可提高至308 t/h。2021年11月,为给装置扩能改造提供可靠数据,四川石化乙烯装置进行了一次为期24 h的大负荷标定,装置投油负荷最高提至330 t/h,制约乙烯装置负荷提升的甲烷收率过高问题最终得以消除。

表2 甲烷氢压缩机标定数据Tab.2 Calibration data of methane hydrogen compressor

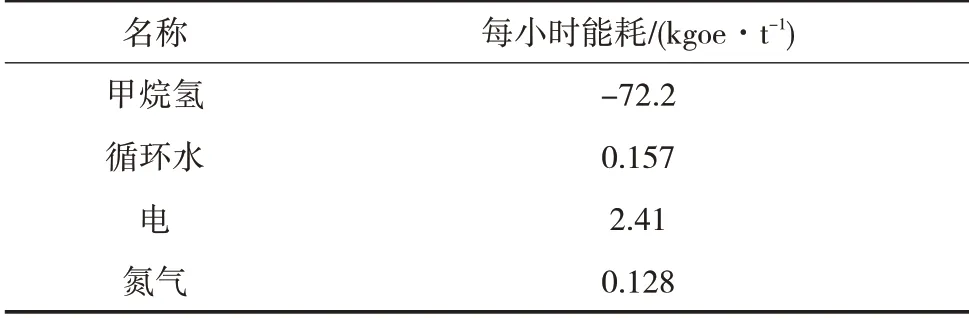

4.4 节能降耗分析

乙烯产量按设计负荷100%计算。单位乙烯能耗[9-10]按式(1)计算:

式中:ee为单位乙烯能耗,kgoe/t;E为乙烯装置能耗,kgoe;Ge为合格乙烯产量,t。

甲烷氢压缩机综合能耗见表3。通过甲烷氢压缩机K-1430回收放火炬的低压甲烷氢作为公司燃料,可节省乙烯装置能耗6.95 kgoe/t乙烯。

表3 甲烷氢压缩机综合能耗Tab.3 Comprehensive energy consumption of methane hydrogen compressor

冷分系统返回裂解气压缩机一段的甲烷量减少,裂解气压缩机功耗降低,做功用的超高蒸汽量减少,可通过透平抽气多抽出7 t/h的高压蒸汽,折算节省乙烯装置能耗为6.16 kgoe/t乙烯[10]。

综合以上两项,该压缩机的投用,可降低乙烯装置能耗为13.11 kgoe/t乙烯。

5 结论

四川石化炼化一体化项目乙烯装置通过增设1台螺杆式甲烷氢压缩机,对低压甲烷氢进行流程改造,达到如下效果:

1)低压甲烷氢流程改造,解决了乙烯装置负荷无法提高的瓶颈问题,投油负荷由300 t/h提高至310 t/h,产生边际效益5 000元/h,为装置扩能改造提供了先决条件。

2)低压甲烷氢流程改造,解决了乙烯装置低压甲烷氢排火炬的问题,保证了装置安全、环保运行,回收大量甲烷作为燃料气,提高经济效益14 140元/h,减少公司燃料气系统对天然气的依赖量,降低重质燃料使用量,为减少CO2排放做出贡献。

3)通过改造,压缩工段裂解气气相干燥器和冷分系统脱甲烷塔,HRS系统,膨胀机系统超负荷运行风险得以消除,保证了设备安全平稳运行。

4)低压甲烷氢流程改造,促进了乙烯装置节能降耗,降低乙烯装置能耗约13.11 kgoe/t乙烯。