多台三相分离器并联使用工艺及运行参数优化

2022-11-28段明霞刘利娜杨玲杨斌王军妮

段明霞 刘利娜 杨玲 杨斌 王军妮

(1.长庆油田公司培训中心;2.长庆油田公司第一采气厂;3.长庆油田公司第二采气厂)

长庆气田采出水总体具有高矿化度、高悬浮物、高含铁量、高腐蚀性、高含油量,低pH值等特点[1]。随着气田排水采气技术推广应用,泡排剂、缓蚀剂等高分子物质进入采出水中,形成大量油、水、泥三相混合的固相悬浮乳化物,液相中表面张力下降,导致采出水体系更稳定,加大了采出水处理难度,伴随天然气开采,气田采出水在集气站进行简单分离,后通过汽车拉运或管输至处理厂进行集中处理并回注,此类工艺在早期开发中处理工艺基本满足要求。随着气田开发,气田采出水“质”、“量”均发生较大变化,现有处理工艺已不能满足生产需要,影响气田正常生产运行[2]。所以引进在采油生产中应用成熟的三相分离器作为核心分离设备,实现采出水中水份、机杂、油份的分离。

1 生产现状及存在问题

1.1 工艺流程

神木气田采用“井口不加热不分离直接进站、站内分离、集气站增压外输、处理厂集中处理”的地面集输工艺模式。其中处理厂集中处理主要采用“三相分离、一级沉降”的气田采出水处理工艺,能够实现对于采出水水份、机杂、油份的有效分离。三相分离器为采出水处理系统中的核心设备,设计为两台并联运行,具体工艺流程为,集气站来水经过管道输送或罐车运送至下游天然气处理厂,首先进入三相分离器实现水份、机杂、油份三相介质分离;分离出的水份、机杂通过沉降除油后经回注缓冲罐汇集,再经过一系列过滤处理后,经高压回注水泵回注地层;三相分离器及沉降除油罐分离出的凝析油均经储运系统稳定处理后外销,获得较高的经济效益。

1.2 结构原理

三相分离器属于一种将脱水、脱油、除砂结合在一起的综合处理设备,主要由入口旋流装置、聚结填料、除砂装置、油水室分程隔板、界面显示装置、采出水进口管线、采出水出口管线、凝析油出口管线、氮气稳压管线和氮气调压装置组成[3-4]。当水份、机杂、油份混合物进入三相分离器后,能够在离心分离、重力沉降、碰撞聚结作用下,实现各相的准确分离[5]。为确保三相分离器运行压力平稳,引入氮气源作为压力调节和介质输送的驱动气体,在实际生产中,两台三相分离器分别连接有独立的氮气管线,每条管线上安装有手动调压阀,由员工根据生产需要手动完成两台三相分离器压力调节。

1.3 现存问题

三相分离器在实际运行过程中,由于压力不平稳或进液量分配不均,容易导致三相分离器进液偏流[6],致使油水室液位、含水等各项指标难以达到控制标准,其中油份含量均值达2 359 mg/L,机杂均值达到593.6 mg/L,也存在三相分离器抽空变形、冒顶等安全隐患,改造前机杂油份数据见表1。

表1 改造前机杂油份数据Tab.1 Miscellaneous oil data before modification mg/L

2 问题原因分析

为深剖析两台三相分离器压力不平稳、分离不正常的问题根源,通过鱼骨图法,从人、机、料、法、环、测6个方面对并联三相分离器压力不平衡分离不正常问题原因进行了系统分析,最终得出“人”的问题表现在质量意识差、粗心大意、不遵守操作规程、操作技能低等方面[7]。“机”的问题表现在三相分离器内部组件故障,如组件脱落、组件损坏、脏堵、组织结构不合理,进液流程不畅通等方面[8]。“料”的问题表现在上游来液流速波动、来液压力波动、来液温度变化、来液油份机杂变化,氮气流速波动、氮气压力波动、氮气纯度变化,加注破乳剂温度变化、破乳剂加注量变化、破乳剂浓度变化等方面[9]。“法”的问题表现在排液制度不合理、反冲洗制度不合理、加药制度不合理、油水届面控制不合理、压力控制不合理、超负荷运行、两台分离器液位设备值不一致等方面[10]。“环”的问题集中在环境温度变化对采出水的影响。“测”的问题集中在液位计本身有无故障或液位远传系统是否正常。

3 解决方案

3.1 优化运行参数

3.1.1 破乳剂的加注

通过化验分析,来水含油高、乳化严重,悬浮物粒径偏小,一般在10μm以下,胶体颗粒不易聚集沉降,造成三相分离器分离效果差,难以平稳运行。针对此项问题,采取“优加、多加、早加”的原则,结合采出水水质优化破乳剂配比,增加破乳剂加注量,且在上游集气站环节就进行破乳剂加注,打破上游来液的乳化状态,为下游三相分离处理提供良好的水质条件。

3.1.2 运行压力的控制

三相分离器的压力控制过高或过低对三相分离器的油水分离效果都存在一定影响。压力过高,出液速率增大,使得三相分离器的分离区液面下降过快,沉降时间缩短,出口采出水含油率和凝析油含水率均会超标;压力过低,出液速度降低,容易使液面升高,增大脱水后凝析油含水率。根据长期跟踪发现,压力控制在0.11~0.12 MPa范围运行,油水分离效果最佳。

3.1.3 处理量的控制

经过长期数据分析发现,该系统中三相分离器实际运行中凝析油含量在8%以上,处理量小于37.5 m3/h时处理效果最佳,结合生产实际情况制定错峰转液制度,将上游来液流速控制在了37.5 m3/h之内,确保每台三相分离器均不会以超负荷运行,从原理上确保分离效果。

3.1.4 油水届面的控制

根据采出水特性不同,对油水指标要求不同,需要定期进行化验分析,及时调整合理的油水界面。油水界面过高,减少了油相停留时间,缩短了油中水珠的聚结时间,会增加凝析油中的含水率,水在设备内的停留时间延长,利于水中含油减少;界面过低,利于油中含不降低,但不利于水中油珠聚结,会造成水中含油增高,因此,控制好油水界面对三相分离器的分离效果及期重要。

3.2 优化工艺流程

1)连通氮气流程。两台三相分离器并联运行时,氮气压力波动,独立的氮气流程和调节阀门无法实现两台同时调整至压力完全一致,导致并联运行时三相分离器进液“偏流”,致使出水口水质各项指标未能达标。通过工艺改造,将原有两台三相分离器独立的氮气流程连通,实现两台分离器气相空间连通,分离器内压力一致。

2)更换氮气调压阀。更换原有手动式氮气压力调节阀为气动薄膜调节阀,并将信号引入中控室,实现三相分离器氮气压力无级调节,且连通两台分离器氮气流程,通过一套调节阀可以同时完成两台三相分离器氮气压力的调节,调节更加精准,保证各分离器氮参数保持一致,使得容器内部压力保持平衡状态。

3.3 强化生产管理

1)及时排污。三相分离器在运行过程中,容器底部沿流向会有不同程度的积砂现象,尤其是沉降分离段积砂更为严重。大量积砂会造成容器容积变小,沉降时间缩短,阻碍液体的正常流动,势必造成分离器内部压力升高,最终导致三相分离器无法正常运行,所以日常生产中要加强三相分离器的排污操作。

2)及时反冲洗,定期检修。神木处理厂担负着多个作业区的采出水处理任务,高峰供气期间由于采出水接卸量一直维持在较高水平,采出水处理系统24 h连续运转,大量油泥机杂在系统内积聚不能及时清理,日常应严密监控两台三相分离器运行差压,当进出口差压大于0.2 MPa时,及时对三相分离器进行反冲洗操作,确保分离器内部组件无淤堵现象,定期对三相分离器进行检修,确保内部组件无脱落、组件损坏、脏堵。

4 应用效果

4.1 改造后流程展示

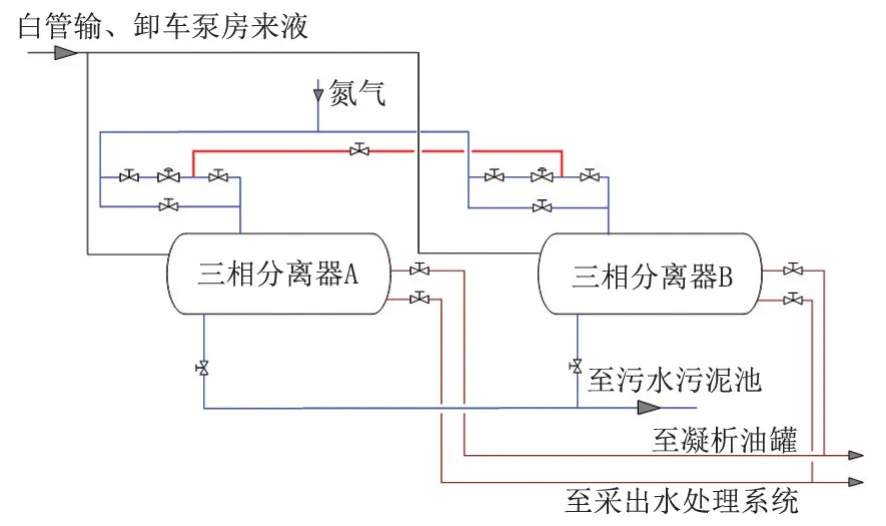

经过改造实践和运行参数优化,发现多台三相分离器并联运行,压力不平衡分离问题得到了有效解决,收油率得到了提升,回注水油份、机杂得到了降低。改造后的气田采出水三相分离处理系统运行流程见图1。

图1 改造后气田采出水三相分离处理系统运行流程Fig.1 Operation flow of the three-phase separation treatment system for produced water after transformation

通过流程图可以看出,氮气管线连通方法较为简单,组织材料获取相对容易,原有工艺为各自调压,现在共用一套调压装置,能够在保持压力平衡的同时,实现调压装置一备一用,一方面能够提高气田采出水三相分离处理系统的运行安全,另一方面保证了生产作业的连续性和系统性。

4.2 优化后气田采出水水质分析

优化后采出水油份分析结果见图2,改造前的油份均值为2 359 mg/L,氮气管线改造后的油份为771 mg/L,改造后的回注水油份明显降低。

图2 优化后采出水油份分析结果Fig.2 Analysis results of produced water and oil after optimization

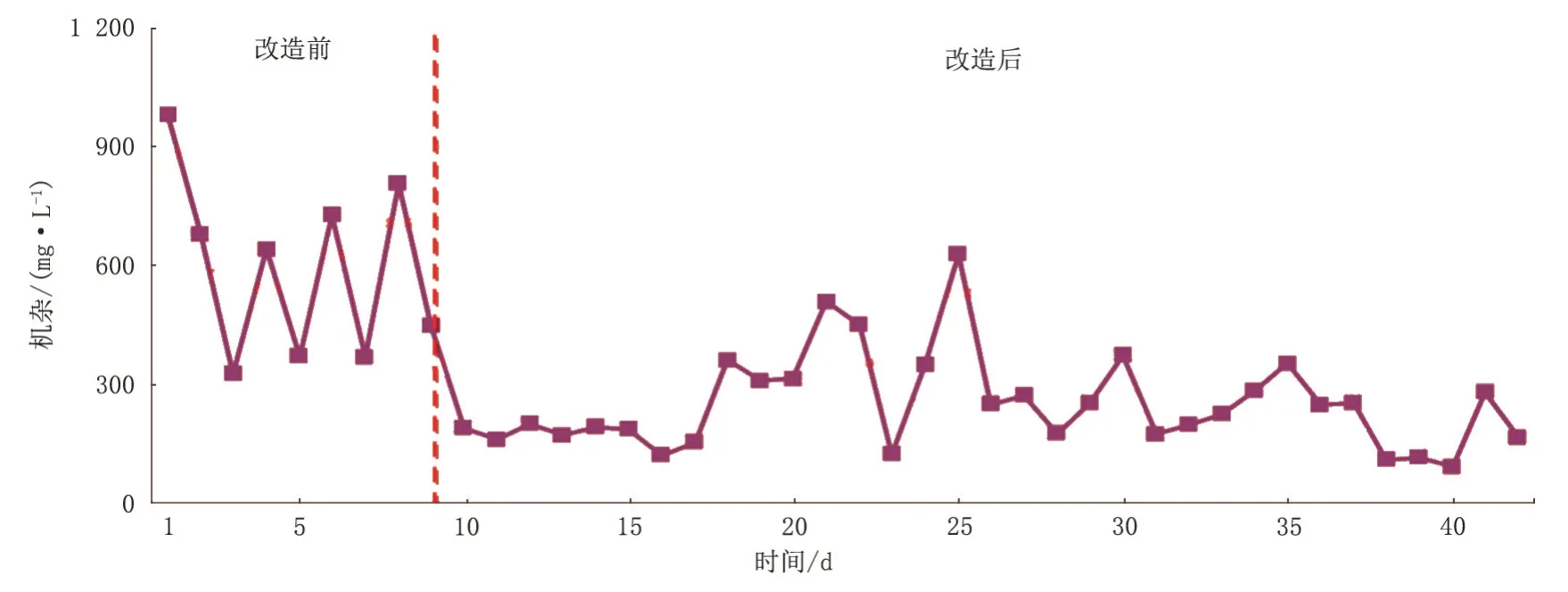

优化后回注水机杂分析结果见图3,改造前的回注水机杂均值为593.6 mg/L,氮气管线改造后的回注水机杂为249.5 mg/L,改造后的回注水机杂明显降低。

图3 优化后回注水机杂分析结果Fig.3 Analysis results of reinjection machine miscellaneous after optimization

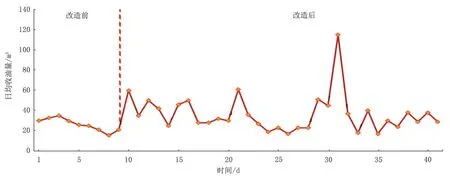

优化后日均收油量分析结果见图4,改造前的日均收油量为26.2 m3,氮气管线改造后的日均收油量为29.4 m3,改造后的日均收油量明显提升。

图4 优化后日均收油量分析结果Fig.4 Analysis results of daily oil intake after optimization

4.3 经济效益评价

优化前的日均收油量为26.2 m3,工艺参数优化后的日均收油量为29.4 m3,收油量平均每天增加3.2 m3,按照0.4万元/t的凝析油单价进行计算,平均每天增加收益0.99万元,平均每月增加收益29.57万元,平均每年增加收益359.74万元。

两台三相分离器运行压力稳定,进液“偏流”现象消除,日常运行氮气压力稳定在0.11~0.12 MPa,压力平稳,解决了改造前频繁调压的生产实际问题,岗位员工劳动强度降低。其次,大幅度降低了回注水指标,减少了环境污染的风险。同时,还延长了回注井的应用寿命,确保回注系统的安全平稳运行。

5 结论

三相分离器是油气田油水分离的核心设备,在日常生产中,运行压力、油水界面、运行负荷、加药量等参数对油水分离影响均很大,要保证在合理参数范围下运行,并不断摸索最佳运行参数。针对并联运行压力不平衡分离不正常的问题,通过优化工艺运行参数,采用氮气管线连通方法使并联运行的分离器压力完全保持一致,且原有工艺为各自调压,现在共用一套调压装置,能够在保持压力平衡的同时,实现调压装置一备一用,提高了气田采出水三相分离处理系统的运行安全,保证了生产作业的连续性和系统性,高效回收了气田采出水中的凝析油,解决了改造前频繁调压的生产实际,岗位员工劳动强度降低,达到提质增效的目的,该工艺措施具有较好的实用性和推广应用前景。