高磷铁矿处理工艺研究

2022-11-28吴德印赵连达王静松左海滨薛庆国

吴德印 赵连达 王 广 王静松 左海滨 薛庆国

(北京科技大学 钢铁冶金新技术国家重点实验室)

高磷铁矿作为一种储量大的矿产资源,日渐体现其价值。我国的高磷铁矿石储量75亿t,约占全国铁矿总储量的15%,但真正可利用的高磷铁矿资源并不丰富[1]。为实现高磷铁矿的综合利用,很多学者都对脱磷工艺进行了研究,包括选矿法、浸出法、冶炼法等。文章归纳并总结了高磷铁矿的矿石特征和脱磷工艺现状。

1 高磷铁矿资源概况及特点

1.1 高磷铁矿资源概况

高磷铁矿储量丰富,种类繁多。我国的高磷铁矿尽管成矿时间有所不同,但成矿机理却相似,最典型的代表是鄂西宁乡式高磷鲕状赤铁矿和宣龙式高磷鲕状赤铁矿[2]。我国高磷铁矿大多产于早震旦世(宣龙式铁矿)和显生宙的中奥陶世、泥盆纪等地层,在沉积过程中,铁质不易溶于水体只能呈悬浮物(三价铁矿物)或胶体(少量)形成迁移和沉积,鲕粒的形成是由水体波动时的能量使铁质悬浮物或胶体围绕石英或其他矿物碎屑旋转,形成多层环带,为此鲕粒有核心或无核心之别。

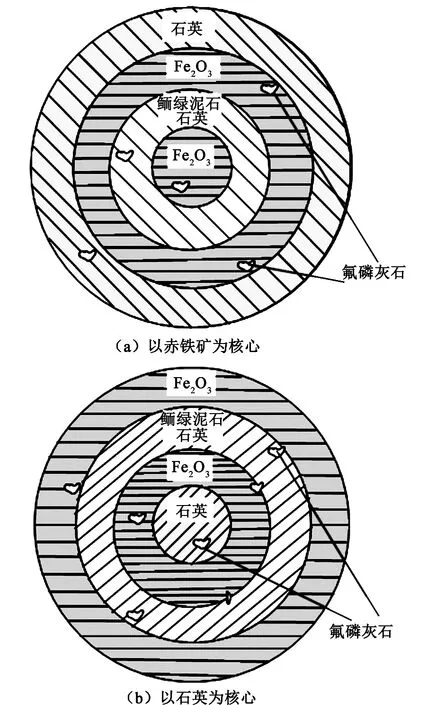

高磷铁矿的矿物结构复杂,以鲕状高磷铁矿为主。铁氧化物一般以赤铁矿为主,另外可能还包括菱铁矿、磁铁矿、褐铁矿、针铁矿等。脉石矿物主要包括石英、磷矿物、绿泥石、碳酸盐等。鲕粒核心一般为为赤铁矿或石英,高磷铁矿的两种鲕粒结构如图1[3]。

图1 鲕粒结构

对于鲕状高磷铁矿来说,磷的嵌布粒度与鲕粒的形状大小也有关系,粒度越细则通过选矿方式脱磷越难;磷可以在富铁相或者脉石矿物中精细分布,以无定形形式(即没有明显的结晶相)存在的话,也较难去除。磷在高磷铁矿中的存在状态复杂,作为磷酸盐的阴离子能够与矿石中经常存在的钙、铁、铝的阳离子形成结晶相。国内外高磷铁矿的主要形式为胶磷矿或磷灰石,也有些地区的磷的主要形式为无金晶石、块磷铝矿、天蓝石等。

1.2 几种典型的高磷铁矿

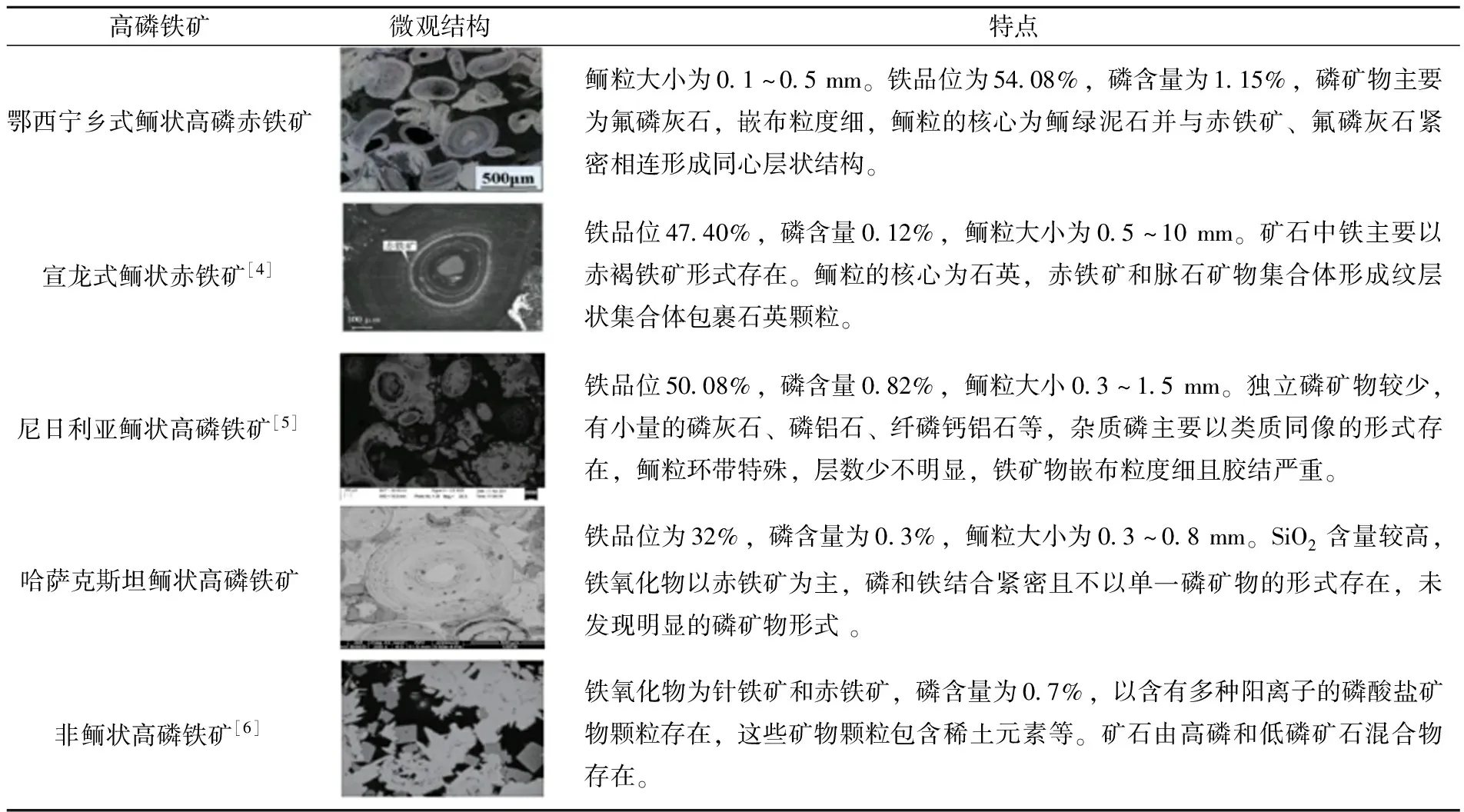

表1举例了几种典型的高磷铁矿的微观结构及其特点。其中,世界上非鲕状的高磷铁矿较少,主要分布在西澳大利亚皮尔巴哈地区,我国的云南地区以及白云鄂博地区。

表1 五种高磷铁矿的微观结构和特点

2 高磷铁矿处理工艺

高磷铁矿石是一种世界性的复杂难选铁矿石,矿物嵌布关系复杂,铁磷结合紧密。为实现对高磷铁矿的综合利用,不少学者开展了脱磷的工艺研究,脱磷方式分为选矿法、湿法、冶炼法和直接还原法等。

2.1 选矿法脱磷

选矿法脱磷是将矿石磨细,使铁矿物与磷矿物充分解离,再进行重选、浮选和磁选脱磷的方法,包括反浮选、选择性絮凝反浮选以及磁选—反浮选等联合工艺。其中通过常规选矿脱磷难以实现高效脱磷,脱磷后磷含量一般在0.2%以上,铁回收率50%~70%[7]。脱磷率高一般表现为捕收剂对磷的捕收效果强,但是在选矿过程中被尾矿带出的铁多,导致铁回收率低。

2.1.1 重选法

重选法是根据矿物密度系数之差进行分选的方法,合理利用重选可以提铁降硅、降低磨矿成本和防止过磨[8]。朱江[9]采用重选法进行试验,脱磷后磷含量0.981%,且铁回收率较低。陈文祥[10]采用重选—化学浸出法,得到了品位55.10%,铁回收率67.15%、磷含量0.092%的铁精矿。

2.1.2 浮选法

浮选法根据分选的有价组分不同分为正浮选与反浮选。正浮选用阴离子捕收剂正浮铁矿物,而反浮选用阳离子捕收剂反浮脉石。高磷铁矿脱磷的浮选工艺包括反浮选、选择性聚团—反浮选、选择性絮凝—脱泥—反浮选和磁选—反浮选等。

朱江对湖北宜昌的某高磷铁矿实施反浮选工艺,铁精矿含磷0.163%,铁回收率71.76%,发现胶磷矿的浮选速度缓慢,因此控制合理的药剂制度及浮选条件才更有利于磷矿物的选出。

闫武[11]等使用反浮选脱磷,对重庆桃花高磷铁矿和湖北官店高磷铁矿的脱泥后产品均采用了阴离子捕收剂EM-501,使两者的磷含量分别从0.82%和0.89%降到0.081%和0.21%。并发现湖北官店高磷铁矿脱磷率相对较低的原因是胶磷矿含铁量较高且嵌布粒度微细,通过机械选矿难以去除。

2.1.3 磁选法

磁选法是通过铁矿石中各相磁导率的差异而达到分离铁磷的方式,磁选法简单且成本较低,是脱磷的一个重要方法。但高磷鲕状赤铁矿中赤铁矿与磷灰石的磁导率差别较小,所以需要足够细磨,会大大增加磨矿成本,且单一的磁选法脱磷效果低[12]。王秋林[13]对鄂西高磷铁矿进行了强磁选法分别使磷含量降到0.75%、0.6%、0.08%,得出强磁选法降磷效果不明显。庄涛[14]对国外某高磷铁矿进行了磨矿—磁选—浸出工艺脱磷和煤基直接还原—二段磁选工艺脱磷,分别使磷含量降到0.17%和0.077%,铁回收率分别为93.19%和89.10%。

2.2 湿法脱磷

湿法脱磷是指利用酸碱试剂或微生物选择溶解矿物分离铁磷的方法,主要包括了化学浸出法和微生物浸出法。酸浸是高磷铁矿脱磷最有效的方法之一,但脱磷的效果与含磷酸盐的溶解度有关,溶解度越高则脱磷效果越显著。微生物浸出的方法作用温和,脱磷率最高可达80%以上,但是浸出速率慢,高脱磷率往往需要较长的浸出周期。

2.2.1 化学浸出法

根据磷较氧化铁更易与酸作用的化学性质,化学浸出法采用硫酸、硝酸、盐酸将含磷矿物溶解,实现脱磷。酸浸法是一种非常有效的脱磷方法,流程简单,不需细磨就能溶解、脱除脉石中大部分的含磷酸盐,适用于处理磷含量高、含磷矿酸盐溶解度高的高磷铁矿。但酸浸法容易将矿石中的可溶性铁矿物溶解,导致铁回收率低、耗酸量大,并且大规模使用硫酸浸出会污染环境。

于锦涛[15]对铁品位51.7%、磷含量0.5%的鄂西鲕状高磷铁矿进行了硫酸浸出,在每次循环浸出前,对废液进行补加部分浓硫酸,将磷含量降低至0.07%左右,脱磷率在85%左右,且铁损只有0.18%,并发现随着酸浸液中的磷酸盐浓度累积增大脱磷率会达到饱和状态。

金勇士[16]采用碱浸和酸浸对磷含量1.12%的常德铁矿石进行脱磷,结果表明磷灰石呈碱性浸出,但未能除去非磷灰石的部分,这个结论和不同含磷酸盐相的溶解度有关。通过加热等方式可以改变含磷矿物的溶解度进而对酸浸脱磷的结果产生影响。

2.2.2 微生物浸出法

微生物湿法脱磷是指利用微生物代谢产酸使磷矿物溶解,同时代谢酸还会和Ca2+、Mg2+、Al3+等离子耦合形成络合物来促进磷矿物的溶解[17]。微生物浸出脱磷采用硫杆菌浸矿,将矿石中的硫化物转化为硫酸从而与磷灰石反应脱磷。脱磷溶液可以回收,具有成本低,无环境污染的优点[18]。但在实际生产中所需的细菌需要采集、分离、培养等程序,生产周期长。

鲍光明[19]利用嗜酸氧化亚铁硫杆菌和嗜酸氧化硫硫杆菌按照接种量为2∶1混合后脱磷,脱磷率达到了88.7%,在pH为2左右时脱磷能力较强,而矿浆浓度大于5%时对细菌的脱磷能力有显著抑制作用。

2.3 冶炼法脱磷

冶炼法的原理是炼钢铁水中磷和碱性渣反应形成含磷渣,实现脱磷。冶炼法脱磷分为高炉出铁场脱磷、铁水预处理脱磷和转炉脱磷,但由于高炉冶炼对原料磷含量限制较严格(磷含量<0.15%),不能直接利用磷含量较高的高磷铁矿,存在成本高的劣势,而直接还原工艺对原料磷含量要求相对较低。

2.4 直接还原法脱磷

直接还原法脱磷是使用气体或固体还原剂,把矿石中的铁氧化物选择性地还原成金属铁,而磷酸盐不被还原进入铁相,通过磁选或熔分等工艺脱磷的方法。直接还原法分为气基直接还原法和煤基直接还原法。它符合钢铁行业追求绿色环保高效的特点,在处理复杂铁矿石上有着巨大潜力。采用直接还原法联合磁选或熔分的方法,脱磷后磷含量可降至0.1%左右,铁回收率较高,一般在80%以上。

2.4.1 煤基直接还原法

我国煤炭资源丰富,发展煤基直接还原法有着很大优势。煤基直接还原—磁选法工艺成熟,通过控制合适的还原温度、时间、还原剂用量可以得到铁品位高、磷含量低的铁精矿。煤基直接还原温度一般选择在1 100~1 200 ℃,温度过高(>1 148 ℃)产生液态铁会快速吸磷,不利于脱磷的进行。

甘宇栋[20]用固态直接还原+高强度磁选和直接生产珠铁的两种工艺脱磷,脱磷率分别达到60%以上和80%以上。赵雨霄[21]通过直接还原熔分工艺对铁品位54.08%、磷含量1.15%、磷矿物形式为磷灰石的高磷鲕状赤铁矿进行脱磷,脱磷率达到81.2%。

张媛媛[22]对高磷铁矿的直接还原熔分工艺进行了基础研究,研究了高磷铁矿碳热还原过程中的矿物演变、磷的迁移、氟磷灰石还原机理以及熔分过程的优化。高磷铁矿碳热还原过程中,鲕状结构的边界产生裂纹并不断扩大,鲕状结构不再致密,增大了还原接触面积,而鲕粒内部没有空洞裂纹等缺陷。最后取得了预还原试样金属化率95.31%,铁收得率94.28%,珠铁中磷含量0.098%,脱磷率94.92%的效果。

2.4.2 气基直接还原法

由于我国天然气资源匮乏,气基直接还原法脱磷相关研究较少。通过气基直接还原高磷铁矿,氢气及一氧化碳还原铁氧化物速率快,还原后金属化率易达80%以上,且还原温度一般较低(850~950 ℃),矿物形式仍为固态,磷灰石尚未被还原,防止了磷过早进入液态铁。与煤基直接还原相比具有碳素能源消耗少、冶炼温度低、金属化率高的优点。气基直接还原—电炉熔分工艺流程为:高磷铁矿粉造球→气基竖炉还原(脱磷10%~15%)→电炉熔分(脱磷50%~80%)。气基竖炉工艺具有规模大、产品质量好、增加我国钢企短流程占比、防止污染环境等优点。

吴世超[23]以某高磷鲕状铁矿氧化球为试样,进行了气基还原—磁选生产粉末还原铁工艺,获得了铁品位96.55%、铁回收率94.99%、磷含量0.08%的粉末还原铁,实现了铁磷高效分离与铁的充分回收。

赵志龙[24]通过气基还原+电炉熔分冶炼,将含磷1.28%的鄂西鲕状高磷铁矿石,采用CO或H2在800 ℃下还原后又在1 600 ℃下熔分,获得了含磷0.27%和0.33%的低磷铁。

2.5 高磷铁矿处理工艺现状及展望

高磷铁矿具有结构复杂、矿物粒度细、铁磷结合紧密的特点。通过选矿方式易于去除存在于脉石中的磷,当磷存在于铁相中时,采用磁选、反浮选等常规选矿工艺难以实现富铁相与磷矿物完全分离。实现高磷铁矿超细磨是矿物分选的前提,但铁矿物颗粒过于粉碎也会恶化选别指标,且会增加后续作业难度,所以要针对性发展相关设备、药剂、流程等。选冶联合工艺如直接还原—磁选/熔分技术对复杂难选铁矿具有重要意义和巨大潜力,其产品铁品位高、回收率高、脱磷率高,但由于该工艺目前还处于实验室研究阶段,关键性技术研发不够深入,至今难以实现工业化生产。我国主要的炼铁手段以高炉—转炉长流程为主,对于气基直接还原—电炉/气基竖炉熔分短流程的应用较少。但在双碳目标的影响下,目前我国大力开发氢能源冶金应用技术并鼓励短流程电弧炉冶炼。我国贫矿、难杂矿储量较大,大规模冶炼下炉料品位普遍较低,区别于国外短流程冶炼使用高品位球团矿,一味照抄国外短流程冶炼经验、生产参数是不可取的,实现复杂炉料下短流程高效、绿色冶炼是我行业持续发展的重要方向。

3 结论

经过国内外科研工作者的不断努力,高磷铁矿脱磷技术取得了突破进展,兼顾技术、经济和环境方面的综合考虑,将重点研究高磷铁矿处理工艺的以下几个方面:

(1)我国铁矿石种类繁多、成矿机理复杂。不同类型难杂铁矿有不同的性质,磷存在形式、铁赋存形式、铁磷结合方式等都随着具体成矿原理、地理环境而有所差异。针对某高磷铁矿的理化性质,可以设计适合其有效脱磷的技术。

(2)在当前“碳达峰,碳中和”的背景下,高磷铁矿脱磷的未来发展一定是沿着高效能量利用且环保的方向,直接还原法脱磷率高、流程短、铁收得率高、对原料要求低,是我国未来开发高磷铁矿的重要方式之一。特别是气基直接还原法,具有富氢、碳排放低、还原温度低、铁收得率高的优点,随着煤制气等技术的发展,气基竖炉还原是未来炼钢的发展方向之一。

(3)目前脱磷研究还需继续深入研究,所以要加强脱磷的联合工艺的开发利用,充分利用不同脱磷方法的优点,争取开发出更有效、实用的新技术,如加强短流程工艺的衔接与开发。