基于不同糟制温度对酒糟鱼理化性质及蛋白质降解的研究

2022-11-28汪晓瑜赵利白春清陈丽丽袁美兰江勇

汪晓瑜,赵利,白春清,陈丽丽,袁美兰,江勇

1.国家淡水鱼加工技术研发分中心(南昌 330013);2.江西科技师范大学生命科学学院(南昌 330013)

酒糟鱼是我国江西特产,它是以新鲜草鱼等为原料,经盐浸、干燥、糟制等工序加工制成[1-2]。糟制过程是酒糟鱼风味物质形成的关键,糟制后的鱼肉不仅具有腌制后的腊香味还有糟制形成的酒香味,酒糟呈白色、浅黄色至黄色。毛安康等[3]以新鲜草鱼为原料,从腌制、脱腥、糟制等方面探究最佳酒糟鱼生产工艺条件,以期开发出品质好、口感佳、受消费者喜爱的酒糟草鱼制品,为草鱼工业化生产加工提供理论依据。糟制过程中鱼肉在酒糟的作用下继续发酵,产生浓浓的酒香味和具有特征气味的风味物质,糟制发酵后的鱼肉制品的口感、风味得到改善,其营养价值和安全性也得到提高[4-5]。

蛋白质在糟制过程中会发生不同程度的水解。肌肉组织的蛋白质主要分为三类,包括肌原纤维蛋白质、肌浆蛋白质以及不溶性基质蛋白质。肌浆蛋白占鱼体肌肉组织总蛋白的30%,与鱼肉的颜色、风味、滋味以及持水性等相关,可间接影响鱼肉品质[6]。研究以酒糟鱼为对象,考察其在不同糟制温度下pH、粗蛋白含量、TCA-可溶性肽含量、挥发性盐基氮(TVB-N)含量、氨基酸态氮以及蛋白组成含量、亚硝酸盐含量的变化,探究酒糟鱼在糟制过程中品质及蛋白质降解这一过程,为后续酒糟鱼工业化生产以及保鲜技术提高产品品质提供可借鉴依据。

1 材料与方法

1.1 试验材料

新鲜草鱼、糯米、甜酒曲、辣椒粉、姜、蒜、食用盐,均购自经开区乐买佳超市。

1.2 试验试剂

亚硝酸钠(天津市福晨化学试剂厂);氢氧化钠、硫酸铜、95%乙醇、SDS、盐酸(西陇科学股份有限公司);三氯乙酸、硼酸(天津市大茂化学试剂厂);硫酸钾(西陇化工股份有限公司);氧化镁(上海展云化工有限公司)。均为分析纯。

1.3 仪器与设备

HZF-A1000电子分析天平(福州华志科学仪器有限公司);TGL-18M高速冷冻离心机(上海卢湘仪离心机仪器有限公司);U-T6A紫外可见分光光度计[屹谱仪器制造(上海)有限公司];SPX-100B-Z恒温培养箱(上海博讯实业有限公司);DK-S26恒温水浴锅(上海精宏实验设备有限公司);Sorvall EVOLUTION RC落地式高速冷冻离心机(赛默飞世尔科技实验室产品);IKA分散机(深圳市三莉科技有限公司);PHS-3C精密PH计(上海仪电科学仪器股份有限公司)。

1.4 试验方法

1.4.1 酒糟鱼的制备

鱼块制备:选择质量在2~3 kg的新鲜草鱼,经去腮、去鱼鳞、去内脏、去脊椎骨和头,清洗后沥干,切成3 cm×3 cm×2 cm块状,添加7%食盐、2.5%姜和2.5%蒜、2%辣椒粉均匀涂抹于鱼肉表面,并密封放置在冰箱4 ℃下腌制24 h。腌制结束后进行干燥过程。

酒糟制备:所需原料糯米与酒曲之比125∶1。首先将糯米用水浸泡一夜,沥干水分进行蒸制20 min,取出后自然降温散热,米饭中加入酒曲,酒曲加入前用糯米量的1/2温开水化开并搅拌均匀并在中间搭窝,密封29 ℃下发酵5 d。

糟制:按照鱼与酒糟之比1∶2分别在4,12和16℃温度下进行糟制,对鱼肉进行第3,第6,第9,第12,第15和第18天的取样。

1.4.2 酒糟鱼预干制条件的选择

比较腌制后的鱼肉在16 ℃自然条件下风干以及在热风干燥箱干燥水分变化情况。

1.4.3 酒糟鱼不同糟制阶段pH测定

准确称取10 g糟制搅碎后的鱼肉样品,加入90 mL水,高速分散机高速匀浆2 min后静置10 min,测定其上清液pH,重复3次。

1.4.4 酒糟鱼不同糟制阶段粗蛋白含量的测定

粗蛋白含量的测定采用凯氏定氮法。

1.4.5 酒糟鱼不同糟制阶段挥发性盐基氮(TVB-N)含量的测定

挥发性盐基氮含量采用半微量定氮法进行。

1.4.6 酒糟鱼不同糟制阶段氨基酸态氮含量的测定

采用甲醛滴定法。

1.4.7 酒糟鱼不同糟制阶段TCA-可溶性肽含量的测定

TCA-可溶性肽的测定参照王蔚新[7]方法。准确称量2 g搅碎后的糟制鱼肉样,加入28 mL 5% TCA溶液,置于均质机均质3 min,接着在4 ℃下冷藏1 h后置于冷冻离心机在4 ℃、转速5 000 r/min下离心10 min。采用双缩脲法测定TCA-可溶性肽的含量,以酪蛋白作为标准品,绘制标准曲线,结果表示为mg酪氨酸/g样品。

1.4.8 酒糟鱼不同糟制阶段亚硝酸盐含量测定

参考GB 5009.33—2016中分光光度计法进行。

1.4.9 酒糟鱼糟制过程中蛋白组成含量测定

酒糟鱼蛋白质组成根据溶解度不同可以分为肌浆蛋白、肌原纤维蛋白和不溶性蛋白。各部分蛋白提取方法参考王蔚新[7]的方法,并作修改。准确称取2 g(精确至0.001 g)搅碎后的鱼肉,加入20 mL pH 6.5的0.02 mol/L PB磷酸缓冲溶液,匀浆2 min,冷冻离心机在4 ℃、转速10 000 r/min下离心10 min,上清液即为肌浆蛋白部分。重复以上操作3次,合并上清液备用。取肌浆蛋白后的沉淀部分,加入20 mL pH 6.5的0.1 mol/L PB磷酸缓冲液,相同条件匀浆离心,上清液为肌原纤维蛋白部分。重复以上操作3次,合并上清液备用。取两种蛋白后的沉淀部分,加入10 mL 5%的SDS,在恒温水浴锅80 ℃下加热1 h后冷却,即为不溶性蛋白。双缩脲法测定各部分蛋白含量。

1.5 感官评定

对不同糟制温度下的酒糟鱼样品进行无顺序编号,邀请10名嗅觉味觉等感官良好的食品方向研究生或老师进行感官评定分析。

表1 酒糟鱼感官评定标准表

2 结果与讨论

2.1 酒糟鱼预干制条件的选择

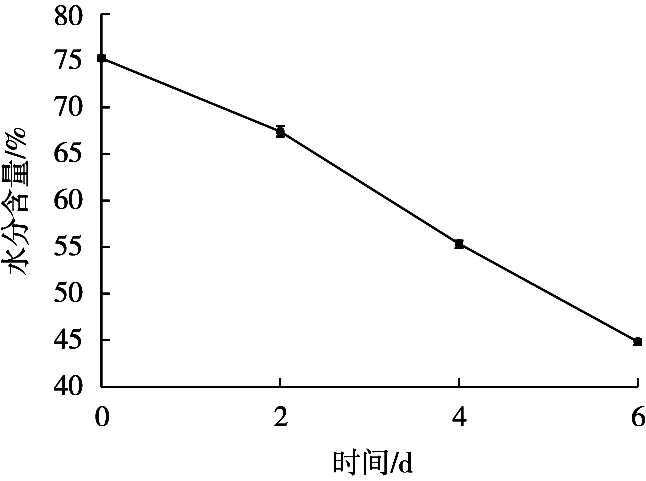

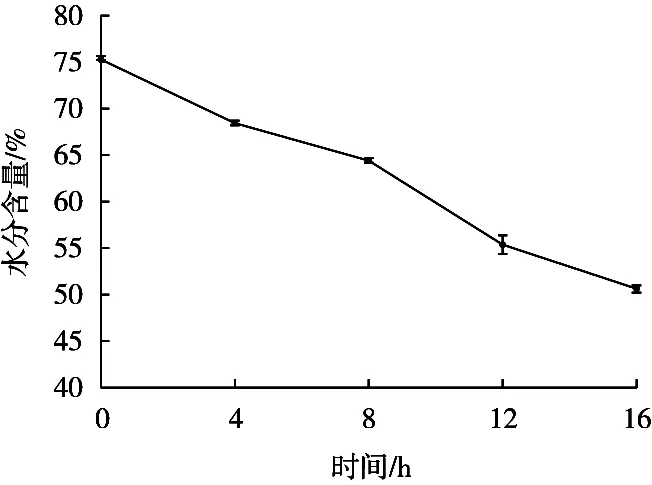

由图1和图2可以看出,在自然风干和热风干燥这两种干燥方式条件下,0~6 d时间内水分含量都呈现下降趋势,干燥后的鱼肉水分减少,水分活度降低,有利于提高酒糟鱼产品品质及保藏性。图1中自然风干干燥条件下从第0天水分含量75.4%下降到第6天的44.8%,但水分下降较缓慢;图2中60 ℃热风干燥条件下水分下降较快,从第0小时的75.4%下降到第16小时的50.6%。由于糟制过程对鱼肉水分要求较高,鱼肉水分含量较高不利于糟制液的渗入;鱼肉水分含量较低会导致鱼肉表面干瘪收缩,不利于糟制液渗入鱼肉内部,影响酒糟鱼制品的口感及风味形成。根据王蔚新[7]中鱼段水分含量对糟制过程的影响,得出酒糟鱼干燥终点在55%左右更有利于糟制过程,因此选定酒糟鱼热风干燥终点时鱼肉水分含量约为55.3%,此时热风干燥温度为60 ℃,干燥时间为12 h。

图1 自然风干条件下鱼肉水分含量随时间的变化

图2 热风干燥60 ℃条件下水分含量随时间的变化

2.2 酒糟鱼不同糟制阶段pH测定

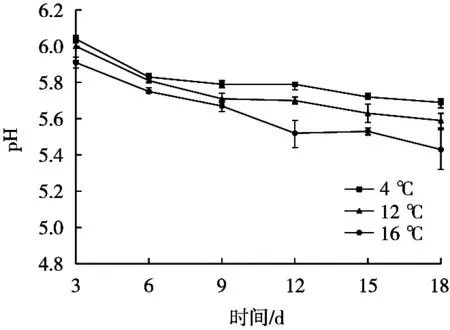

pH的大小可以作为评价鱼肉腐败变质情况的重要指标之一。糟制酒糟鱼的糟制液呈酸性,由图3可以看出,随着糟制时间的延长,不同温度下的酒糟鱼pH都呈现下降的趋势,第3~第6天下降速度较快,这是由于酒糟鱼在糟制过程中糟制液的渗入。糟制第18天时4 ℃下的鱼肉pH为5.69左右,12 ℃下的鱼肉pH为5.59左右,16 ℃下的鱼肉pH达到了5.43左右,差异显著(P<0.05)。温度越高,pH的下降速率越快。这主要是由于温度升高,糟制液内产酸微生物的生长速度越快,产酸增多导致的[8]。

图3 酒糟鱼肉在18 d内pH变化

2.3 酒糟鱼粗蛋白及TCA-可溶性肽含量的测定

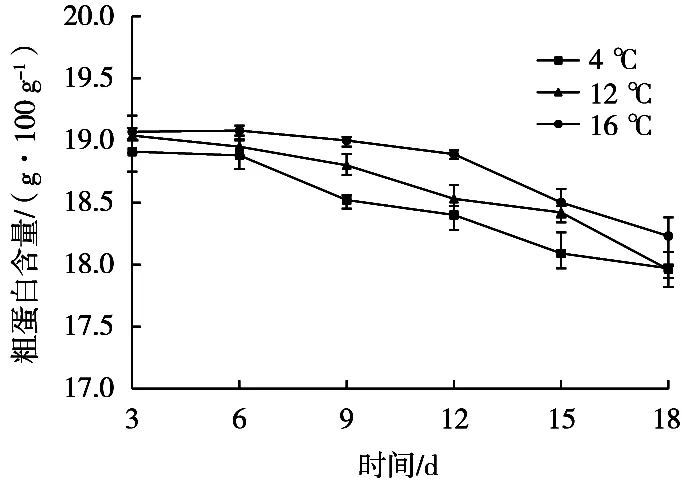

粗蛋白含量是鱼肉中各种含氮物质的总称,它包括真蛋白质和含氮物(氨化物),鱼肉蛋白质含量一般在15%~24%之间。由图4可以看出,在不同温度下,随着糟制时间的延长,粗蛋白含量都有略微降低,16 ℃下的鱼肉粗蛋白含量相较于4 ℃和12 ℃有小幅度降低,但无明显变化。温度升高,对鱼肉总氮含量并无明显影响,且常温糟制下能够保持较高的粗蛋白含量。粗蛋白含量降低,一方面是由于糟制液的渗透作用,使得酒糟中的液态基质渗透到鱼肉组织中;另一方面鱼肉在微生物以及内源组织酶的代谢作用下,生成肽类、氨基酸态氮等含氮小分子物质。

图4 酒糟鱼在18 d内粗蛋白含量变化

三氯乙酸(TCA)是一种蛋白质沉淀剂和变性剂,由于糟制液呈酸性,它可以在酸性条件下与长链肽段以及蛋白质形成不溶性盐类,进而沉淀出来。试验对于鱼肉而言,TCA-可溶性肽的溶解度可以定性反映糟制过程中鱼肉蛋白质的水解情况,溶解指数越高,说明鱼肉中不溶性盐越少,较短肽段含量相对越高。由图5可以看出,随着糟制时间的延长,TCA-可溶性肽含量均逐渐升高,这是由于糟制液呈酸性,蛋白质在酸性条件下会发生水解,导致小分子肽的出现,同时会导致可溶性肽含量的升高。随着温度升高,蛋白质溶解度增加,TCA-可溶性肽含量越高。4 ℃下第18天鱼肉的TCA-可溶性肽含量达到了10.33 mg tyrosine/g样品,而16 ℃下第18天的鱼肉TCA-可溶性肽含量高达11.71 mg tyrosine/g样品。

图5 酒糟鱼糟制过程中TCA-可溶性肽含量变化

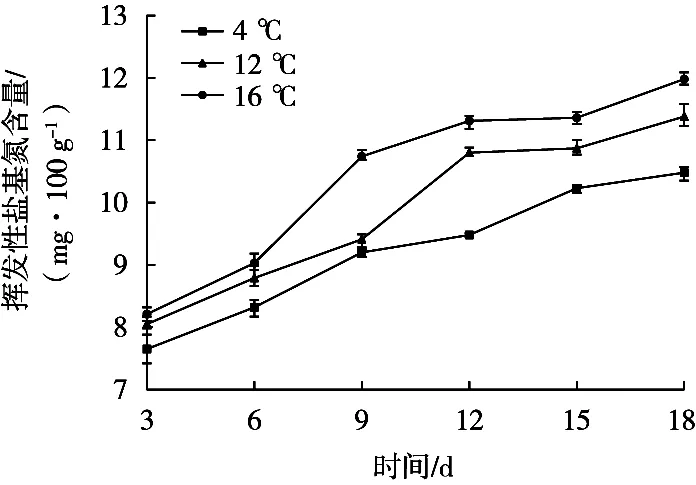

2.4 酒糟鱼糟制过程中挥发性盐基氮(TVB-N)含量的测定

挥发性盐基氮(TVB-N)含量可以用来表征食品的化学动力学模型,它是评价肉及肉制品鲜度的重要指标。它描述的是动物性食品在酶、细菌以及微生物作用下发生腐败变质,使蛋白质分解成胺类以及氨等碱性腐败性物质的情况,其含量越高说明氨基酸被破坏得越多,食品腐败破坏越严重。目前,应用TVB-N构建食品化学动力学模型以期预测食品的货架期[9-11]已被研究。由图6可以看出,随着糟制时间的延长,挥发性盐基氮含量逐渐增加,这是由于在糟制过程中,鱼肉中的蛋白质在酶以及微生物作用下发生水解产生氨及胺类等碱性有毒腐败物质,且腐败越严重。16 ℃下TVB-N含量相较于12 ℃以及4 ℃都有小幅度上升,这是由于温度越高,蛋白质降解速率越快,产生氨及胺类物质更多。16 ℃糟制终点挥发性盐基氮含量为11.98 mg/100 g,未超过食品安全国家标准中规定的最大值20 mg/100 g。

图6 酒糟鱼糟制过程中挥发性盐基氮(TVB-N)含量变化

2.5 酒糟鱼糟制过程中氨基酸态氮含量的测定

氨基酸态氮含量的多少可以一定程度反应糟制过程中蛋白质的水解程度,氨基酸态氮含量升高,说明鱼肉在被内源酶以及微生物水解,且含量越高,代表反应过程蛋白质水解越剧烈。由图7可以看出,随着糟制时间的延长,第3~第12天氨基酸态氮含量逐渐升高,第12天之后含量逐渐降低,这是由于糟制过程中蛋白质发生了水解,水解产生的氨基酸作为糟制过程中鱼肉风味物质的前体物质,在微生物及组织酶的作用下最终会产生酒糟特有的风味。氨基酸态氮作为蛋白质的中间降解产物[12],在糟制过程中会进一步代谢为氨基酸等小分子物质。类似于糟制过程中挥发性盐基氮含量变化,16 ℃下的氨基酸态氮含量高于12℃和4 ℃下氨基酸态氮的含量,这可能是由于温度升高,微生物以及内源酶酶活力增强,对蛋白质降解过程具有促进作用,从而加快氨基酸态氮的生成。

图7 酒糟鱼糟制过程中氨基酸态氮含量的变化

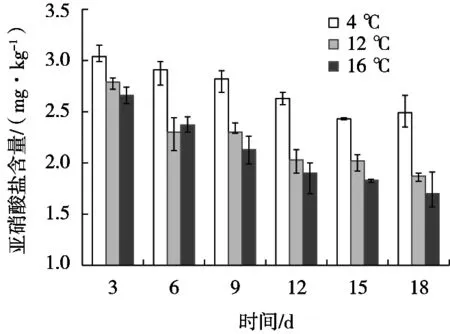

2.6 酒糟鱼糟制过程中亚硝酸盐含量的测定

亚硝酸盐在火腿、香肠等肉类食品中被广泛使用。由图8可以看出,随着糟制时间的延长,三种温度下的亚硝酸盐含量都呈现下降趋势。4 ℃冷藏下的酒糟鱼亚硝酸盐含量比12 ℃下的亚硝酸盐含量高,12℃下的亚硝酸盐含量高于16 ℃下的亚硝酸盐含量,且含量在不同糟制温度下的差异极显著(P<0.05)。室温环境下温度越高,鱼肉中的微生物更容易分解亚硝酸盐,也可能是室温更有利于亚硝酸盐的降解[13]。按照我国食品安全管理规定,腌制食品中亚硝酸盐含量不应超过20 mg/kg[14]。

图8 酒糟鱼糟制过程中亚硝酸盐含量变化

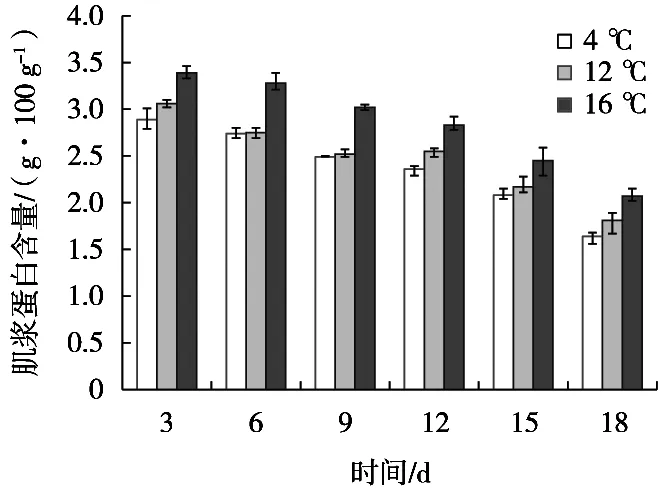

2.7 酒糟鱼蛋白组成含量的测定

肌浆蛋白为水溶性蛋白质,主要与鱼肉的呈味特性和色泽有关,还可参与细胞的代谢反应[15]。由图9可以看出,随着糟制时间的延长,肌浆蛋白含量呈现下降趋势,一方面是由于酒糟鱼发酵过程中pH下降导致肌浆蛋白等可溶性蛋白发生变性,溶解度下降,含量减少;另一方面原因是pH下降导致鱼肉组织蛋白的水解,产生氨基酸和肽类等物质。图5所示TCA-可溶性肽含量的增加也同样证实了蛋白质在糟制中发生的水解现象。随着温度升高,肌浆蛋白含量越高,这可能是由于温度升高,内源酶及组织蛋白酶活增强,酒糟鱼蛋白质溶解度也随之升高,鱼肉鲜度降低。

图9 酒糟鱼糟制18 d肌浆蛋白含量的变化过程

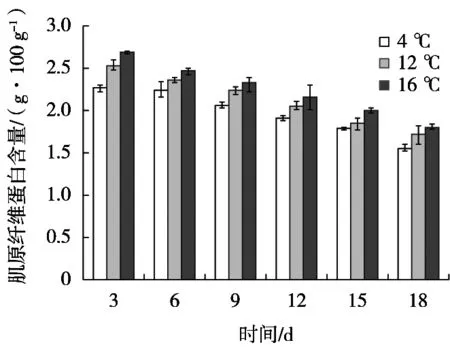

肌原纤维蛋白为盐溶性蛋白质,在鱼肉糟制过程中易受温度和pH等因素影响。从图10可以看出,相较于肌浆蛋白,肌原纤维蛋白含量略低。不同温度下,随着糟制时间的延长,肌原纤维蛋白含量呈现下降趋势,和肌浆蛋白含量变化趋势相似,这同样是由于酒糟鱼在糟制发酵过程pH下降导致肌原纤维蛋白这种可溶解蛋白的溶解度下降和蛋白水解现象。糟制温度升高,蛋白质溶解度随之升高,肌原纤维蛋白含量增多。

图10 酒糟鱼糟制18 d肌原纤维蛋白含量的变化过程

不溶性蛋白指不溶于水以及盐溶液的剩余残渣部分,它与鱼肉嫩度关系密切。由图11可以看出,不溶性蛋白含量比肌浆蛋白和肌原纤维蛋白含量高。在第3~第18天,不溶性蛋白含量呈现上升趋势,这是由于pH下降以及蛋白质发生水解,导致肌浆蛋白以及肌原纤维蛋白这两种可溶解性蛋白含量降低,进而转化成不溶性蛋白导致含量增多。同一时间内,温度越高含量越低,这是由于可溶性蛋白溶解度随着温度升高而升高,转化成不溶性蛋白含量随之减少。

图11 酒糟鱼糟制过程中不溶性蛋白含量变化趋势

2.8 不同糟制温度下酒糟鱼感官评定

食品感官评定在食品中应用非常广泛,它可以在一定程度上反应食品的某些感官品质的优良与否,感官评定来评价食品的品质,简单易行、直观性强[16]。从图12可看出,16 ℃下糟制的鱼肉质构品质较好,且酒香味比4 ℃和12 ℃下的更浓郁,外观品质随着温度的升高而提高。综合评定,16 ℃下的感官品质最受欢迎。

图12 不同糟制温度下酒糟鱼感官评定

3 结论与讨论

通过研究不同温度(4,12和16 ℃)下糟制18 d对酒糟鱼品质特性的影响,结果表明:随着糟制时间的延长,pH呈现下降趋势,粗蛋白含量0~18 d内有小幅度减少,并无显著变化,TCA-可溶性肽含量、挥发性盐基氮(TVB-N)含量都逐渐升高,氨基酸态氮含量先增加后减少,亚硝酸盐含量逐渐降低,肌浆蛋白和肌原纤维蛋白含量降低,不溶性蛋白含量升高。随着糟制温度升高,变化趋势越明显。结合感官评定结果,16 ℃下的糟制鱼肉在质构和口感方面品质最好。综上说明在不同糟制温度下酒糟鱼蛋白质发生了不同程度的降解,且温度升高蛋白质降解越剧烈。