适用于全直流海上风电场的柔性换流高压大容量直流变压器

2022-11-28李彬彬赵晓东徐殿国

李彬彬,王 宁,赵晓东,李 磊,徐殿国

(哈尔滨工业大学电气工程及自动化学院,黑龙江省 哈尔滨市 150001)

0 引言

为实现中国“碳中和”的战略目标,缓解西电东送压力,大力发展海上风电已成为能源发展的重要方向之一[1]。海上风电场与陆上风电场相比,风能资源更为丰富,风速更高、更稳定,可直接接入沿海负荷中心,年利用小时数显著提高,且不占用土地资源,具有巨大的开发潜力。中国海上风电虽然起步较晚,但近年来得到了迅猛发展。根据国家能源局最新统计数据[2],截至2021 年底,中国海上风电累计装机容量已达26 GW,跃居全球首位。展望未来,海上风电更是一个充满机遇的领域,全球风能理事会预计[3]:到2030 年全球将新增海上风电装机容量205 GW,2050 年则将突破1 000 GW。随着近海风能资源的开发逐渐饱和,目前海上风电正逐渐向着风电机组超大型化与风电场深远海化的趋势发展。为降低建设成本,单台风电机组的容量越来越大,根据国际可再生能源署预计[4],2030 年海上风机的单机容量有望超过20 MW。另外,未来大规模海上风电场的平均离岸距离将大于100 km,单个风电场的发电容量可超过500 MW,甚至可达1 000 MW[5]。在此发展背景下,如何高效、经济地实现大规模海上风电的大范围汇集与远距离送出成为迫切需要解决的课题。

目前,大部分海上风电场通常采用中压交流汇集,经海上升压站升压,再通过高压交流海底电缆接入岸上电网,但交流电缆的电容效应与输电损耗大的缺点限制了此方案的输送容量和距离。随着模块化多电平换流器(modular multilevel converter,MMC)技术的发展,柔性直流输电可有效解决无功功率与输电损耗问题,成为当前大容量、远距离海上风电送出的首选方案[6]。截至2021 年底,世界范围内已有22 个海上风电柔性直流工程投入运行或正在规划建设。然而,柔性直流换流站中MMC 换流阀与工频变压器等关键设备的体积重量非常大,海上平台建造困难,例如江苏如东海上风电场柔性直流输电工程换流站的海上平台仅上部组块即为7 层建筑,高44 m,平面尺寸为84 m×94 m,总重约20 000 t,安装运输极为困难,工程造价高昂。此外,MMC 换流站损耗高、直流侧故障电流无法抑制,且受交流汇集系统线路无功功率、频率、相位、正负序分量等因素影响,与风电机组之间存在复杂的频率电压稳定问题[7]。随着海上风机的大型化发展,同样截面积的电缆可连接的风电机组台数将越来越少,且海上大型风机的排布间距可达2 km 以上,汇集系统总的电缆长度不得不显著增加,相应的交流汇集电缆成本与损耗问题日益突出。

为解决上述问题,可在高压直流送出的基础上,进一步采用中压直流(±30~±60 kV)汇集风机电能,构成全直流海上风电场方案[8],利用直流电缆扩大汇集范围、降低汇集损耗,不存在无功功率、负序、锁相稳定等问题,并省去笨重的工频升压变压器与功率密度较低的MMC 换流阀,有效降低海上平台的载荷。因此,全直流方案成为海上风电的前瞻性与基础性研究方向,是支撑未来海上风电场大容量机组汇集、大规模远距离送出的有效途径[5,9]。

高压大容量、高增益直流变压器(DC/DC 变换器)是实现中压直流汇集与高压直流送出的枢纽,是整个全直流海上风电系统的核心装备,并且面临着一系列技术挑战:容量高达百兆瓦、汇集侧电流可达上千安培、送出侧电压为数百千伏、电压增益为5~8 倍以上。为此,研究新型高增益、高效率、轻量化、紧凑型的高压大容量DC/DC 拓扑及其相关基础性问题,对于推动中国海上风电的规模化发展具有重要的学术研究意义与工程应用前景。

本文首先详细评述了高压大容量DC/DC 拓扑的研究现状,在此基础上提出一种基于柔性换流机理的直流变压器拓扑,并分析了所提拓扑的电路特点、工作原理、参数设计以及整体控制策略。所提拓扑及相关控制策略通过了仿真和实验验证,并与现有柔性直流输电MMC 海上平台进行对比,说明了柔性换流直流变压器拓扑的技术经济性。

1 研究现状分析

在经典的低压应用中,高增益DC/DC 拓扑已取得了广泛的研究成果[10],拓扑类型丰富,但受限于器件电压等级、电压变化率du/dt、损耗、滤波器体积等因素,这些拓扑均难以适应中高压、大容量的场景。为提升DC/DC 变换器的电压等级与功率容量,文献[11]提出了基于晶闸管的谐振型升压变换器拓扑,如附录A 图A1(a)所示。该拓扑采用串联晶闸管阀组作为换流开关,通过调节晶闸管的触发频率来控制输出功率,并利用直流侧电抗器与交流电容器的谐振作用,在每个开关周期结束时谐振电容电压将高于直流侧电压,实现晶闸管阀组的反压关断。晶闸管的阻断电压、导通电流、过载以及浪涌电流能力等指标均远超其他类型功率半导体器件,且串联均压技术成熟、成本低、通态损耗小,因此易满足高电压、大容量的要求。针对全直流海上风电场等功率单向流动的场景,该拓扑副边可采用二极管阀组,以降低器件成本[12]。此类拓扑的换流机理为谐振强迫换流——通过激发无源器件的谐振来关断晶闸管,因此对晶闸管触发时序的精确性与无源器件的参数稳定性极为敏感。从波形质量角度,此类拓扑输入、输出直流电流脉动大、谐波严重,需要安装笨重昂贵的高压滤波装置。另外,谐振导致低压侧的晶闸管阀组与谐振电容均需耐受约1.4 倍的高压侧直流电压[13],这在高电压增益的DC/DC 应用场景是不可接受的。

基于绝缘栅双极型晶体管(IGBT)、集成门极换流晶闸管(IGCT)等全控型器件的高压大容量DC/DC 变换器拓扑类型则更为丰富,其中最典型的是双有源桥(dual active bridge,DAB)变换器,如附录A 图A1(b)所示。由于全控型器件具有自关断能力,换流方式为器件主动换流,可分别在原副边产生方波电压,激励出梯形波电流,控制简单,功率器件工作于零电压软开关。国际上目前已研制出的DAB 变换器最大容量达5 kV/5 MW[14]。进一步,对于单向功率流动场景,文献[15]研究了DAB 副边采用二极管整流桥的结构,如附录A 图A1(c)所示,但由于该结构仅原边方波电压占空比可控,电流波形呈现为三角波,显著增大了器件的电流应力与损耗,且输入、输出电流谐波含量较大。虽然通过串联器件理论上可使DAB 拓扑达到百千伏电压等级,但在如此高电压下,du/dt、di/dt以及杂散参数引发的过电压问题将严重危害变压器等设备的绝缘安全[13],且全控型器件串联的静动态均压设计极为困难。

为避免全控型器件的直接串联,将若干DAB 变换器以模块形式进行串并联组合是一种有效提升电压和功率等级的方案[16],如附录A 图A1(d)所示。但需要指出,在海上风电高压直流送出场景下,串并联组合结构至少要包含数十个DAB 模块,其中各DAB 模块的交流变压器均要承受数百千伏的绝缘等级。受爬电距离和空气间隙等绝缘因素的制约[17],各交流变压器的体积重量极大,采用数十个如此高绝缘等级的交流变压器将导致海上平台极为笨重。

近年来,随着模块化多电平换流器技术的快速发展,一系列基于MMC 的高压大容量DC/DC 变换器拓扑被提出[18],其核心技术思想是采用子模块级联构建桥臂,替代全控型器件的直接串联,并采用子模块中的低压电容器取代直流母线上的高压电容组,实现了拓扑的模块化设计。该拓扑通常采用两个MMC 面对面相连,在中间交流环节利用集中式变压器改变电压增益,如附录A 图A1(e)所示。MMC 类拓扑由于子模块数目较多,换流方式为桥臂换流,其特点是将各子模块的开关动作隐藏在桥臂内部,桥臂整体对外几乎不再呈现开关特性,各桥臂电流波形平滑连续,上下桥臂共同分担输出电流,通常不存在电流路径的完全切换。另外,基于MMC 原理,近年来陆续演化出一系列非隔离型高压大容量DC/DC 拓扑。文献[19]提出将MMC 三相输出端并联作为直流端口,在桥臂中注入较高幅值的共模交流电压与环流分量,实现DC/DC 变换。文献[20]通过在桥臂中引入全桥子模块,如附录A图A1(f)所示,使该拓扑进一步具备电压调节与直流故障阻断能力。但此类拓扑的缺点是需要在直流侧安装极为笨重的高压滤波电感(高达数百毫亨),以滤除注入的共模交流电压。文献[21]提出将两个MMC 直流侧串联、交流侧经变压器并联,巧妙地构造出自耦型DC/DC 拓扑,如附录A 图A1(g)所示,省去了直流滤波器。文献[22]则进一步采用高压电容器替代其中的交流变压器,以降低体积重量。文献[23-24]则探讨了容性能量转移型DC/DC拓扑,如附录A 图A1(h)所示,基于器件串联阀组与子模块桥臂相组合,控制桥臂电流为梯形波并采用交错并联设计,可保证高质量的输入、输出电流波形。然而,上述非隔离型拓扑均难以应用于全直流海上风电场等高电压增益场景。因为缺少交流变压器的匹配作用,各桥臂既需承担中压汇集侧的大电流,又要耐受高压直流送出侧的高电压,导致功率器件的安装容量(电压应力与电流应力的乘积)是其传输额定功率的数倍,成本高、损耗大,且不具备电气隔离,难以满足工程绝缘配合设计要求[25]。

综上所述,高压大容量、高增益DC/DC 拓扑至今经历了“谐振强迫换流”“器件换流”“桥臂换流”的技术演进过程。但基于桥臂换流的各类MMC DC/DC 拓扑仍普遍存在以下问题:任意时刻总有一半子模块处于闲置状态,导致功率器件数目多、损耗大;子模块电容器需长时间承担桥臂电流的充放电作用,造成电容容量大、体积庞大;采用二极管整流器构造单向功率拓扑会增大电流应力,加剧功率损耗。以上器件数目、体积重量、应力损耗等问题相互关联影响,导致现有高压大容量、高增益DC/DC 拓扑尚难以满足应用要求,成为制约全直流海上风电技术发展的瓶颈。

2 柔性换流直流变压器拓扑结构

针对研究现状中的不足,本文将晶闸管、二极管阀组通态损耗低、功率密度高、串联技术成熟的优势与子模块桥臂电压、电流波形高度可控的能力相结合,提出了柔性换流高压大容量直流变压器拓扑。拓扑由有源桥臂和开关阀组构成,如图1 与附录A图A2 两种拓扑示例所示,其中,有源桥臂借鉴MMC 的桥臂技术,由功率子模块SM1至SMN级联而成,具有宽电压调节范围与灵活的电流控制能力,主动实现电压调控和电流波形跟踪,并为开关阀组提供理想的开通与关断电压、电流条件;开关阀组由晶闸管或二极管器件串联而成,特点是能够在极低的电压、电流应力下开通,并在可靠的反压下关断,实现柔性换流,完成电能的变换与传递,且阀组换流过程中的电压、电流变化率du/dt、di/dt均可以得到主动约束。

图1 柔性换流直流变压器拓扑Fig.1 Topology of DC transformer based on flexible commutation

本文主要聚焦图1 所示的拓扑分析其工作原理、运行控制方法以及应用于全直流海上风电场中的技术经济性。该拓扑电路为三相结构,中压侧采用晶闸管阀组,高压侧包含二极管阀组、电感以及有源桥臂,两者通过中频交流变压器(150 Hz 左右)相连。有源桥臂的主要作用是配合晶闸管、二极管换流,并保持对输入、输出直流电流的控制能力。拓扑功率主要通过中频变压器直接由中压侧传递至高压侧,有源桥臂只需在换流暂态过程中承担少部分功率。因此,子模块电容容量相比传统MMC 拓扑可显著降低。通过控制变压器三相电流波形交错,合成平滑的输入、输出电流,无须在直流侧安装滤波器,实现拓扑的轻量化设计。晶闸管阀组与二极管阀组具有导通损耗低、功率密度高、串联技术成熟的优势,可实现拓扑的高效率、紧凑化以及低成本设计。因此,有源桥臂与晶闸管阀组、二极管阀组在性能上相互取长补短。另外,中间交流变压器频率高于工频,体积重量及造价亦得以降低,从而综合构成了高效率、紧凑型、轻量化、低成本的高压大容量DC/DC 变换器。

3 柔性换流直流变压器的工作原理

为详细说明柔性换流直流变压器的工作原理,本章以图2 所示的详细电路图为基础,说明其具体的工作原理与参数设计。图2 中:T1至T6为晶闸管阀组,Da、Db、Dc为二极管阀组,三相有源桥臂Sa、Sb、Sc均由半桥子模块级联构成,各桥臂含有N个子模块;Lj为二极管阀组串联电感(j=a,b,c),Lkj为变压器漏感;UM和IM分别为中压侧电压和电流幅值,UH和IH分别为高压侧电压和电流幅值;uSj和iSj分别为有源桥臂电压和电流;iA、iB、iC为中频变压器中压侧三相电流,ia、ib、ic为变压器高压侧三相电流;变压器的变比为1∶n,且设计n略低于UH/UM。

图2 柔性换流直流变压器详细电路图Fig.2 Detailed circuit diagram of DC transformer based on flexible commutation

3.1 工作原理概述

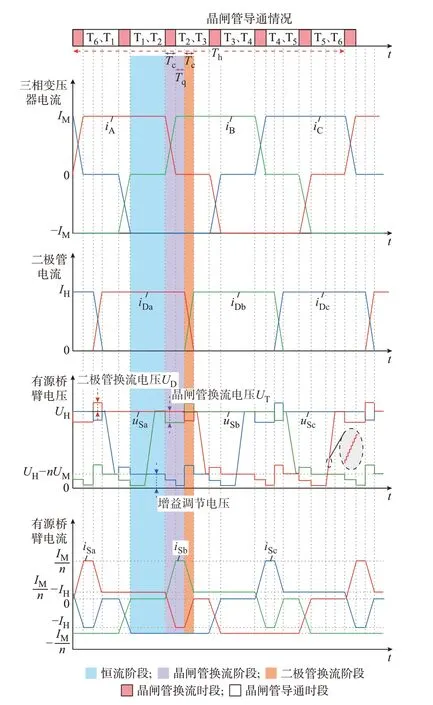

柔性换流DC/DC 变换器的工作波形如图3 所示,其中,iDa、iDb、iDc分别为流过二极管Da、Db、Dc的电流。在每个工作周期Th内,三相晶闸管阀组T1至T6依次触发导通,且相邻两相阀组之间设计一定的导通重叠时间以实现换流,其中,变量Tc表示晶闸管、二极管换流时间,Tq为晶闸管反压持续时间。晶闸管阀组电流和二极管电流在三相有源桥臂的配合下分别控制成幅值为IM和IH的梯形波,三相波形之间交错120°电角度,得到平滑的输入、输出直流电流,无须外加直流滤波器。

图3 柔性换流DC/DC 变换器工作波形Fig.3 Working waveforms of DC/DC converter based on flexible commutation

因此,所提拓扑每个工作周期可等分为6 段,每段对应60°电角度,每一段均包含恒流和换流两种状态,其中,各时段中恒流状态的器件导通情况如表1所示。在恒流状态中,中压侧需要有两个晶闸管导通,形成中压侧电流的通路,其中一个晶闸管是共阳极组的,一个晶闸管是共阴极组的,两者属于不同相,从而中压侧直流电流将由两个晶闸管和变压器的两相绕组中流过。同时,电流也将通过变压器在高压侧形成通路,对应相的二极管和有源桥臂导通,从而在高压侧直流端口流出,实现功率的传递。

表1 柔性换流DC/DC 变换器各时段恒流状态工作情况Table 1 Operation condition in constant current states of flexible-commutation DC/DC converter in each period

为保证输入、输出电流的波形质量,有源桥臂将主动调节输出电压,适应输入、输出端口直流电压的波动,保证电流恒定不受影响。特别需要指出的是,对于由半桥子模块构成的有源桥臂,桥臂能够输出的最低电压是零。因此,为了保证桥臂电压具有一定的调节范围,需设计变压器变比n略低于UH/UM。基于输入、输出功率守恒关系,则有IM/n>IH,即变压器高压侧电流大于二极管电流,那么要求二极管对应的有源桥臂也要辅助导通,承担该电流差。

为避免变压器励磁饱和,需要对拓扑的恒流状态进行切换,在切换的过程中则进入换流状态。换流状态又分为两种情况:一种是状态Ⅰ→Ⅱ、Ⅲ→Ⅳ、Ⅴ→Ⅵ,中压侧直流电流在两个共阳极组晶闸管之间交换,高压侧直流电流在两个二极管之间交换;另一种是状态Ⅱ→Ⅲ、Ⅳ→Ⅴ、Ⅵ→Ⅰ,中压侧直流电流在两个共阴极组晶闸管之间交换,高压侧直流电流在两个有源桥臂之间交换。换流原理均依靠三相有源桥臂之间的协同配合,通过调节桥臂电压,在变压器漏感或二极管电感上施加换流电压,在一段时间内完成两相电路之间的线性换流。在换流过程中,总有一个有源桥臂用于维持中压侧直流电流恒定,另一个有源桥臂用于维持高压侧直流电流恒定,而最后一个有源桥臂则用于控制电流交换。

具体对于第2 种换流情况,通过调节新导通相有源桥臂的电压,将在变压器两相漏感上施加电压,实现电流在变压器两相之间交换,同时还要调节第三相桥臂电压,保证变压器第三相绕组电流不受影响,亦即保证中压侧直流电流不变,同时高压侧直流电流由原导通相的有源桥臂控制为恒定,保持高压侧直流电流不受影响。当原导通相晶闸管电流降为零之后,该换流电压将作为反压施加在晶闸管上并持续一段时间,保证其可靠关断。

对于第1 种换流情况,电流需要在中压侧的两个晶闸管之间、高压侧的两个二极管之间换流,但晶闸管和二极管均不具有主动控制能力,不得不依靠有源桥臂来实现换流。因此,拟导通的二极管所对应的有源桥臂需要首先在变压器漏感上施加电压,完成晶闸管的换流。在晶闸管可靠关断后,再调节两相有源桥臂电压向二极管阀组电感施加电压,实现高压侧电流在两个二极管之间的交换。在这个过程中,第三相有源桥臂电压则始终在维持变压器第三相绕组电流不受影响,亦即保证中压侧直流电流恒定不变。

3.2 具体工作状态分析

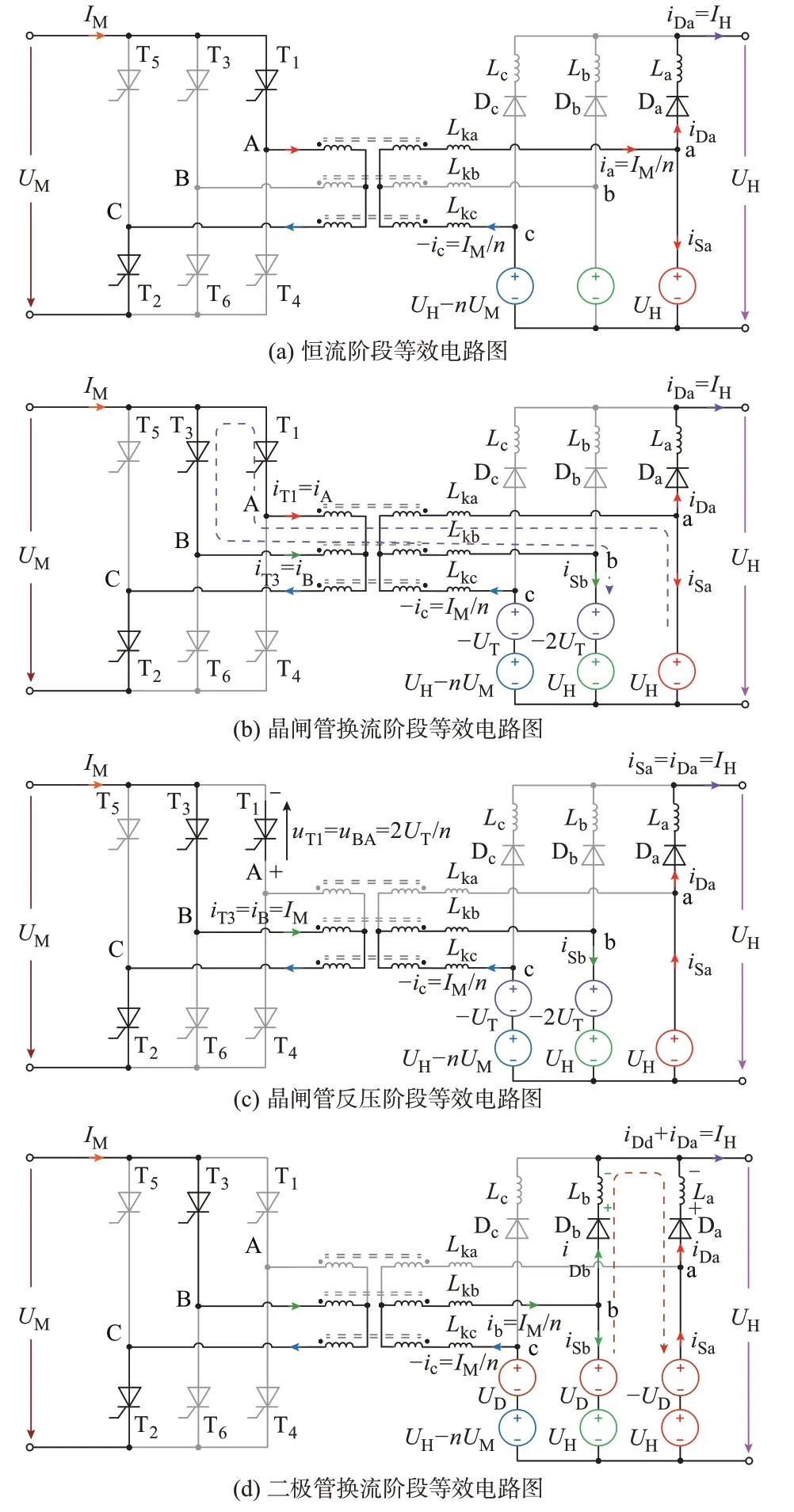

下面具体以恒流状态Ⅰ以及Ⅰ→Ⅱ换流状态为例,详细分析所提拓扑的工作过程。

恒流状态Ⅰ对应的电路图如图4(a)所示,中压侧晶闸管阀组T1和T2导通,a 相和c 相变压器电流大小相等、方向相反,即ia=-ic=IM/n。高压侧二极管阀组Da导通,ia大部分流经Da形成高压侧电流IH,有小部分会流向有源桥臂Sa,即iSa=IM/n-IH,同时Sa需要支撑起高压侧电压,即uSa=UH。另一方面,为保持变压器电流恒定,线电压uac需要维持在nUM,故有源桥臂Sc需要承担幅值较小的电压差,即uSc=UH-nUM。此阶段大部分中压侧功率将直接经过变压器传递至高压侧,有源桥臂Sa电压高但电流小,有源桥臂Sc电流大但电压低,因此桥臂承担的充放电能量均较小。另外,此阶段有源桥臂Sb电压uSb逐渐上升至UH,为下一阶段的晶闸管换流做准备。在uSb上升过程中,该桥臂中子模块的开关信号依次间隔少许时间从而依次投入,限制在二极管和晶闸管阀组上产生的du/dt。并且此阶段b 相变压器电流为零,Sb中子模块功率器件为零电流开关(zero current switching,ZCS)。

图4 各阶段等效电路图Fig.4 Equivalent circuit diagram of each stage

晶闸管换流阶段电路图如图4(b)所示,此阶段晶闸管阀组T1和T3进行换流。换流初始时刻,有源桥臂Sb电压uSb为UH,于是线电压uAB等于零,故T3在零电压开关(zero voltage switching,ZVS)条件下触发导通。换流过程中T1和T3共同导通,有源桥臂Sb电压调整至UH-2UT(其中UT为晶闸管换流电压),此时变压器高压侧线电压uba=-2UT,进而变压器漏感Lka和Lkb上将得到方向相反、大小均为UT的换流电压,T1电流iT1将线性减小至零,而T3电流iT3线性增大至IM,两者变化速率相同,维持中压侧输入直流电流恒定不变。需要注意的是,此阶段中c相为非换流相,有源桥臂Sc电压需要调整为UHnUM-UT,使得变压器漏感Lkc电压为零,保证c 相变压器电流不受影响,亦即维持中压侧直流电流恒定、功率平稳传输。晶闸管电流iT1下降至零后,如图4(c)所示,晶闸管阀组T1将承受反压实现可靠关断,反压大小即为变压器中压侧线电压uBA=-2UT/n,施加反压的时间Tq应大于晶闸管器件的关断时间。在反压阶段Sc电压则调整至UH-nUM-2UT,维持变压器漏感上电压为零,避免变压器电流(亦对应中压侧直流电流)受到影响。

二极管换流阶段电路图如图4(d)所示。此阶段二极管阀组Da和Db进行换流,a、b 两相有源桥臂电压uSa和uSb分别为UH-UD和UH+UD(其中UD为二极管换流电压),使得电感La和Lb上产生方向相反、大小为UD的换流电压。因此,电流iDa从IH线性下降至零,而iDb以相同速率由零线性上升至IH,换流过程中两者合成恒定的高压侧直流电流IH。同时,有源桥臂Sc电压调整至UH-nUM+UD,以保持变压器漏感Lkb和Lkc上的电压为零,避免变压器电流ib和ic(亦对应中压侧直流电流)受到二极管阀组换流过程的影响。

在各相有源桥臂的协调配合下,晶闸管阀组T1至T6均可以实现ZVS 导通,并通过调节桥臂电压,实现两相电路之间的线性换流。晶闸管阀组电流降至零之后,有源桥臂主动施加反压并维持一段时间,以可靠关断晶闸管阀组。此外,在桥臂电压上升下降的过程中,桥臂电流为零,桥臂内子模块可以实现ZCS 软开关。同时,根据图3,当有源桥臂电压输出高电压时,其流过的电流仅为变压器电流和二极管电流的差值,并可主动调节电流差值大小来调节传输功率;而当有源桥臂承载全部变压器电流时,其电压仅为变压器线电压与高压侧直流电压差值,并可通过调节电压差值大小来调节电压增益,以适应直流电压一定范围的波动。在这种运行方式下,一个周期内有源桥臂吸收与释放的能量可自动平衡,且有源桥臂仅在换流过程中同时承担较大的电压与电流,总体上吸收与释放的能量相比传统MMC 明显降低,可显著减小子模块电容容量。

综上所述,柔性换流DC/DC 变换器三相有源桥臂轮流负责调控中压侧直流电流、高压侧直流电流以及线性换流,能够兼顾多目标调控需求。通过充分发挥有源桥臂的电压、电流波形调节能力,解决了传统DC/DC 变换器仅调节占空比或移相角的局限以及带来的输入/输出谐波大、电压适应范围小、多控制目标耦合甚至矛盾等问题,实现对电压增益、传输功率、电容能量、换流过程等目标的独立调控,并从本质上消除了输入、输出直流电流的谐波。

3.3 主要参数设计

柔性换流直流变压器主要硬件参数包括有源桥臂子模块数目N和无源元件。换流电压UT和UD相比于UH很小,可按(5%~10%)UH进行设计。

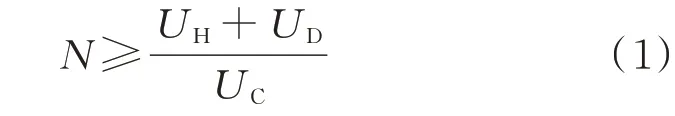

首先,根据子模块功率器件电压等级确定额定电容电压UC,进而各桥臂所需子模块数目为:

变压器漏感和二极管阀组串联电感的设计需要综合考虑直流电流纹波大小和换流过程的电流变化速率,电感值过大则换流时间会延长,电感值过小则会造成较大的直流电流纹波。因此,电感值有如下参数选择范围:

式中:εi为直流电流峰峰纹波率;fc为子模块的平均开关频率。

对于子模块电容值设计,主要考虑限制电压波动,避免电容过压。在一个工作周期Th内,有源桥臂存在充电与放电两个过程,桥臂能量平衡情况下仅考虑放电过程,并忽略换流电压大小,根据拓扑工作波形可计算电容放电能量为:

同时,根据电容能量公式可得到放电过程中有源桥臂电容能量变化的表达式:

式中:C为子模块电容容量;UC,max和UC,min分别为子模块电容电压最大值和最小值;εu为子模块电容电压峰峰纹波率,εu=(UC,max-UC,min)/UC。

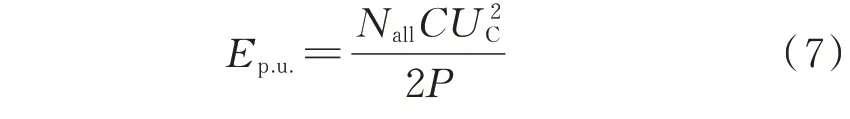

为限制波动需满足ΔEC≥ΔEi,推导出子模块电容容量设计公式为:

式中:P为传输功率;fh为拓扑工作频率。

由式(6)可以看出,由于UH/(nUM)接近1,电容容量主要取决于换流时间Tc和晶闸管反压持续时间Tq。

4 柔性换流直流变压器控制策略

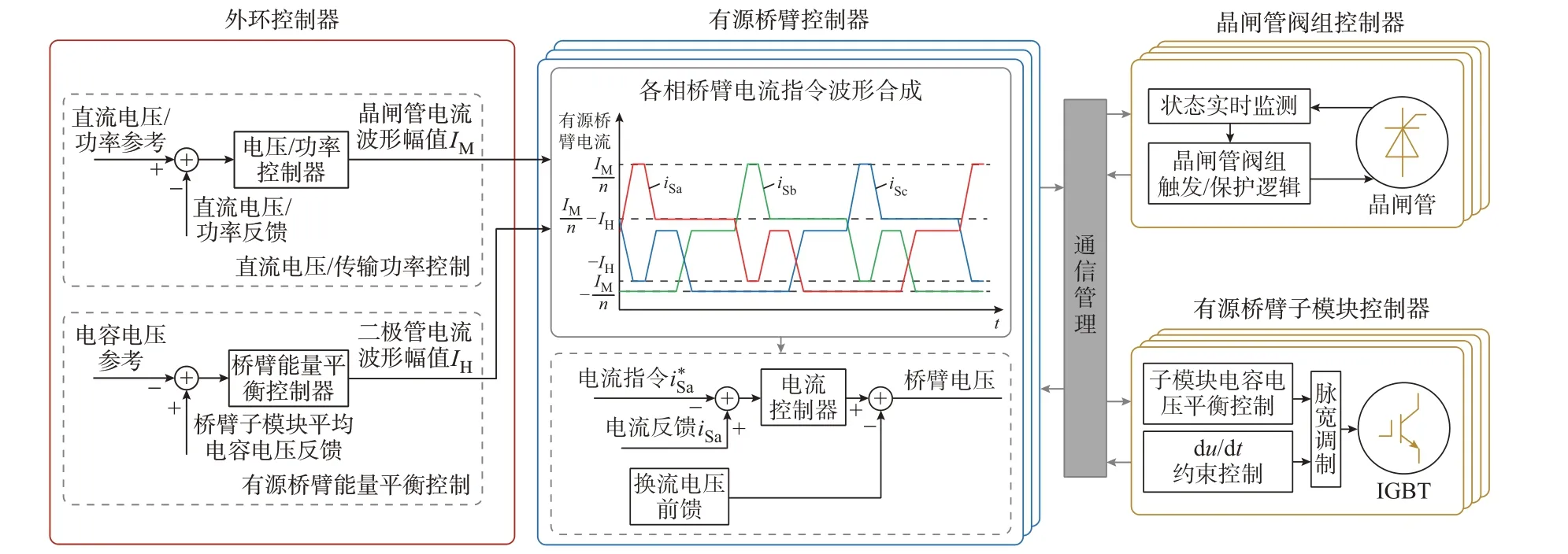

为实现柔性换流直流变压器的稳定运行,本文设计了图5 所示的控制策略,包括:外环电压/功率控制与桥臂能量平衡控制、有源桥臂电流控制、子模块及晶闸管阀组控制。其中,外环控制器为实现直流电压/传输功率的控制需求,生成中压侧直流电流IM(亦即晶闸管和变压器梯形波电流的幅值)参考。同时,对每相桥臂设计能量平衡控制器,通过调节高压侧直流电流IH(即晶闸管电流波形的幅值)参考,从而改变有源桥臂在恒流状态下承担电流IM/n-IH的大小,维持桥臂子模块电容能量充放电平衡,保证电容电压稳定在额定值。根据外环控制器提供的电流幅值参考,进一步设计各有源桥臂的电流内环控制器。按图3 中有源桥臂电流的原理波形,设计波形发生器,并将外环控制器得到的幅值参考IM与IH代入,得到电流控制器的波形指令,进而与实际反馈的桥臂电流构成闭环控制。在此基础上,进一步在换流状态中引入电压前馈,于有源桥臂电流为零的阶段调节桥臂电压,为下一次晶闸管的零电压开通做准备。最终得到桥臂电压的参考信号,并结合换流时序、脉宽调制(PWM)与子模块电容电压均衡控制、考虑通过限制各控制周期内的子模块投切数量来约束du/dt,从而优化换流过程的电压、电流环境,最终获得有源桥臂各子模块的IGBT 驱动信号以及晶闸管阀组的触发信号。

图5 柔性换流直流变压器控制策略框图Fig.5 Block diagram of control strategy of DC transformer based on flexible commutation

5 仿真与实验验证

为验证所提出柔性换流直流变压器的有效性,本文针对额定功率为300 MW、中压侧/高压侧直流电压等级为±35 kV/±400 kV 的全直流海上风电场进行仿真验证,并通过一台2.4 kW、150 V/400 V的实验样机进行实验验证。具体的仿真与实验参数如附录A 表A1 所示。

5.1 仿真验证

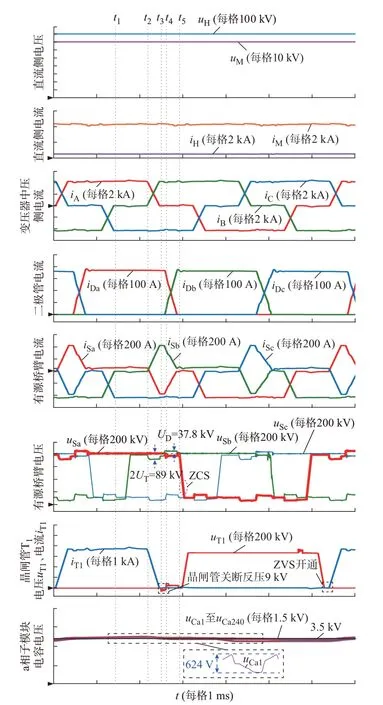

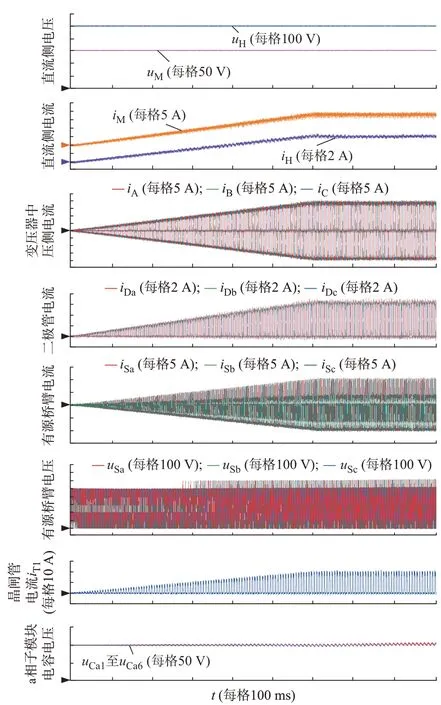

±35 kV/±400 kV 全直流海上风电系统中本文所提柔性换流直流变压器稳态运行的仿真结果如图6 所 示,其 中uM、uH和iM、iH分 别 为 中、高 压 侧 直流电压和直流电流,uCa1至uCa240为a 相有源桥臂内240 个子模块的电容电压。由图6 可见,变压器中压侧电流与二极管电流均为三相交错的梯形波,幅值分别为4 300 A 和375 A,该幅值亦即中压侧电流IM和高压侧电流IH。晶闸管和二极管换流过程中均为线性换流,保证了中压侧直流电流iM和高压侧直流电流iH的平滑连续。

图6 柔性换流直流变压器稳态运行仿真结果Fig.6 Simulation results for steady-state operation of DC transformer based on flexible commutation

在t1~t2阶段,直流变压器处于恒流状态,a 相二极管Da导通,有源桥臂Sa支撑起高压侧直流电压UH,uSa等于800 kV,而Sa仅流过变压器电流与二极管电流差值,大小为55 A(4 300 A/10-375 A),同时有源桥臂Sc流过变压器二次侧电流,大小为430 A,而电压uSc大小仅为直流电压UH与变压器线电压的差值,大小为100 kV(800 kV-70 kV×10)。因此,恒流过程中有源桥臂所需要承担的功率较小,子模块电容储能要求较低,电容容量可设计得较小。

在t2~t3阶段,晶闸管T1和T3发生换流,通过调节有源桥臂Sb电压从而在变压器漏感Lka与Lkb上产生方向相反、大小为UT的换流电压,两个晶闸管阀组发生线性换流,iA线性下降,iB线性上升,仿真中变压器漏感为30 mH,换流电压UT大小设计为44.5 kV。晶闸管换流过程中可以看到c 相变压器电流保持恒定,维持中压侧直流电流和传输功率的稳定。

晶闸管T1电流下降至零后,在t3~t4阶段,有源桥臂将会主动对其施加反压,目前大容量快速晶闸管关断时间最快可达到50~70 μs,仿真中反压时间设计为120 μs,保证晶闸管阀组能够可靠关断,并且反压大小为9 kV。

反压过程结束后,如t4~t5阶段所示,二极管阀组Da与Db间发生线性换流,在有源桥臂Sa和Sb的配合下,串联电感La与Lb上产生换流电压,仿真中串联电感为30 mH,二极管阀组换流电压UD大小为37.8 kV。二极管换流过程中调节c 相有源桥臂电压,使得变压器漏感上电压为零,所以可以看到a 相和b 相变压器电流并未受到二极管换流过程的影响,换流结束后uSa下降至100 kV,为下一阶段换流做准备,且下降过程中Sa电流为零,因此桥臂内IGBT 实现了ZCS 软开关。由晶闸管阀组电压、电流波形可知,在晶闸管阀组开通前,其两端电压为零,因此晶闸管阀组可以实现ZVS 开通,降低了其开通应力。

仿真中每相有源桥臂内共240 个子模块,能量平衡控制中子模块电容电压给定值为3 500 V。根据图6 子模块电容电压,240 个电容电压均稳定在3 500 V。另外,电容电压纹波大小约为±312 V 左右,峰峰纹动率εu为17.83%,与理论值18.7%基本一致,验证了式(6)电容参数设计的正确性。

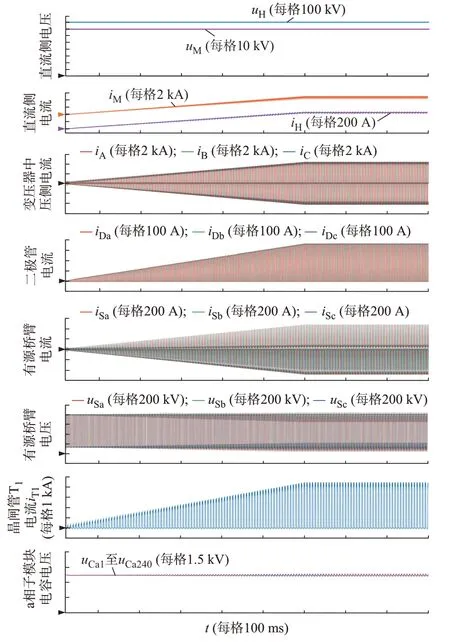

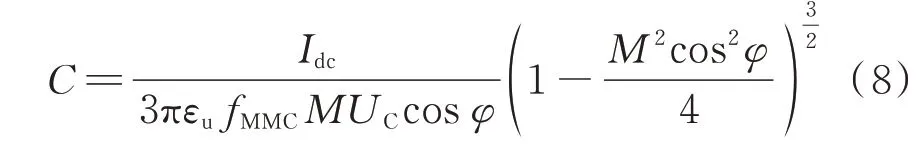

图7 所示为风电场功率由0 MW 线性升高至额定功率300 MW 时本文所提柔性换流直流变压器暂态运行仿真结果。

图7 柔性换流直流变压器暂态运行仿真结果Fig.7 Simulation results for transient operation of DC transformer based on flexible commutation

在功率变化过程中直流变压器维持稳定运行,中压侧与高压侧直流电流iM与iH分别平滑地升高至4 300 A 和375 A,有源桥臂子模块电容电压平衡且稳定。

柔性换流直流变压器在直流侧短路故障下的仿真结果如附录A 图A3 所示。当中压侧和高压侧发生短路故障后,通过有源桥臂为导通晶闸管提供关断反压,而后闭锁有源桥臂,进而实现故障阻断,无需直流断路器。

5.2 实验验证

在附录A 表A1 所示实验参数下,柔性换流直流变压器稳态运行实验结果如图8 所示。由图8 可见,变压器中压侧电流与二极管电流均为交错的梯形波,幅值分别为16 A 和6 A,即直流电流IM和IH的大小,晶闸管与二极管换流过程均为线性换流。

图8 柔性换流直流变压器稳态运行实验结果Fig.8 Experimental results for steady-state operation of DC transformer based on flexible commutation

在t1~t2阶段,a 相二极管Da导通,拓扑处于恒流阶段,有源桥臂Sa支撑起高压侧直流电压400 V,而电流大小仅为变压器电流和二极管电流差值,大小为2 A,同时c 相有源桥臂Sc流过变压器电流,大小为8 A,此过程有源桥臂储能均较小。随后t2~t3阶段晶闸管发生换流,T1和T3同时导通,晶闸管T1电流线性下降至零后承受反压关断,实验中反压大小为60 V,反压时间为300 μs。同样,在有源桥臂的配合下二极管发生相间换流,Da与Db同时导通,iDb上升的同时iDa下降,换流结束后Sa电压uSa下降至100 V,电压下降过程中桥臂电流iSa为零,有源桥臂内的IGBT 均可以实现ZCS 软开关,同时晶闸管阀组可实现ZVS 导通。

实验中每相有源桥臂含6 个子模块,电容电压给定值为100 V,根据图8 可以看出电容电压波动在±2.5 V 左右,峰峰波动率为5%,与理论相符,同时6 个子模块电容电压之间保持平衡,均维持在100 V,验证了电容之间的电压平衡能力。需要说明的是,由于实验中子模块数目较少,投入或切除一个子模块引起的桥臂电压变化比例较大,相比仿真,中压直流电流与高压直流电流存在更为明显的波动。

图9 所示为直流变压器功率由0 kW 线性上升至2.4 kW 的动态运行结果。功率变化过程中,直流变压器平稳运行,iM和iH分别升高至16 A 和6 A,子模块电容电压保持稳定。

图9 柔性换流直流变压器暂态运行实验结果Fig.9 Experimental results for transient operation of DC transformer based on flexible commutation

6 技术经济性对比

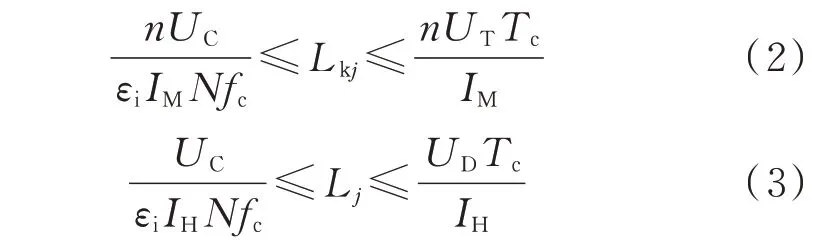

为论证所提柔性换流直流变压器在全直流海上风电场应用中的技术经济性,本文以第5 章仿真中的300 MW/±400 kV 直流送出工况为例,具体将所提出的柔性换流直流变压器与目前海上风电柔性直流海上平台的MMC 换流器进行对比。柔性直流MMC 的交流调制比设计为0.875(与柔性换流直流变压器的nUM/UH一致),功率因数取1,以最小化桥臂电流应力。为简化对比,两种拓扑中的子模块额定电压相等,选取相同电压规格的器件,桥臂子模块数目相同,并且均不考虑冗余,子模块开关频率均为150 Hz。在柔性换流直流变压器的中压侧,晶闸管的电流应力为中压侧直流电流4 300 A,这里选用快速晶闸管KK4500-40(4 000 V/4 500 A)构成串联阀组。在高压侧,二极管的电流应力为高压侧直流电流375 A,选用ZP8600-65(6 500 V/600 A)构成串联阀组。另外,对于晶闸管与二极管阀组,器件串联电压降额系数均按λ=0.55 设计。有源桥臂中功率器件IGBT 最大电流应力为IM/n,约为430 A,选用5SNA0600G650100(6500 V/600 A),子模块额定电压设计为UC=3.5 kV。柔性直流MMC 子模块亦选用相同IGBT。在上述前提下,下文将从半导体器件数目、半导体器件损耗、半导体器件成本以及桥臂储能需求4 个方面对两种方案进行技术经济性对比。

柔性换流直流变压器中晶闸管串联阀组需要承受中压侧直流电压±35 kV(即70 kV)的电压应力,而在高压侧,二极管串联阀组和有源桥臂均需要承受高压侧直流电压±400 kV(即800 kV)的电压应力,考虑到串联电压降额系数λ,各晶闸管阀组需要32 个晶闸管串联,各二极管阀组需要224 个二极管串联,每个有源桥臂需要229 个子模块,共需要458 个IGBT。柔性直流MMC 每个桥臂同样承受直流电压±400 kV(800 kV),每个桥臂需要的IGBT 数目为458 个。图10(a)给出了两者半导体器件数目的对比,具体计算结果如附录A 表A2 所示。虽然MMC 不含晶闸管和二极管阀组,但需要6 个桥臂,总器件数目仍然较多。图10(b)进一步给出了两者的成本对比情况。由于晶闸管、二极管成本远低于IGBT,所选用晶闸管、二极管单价分别约为1 300 元和600 元,IGBT 单价则约为8 500 元(价格数据源自代理商或器件网站,仅供参考)。因此,柔性换流直流变压器的半导体成本相比MMC 降低47.2%,晶闸管和二极管分别只占其总成本的2%和3.2%。具体成本计算结果如附录A 表A3 所示。另外,晶闸管、二极管的辅助电路更为简单,结构设计简洁,实际的成本优势将更高。

图10 直流变压器拓扑与MMC 拓扑技术经济性对比Fig.10 Technological economy comparison between topologies of DC transformer and MMC

结合运行工况、器件数目以及器件参数手册,柔性直流MMC 与柔性换流直流变压器的损耗对比情况如图10(c)所示,具体计算细节如附录A 表A4 所示。柔性直流MMC 中损耗主要源自IGBT 的通态损耗和开关损耗,且两者均与MMC 正弦桥臂电流的 绝 对 平 均 值IAV,MMC和 有 效 值Irms,MMC有 关,IAV,MMC和Irms,MMC分 别 为200 A 和237.6 A。根 据IAV,MMC和Irms,MMC的 大 小 以 及5SNA0600G650100 导 通 时 的VA 特性曲线可以计算出MMC 中总IGBT 通态损耗约为1.06 MW。另外,考虑IGBT 电压应力为子模块电容电压3.5 kV,参考5SNA0600G650100 的开关损耗能量Esw与其通态电流IC之间的关系曲线,可根据IAV,MMC和Irms,MMC的大小进一步估算出柔性直流MMC 中总IGBT 开关损耗约为0.654 MW。相比之下,柔性换流直流变压器有源桥臂电流的绝对平均值IAV,Arm和有效值Irms,Arm分别为200 A 和271.7 A,子模块数量为MMC 的一半,计算出IGBT 的通态损耗为0.564 MW,相较于MMC 降低了46.8%。同时,有源桥臂电压在大范围上升下降的过程中,桥臂电流为零,桥臂内子模块均可以实现ZCS 软开关。因此,即使开关频率与MMC 相同,但IGBT 的开关损耗可以进一步降低48.9%,仅为0.334 MW。此外,所提拓扑晶闸管能够实现ZVS 触发导通,且晶闸管和二极管关断过程di/dt很小,分别为14.3 A/μs 和1.25 A/μs,所以可忽略开关过程中的反向恢复损耗,同时晶闸管和二极管有着较低的通态压降,计算得到两者通态损耗分别为0.424 MW和0.1 MW。综上,柔性换流直流变压器的总半导体损耗与MMC 相比可降低16.6%。

此外,子模块电容容量是影响MMC 与柔性换流变压器体积重量的主要因素。为了对比总的电容储能需求,这里以单位功率电容储能作为对比指标,具体表达式为:

式中:Nall为拓扑中总的子模块数目。

MMC 中子模块电容值大小可以根据式(8)计算[26]。

式中:MMC 工作频率fMMC=50 Hz;交流调制比M为0.875;功率因数cosφ取1;Idc即为高压侧直流电流IH的大小,即375 A。

同时考虑电容电压峰峰纹波率εu为±10%,通过式(8)可以计算出MMC 所需要的电容大小约为0.94 mF,则根据式(7)得到电容的单位功率储能为26.5 kJ/MW。而柔性换流直流变压器功率主要通过中频变压器传递至高压侧,有源桥臂仅在换流的暂态过程中承担一定功率,且充放电频率高于工频。因此,电容容量可以大大降低,在相同纹波率条件下,根据式(6)可计算出子模块电容为0.39 mF,电容的单位功率储能为5.53 kJ/MW。两者对比结果如图10(d)所示,柔性换流直流变压器电容储能较MMC 可下降79%,具体计算细节如附录A 表A5所示。因此,柔性换流直流变压器能够进一步降低体积和重量,此外中频变压器相比于MMC 的工频变压器也能减小体积重量,实现海上平台的轻量化和紧凑化设计。

上述对比前提为不考虑冗余情况,当柔性换流直流变压器与柔性直流MMC 的桥臂子模块数目均考虑5%冗余,即与仿真中子模块数目统一时,两种拓扑桥臂内子模块数目均为(1+5%)UH/UC=240,此时技术经济性对比结果如附录A 图A4 所示。可见,在考虑冗余后,柔性换流直流变压器在半导体数目、半导体成本、半导体损耗以及桥臂储能需求上依然具有一定的优势。

综上,相较于柔性直流MMC 拓扑,所提出的柔性换流直流变压器具有更少的元件数目、更低的器件成本、更高的效率以及更小的电容储能需求,整体体积和重量可以显著降低,有望实现高压大容量、高增益的DC/DC 变换以及轻量化、紧凑型的海上平台,支撑全直流海上风电技术的发展,发挥直流汇集在大容量风机、大范围汇集场景下的优势。

7 结语

本文针对全直流海上风电场大电流汇集、高电压送出的技术要求,将控制能力强的有源桥臂与低成本、高功率密度的晶闸管和二极管阀组相结合,提出了柔性换流直流变压器拓扑,具有高效率、低成本、轻量型的特点,有望显著降低海上平台的体积重量。本文详细介绍了拓扑的工作原理、关键参数设计、运行控制方法以及技术经济性,并分别通过仿真和实验验证了其有效性。所提拓扑突破了传统DC/DC 变换器在电压等级、功率容量、转换效率、体积重量等方面的瓶颈,为全直流海上风电场的发展提供了新的思路。本文工作尚为粗浅,拓扑的各种演化结构及其相关实用化技术仍有待进一步深入研究。

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx),扫英文摘要后二维码可以阅读网络全文。