一种风电叶片用热塑性树脂的灌注成型工艺方法

2022-11-26程亚娟毛建晖

程亚娟,卓 达,毛建晖

(明阳智慧能源集团股份公司,中山 528437)

0 前言

风电叶片的制造普遍采用真空灌注成型工艺。它利用抽真空产生的负压使树脂通过预铺的管路注入纤维层中,让树脂浸润增强材料,最后充满整个模具,待树脂固化后移去辅材得到所需制品。真空灌注成型工艺具有操作简单、设备投资少、生产成本低、产品孔隙率低等优点,特别适合大型和复杂结构制品的制备。

目前各叶片制造商普遍使用的灌注树脂为低粘度、双组份环氧树脂。它是一种热固性树脂,固化成型后呈三维网状结构,存在固化周期长、需要额外加热、可塑性较差、不可回收利用等问题,无法为将来大叶片模块化制作提供可能性。而常见的热塑性树脂大部分需要在180~340℃的温度下加工,具有熔融粘度大、对玻璃纤维浸润性差等特点,不适用于叶片制造的真空灌注体系。而已开发的反应型热塑性树脂,如代尔夫特理工大学开发的阴离子聚酰胺(A-PA6)、Cyclics公司开发的环状对苯二甲酸丁二醇酯(CBT)等虽具有极低的熔融粘度(10~40mPa·s),但却存在聚合温度高(>150℃)、对水分敏感及对聚合环境洁净度要求高等特点,限制其在大型结构制品的应用[1,2,5]。

近来,我司联合Arkema公司在Elium188基础上开发了一款反应型热塑性树脂(Elium191系列)三组份体系,主要原理为以过氧化物为引发剂,通过自由基聚合生成大分子量的线性高聚物。同时具备热塑性树脂加热后软化可塑性较好的特性。本研究主要基于热塑性树脂较好的可塑性特性以试验结论的方式,展示一种风电叶片用的热塑性树脂的灌注成型工艺方法,为后期大型结构制品模块化的制造提供一种真空灌注成型工艺方法。[3,4,6]

1 实验部分

1.1 主要原材料

玻纤织物:1250g/m2高模量单轴布,808g/m2双轴布、1350g/m2三轴布,CPIC;

树脂及引发剂:Arkema反应型热塑性树脂Elium191,过氧化物,阿科玛(常熟)化学有限公司。

1.2 主要辅材类

辅材类:脱模剂、导流网、脱模布、密封胶带、导气棉及VAP透气膜、欧姆管等;

1.3 主要设备

实验平台、卷尺,明阳智慧能源集团股份公司-临海实验室

双组分脱泡机,无锡登红风电科技有限公司

电动打磨机,S1B-BG01-125 420W 12000r/min

热电偶,铜-铜镍,CENTER 309 DATA LOGGER

精密数字压力表,MIK-Y290,杭州米科传感技术有限公司

液体密度计/电子天平,GP-300G,深圳市群隆仪器设备有限公司

马弗炉,BZ200624-02GP,上海柏欣仪器设备厂

超声波无损探伤仪,相控阵,奥林巴斯

红外测温枪,TD360,泰克曼

真空泵,2*100m3/h,广州普晶真空设备有限公司

1.4 工艺路线

1.5 实验内容

1.5.1 实验原理

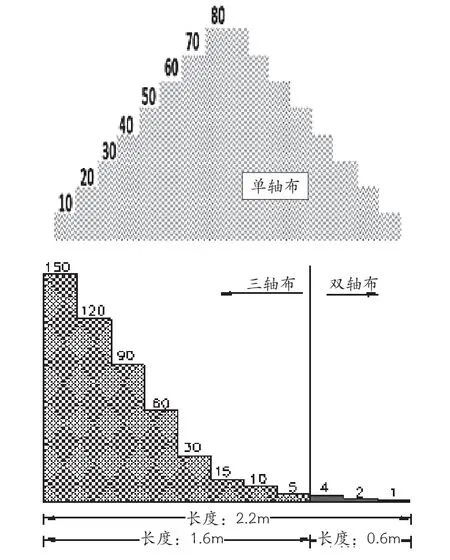

分别制备80层单轴布,150层双轴+三轴的FRP层合板,验证Arkema热塑性树脂对于单轴、双轴、三轴玻纤织物的浸润性,及工艺灌注方法的可行性,利用微观和孔隙率、纤维体积分数等来表征玻纤与树脂的结合性,然后使用无损检测仪来探测层合板内部及表面质量状况。

1.5.2 试验过程

(1)涂脱模剂:在模具表面满涂脱模剂,要求脱模剂涂抹均匀,辅材铺放前无液体残留。

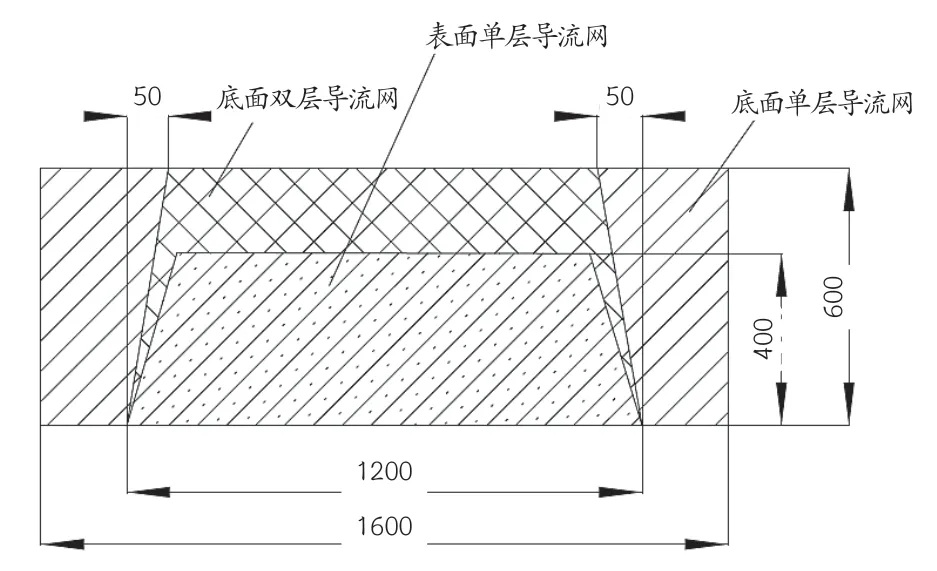

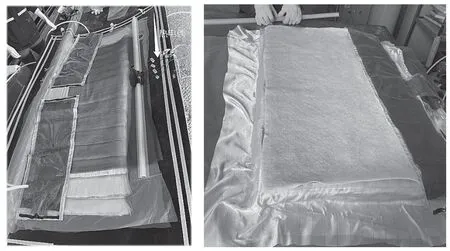

(2)按照图2、图3分别铺放80层单轴、150层(双轴+三轴)样件的下表面灌注辅材,辅材铺放时严格按照图中要求尺寸进行裁剪,导流网可搭接尺寸30~50 mm。

图2 80层单轴布布层下导流网铺放示意图

图3 150层混合布层下导流网铺放示意图

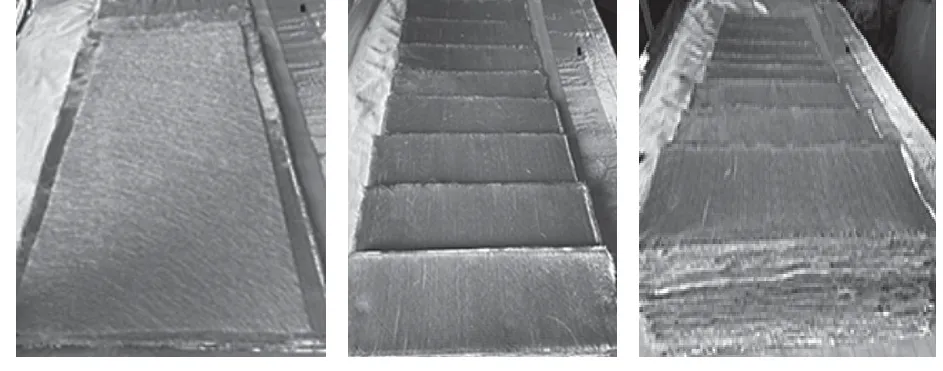

(3)铺设玻纤织物,要求玻纤布铺放平顺,裁剪整齐;布层起止位置的错层可参照图4,效果图如图5。

图4 玻纤织物梯度铺设示意图

图5 玻纤铺层效果图

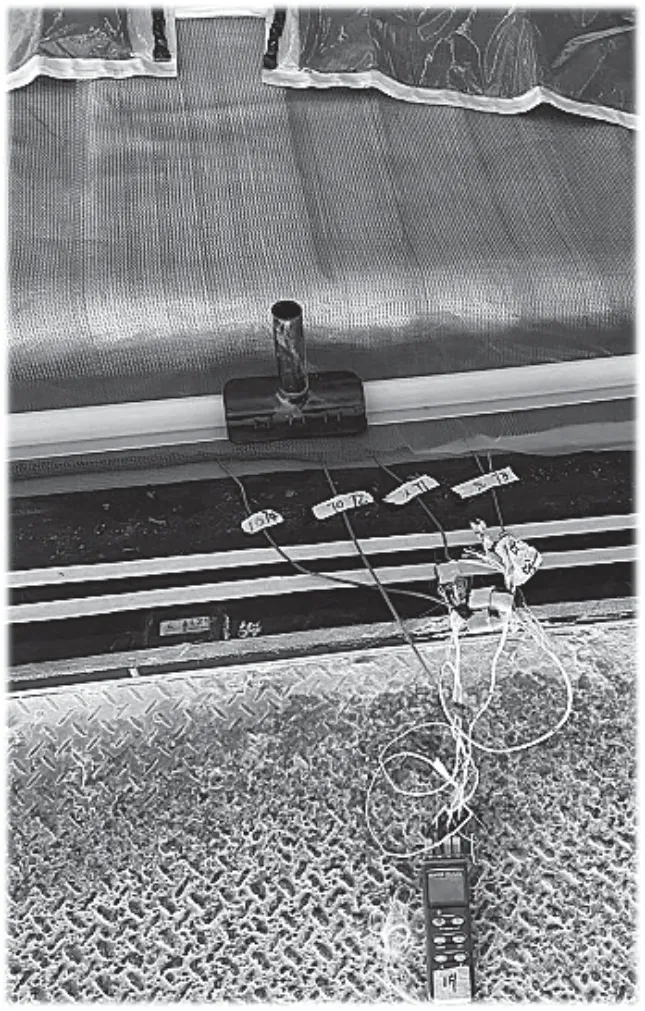

(4)埋放测温热电偶:分别在10层、30层、50层、70层中心位置处布置热电偶,如图6所示。预埋热电偶线时,一人双手定位电偶位置,另一人加盖纤维布固定,防止测量点偏移。铺层完毕后,在铺层表面铺放一层脱模布,保证脱模布覆盖住整个样件,脱模布可以方便在固化后剥离。

图6 热电偶布置示意图

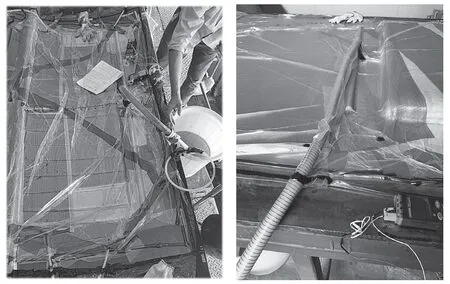

(5)铺设辅材:如图7所示,在左侧玻纤布上方铺放一层导流网,右侧脱模布上方铺设导流网+导气棉。之后将预先制作好的VAP透气膜铺放在上方,VAP膜弦向搭导流网20 mm。 弦向距布层一侧30 mm放置一根欧姆管,轴向欧姆管距两侧布层50 mm。

图7 玻纤上辅材布置示意图

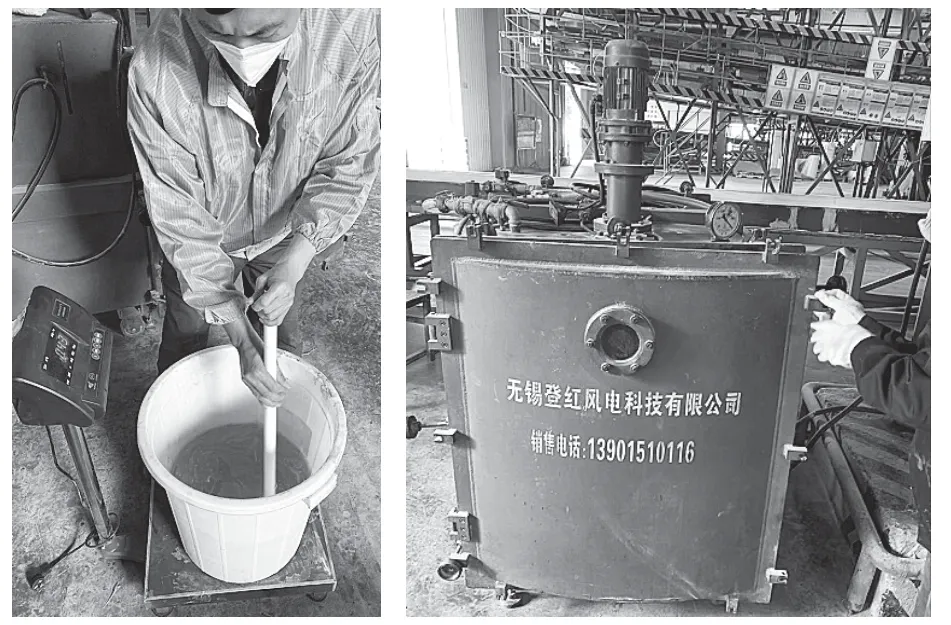

(6)包真空:按照要求进行包真空,真空度检测;然后混合树脂及进行树脂脱泡,如下图8。

图8 混合树脂及树脂脱泡图

(7)灌注、并做好实验记录:开始灌注前,预先用刻度尺在观察口一侧每隔5 cm做一个刻度标记,如图9所示,用于记录玻纤表面树脂走胶情况。把进胶桶放置电子秤上,灌注过程中需记录树脂灌注过程走胶情况、灌注树脂用量。

图9 灌注过程示意图

(8)固化过程:灌注结束后,进行常温固化,并在不同的时间点记录温度数据。

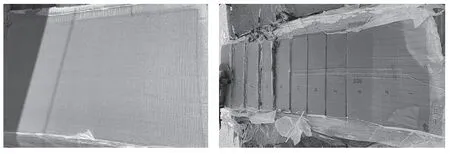

(9)脱模及切割取样,如图10、图11所示。

图1 真空灌注工艺流程图

图10 脱模后FRP制品

图11 切割样块及查看端面

1.6 测试

1.6.1 微观、孔隙率测试

分别对样件进行取样,按照显微照相法检测热塑性FRP件的微观和孔隙率。测试过程主要用到的公式如下:

式中:

X1、X2…Xn为不同位置或纤维方向的孔隙率数据;

Cv—变异系数;

1.6.2 纤维体积分数测试

在不同玻纤织物层数(2~150层)的层合板处分别取样,按照标准ISO 1172 玻璃纤维增强塑料-预浸料、模塑料和层压板-玻璃纤维和矿物填料含量的测定-煅烧法测试其纤维体积分数。

1.6.3 NDT检测

使用NDT对每个制件进行检测,按照标准ASTM E2580-2012航空航天用平板复合材料和夹层芯材的超声波测试用标准实施规程、MIL-HDBK-787(1993)复合材料的无损检测的超声波方法、GB/T 32563-2016 无损检测 超声检测 相控阵超声检测方法,测试其内部及表面质量状况。

1.6.4 Tg测试

在不同玻纤织物层数(10~80层)的层合板处分别取样,按照标准测试其Tg。

2 结果与讨论

2.1 层合板微观检测

分别对4层双轴布制作的测试件、60层三轴布制作的测试件进行切割,然后将断面进行显微观测,结果如下图12、图13。

图12 双轴布显微成像

图13 三轴布显微成像

由图12、图13我们可以看出,采用此种灌注工艺制作的FRP制件,玻纤束分布均匀,树脂浸润良好, 为制作更大的热塑性树脂FRP件提供工艺支撑;

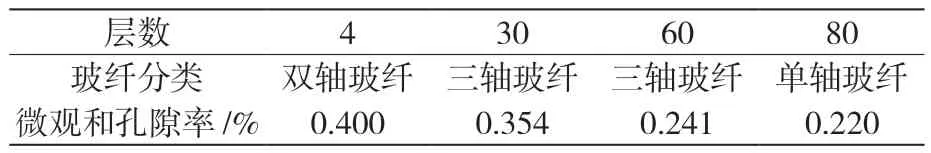

2.2 层合板孔隙率检测

由表1和图14可知,不同的玻纤种类随着玻纤布层数量的增加,微观孔隙率呈现出线性下降趋势;我们还可以看出,相同的玻纤种类,不同的层数,随着层数增加,也呈现出线性下降趋势, 主要原因为随着玻纤层数的增加,层合板在真空压力作用下越紧密,这与环氧树脂呈现出的关系曲线吻合,证明采用此种灌注方式可以实现三轴、双轴、单轴布的灌注 ,孔隙率变化平稳;

表1 不同规格、厚度FRP制件孔隙率数据表

图14 微观孔隙率趋势图

2.3 层合板纤维体积分数

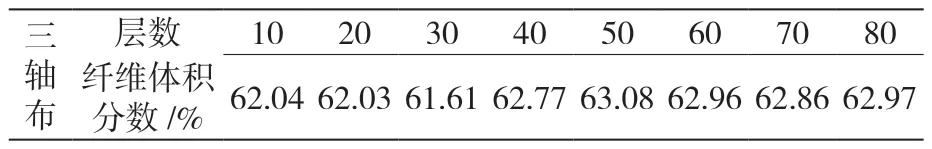

从表2和图15可知,三轴布FRP体积分数变化趋势为先下降再增长然后趋于平稳的规律,这表明热塑性树脂玻璃钢中的三轴布纤维体积分数推荐值(60±2)%。

表2 三轴布FRP不同层数的纤维体积分数

图15 三轴布FRP体积分数趋势变化图

2.4 制件无损检测

我们利用目前玻璃钢内部探伤手段-无损检测,对热塑性FRP制件进行扫描检测;

从图16可知,A扫显示的热塑性FRP制件底波清晰,内部灌注质量良好,无缺陷及界面存在; S扫显示其断面玻纤层数纹理清晰,树脂浸润良好,C扫显示其表面成像清晰,平整度较好。我们可以得出,采用该种灌注工艺方法,灌注质量良好。

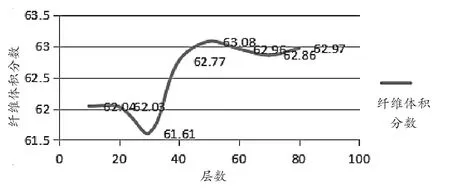

2.5 层合板Tg值

由表3、图17可知,不同玻纤层数FRP的Tg最小值为112℃,最大值117℃,离散系数1.5%。且随着玻纤层数增加呈现出线性变化趋势,这表明按照此种灌注工艺方法可实现Elium191树脂对不同玻纤层数完全浸润,说明不同层数的树脂已经完全固化(热塑性树脂标准Tg值为110℃)。

表3 玻纤布不同层数的Tg值

图17 不同层数玻纤的Tg值

3 结论

(1)不同层数、不同规格玻纤布采用此种灌注工艺方法可以与热塑性树脂很好的浸润,灌注质量良好,微观成像清晰,直观;孔隙率小,表明灌注质量较好。

(2)不同玻纤织物层数FRP的纤维体积分数差异小,且FRP实际厚度随玻纤层数的增加而近乎线性增加,实际厚度与理论厚度差异小,这均表明采用此种方法灌注Elium树脂对玻纤织物有着较好的浸润性能。

(3)不同玻纤织物层数FRP均有明显Tg,且无其他放热峰,这表明树脂已完全固化。