聚氨酯风机叶片专用玻璃纤维及其增强复合材料性能研究

2022-11-26王小强曾庆文谭家顶王秋萍王佳佳

丁 博,王小强,曾庆文,谭家顶,钟 海,李 飞,冉 印,王秋萍,王佳佳

(重庆国际复合材料股份有限公司,重庆 400082)

0 前言

风力发电是一种绿色清洁能源,是我国实现“双碳目标”的重要方向,近年来保持强劲的发展态势,必将成为新型能源结构的重要组成部分。风机叶片是风力发电的核心部件,决定了风力发电的效率、成本和使用寿命,随着我国风力发电技术的逐渐成熟,风机叶片逐渐向大型化、轻量化方向发展,各种新型高性能材料也逐渐应用于风机叶片的研发和制造。

风机叶片主要是由玻璃纤维增强树脂基复合材料制备而成,成熟应用的基体树脂是环氧树脂和不饱和聚酯树脂,不饱和聚酯体系具有良好的成型工艺性能,但其综合机械性能偏低,全球仅有LM采用此类树脂制备大型风机叶片;环氧树脂体系具有优异的综合性能,是风机叶片的首选树脂体系,大部分风电叶片是采用环氧树脂体系制造而成,随着风电叶片长度的不断增加和高效率制造工艺需求日趋强烈,环氧树脂体系粘度高、在高纤维含量下会导致疲劳下降,逐渐不能满足更大型风机叶片的设计要求;热固性聚氨酯树脂本身具有很好的韧性,在相对高的玻纤含量下,静态和疲劳性能方面仍有优异的表现,同时树脂体系粘度低,可快速灌注并无需加热固化,成型工艺性良好,是大型风机叶片设计开发和高效率制造的优选材料。

针对风机叶片发展趋势,为了拓宽风机叶片材料体系,丰富风机叶片制造工艺技术路线,CPIC率先开展聚氨酯树脂体系大型风机叶片用玻璃纤维的研发工作,持续开发出不同模量级别的聚氨酯风机叶片专用玻璃纤维直接纱ECT467W、TM+467W和TMII467W,通过纱线基础性能测试评价、纱线缠绕单向层合板性能测试和织物增强复合材料综合性能评估,系列产品与聚氨酯树脂具有良好的相容性和优异的工艺性能,纤维增强聚氨酯复合材料在高玻纤含量下具有较高的模量和优异静态、疲劳性能,为大型风机叶片制造提供了新的材料选择。[1-2]

1 实验部分

1.1 实验原料

聚氨酯树脂,科思创公司;

环氧树脂(760E、766H):欧林公司;

不饱和聚酯树脂(32850):雷可德公司;

玻璃纤维直接纱,2400tex:重庆国际复合材料股份有限公司;

玻璃纤维单向织物,面密度1200 g/cm2:重庆国际复合材料有限公司。

1.2 实验设备

浸胶纱线制样装置,自制;

玻璃纤维单向纱线缠绕装置,自制;

复合材料灌注成型平台及装置,自制;

马弗炉:10-12,重庆建川电炉制造有限公司;

电鼓风干燥烘箱:HTF331,重庆威尔试验设备有限公司;

万能试验机:5982,英斯特朗(上海)试验设备贸易有限公司;

扫描电镜:Phenom Prox,飞纳电镜-复纳科学仪器有限公司。

1.3 试样制备与性能测试

(1)浸胶纱线拉伸性能:使用纱线ECT/TM+/TMII467W-2400,参照标准IS09163:2005(E):玻璃纤维无捻粗纱浸胶纱试样的制作和拉伸强度测试进行制样并测试拉伸强度和模量。

(2)单向纤维增强层合板性能:使用纱线TMII469LE-2400、TMII468GS-2400、TMII467W-2400在自制设备上进行单向纤维缠绕,通过真空灌注固化成型为复合材料层合板,参照标准ISO527-5:单向纤维增强复合材料拉伸性能测试进行样条制备并测试T90。

(3)纱线织物增强层合板性能:使用TMII468GS-2400、TMII467W-2400单向织物参照标准ISO527-5:单向纤维增强复合材料拉伸性能测试、ISO14126:纤维增强塑料复合材料的平面压缩测试、ASTM D7078:V型槽轨道剪切法测试复合材料剪切性能测试方法、ISO13003:纤维增强塑料循环载荷条件下疲劳性能测试进行拉伸、压缩、剪切和疲劳测试样品制备并分别测试相应性能。

2 实验结果与讨论

2.1 聚氨酯风机叶片专用纱基础性能

2.1.1 纱线与聚氨酯树脂匹配性

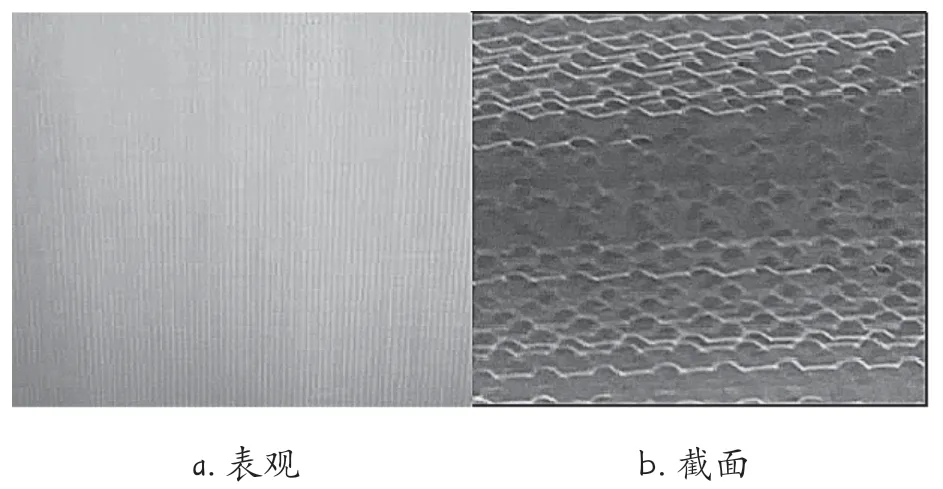

根据聚氨酯树脂体系化学结构和性能特点进行原料选择和配方设计,开发出聚氨酯体系玻璃纤维专用浸润剂,通过直接纱拉丝工艺制备专用纱线,纱线和树脂体系具有良好的匹配相容性,可实现树脂对纤维束的快速浸润浸透,如图1所示灌注固化后玻纤增强聚氨酯板材表面无浸透不良、效果较好,从界面可以看出树脂对纤维浸润结合良好,无明显缺陷出现。

图1 玻纤增强聚氨酯复合材料制件外观

2.1.2 浸胶纱线拉伸性能

在CPIC不同模量级别玻璃ECT、TM+、TMII上开发出相应的聚氨酯体系纱线,以满足风机叶片不同部位结构设计要求,为更大型的叶片设计提供材料选择,如图2浸胶纱线拉伸性能所示,随着基体玻璃的升级纱线拉伸强度和模量也在不断提升,TM+467W纱线模量相对ECT467W提升了8.5%,TMII467W模量相对TM+467W提升了6.5%,TMII467拉伸强度达到3141 MPa、拉伸模量达到96.2 GPa,是目前实现大规模生产使用的最高模量玻璃纤维,已应用于超长玻璃纤维风机叶片的设计制造。

图2 467W系列浸胶纱拉伸性能

2.2 专用纱线增强聚氨酯界面结合性能

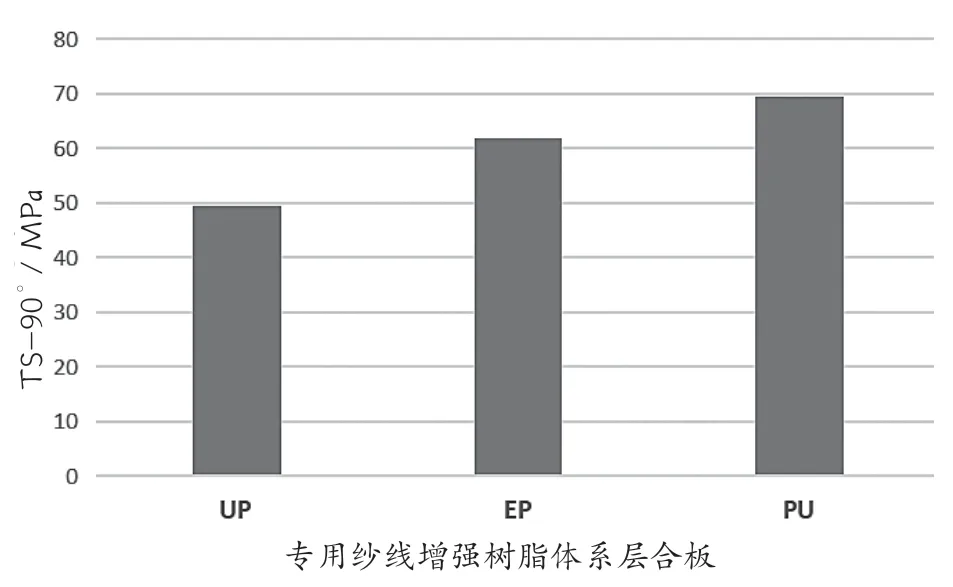

玻璃纤维纱线与基体树脂界面结合是评价纱线与树脂匹配相容及复合材料制品性能的重要指标,本实验选取单向纱线丝束缠绕层合板T90表征纱线与树脂界面结合性能,选取风电常用的不饱和聚酯(UP)、环氧(EP)、聚氨酯(PU)三种树脂体系 专 用 纱 线TMII469LE-2400、TMII468GS-2400、TMII467W-2400分别制备单向纱线增强对应树脂体系层合板。

在玻璃纤维增强聚氨酯树脂成型过程中,一方面聚氨酯较低的黏度和良好的流动性可以充分浸润玻璃纤维丝束,增加树脂与纤维束接触面积;另一方面聚氨酯树脂体系较高的反应活性可以与纤维表面活性基团和浸润剂产生良好的化学反应。图3为不同树脂体系层合板T90,UP树脂体系T90强度相对稍低,通常情况EP树脂体系T90强度较高,本身纱线与树脂具有良好的界面结合,PU体系层合板T90相对EP体系提升了12.4%,体现了TMII467W与聚氨酯树脂具有良好的界面结合强度。[3]

图3 不同树脂体系纱线层合板T90

图4为不同树脂体系层合板拉伸破坏表面SEM结构形貌图,从图中可以看出T90较高的PU体系断裂破坏时纤维与树脂破坏表面相对整齐,树脂在纤维间和纤维表面均匀结合,破坏后纤维表面仍包裹一层树脂,很少有纤维单独脱拔的现象,显示了良好的界面结合情况;相应的界面结合强度偏低的UP体系则出现了明显的纤维束脱拔,部分区域树脂结合偏差的现象;而EP体系层合板破坏状况则处于UP和PU之间,树脂与纤维部分区域结合较好,拔出区域结合树脂相对PU体系略少,从而验证了玻璃纤维增强PU体系良好的界面结合性能。[4,5]

图4 单向纱线层合板断裂面SEM形貌

2.3 超高模量聚氨酯专用纱线织物综合性能

2.3.1 织物吸胶性能与拉伸模量

对于玻纤织物增强树脂基叶片来讲,在增强纤维模量相同的情况下,织物体系较低的吸胶能力可以有效提升复合材料玻纤含量,提升制品拉伸模量,为更大叶片设计提供可能,与此同时由于基体树脂的成本明显高于玻纤增强材料,较低的树脂用量还可以有效降低叶片制造成本。针对市场和客户需求对467W浸润剂体系进行升级优化开发吸胶性能更优的超高模量TMII467W产品,如图5所示TMII467W复合材料体积分数(FVF)高达60%,相比TM+467W产品体积分数提升了5%,复合材料拉伸模量可达到54.47GPa、同比提升了9.7%,织物保持较低的吸胶能力的同时具有良好的浸润性能,复合材料制品浸透较好无缺陷。

图5 467W织物纤维体积分数与模量对比

2.3.2 静态力学性能

玻纤织物增强复合材料静态性能是风机叶片设计的基础,叶片不同部位材料力学性能的需求也不尽相同,良好的综合机械性能是材料选择使用设计的基础,TMII467W与聚氨酯体系良好的相容和结合性能确保了织物增强复合材料优异的静态性能,在高玻纤含量下仍保持较高的90°方向力学性能,如表1所示,聚氨酯体系层合板的综合机械性能明显优于环氧树脂体系,在保持较高的拉伸性能的同时,聚氨酯体系的0°、90°压缩强度和V口剪切强度相比环氧体系提升均超过20%以上, 优异的静态性能为更大型风机叶片的设计提供新的可能,进一步推动了风电叶片的大型化。[6-7]

表1 PU和EP体系层合板静态性能对比

2.3.3 高玻纤含量疲劳性能

织物增强复合材料的疲劳性能决定了风机叶片的质量和使用寿命,是风机叶片选材设计的重要参考指标,复合材料中玻璃纤维的特性使其容易在外力作用下受到破坏,一定含量的基体树脂可以有效保护玻璃纤维纱线提升制品疲劳性能,当玻纤含量增加树脂含量减少时基体树脂的增韧保护作用将减弱,相应的疲劳性能也会明显下降。聚氨酯体系纱线与树脂体系良好的界面结合和制品韧性赋予了复合材料优异的疲劳性能,使其在较低的树脂含量时仍保持良好的疲劳性能,图6为超高模量TMII467W织物增强聚氨酯制品在60%体积分数的疲劳S-N曲线,此时疲劳M值仍大于9,满足大型风机叶片的设计要求。

图6 TMII467W织物疲劳性能S-N曲线

3 小结

(1)针对风电叶片市场需求和聚氨酯树脂性能优势,率先进行风机叶片专用聚氨酯纱线研发,成功开发出不同模量级别的纱线ECT/TM+/TMII467W产品,系列产品和聚氨酯树脂具有良好的相容性和优异的界面结合强度,可实现树脂对纱线的快速浸润浸透。

(2)超高模量TMII467W拉伸模量可达到96.2 GPa,纱线增强聚氨酯层合板T90强度为69.51 MPa,纱线织物玻吸胶量较低、纤维体积分数可达到60%,低吸胶条件下复合材料具有优异的静态力学性能和疲劳性能。

(3)聚氨酯树脂体系风机叶片用纱良好工艺性和优异的机械性为风机叶片设计开发提供了新的材料选择,助推风机叶片设计大型化及生产制造的降本增效。